Вы когда-нибудь брали в руки, например, чехол для телефона?

Ага.

А подумайте, как они это делают? Что ж, сегодня мы это узнаем.

Хорошо.

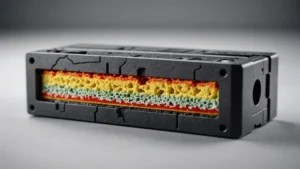

Мы углубленно изучаем литье под давлением, в частности, проблему неравномерной толщины стенок, которая на самом деле может представлять собой серьезную проблему.

Да.

Мы изучаем причины неравномерной толщины стенок изделий, изготовленных методом литья под давлением, и способы ее оптимизации.

Это звучит довольно сложно. Чтобы разобраться во всем этом, я думаю, вы будете очень удивлены всей сложностью вещей, которыми мы пользуемся каждый день. Я знаю. Меня тоже удивило.

Да, это правда. Мы постоянно взаимодействуем с изделиями, изготовленными методом литья под давлением.

Ага.

Не задумываясь, как вообще такое могло произойти?

Совершенно верно. Хорошо, давайте начнем с самой формы. Я думал, что это просто какая-то простая форма, но, видимо, это не всегда так.

Да. Так что довольно часто причиной неровных стен является сама структура плесени.

Хорошо.

Это как с формой для выпечки: некоторые части торта толще других, и в результате получится неровный торт.

Ах да. То же самое происходит и при литье под давлением, особенно при изготовлении сложных конструкций.

Даже если у вас, например, совершенно бесперебойный процесс и хороший материал, сама форма может всё испортить.

Именно так. И точно так же, как и в случае с неровным тортом, неравномерная толщина стенок может сделать изделие менее прочным, менее долговечным и менее привлекательным внешне.

Да, конечно. И выглядеть это тоже должно быть хорошо. Так как же они этого избегают? Может, у них есть какой-то волшебный трюк с образованием плесени?

Ну, это не магия.

Хорошо.

Но это высокотехнологичное решение.

Хорошо.

Они используют так называемое программное обеспечение для моделирования потоков.

Хорошо.

По сути, это как играть в видеоигру. Вы впрыскиваете пластик в виртуальную форму.

Ох, вау.

Видите, как он заполняется? Таким образом, вы можете выявить любые потенциальные проблемы еще до того, как изготовите физическую форму.

Это так здорово.

Верно.

Это как заглянуть в будущее, увидеть, что может пойти не так, и исправить это еще до того, как это произойдет.

Ага.

Но... ладно, у нас получилась хорошая форма. Мы провели моделирование. Всё хорошо. Думаю, есть ещё какие-то факторы, которые могут повлиять на результат.

Да, безусловно. Подумайте только о затворах. Затворы — это точки входа, через которые расплавленный пластик затекает в форму.

Хорошо. Ага.

Правильное размещение имеет решающее значение. Подумайте об этом, например, стратегически разместите разбрызгиватели в своем саду.

Ох, ладно.

Верно. Вам нужно равномерное распределение воды. А если у вас одна неудачно установленная заслонка, то некоторые участки окажутся затоплены пластиком, а другие — будут затянуты тонким слоем.

Может ли использование нескольких логических элементов помочь?

Да, иногда все дело в поиске правильного баланса для каждого продукта.

Хорошо.

Иногда они даже используют скрытые литниковые каналы, чтобы обеспечить плавный и равномерный поток жидкости по всей форме.

Ух ты. Столько всего в это вкладывается. Я начинаю понимать, насколько важна точность во всем этом.

Ага.

Это не просто, например, залить пластик в форму, и всё готово.

Нет, точность — это главное. Я имею в виду, что даже малейшая ошибка в размерах формы может привести к заметным отклонениям в толщине стенок конечного изделия.

Ух ты.

Именно поэтому сам производственный процесс также должен быть невероятно точным.

Итак, мы разработали конструкцию пресс-формы. Теперь поговорим о самом процессе литья под давлением. Я предполагаю, что давление, используемое для впрыскивания пластика, играет большую роль.

Ага.

Верно.

Представьте, что вы выдавливаете зубную пасту из тюбика. Слишком сильное усилие – и она вытекает неравномерно. Слишком слабое – и вы получаете слабый поток.

Хорошо. Ага.

Верно. Важно найти золотую середину. Не слишком высоко, не слишком низко.

Так как же они это находят? Методом проб и ошибок, пока не добьются нужного результата?

Не совсем. У них есть датчики давления, работающие в режиме реального времени. Они постоянно отслеживают и оповещают производителей о любых колебаниях. Таким образом, они могут точно регулировать давление на протяжении всего процесса.

То есть они могут вносить корректировки прямо во время процесса?

Ага. Ага.

Ух ты. Это невероятно. А что насчет самого материала? Влияет ли тип используемого пластика на толщину стенок?

Безусловно. Это как выбрать правильное тесто для блинов.

Хорошо.

Верно. Некоторые более густые, некоторые более жидкие. Нужно выбрать правильный пластик. Мы называем это текучестью.

Текучесть?

Да. Это в основном то, насколько легко материал затекает в форму.

Одни похожи на мед — приятные, гладкие и легко намазываются. Другие же больше напоминают арахисовое масло — густые и неэластичные.

Точно.

Ух ты.

И это может оказать огромное влияние на конечный продукт. Например, аморфные пластмассы, такие как Absurd, которые часто используются в чехлах для телефонов, как правило, более текучи, чем, скажем, полукристаллические пластмассы, такие как полипропилен.

Хорошо.

Которые можно найти, например, в контейнерах для продуктов.

Таким образом, выбор неправильного пластика может привести к неравномерной толщине стенок, даже если у вас есть идеальная форма.

Точно.

И идеальное давление.

Именно так. А еще есть усадка. Нельзя забывать об усадке.

Усадка?

Да. Некоторые виды пластика сжимаются сильнее других при охлаждении. Это может привести к неравномерности толщины стенок.

Хорошо.

Например, нейлон дает большую усадку, чем полистирол.

Ух ты.

Поэтому производителям также необходимо это учитывать.

Это действительно похоже на большой пазл, где каждый кусочек должен идеально подойти друг к другу. Да, но мы еще не закончили, правда? Кажется, должно быть что-то еще.

И это еще не все.

И это еще не все.

Необходимо учитывать такие факторы, как содержание влаги в пластике.

Содержание влаги?

Да. Представьте, что вы добавили слишком много воды в тесто для торта.

Ой, маска размокнет.

Именно так. Избыток влаги в пластике может привести к дефектам. Это касается некоторых видов пластика, например, поликарбоната.

Хорошо.

Они особенно чувствительны к влаге. Их нужно тщательно просушить перед использованием. Это еще один пример того, как, казалось бы, незначительные детали могут как улучшить, так и испортить конечный продукт.

Итак, мы рассмотрели форму и материал, работающий под давлением. Все в порядке? Это все?

Не совсем. Даже при наличии идеальной формы, правильного давления и идеального материала, всё равно могут возникнуть проблемы, если сам процесс литья под давлением не будет точно настроен.

О, значит, дело не только в ингредиентах. Важно и то, как вы их готовите.

Понял. Нам нужно поговорить о стабилизации давления на протяжении всего процесса впрыскивания.

Хорошо.

Оптимизация скорости впрыска, а также учет таких факторов, как время выдержки и давление выдержки по мере охлаждения и затвердевания пластика.

Ой, подождите, подождите. Там ещё много чего есть. Я и не подозревал.

Ещё многое предстоит выяснить. Но об этом мы расскажем во второй части нашего подробного анализа. Следите за обновлениями. Итак, мы говорили о том, насколько важно точно настроить сам процесс впрыска.

Да. То есть, за пределами формы, материала и всего остального.

Именно так. То есть, нужно убедиться, что давление остается стабильным на протяжении всего процесса впрыскивания. Представьте себе, как вы наливаете идеальную чашку кофе.

Хорошо.

Знаете, любые рывки или разливы — и в итоге получится бардак.

Ага.

Итак, те датчики давления, о которых мы говорили ранее.

Ага-ага.

Они здесь невероятно важны. Они словно твердая рука, которая следит за тем, чтобы пластик плавно и равномерно распределялся по каждому уголку формы.

И скорость впрыскивания пластика тоже имеет значение, верно?

О да, очень даже. Это как езда, понимаете? Вы же не станете резко поворачивать на максимальной скорости. Здесь то же самое.

Ага.

Более высокие скорости хорошо подходят для изделий с тонкими стенками.

Хорошо.

Пластик должен быстро растекаться, прежде чем остынет и затвердеет. Но для более толстых участков нужно работать медленнее и более контролируемо.

Это как выбрать подходящую передачу на велосипеде. Что происходит после завершения литья под давлением? Изделие сразу же извлекают из формы?

Не совсем. Нужно дать ему как следует остыть. Это как выпекать торт. Вы же не станете просто вынимать его из духовки. Как только сработает таймер, нужно дать ему время остыть.

Как же им удаётся обеспечить равномерное охлаждение пластика?

Они используют так называемое время выдержки и давление выдержки.

Время удержания?

Да, по сути, это то, как долго они поддерживают давление на расплавленный пластик по мере его охлаждения. Точнее, какое давление они поддерживают в течение этого времени.

Это как дать торту немного остыть в форме, прежде чем пытаться его вынуть.

Именно так. Это помогает предотвратить деформацию или усадку, особенно для изделий сложной формы или с различной толщиной стенок.

Ох. Мы уже говорили обо всем этом, о том, как добиться равномерной толщины стенок. Но мне любопытно, как они на самом деле измеряют и проверяют, чтобы толщина была постоянной? У них что, есть какие-то крошечные штангенциркули для пластиковых деталей?

Это было бы мило.

Ага.

Но нет, на самом деле они используют гораздо более сложные методы.

Как что?

Один из распространенных методов — использование координатно-измерительной машины.

Что?

Cmm.

Cmm?

Ага.

Что это такое?

По сути, это робот или манипулятор со сверхточным зондом, который сканирует всю поверхность формованной детали.

Ох, вау.

Для создания трехмерной карты его размеров требуются тысячи измерений.

Это своего рода цифровой отпечаток готового продукта.

Именно так. И это невероятно точно.

Хорошо.

Таким образом, производители могут выявлять даже малейшие отклонения и гарантировать, что каждая деталь соответствует требуемым техническим характеристикам.

Значит, у них есть и другие способы измерения подобных вещей, верно?

Да, они также используют ультразвуковой контроль.

Что такое ультразвуковой контроль?

Это действительно интересная методика, использующая звуковые волны для измерения толщины стенки.

Звуковые волны? Звучит как что-то из научно-фантастического фильма.

Это может звучать как что-то из будущего, но на самом деле это довольно хорошо зарекомендовавший себя метод.

Хорошо.

Они посылают высокочастотные звуковые волны через пластиковую деталь. Измеряя время, необходимое для отражения этих волн, они могут определить толщину материала.

Это как использовать гидролокатор для составления карты морского дна. Это так круто.

Одно из главных преимуществ ультразвукового контроля заключается в том, что он неразрушающий, поэтому толщину можно измерить без каких-либо повреждений.

Повредить действительно важную часть. Что произойдет, если обнаружат несоответствия? Придется ли выбросить всю партию?

Не всегда. Конечно, некоторая вариативность неизбежна, но всегда есть способы оптимизировать процесс.

Хорошо.

Знаете, нужно свести эти несоответствия к минимуму. Главное — это постоянное совершенствование, анализ данных и тонкая настройка.

Поэтому это постоянное стремление к совершенству.

Именно так. Всегда есть что улучшить.

Верно.

Но знаете, всё это внимание к деталям в конечном итоге сводится к одному: качеству продукции.

Итак, мы обсудили все эти сложности, связанные с обеспечением равномерной толщины стенок, но я должен спросить, каковы последствия, если это не удастся? Действительно ли важно, если чехол для телефона будет на долю миллиметра толще в одном месте?

На первый взгляд, это может показаться мелочью.

Ага.

Но на самом деле это может иметь огромное значение. Неравномерная толщина стенок может создавать слабые места в изделии, повышая вероятность его поломки или выхода из строя под нагрузкой. Представьте себе пластиковую шестерню с тонким участком. Она гораздо чаще трескается под давлением.

Поэтому дело не только во внешнем виде. Важно, насколько прочным и долговечным является изделие.

Именно так. Это также может повлиять на его размерную стабильность.

Что это такое?

Способность сохранять свою форму с течением времени. Это чрезвычайно важно для деталей, которые должны точно соответствовать другим компонентам.

Хорошо, допустим, чехол для телефона не совсем плотно прилегает к телефону.

Именно. Или представьте себе автомобильную деталь, которая со временем деформируется или изгибается.

Да, это было бы плохо.

Неравномерная толщина стенок может привести к самым разным проблемам.

А как насчет повседневных вещей, таких как контейнеры для еды или игрушки?

Да. Толщина стенок здесь тоже имеет значение. Для пищевых контейнеров равномерная толщина стенок необходима для хорошей герметизации, предотвращения протечек и сохранения свежести продуктов.

Хорошо.

А в случае игрушек неравномерная толщина может привести к образованию острых краев или слабых мест. Это может представлять опасность, особенно для детей.

Так что это гораздо более серьезная проблема, чем я изначально думал. Дело не только во внешнем виде. Речь идет о качестве, функциональности и даже безопасности.

Вы правы. Это действительно подчеркивает, насколько важны точность и контроль качества в производственном процессе. Это заставляет ценить всех инженеров и производителей, стремящихся к совершенству.

Да. Я больше никогда не буду смотреть на простые пластиковые предметы так же, как раньше. Есть ли еще что-нибудь о неравномерной толщине стенок при литье под давлением, что нам следует знать?

Мы могли бы говорить об этом бесконечно.

Ага.

Но я думаю, что мы обсудили основные моменты сегодняшнего дня.

Хорошо.

В заключительной части мы подведем итоги и поговорим о том, почему все это важно для вас, слушателей.

Добро пожаловать обратно в «Глубокий анализ». Мы обсудили все аспекты производства изделий, изготовленных методом литья под давлением.

Ага.

Конструкция пресс-формы, давление, материал и все те инструменты, которые используются для достижения равномерной толщины стенок. Все это очень сложно осмыслить.

Это.

Так почему же всё это имеет значение?

Как мы уже говорили, все сводится к качеству. Знаете, изделие с неравномерной толщиной стенок может сначала выглядеть хорошо, но на самом деле оно может быть менее прочным, более склонным к поломкам и, возможно, не прослужит так долго.

Так что речь идёт о том, чтобы получать то, за что платишь.

Совершенно верно. Когда вы покупаете товар, вы хотите, чтобы он был надежным. Вы хотите, чтобы он прослужил долго.

Хорошо, значит, в следующий раз, когда я буду покупать что-нибудь из пластика, мне следует подумать о качестве изготовления.

Да. Подумайте о долгосрочной перспективе.

Хотя я этого толком и не вижу.

Верно.

Это как и всё остальное.

Ага.

Скупой платит дважды.

Ага.

Но дело не только в цене.

Речь идёт о том, чтобы знать, на что обращать внимание.

Речь идёт о понимании ценности качественного проектирования и производства.

Верно.

И выражать признательность людям, которые создают эти вещи.

Точно.

Даже самые простые вещи могут быть очень сложными. Если заглянуть под поверхность, то вот что...

Глубокое погружение позволило вам заглянуть в этот мир.

Надеюсь, теперь вы смотрите на эти товары немного по-другому.

Возможно, это даже вдохновит вас узнать больше о том, как создаются различные вещи.

Продолжайте исследовать, продолжайте задавать вопросы и продолжайте погружаться в глубины. Спасибо, что присоединились к нам в этом глубоком погружении.

До следующего