Вы когда-нибудь доходили до такого момента в дизайне, когда вам нужно было создать что-то по-настоящему, не просто прототип, а настоящую вещь?

Ага.

Что ж, если в планах литье под давлением, то толщина стенок скоро станет вашим лучшим другом и самой большой головной болью.

Верно.

Итак, мы углубимся в статью под названием «Какова максимальная толщина стенок, разрешенная для литья под давлением?» Чтобы помочь разобраться во всех тех решениях, которые определяют разницу между хорошим дизайном и тем, который действительно можно изготовить? Ага.

Это интересно, потому что многие люди зацикливаются на этом максимуме. Мол, это жесткая остановка.

Верно.

Но на самом деле речь не идет о жестком пределе. Это больше о понимании того, как все части сочетаются друг с другом. Ну, например, свойства материала и выбор дизайна. Как они все работают вместе?

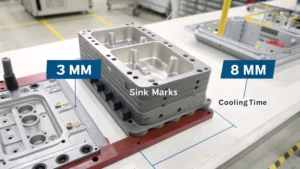

Хорошо. Итак, статья начинается с типичного стандарта, ну вы знаете, от 3 до 4 миллиметров для большинства термопластов.

Ага.

Но похоже, что мы выходим далеко за рамки основ. Верно?

Ага.

Какие вещи могут просто выбросить это правило из окна?

Я имею в виду, что выбор материала очень важен.

Хорошо.

Итак, возьмем полиолефины.

Хорошо.

Они известны своей низкой молекулярной массой и слабыми межмолекулярными силами. По сути, это означает более низкую вязкость.

Хорошо.

Они очень хорошо текут. Они могут заполнить все укромные уголки этих сложных полостей плесени. Вы можете обойтись более толстыми стенками, потому что они не сопротивляются процессу впрыскивания так сильно, как некоторые другие материалы.

Так что дело не только в том, что материал похож на масло, знаете, как я слышал. Речь идет о фундаментальной науке о том, почему некоторые материалы взаимодействуют лучше, чем другие.

Точно.

Это действительно полезно. Но что, если вам придется работать с более стойким материалом? А как насчет другого конца спектра?

Ну, инженерные пластмассы печально известны этим.

Хорошо.

Они, как правило, имеют более сложную молекулярную структуру и более прочные связи между молекулами. Это означает более высокую вязкость. И пытаться протолкнуть их через очень толстый слой — это все равно, что пытаться выдавить мед через соломинку.

Ах, да.

Это будет медленно, и вы можете не заполнить форму полностью.

Ах, окей. Вот тут-то и пригодятся рекомендации по более тонким стенкам конструкционных пластиков.

Верно.

Это не просто произвольное правило. Речь идет об избежании дефектов.

Точно. И мы говорили о том, как легко материал течет, но как быстро он остывает в форме. Это тоже играет огромную роль.

Итак, мы говорим о тепловых свойствах. Означает ли это, что я не могу просто повысить температуру, чтобы все работало лучше?

Да, можно, но нужно быть осторожным, особенно с материалами, имеющими высокие температуры теплового отклонения. Некоторые из тех высокопрочных инженерных пластиков.

Хорошо.

Более толстые секции остывают гораздо медленнее. И это неравномерное охлаждение может привести к деформации или внутренним напряжениям.

Ага. Поэтому иногда более тонкие стены на самом деле лучше с точки зрения прочности. Даже если это кажется нелогичным.

Это может быть. Ага. Особенно, если вы работаете с материалом, который может деформироваться. Речь идет о поиске баланса между необходимой вам прочностью и тем, с чем на самом деле может справиться процесс литья под давлением.

Это уже заставляет меня переосмыслить некоторые из моих проектов.

Ага.

Дело уже не только в том, как это выглядит. Речь идет о том, чтобы убедиться, что это действительно может быть сделано. Но прежде чем мы углубимся в это, в статье также упоминается, что сама конструкция детали действительно может повлиять на решения о толщине стенок.

Ага.

На что мне следует обратить внимание? Что такое красные флаги?

Ну, равномерная толщина стенок кажется довольно простой.

Конечно.

Но когда вы имеете дело с более крупными деталями или более сложными формами, эта однородность может сыграть против вас.

Действительно?

Ага. Подумайте об этом. Если вы пытаетесь заполнить большую площадь одинаковой толщины, вы увеличиваете сопротивление потоку. Это все равно что пытаться надуть гигантский воздушный шар сразу. Придется принять на себя большое давление, и у вас могут оказаться слабые места.

Хорошо. Так как же этого избежать? Вы знаете этот сценарий с лопанием воздушного шара?

Вот тут-то и пригодятся ребра и косынки.

Хорошо.

Они действуют как подкрепления, позволяя вам иметь более толстые секции в стратегических районах. Они также разбивают путь потока, поэтому все охлаждается более равномерно.

Таким образом, вы как бы обманом заставляете материал течь легче.

Точно.

Давая ему эти стратегически расположенные, более толстые кусочки.

Ага. И это не только внешние функции. Внутренние функции, такие как боссы или вставки, они также могут создавать узкие места для этого расплавленного пластика.

Ах, да. Я вижу, как это будет связываться с потоком.

Верно.

Вам просто нужно сделать стены очень тонкими вокруг этих областей, тогда?

Прореживание стен возле этих функций, безусловно, является общей стратегией.

Хорошо.

Он позволяет материалу течь вокруг этих препятствий, и снижает риск пустот или следов. Но есть и другие уловки дизайна, которые вы можете использовать.

О, как что? Это становится интересным.

Ага.

Но прежде чем пропустить все секреты, давайте быстро сделаем здесь.

Хорошо.

Мы вернемся, чтобы погрузиться в эти уловки дизайна и выяснить, когда на самом деле можно нарушить эти правила толщины стенки.

Звучит отлично. Одна умная техника - использование вентиляционных функций.

Вентиляционные отверстия, как маленькие воздушные отверстия в форме?

Ага.

Разве это не испортило бы?

Нет, если они спроектированы правильно. Они обычно крошечные и размещены там, где воздух попадет в ловушку.

Хорошо.

Они позволяют воздуху убежать, когда вы вводили пласт, чтобы вы не получали пустоты, а материал плавно течет.

Так что это все равно, что выходить из воздуха, чтобы он не застрял и не вызывал проблем.

Точно.

Это довольно умно. Но, говоря о нарушении правил, в статье упоминается, что иногда вы можете согнуть эти рекомендации по толщине стенки или даже сломать их, если знаете, что делаете.

Верно.

Это действительно правда?

О, абсолютно. Помните те высокопрочные пластики, о которых мы говорили? Некоторые из этих материалов, такие как Peek или PPS, они в совершенно другой категории.

Хорошо.

У них сумасшедшие высокие температуры отклонений тепла и могут справиться с серьезными условиями.

Так что они как супергерои пластмассы.

Точно. Их молекулярные структуры так плотно упакованы, что дает им невероятную силу и жесткость. И из -за этого вы часто можете уйти с более толстыми стенами, чем с другими материалами.

Это действительно интересно, но я предполагаю, что есть еще некоторые предостережения. Верно. Вы не можете просто сходить с ума от толщины.

Верно. Вы все еще должны помнить о процессе охлаждения. Более толстые секции занимают больше времени, чтобы остыть. И если эта разница температуры между поверхностью и ядром детали становится слишком большой, вы все равно можете получить деформацию или внутренние напряжения.

Это баланс. Тогда да, вы хотите силы. Но вы должны быть очень осторожны с тем, как это охлаждается.

Вы поняли.

Так есть ли другие времена, когда нарушение правил может быть в порядке?

Наверняка, иногда это само приложение, которое требует более толстых стен.

Хорошо.

Подумайте о чем -то, что должно противостоять сильному давлению снаружи, например, примерки щуки или сосуд давления. В этих случаях более толстые стены придают вам дополнительную прочность для обработки нагрузки.

Так что речь идет не только о материале, а о том, что должна сделать часть в реальном мире.

Точно.

Имеет смысл. Но даже когда вам нужны более толстые стены, я предполагаю, что есть еще несколько хитростей, чтобы минимизировать дефекты.

Ты прав. И это приводит нас к тому, что эта статья называет подходом Trifecta.

The Trifecta? Что это такое?

Это признает, что выбор материала, конструкцию деталей и условия обработки, все они связаны.

Хорошо.

Вы не можете сосредоточиться на одном и игнорировать других. Это как трехлиганный стул. Каждая нога должна быть сильной, чтобы поддержать все это.

Итак, подход Trifecta, речь идет о взгляде на всю картину. Но по вашему опыту. С какими из этих трех ног дизайнеры больше всего борются?

Вы знаете, я бы сказал, что обработка ноги часто упускается из виду на этапе проектирования.

Действительно?

Ага. Дизайнеры могут выбрать идеальный материал, создать красивый дизайн.

Верно.

Но если процесс литья инъекции не установлен правильно, они все равно могут получить детали, которые не работают.

Так что этого недостаточно, чтобы просто сделать дизайн правильно. Вы должны подумать о том, как это будет сделано.

Точно. И обработка еще более критична, когда дело доходит до более толстых стен.

Хорошо.

Одной из самых больших проблем является то, чтобы эти толстые секции были полностью заполнены.

Верно.

Если давление впрыска слишком низкое, вы можете сделать короткие снимки. Вот где материал не достигает до конца формы.

Значит, нужно поднять давление.

Тогда вы могли бы. Но есть компромиссы. Более высокое давление может создать большую нагрузку на форму и вызвать вспышку. Это лишний материал, который выдавливается.

Поэтому вам нужно найти правильный баланс.

Точно. Давления достаточно, чтобы заполнить деталь, но не слишком сильно, чтобы создать другие проблемы.

Как Златовласка.

Верно. И дело не только в давлении. Время охлаждения также имеет решающее значение, особенно для более толстых секций. Слишком быстро, и вы деформируетесь. Слишком медленно, и вы заблокируете машину.

Это как идти по канату.

Это.

Вы хотите, чтобы деталь была хорошей, но вы также хотите, чтобы процесс протекал гладко.

Ага. Вот тут-то и пригодятся опыт и знание процесса.

Весь этот тройной подход стал настоящим откровением.

Ага.

Я начинаю понимать, что толщина стенок гораздо больше, чем я думал.

Это определенно не просто следование простому правилу.

Верно. Речь идет о понимании того, как материалы, дизайн и обработка работают вместе.

Вы поняли.

Но прежде чем мы подведем итоги, есть ли в статье какие-либо реальные примеры применения этих идей в действии?

Это так. В нем упоминается тематическое исследование компании, разрабатывающей детали для высокопроизводительного дрона.

Часть дрона. Хорошо, я слушаю.

Поэтому им нужно было что-то прочное, легкое и со сложной геометрией.

Да, это звучит сложно. Вы сказали, им нужно было что-то прочное, легкое и сложной геометрии?

Ага. Сначала они попробовали использовать стандартный инженерный пластик.

Хорошо.

С одинаковой толщиной стенок. Казалось бы, очевидный выбор.

Верно.

Но тут же столкнулись с проблемами.

Ну, что случилось?

Деталь деформировалась при остывании.

О, нет.

И они не могли получить необходимую им силу, не сделав ее слишком тяжелой.

Ах. Это все равно, что пытаться вставить квадратный колышек в круглое отверстие.

Ага. Им пришлось вернуться к чертежной доске. В итоге они перешли на высокопрочный и легкий термопласт. пс, это называется.

Хорошо.

У него гораздо более высокая температура теплового отклонения, поэтому там, где это необходимо, можно было использовать более толстые стенки.

Хорошо. Так они позаботились о материальной части тройки.

Верно.

А что насчет дизайна? Им тоже пришлось это изменить?

Они это сделали. Ага.

Что они делают?

Они переработали эту часть.

Хорошо.

Добавлены ребра и косынки для усиления и облегчения охлаждения.

Хорошо.

Они также использовали технику, называемую литьем сердечника.

Формование спинки ядра. Я не думаю, что слышал об этом.

По сути, внутри детали создаются полые секции, что позволяет снизить вес без потери прочности.

Вот так они получили легкую часть.

Ага. И это также сокращает время охлаждения.

И деформация.

И деформация, Точно.

Поэтому они выбрали правильный материал, изменили конструкцию детали, а затем изменили и условия обработки.

Вы поняли.

Это сработало?

Так и было, да. Это отличный пример того, как понимание толщины стенок действительно может помочь вам найти инновационные решения.

Ага. Этот практический пример действительно объединяет все воедино. Это не просто теория. Речь идет о решении реальных проблем.

Абсолютно. И я думаю, что вывод здесь заключается в том, что максимальная толщина стенки на самом деле не является фиксированным числом. Это больше похоже на дизайнерский вызов.

Задача, которую вы можете преодолеть.

Верно? Точно. Если вы понимаете компромиссы и учитываете все факторы. Материалы, дизайн и обработка.

Трифекта.

Трифекта, да. Поэтому в следующий раз, когда вы будете работать над проектом литья под давлением, спросите себя, что будет возможно, если вы немного раздвинете эти ограничения. Знаете, думайте нестандартно.

Это серьезная задача, и все дело в творческом подходе и поиске решений.

Хорошо сказано.

Что ж, это было фантастическое глубокое погружение. У меня такое чувство, будто я многое узнал о толщине стен.

Я рад это слышать.

Спасибо, что присоединились к нам сегодня.

Не за что.

В следующий раз мы встретим вас для еще одного глубокого погружения в мир дизайна и