Вы когда-нибудь смотрели на продукт странной формы и думали: как же они это сделали? Я говорю о сложных пластиковых штуках, которыми мы постоянно пользуемся. Например, чехол для телефона со всеми вырезами и прочим, или детская игрушка со всеми этими движущимися частями. Это кажется волшебством, но на самом деле это действительно крутой процесс, называемый сложным литьем под давлением. Итак, в этом глубоком погружении мы собираемся заглянуть за кулисы и выяснить все проблемы дизайна и, конечно же, действительно умные решения, которые используются при создании этих повседневных предметов. И нашим руководством для этого глубокого погружения является статья под названием «Каковы лучшие стратегии проектирования пресс-форм для изделий сложной формы, литьевых под давлением?»

Знаете, меня это так увлекает, потому что литье под давлением позволяет нам создавать такие конструкции, которые другим способом были бы практически невозможны. Но есть очень важная вещь, которую следует помнить. Прежде чем мы даже начнем думать о самой форме, нам нужно провести очень глубокий анализ продукта, который мы пытаемся сделать.

О, это интересно. То есть вы имеете в виду, прежде чем мы начнем, например, набрасывать форму, нам нужно посмотреть на форму конечного продукта, на то, из чего он сделан и что он должен делать. Почему эта часть так важна?

Ну, потому что даже крошечные детали могут превратиться в огромные проблемы, когда вы действительно создаете продукт. Например, представьте, что у вас есть чехол для телефона, и стенки корпуса не одинаковой толщины. Это может привести к появлению следов усадки или даже деформации, а затем чехол для телефона вдруг не подойдет.

Верно, верно. Да, это имеет смысл. А как насчет выбора материала? Я думаю, это намного сложнее, чем просто сказать: «Хорошо, это будет пластик».

О да, вы поняли.

Ага.

Есть масса вещей, которые стоит рассмотреть. Например, насколько легко материал затекает во все эти крошечные укромные уголки и щели в форме, а затем насколько сильно он сжимается при охлаждении. Да, это очень важно, чтобы убедиться, что все имеет правильный размер. А еще, типа, прочность и гибкость конечного продукта. Это похоже на головоломку, в которой вам нужно убедиться, что свойства материала и конструкция формы идеально сочетаются друг с другом.

Ага, понятно. Это как разница между жестким и четким экраном телефона и гибким контейнером для еды. Это не просто старый пластик.

Верно, Точно. Итак, экран вашего телефона, вероятно, сделан из поликарбоната, который прочный и прозрачный, но он совершенно не подойдет для контейнера для пищевых продуктов. Для этого вы, вероятно, будете использовать полипропилен, который является гибким и устойчив к химическим веществам.

И дело не только в самом продукте. Форма также должна быть достаточно прочной, чтобы выдерживать тепло и любые химикаты во время процесса.

Да, здесь, я думаю, все становится действительно интересно. Мы говорим о пресс-форме и пластике, впрыскиваемом в форму, которая должна быть очень горячей. Так как же обеспечить равномерное охлаждение, особенно если у вас есть все эти сумасшедшие формы?

Это вопрос на миллион долларов. Если охлаждение даже не налажено, вы получите всевозможные проблемы, такие как деформация, неправильные размеры и даже неровная поверхность. Вы бы не хотели, чтобы это было на чехле вашего телефона, не так ли?

Реальная проблема заключается в том, что продукты разной толщины охлаждаются с разной скоростью, и это может создать внутреннее напряжение.

Так как же это предотвратить?

Что ж, главное — правильно спроектировать каналы охлаждения. И возьми это. Мы можем использовать программное обеспечение для моделирования всего процесса охлаждения практически еще до того, как мы изготовим форму. Таким образом, мы сможем увидеть, как будет течь тепло, и оптимизировать эти каналы, чтобы все было правильно. Существует даже такой метод, называемый конформным охлаждением, при котором каналы фактически имитируют форму детали.

Ух ты. Итак, вы говорите мне, что они могут создавать охлаждающие каналы, которые идеально соответствуют форме продукта. Это невероятно. А как насчет действительно труднодоступных мест в сложной форме?

О да, хороший момент. Поэтому для этих сложных участков мы используем такие вещи, как перегородки и барботеры. Они похожи на маленькие направляющие, которые направляют охлаждающую жидкость именно туда, куда ей нужно, с лазерной точностью. Таким образом, мы можем быть уверены, что даже самые трудные места охлаждаются должным образом. Это похоже на использование крошечных массажных форсунок для нагрева, обеспечивающих равномерное охлаждение всей формы.

Хорошо, теперь у нас есть идеально охлажденный продукт со всеми его замысловатыми формами, но он все еще заперт внутри формы. Вот здесь все становится действительно сложно. Верно. Как вытащить изделие из формы, не нарушив при этом всех его хрупких функций?

Это то, что мы называем деформированием. И это может быть довольно сложно, особенно если в форме есть подрезы или глубокие полости. Из-за этого очень сложно извлечь деталь, не повредив ее. Но не волнуйтесь. У нас есть несколько хитростей в рукавах.

Ладно, я весь во внимании. Как добиться того, чтобы эти сложные формы выходили из формы?

Что ж, представьте себе, что секретная дверь открывается. Это похоже на то, что делают слайдеры. Это части формы, которые двигаются вбок, поэтому мы можем освободить эти подрезы, не испортив деталь.

О, это умно. Так что это похоже на тщательно спланированный танец, в котором части формы двигаются, освобождая изделие.

Точно. И для этих сверхтонких функций мы используем так называемые наклонные эжекторы. Поэтому вместо того, чтобы выталкивать прямо, они осторожно выталкивают деталь под углом, что помогает предотвратить любую нагрузку на эти хрупкие участки.

Ага, понятно. Это похоже на нежную направляющую руку, а не на сильный толчок. Имеет смысл.

А иногда секрет кроется в самой форме. Мы можем спроектировать так называемые изогнутые линии разъема. Это означает, что форма разделяется по кривым, что облегчает разделение сложных форм.

Ух ты. Удивительно, как много внимания уделяется каждой мелочи конструкции пресс-формы. Это словно целый скрытый мир инженерии. Но, несмотря на всю эту сложность, изготовить эти формы должно быть очень сложно.

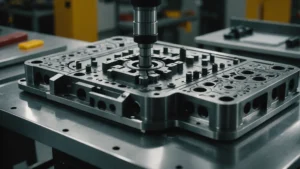

Вы абсолютно правы. Чем сложнее форма, тем сложнее должно быть производство. Мы часто используем то, что называется обработкой с числовым программным управлением или сокращенно обработкой с ЧПУ. Для этого используются инструменты, управляемые компьютером, которые вырезают точные формы и каналы, которые нам нужны.

Обработка на станке с ЧПУ звучит довольно высокотехнологично. Можете ли вы мне примерно представить, как это выглядит?

По сути, вы начинаете с металлического блока, и станок с ЧПУ приступает к работе. И это невероятно, потому что он превращает простой блок в суперзамысловатый шедевр. Это как наблюдать за работой скульптора, но с поразительной точностью.

Это действительно круто. А как насчет сверхтонких деталей и острых углов? Может ли обработка на станках с ЧПУ справиться и с этим?

Для этих действительно трудных мест мы иногда используем другой метод, называемый электроэрозионной обработкой или электроэрозионной обработкой.

Эдм? Что это такое?

Электроэрозионная обработка использует электрические искры для разрушения материала с невероятной точностью. Это похоже на крошечную грозу, формирующую форму. Мы можем создавать функции, которые было бы практически невозможно создать традиционными методами.

Ух ты. Поразительно, как технологии продолжают раздвигать границы того, что мы можем сделать. Знаете, раньше, когда мы говорили о системах охлаждения, вы упомянули об использовании программного обеспечения для моделирования. Существуют ли какие-либо другие способы, с помощью которых технологии меняют правила игры в сложном литье под давлением?

О, абсолютно. Одна из областей, где мы видим огромные достижения, — это системы с горячими литниками. Они как бы меняют правила игры, особенно в отношении сложных, сложных деталей. Да, потому что они удерживают пластик расплавленным до точки впрыска. Это сводит к минимуму отходы и действительно улучшает качество конечного продукта.

Это похоже на то, как если бы трубопровод идеально нагретого пластика доставлялся прямо туда, куда ему нужно, без его затвердевания в каналах.

Точно. Это не только сокращает количество отходов, но и ускоряет весь производственный цикл. Так что это победа-победа.

Это потрясающе. Говоря о сложности, в статье, которую мы рассматриваем, также упоминается такая штука, как процесс отладки. Что именно это включает в себя?

Отладка похожа на детективную работу. Все дело в поиске и устранении любых проблем, возникающих в процессе формования. Например, если деталь получается не совсем правильной или есть недостатки. Нам нужно выяснить, почему, а затем скорректировать ситуацию, чтобы добиться идеального результата.

Так что дело не просто в том, чтобы установить и забыть. В настоящее время ведется множество тонких настроек.

Вы поняли. И, конечно же, чем сложнее форма, тем сложнее может быть ее отладка. На самом деле требуется глубокое понимание того, как все различные элементы работают вместе: от материалов до конструкции пресс-формы и самого процесса литья под давлением.

Похоже, вам нужна целая команда экспертов, чтобы сделать это правильно.

Абсолютно. У вас есть дизайнеры, инженеры и операторы, которые фактически управляют машинами. Все работают вместе, чтобы убедиться, что конечный продукт соответствует всем требованиям. Это настоящая командная работа.

Знаете, одна вещь, которая действительно поражает меня во время всего этого глубокого погружения, — это то, насколько точно требуется каждый этап процесса.

Да, ты прав. Точность решает все. А при сложном литье под давлением, от первоначального проектирования изделия и выбора материала до проектирования самой формы, а затем всей тонкой настройки настроек и параметров, важна каждая мелочь. Именно это позволяет нам создавать эти невероятно сложные и качественные изделия.

И мы видим эти продукты повсюду. Их легко принять как должное, но за каждым из них стоит столько инженерных разработок.

Абсолютно. И это то, что мне нравится в этой области. Мы всегда раздвигаем границы возможного. Поиск новых способов создания еще более сложных и инновационных продуктов, которые изменят мир к лучшему.

Это глубокое погружение было таким увлекательным. Мы прошли путь от базовой идеи литья под давлением до изучения всех передовых технологий, которые формируют будущее производства.

И мы еще не закончили. В следующей части мы воплотим все эти концепции в жизнь на примерах из реальной жизни. Мы посмотрим, как сложное литье под давлением используется для изготовления всего: от чехлов для телефонов, о которых мы говорили, до высокотехнологичных деталей в наших автомобилях и даже медицинских устройств, спасающих жизни.

Я не могу ждать. Присоединяйтесь к нам в заключительной части нашего глубокого погружения в сложное литье под давлением. Посмотрим, как далеко может завести нас эта удивительная технология.

Добро пожаловать обратно к нашему глубокому погружению в сложное литье под давлением. До сих пор это была дикая поездка.

О да, конечно.

В первых двух частях мы прошли путь от основ до умопомрачительных технологий. Но теперь я думаю, что пришло время воплотить все это в жизнь на примерах из реальной жизни.

Да. Хороший. Мне.

Знаете, во время этого глубокого погружения мы много говорили о чехлах для телефонов. На первый взгляд они кажутся простыми.

Ага.

Но если подумать обо всех этих функциях.

Ах, да.

Вырезы для кнопок и камер, разные текстуры и отделка, тонкие, но сверхпрочные стенки. На самом деле это довольно впечатляюще.

Это действительно так. Это прекрасный пример того, как сложное литье под давлением позволяет создать продукт, одновременно функциональный и великолепно выглядящий.

Да, потому что вам нужен чехол, который идеально подойдет и защитит ваш телефон. Ага. Но он также должен хорошо выглядеть.

И все это сводится к тем методам, о которых мы говорили, например, проектированию формы, выбору материала, охлаждению и формованию.

Точно.

Это похоже на инженерную симфонию, собранную воедино.

Мне нравится, что. Симфония инженерии.

Говоря о сложных конструкциях, как насчет этих кубиков LEGO? Это должно быть проблемой для литья под давлением, верно?

О, кубики LEGO — классический пример. Это своего рода мастер-класс по точному машиностроению.

Как же так?

Что ж, каждый кирпичик должен быть отлит с невероятной точностью, чтобы все эти шпильки и отверстия идеально совпадали, знаете ли, для того приятного щелчка, когда вы складываете их вместе.

Ага.

Кроме того, они должны быть очень прочными, чтобы выдержать годы игры.

Удивительно подумать о том, сколько миллионов кубиков LEGO существует.

Я знаю, это ошеломляет.

И каждый из них должен соответствовать этим очень жестким допускам.

Это свидетельство возможностей литья под давлением и важности контроля процесса. Вам нужна сумасшедшая автоматизация и контроль качества, чтобы убедиться, что каждый кирпичик соответствует требованиям.

Это действительно впечатляет. Хорошо, давайте на секунду переключимся и поговорим о различных промышленных автомобилях. Детали автомобилей часто имеют очень сложную форму и должны быть очень прочными. Так как же литье под давлением вписывается во все это?

О, литье под давлением широко распространено в автомобильной промышленности. Подумайте обо всех различных частях. Приборные панели, дверные панели, бамперы и даже некоторые компоненты двигателя. Все они изготовлены методом литья под давлением.

Ух ты.

И эти части должны выдерживать многое. Экстремальные температуры, вибрации, удары. И им все еще приходится сохранять свою точную форму.

Так что дело не только в том, чтобы они хорошо выглядели. Речь идет также о безопасности и функциональности.

Точно. Именно поэтому выбор правильного материала так важен: мы используем эти высококачественные пластмассы, которые часто армируются такими вещами, как стекло или углеродное волокно. Это делает их еще более прочными и долговечными.

Невероятно, как можно сделать пластик таким прочным.

Это действительно так. Это показывает, насколько универсальным является литье под давлением и насколько инновационным стало материаловедение.

Хорошо, давайте приведем последний пример, прежде чем мы закончим рассмотрение медицинских устройств. Эти вещи часто требуют невероятно сложной конструкции, и уровень точности должен быть на высшем уровне. Какую роль в этой области играет литье под давлением?

Медицинские устройства являются отличным примером того, где действительно выгодно сложное литье под давлением.

Ах, да.

Подумайте обо всех различных продуктах. Шприцы, имплантаты, хирургические инструменты и даже системы доставки лекарств. Они часто имеют крошечные детали, сложные каналы и должны быть изготовлены из очень специфических материалов.

Верно. И тогда возникает целая проблема биосовместимости. Убедиться, что материалы безопасны для использования в организме человека.

Ах, да. Это критический фактор. Биосовместимость, конечно, добавляет процессу совершенно новый уровень сложности. Но литье под давлением позволяет нам решить эти проблемы. Мы можем создавать эти сложные устройства с необходимой нам точностью и согласованностью.

Это потрясающе. Все это глубокое погружение стало настоящим откровением. Мы рассмотрели очень многое: от основных принципов литья под давлением до всех этих реальных применений.

Это было настоящее путешествие.

Итак, когда мы завершаем этот выпуск, какой важный вывод вы хотите, чтобы наши слушатели запомнили?

Я бы сказал, что это невероятная универсальность и точность сложного литья под давлением. Это позволяет нам создавать все эти сложные формы с удивительной точностью, и мы можем использовать множество различных материалов для удовлетворения самых разных потребностей. Это технология, которая бесчисленным образом формирует наш мир, даже если мы не всегда это осознаем.

Это отличный момент. Поэтому в следующий раз, когда вы возьмете в руки пластиковое изделие, будь то игрушка, чехол для телефона или даже медицинское устройство, потратьте секунду на то, чтобы подумать обо всей изобретательности и инженерных разработках, которые были затрачены на его изготовление. Внутри этих повседневных предметов скрыт целый мир сложного дизайна и производства.

Я сам не мог бы сказать лучше.

Что ж, это примерно все время, которое у нас есть на сегодня. Спасибо, что присоединились к нам в этом глубоком погружении в сложное литье под давлением. Мы надеемся, что вы многому научились и по-новому оценили эту удивительную технологию и то, что с ее помощью можно создать.

Спасибо, что ты у меня есть.

До следующего раза продолжайте исследовать, продолжать учиться и продолжать задаваться вопросом, как они сделали