Вы когда-нибудь пытались достать торт Бундт из формы, не разбив его?

Ах, да.

Это своего рода проблема с литьем под давлением.

Ага.

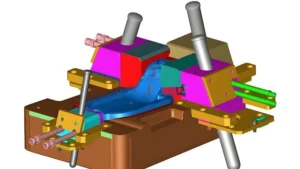

И это то, во что мы погружаемся сегодня. Невоспетые герои, которые помогают обеспечить плавное выскакивание продуктов из кротов. Мы говорим о подъемниках и углах выпуска. Вы дали мне несколько действительно интересных источников, даже техническую диаграмму. Так что нырять должно быть весело.

Да, это увлекательно. Я думаю, что люди считают само собой разумеющимся, сколько инженерных усилий требуется для создания чего-то, что кажется таким простым.

Верно. Дело не только в углах. В одном из источников я заметил, что на углы выпуска подъемника может влиять материал, форма, размер самого изделия. Это правда?

Абсолютно. Угол выпуска, да. Это словно тонкий танец между изделием и формой. И вам действительно нужно понимать, как все эти факторы будут действовать вместе, чтобы обеспечить чистый выпуск. Я имею в виду, что думайте об этом так, будто угол освобождения предотвращает прилипание продукта к подъемнику и его повреждение при извлечении из формы.

Итак, если вы не поймете правильный угол, что может случиться?

Что ж, в конечном итоге вы можете получить продукт, который деформируется, поцарапается или даже полностью застрянет в форме.

Это звучит не очень хорошо.

Да, это не совсем то, к чему мы стремимся.

Все понял.

Это как отклеить наклейку. Мол, если почистить не под тем углом, то просто бардак.

Да, полный бардак. Вы упомянули разные типы лифтеров.

Ага.

Как они вписываются во все это?

Отличный момент. Итак, у нас есть подъемники с кулачковым механизмом, гидравлические подъемники, пневматические подъемники. Каждый из них имеет свои преимущества и недостатки, в зависимости от того, что представляет собой продукт. Вы знаете, размер, вес, как быстро его нужно извлечь из формы. Все они играют в этом свою роль.

Ух ты. Так вот один из источников упомянул полипропилен и усадку. Почему усадка так важна для углов выпуска?

Итак, полипропилен или ПП — это очень популярный материал для литья под давлением, но он известен тем, что при охлаждении сильно сжимается. Я имею в виду, иногда до 2,5%.

Это много.

Ага. Итак, представьте, что у вас есть изделие из полипропилена, красивое и счастливое, в форме, и когда оно остывает, оно начинает сжиматься. И если этот угол выпуска слишком мал, он может фактически зацепиться за подъемник.

Ах, я вижу.

Потому что он сжимается внутрь, и именно тогда у вас начинаются проблемы с залипанием.

О, это имеет смысл. Так как же инженеры на самом деле рассчитывают правильный угол выпуска? Есть ли какая-то формула, которую они используют?

Да, есть. Это довольно простая формула. Tan A равен S относительно H, A — угол выпуска, S — горизонтальное перемещение подъемника, а H — глубина продукта.

Хорошо. Думаю, в одном из источников был пример расчета на изделие глубиной 100 миллиметров. Не могли бы вы рассказать нам об этом?

Да, абсолютно. Допустим, у нас есть продукт глубиной 100 миллиметров, и мы используем подъемник с горизонтальным ходом 10 миллиметров. Итак, вы подставляете эти значения в нашу формулу, и мы получаем, что загар A равен 10 на 100, а затем вычисление A дает нам угол выпуска около 5,7 градусов.

Это интересно, но вы уже упомянули, что глубина — не единственный фактор. Верно. Источник также рассказал о ширине подъемника.

Ты прав. Ты прав. Глубина — это лишь часть головоломки. Вы также должны учитывать ширину подъемника относительно ширины части, которую он захватывает. Это тоже играет решающую роль.

Хорошо. Почему это? Кажется нелогичным, что ширина будет иметь значение.

Знаете, все дело в рычаге, который гарантирует, что подъемник сможет эффективно выводить изделие из формы. Возьмем, к примеру, тот пример с пряжкой из первоисточника. Пряжка имела глубину всего 5 миллиметров, но ширину 20 миллиметров.

Хорошо.

Теперь, если вы используете подъемник шириной, скажем, всего 5 миллиметров, чтобы вытащить пряжку, у него не будет достаточной площади поверхности, чтобы правильно захватить изделие.

Таким образом, даже несмотря на то, что пряжка была не очень глубокой, узкий подъемник не имел достаточного захвата.

Точно. Точно. Это все равно что пытаться поднять тяжелый предмет кончиками пальцев. Вам нужен более широкий хват для большего рычага и устойчивости.

Хорошо.

В этом случае, как упомянул источник, они использовали подъемник шириной 10 миллиметров, чтобы обеспечить достаточный контакт с пряжкой и ее плавное высвобождение.

Это действительно ясно. Похоже, что правильно подобрать ширину подъемника так же важно, как и рассчитать глубину. А как насчет действительно сложных форм? Знаете, вещи, которые не являются простыми пряжками или деталями с прямыми сторонами? Как вы справляетесь с этими, ух, сложными формами?

Вот тут-то все становится действительно интересно. Это похоже на решение 3D-головоломки.

Ага.

Вам действительно придется подумать о том, как каждая часть изделия будет взаимодействовать с подъемником и формой во время выталкивания.

Таким образом, вы не можете просто применить эту Единую формулу и положить конец.

Точно. Вы отлично разбираетесь в сложных формах. Инженеры часто разбивают конструкцию на более простые части и рассчитывают угол выпуска для каждой отдельной секции, а затем выбирают наибольший угол в качестве стандарта для всей системы Lister. И это для того, чтобы все очистилось правильно.

Так что это похоже на многоэтапный процесс. Разберите сложную форму, рассчитайте каждую часть, а затем найдите самый большой угол, чтобы ничего не застряло.

Именно так.

Итак, мы поговорили о том, как разбить эти сложные формы, а затем использовать самый большой угол выпуска, чтобы убедиться, что все получается четко. Верно. Какие еще хитрости придуманы инженерами для реализации этих сложных проектов? В источниках упоминалось что-то про разборные ядра. Что это такое?

Да, поэтому складные стержни — отличный инструмент для сложных форм, которые имеют, ну, вы знаете, подрезы или внутренние полости. Подумайте о том, чтобы слепить что-то вроде полой пластиковой бутылки.

Хорошо.

Вы не можете просто вытащить прямой подъемник.

Верно.

Потому что он застрянет внутри бутылки. Верно.

Это имеет смысл.

Итак, складные сердечники позволяют формовать эту внутреннюю полость, а затем сжимать ее внутрь, чтобы деталь можно было вытолкнуть.

Это похоже на волшебный трюк. Сердцевина образует форму, а затем складывается.

Точно, именно.

Это действительно здорово. Источник также рассказал о механизмах побочных действий.

Ага.

Что это такое?

Итак, представьте, что вы отливаете деталь с отверстием, которое проходит через нее, но это отверстие не перпендикулярно направлению, в котором тянет подъемник.

Хорошо.

Механизмы бокового действия могут выдвигаться со стороны формы, образуя подобные детали, а затем втягиваться, прежде чем деталь будет выброшена.

Так что это похоже на наличие дополнительных пальцев, которые могут дотянуться и создать эти функции.

Да, именно.

Это действительно круто. Мы не можем забывать о программном обеспечении САПР. Источники упомянули, что CAD можно использовать для моделирования процесса катапультирования.

Верно.

Можете ли вы объяснить немного больше о том, как это работает?

Ага. Думайте об этом как о виртуальном тестовом запуске. Таким образом, вы можете создать 3D-модель формы и изделия, а затем смоделировать весь цикл формования и выталкивания в программном обеспечении. Это позволит вам увидеть, есть ли потенциальные области, где деталь может застрять или деформироваться во время извлечения.

Так что это похоже на генеральную репетицию, прежде чем вы создадите форму.

Точно.

Это кажется очень ценным, поскольку позволяет избежать дорогостоящих ошибок в дальнейшем.

Абсолютно. Я имею в виду, что это позволяет вам обнаружить и исправить эти сложные места на ранних этапах процесса проектирования. Он также позволяет вам виртуально поэкспериментировать с различными конфигурациями подъемников и углами выпуска, прежде чем приступать к окончательному проекту.

Могу поспорить, что это сэкономит много времени и головной боли.

Абсолютно.

Но даже несмотря на все эти инструменты и методы, кажется, что для того, чтобы все сделать правильно, требуется еще много опыта и суждений.

О, конечно. Ага. Опыт играет большую роль в литье под давлением. Вы научитесь предвидеть потенциальные проблемы. Вы понимаете, как ведут себя различные материалы, и действительно чувствуете, что будет работать, а что нет.

Итак, если кто-то новичок в литье под давлением, какой совет вы бы ему дали, если он хочет узнать об этом больше?

Я бы сказал, начните с азов. Вы знаете, получите четкое представление о различных процессах формования, свойствах материалов, основах проектирования пресс-форм. Есть несколько замечательных ресурсов, доступных в Интернете, в отраслевых публикациях, в профессиональных организациях и т. д.

Не бойтесь задавать вопросы.

О, абсолютно. Ага.

Есть так много людей, которые много знают об этом.

Ага. Литье под давлением – это ощущение сотрудничества. Мы постоянно учимся друг у друга и делимся лучшими практиками.

Итак, мы рассмотрели материал, форму, размеры и даже некоторые из более продвинутых методов создания сложных конструкций. Есть ли что-нибудь еще, что, по вашему мнению, следует учитывать нашим слушателям, когда речь идет об углах выпуска подъемника? Есть еще важные дела?

Знаете, одна вещь, которую часто упускают из виду, — это предполагаемое использование конечного продукта. Так как же будет обрабатываться эта часть?

Верно.

Будет ли он подвергаться каким-либо нагрузкам или воздействиям? Эти факторы также могут повлиять на ваш выбор угла выпуска.

Можете ли вы привести мне пример?

Да, конечно. Представьте, что вы разрабатываете компонент с защелкой.

Хорошо.

Его придется неоднократно собирать и разбирать. Возможно, вам придется рассмотреть возможность немного большего угла освобождения, чтобы гарантировать, что эти функции защелкивания можно легко включать и отключать без повреждения.

Таким образом, даже несмотря на то, что это небольшая деталь, угол выпуска может оказать большое влияние на конечный продукт.

Да, именно. И это просто подчеркивает важность рассмотрения всего жизненного цикла продукта, от проектирования до производства и конечного использования.

Речь идет не только о том, чтобы вытащить его из формы. Это гарантия того, что это работает в реальном мире.

Точно, именно, именно. И это часто требует, как вы знаете, рассмотрения факторов, выходящих за рамки технических аспектов процесса формования. Вам необходимо понимать приложение, среду, в которой будет использоваться деталь, даже то, как потребитель будет с ней взаимодействовать.

Кажется, что литье под давлением — это не только технические знания, но и решение проблем и творчество.

Абсолютно. Ага. Это одна из вещей, которые мне нравятся в этой области. Оно всегда развивается. Всегда есть что-то новое, чему можно научиться.

Что ж, вы определенно открыли мне глаза на тонкости литья под давлением. Да, я понятия не имел, что так много нужно учитывать, когда дело касается чего-то такого, казалось бы, простого, как угол подъема или выпуска.

Да, это определенно сложнее, чем кажется на первый взгляд. Но именно это делает его таким увлекательным.

Да, это действительно подчеркивает важность наличия квалифицированной команды инженеров, которые действительно понимают все эти мелкие нюансы литья под давлением.

О, конечно.

Говоря о творчестве, какие самые интересные изделия, изготовленные с помощью литья под давлением, вы видели?

Ох, вау. Я видел все: от крошечных медицинских имплантатов до массивных автомобильных компонентов.

Ух ты.

Все отлито с невероятной точностью. Но один проект, который выделяется, заключался в том, что мы разрабатывали специализированный контейнер для перевозки живых насекомых.

Живые насекомые. Это звучит сложно.

Да, это определенно было уникально. Знаете, нам нужно было обеспечить достаточную вентиляцию, чтобы сохранить им жизнь, а также предотвратить любые побеги. В итоге мы спроектировали эти крошечные вентиляционные отверстия, которые были вмонтированы прямо в стенки контейнера.

Вау, это так круто.

Да, это было весело.

Кажется, нет предела тому, что можно создать с помощью литья под давлением. Это действительно универсальный процесс.

Абсолютно. И оно постоянно развивается. Знаете, мы наблюдаем некоторые действительно впечатляющие достижения в области таких материалов, как биологические и биоразлагаемые пластики, которые действительно открывают новые возможности для устойчивого производства.

Приятно это слышать. Итак, сегодня мы рассмотрели очень многое. Все, от основ релизов до некоторых действительно сложных концепций. Есть ли что-нибудь еще, по вашему мнению, что наши слушатели должны знать, прежде чем мы закончим? Какие-нибудь напутственные слова мудрости?

Я думаю, что самым важным выводом является то, что литье под давлением — это увлекательная и сложная область с безграничными возможностями. Так что не бойтесь погружаться, исследовать, экспериментировать.

Это отличный совет. И помните, даже такие мелкие детали, как углы выпуска подъемника, действительно могут повлиять на успех проекта.

Да, все дело в понимании того, как все эти части сочетаются друг с другом.

Поэтому в следующий раз, когда вы возьмете в руки пластиковое изделие, подумайте обо всех технологиях, которые были использованы при его изготовлении.

Верно.

Эти тщательно рассчитанные углы выпуска, эти замысловатые конструкции пресс-форм. Это целый скрытый мир точности и изобретательности. Есть.

Ага. И кто знает, возможно, это вдохновит некоторых слушателей приобщиться к миру литья под давлением.

Это было бы здорово. Что ж, большое спасибо, что присоединились ко мне сегодня и поделились своим опытом. Мне очень понравился наш разговор.

Да, я тоже. Это было мне приятно.

И нашему слушателю огромное спасибо за внимание. За это глубокое погружение. Мы надеемся, что вы узнали что-то новое и пробудили немного интереса к миру литья под давлением. До следующего раза, продолжайте исследовать и продолжайте