Добро пожаловать в еще одно глубокое погружение вместе с нами. На этот раз мы погружаемся в мир литья под давлением.

Действительно, мир, полный возможностей.

Но мы сосредоточимся на одном конкретном вопросе: как форма детали, ее геометрия, влияет на форму, использованную для ее создания. Вы бы не стали использовать форму Бандта, чтобы испечь листовой пирог, верно?

Все дело в правильном выборе инструмента для работы.

И нашим руководством для этого глубокого погружения является статья под названием «Как геометрия детали влияет на конструкцию пресс-формы при литье под давлением?»

Статья, полная идей. Это действительно показывает, как, казалось бы, простые геометрические элементы могут улучшить или разрушить дизайн.

Все дело в деталях, да?

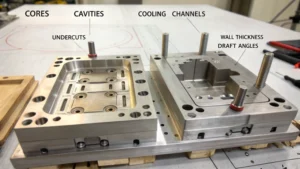

Абсолютно. Например, толщина стен.

Толщина стены? Я бы не подумал, что это будет таким уж большим делом.

Но это так. Дело не только в прочности детали.

Что еще есть?

Что ж, толщина стенок существенно влияет на то, как расплавленный пластик охлаждается внутри формы.

О, я понимаю, к чему ты клонишь.

Неравномерное охлаждение может привести к возникновению внутренних напряжений внутри детали.

Знаете, это как когда тебе покупают испорченные продукты. Я представляю себе дешевые пластиковые игрушки, которые ломаются после нескольких использований.

Точно. Причиной часто является непостоянная толщина стенок. Представьте себе, что вы строите мост из балок разной прочности. Одно слабое звено может разрушить все.

В этой статье упоминается случай, когда даже небольшое изменение толщины стенок привело к тому, что изделие снова и снова растрескивалось.

Представьте себе разочарование всех участников.

Имеет смысл. Теперь, когда мы говорим о размере, имеет ли значение общий размер формы или больше важны мелкие детали?

Оба важны. На самом деле это балансирующий акт.

Как же так?

Конечно, тонкости имеют решающее значение, но общий размер формы оказывает большое влияние на использование материала.

Таким образом, для более крупной формы требуется больше сырья.

Точно. Это означает больше затрат и больше воздействия на окружающую среду. Мы должны помнить об устойчивости.

Правда, правда. А как насчет этих подрезов, которые я постоянно вижу в этой статье? Кажется, они представляют собой настоящую дизайнерскую проблему.

Вы можете сказать это еще раз. Подрезы похожи на маленькие крючки или углубления на кусочке головоломки.

Ага, понятно. Они сделали это защелкивающееся соединение.

Точно. Отлично подходит по функциональности, но головная боль при формовке.

Как же так?

Они создают эти внутренние пространства, в которых они могут удерживать деталь внутри формы.

Ах, это все равно, что пытаться достать торт из сковороды.

Точно. Так как же нам их обойти? Иногда нам просто нужно перепроектировать деталь. Знаете, если возможно, упростите эти подрезы.

Логично, но есть ли другие варианты?

Что ж, к счастью, технологии нас поддерживают. У нас есть такие штуки, которые называются «побочные действия» или «Лифтеры», «побочные действия».

Что это такое?

Это механизмы внутри формы, которые убирают определенные секции в сторону. Это что-то вроде хореографии.

Это делается для того, чтобы деталь можно было аккуратно извлечь. Это довольно здорово.

Однако это добавляет сложности и стоимости. Иногда. Однако это неизбежно, если вам нужна такая функциональность.

Я понимаю. Это тонкий танец между формой детали и тем, как работает пресс-форма.

Это действительно так. Говоря о плавности, нам нужно поговорить об углах уклона.

Ах да, эти гладкие операторы. В статье упоминается, что они очень важны.

Это тонкие уклоны, встроенные в поверхность формы. Думайте об этом как о скатывании с горки.

Наклон облегчает задачу.

Точно. Вот как работают углы уклона. Они гарантируют, что деталь легко отсоединяется, не прилипая и не повреждаясь.

Поэтому они имеют решающее значение для эффективности.

Абсолютно. Более быстрая выгрузка означает, что за час изготавливается больше деталей, что, в то же время, снижает затраты. Музыка для ушей любого производителя.

Это имеет смысл. Итак, существуют ли конкретные правила для получения правильных углов уклона?

Абсолютно. Идеальный угол зависит от нескольких. Геометрия детали, используемый материал и даже то, насколько пластик сжимается при охлаждении.

Усадка. Почему пластик сжимается при охлаждении?

Это хороший вопрос. Все дело в молекулярной структуре пластика, понимаете?

Ох, ладно. Продолжать.

Когда расплавленный пластик впрыскивается, он находится в расширенном состоянии, но по мере остывания эти молекулы уплотняются вместе, что приводит к усадке.

Очаровательный.

Дизайнеры на самом деле делают форму немного больше, чтобы компенсировать усадку. Это все спланировано.

Ого, вот это предусмотрительность. Так что даже простая часть требует глубокого понимания материаловедения.

О, абсолютно. Литье под давлением гораздо сложнее, чем просто плавление пластика и заливка его в форму.

Мы начинаем царапать поверхность здесь. Говоря о сложностях, мне очень интересно узнать о роли симметрии в конструкции пресс-формы.

Ах, симметрия. Это мощный инструмент, особенно для распределения стресса.

Таким образом, симметричная конструкция по своей сути прочнее.

Вы поняли. Это как качели.

Знаешь, я не уверен, что следую.

Если обе стороны качелей сбалансированы, давление равномерное. Но если одна сторона тяжелее, на этой стороне больше напряжения.

О, так симметрия сохраняет баланс сил во время формования.

Точно. Меньше стресса означает меньше дефектов и, в конечном итоге, более прочную деталь.

Ух ты. Так просто, но так эффективно.

Все дело в этих элегантных принципах дизайна.

Знаешь, это все так увлекательно, но я думаю, пора нам сделать небольшой перерыв.

Звучит отлично. Мы скоро вернемся, чтобы еще глубже погрузиться в мир литья под давлением. Добро пожаловать. Готовы пойти еще глубже?

Держу пари. В прошлый раз мы говорили о таких фундаментальных понятиях, как толщина стенок и углы уклона.

Строительные блоки литья под давлением.

Теперь мне любопытно, что происходит, когда вы имеете дело с действительно сложными формами. Эти принципы все еще применяются?

Абсолютно. На самом деле они даже более критичны.

Как же так?

Ну, со сложной геометрией все эти принципы становится сложнее реализовать.

Да, я могу себе представить.

Подумайте о детали со всевозможными сумасшедшими изгибами, подрезами и разной толщиной стенок. Это действительно головоломка.

Так как же дизайнеры вообще подходят к чему-то подобному?

Вот здесь-то и проявляется магия технологий. У нас есть такие мощные инструменты, как системы автоматизированного проектирования, программное обеспечение или САПР.

Хорошо, я слышал о CAD.

Это меняет правила игры. Дизайнеры могут создавать сложные 3D-модели, а также виртуально моделировать весь процесс литья под давлением.

Это довольно круто.

Это похоже на генеральную репетицию перед тем, как реальная сделка обретет смысл.

Таким образом, они могут выявить любые потенциальные проблемы на ранней стадии.

Точно. Одной из лучших функций является анализ текучести пресс-формы.

Анализ текучести пресс-формы? Что это такое?

Это похоже на рентгеновское зрение в форме. Вы можете увидеть, как расплавленный пластик будет течь по полостям.

Вау, это потрясающе.

Вы можете выявить проблемные области, оптимизировать такие вещи, как расположение затвора давления впрыска.

Таким образом, они могут увидеть, может ли пластик застрять или остыть неравномерно еще до того, как что-то будет построено.

Ага. Говоря об инновациях, ранее мы кратко затронули оптимизацию топологии. Помните, смутно представьте себе скульптора. Начиная с большого куска глины, они аккуратно удаляют материал, чтобы создать шедевр.

Верно, да, я понял.

Оптимизация топологии — это что-то вроде этого, но для инженеров.

Таким образом, программное обеспечение может определить, где материал не нужен.

Ага.

При этом сохраняя детали прочными.

Вы поняли. Все дело в создании легких и высокопроизводительных деталей. Меньше материальных отходов.

Это невероятно. Где это вообще используется?

Подумайте об аэрокосмической отрасли, автомобильном дизайне, более легких автомобилях, улучшенной топливной эффективности. Это просто потрясающая вещь.

Сногсшибательно, правда. Ага. Итак, существуют ли разные виды этих алгоритмов оптимизации?

Отличный вопрос. На самом деле существуют различные алгоритмы, каждый из которых имеет.

Плюсы и лайки, выбор подходящего инструмента для работы.

Точно. Некоторые алгоритмы направлены на минимизацию веса. Другие сосредотачиваются на прочности или жесткости. Все зависит.

Так что это не универсальный подход. Но есть ли какие-нибудь недостатки? Это кажется слишком хорошим, чтобы быть правдой.

Ну, есть проблемы. Одна из самых больших проблем — это совмещение сложностей. Программное обеспечение делит 3D-модель на мелкие элементы — сетку, и от этой сетки зависит точность оптимизации.

Таким образом, чем тоньше сетка, тем лучше она у вас получится.

Но для этого требуется больше вычислительной мощности.

Это компромисс. Какие еще ограничения существуют?

Ну и надо учитывать технологичность.

Может быть, я.

Иногда программное обеспечение предлагает форму, которую невозможно создать с помощью современных технологий.

Значит, дело не только в том, что выдает программа?

Неа. Дизайнерам приходится использовать свой опыт, вы знаете, свое понимание ограничений реального мира.

Это партнерство человека и машины. Это имеет смысл.

И даже несмотря на все эти модные технологии, мы не можем забыть те основы, о которых говорили ранее.

Да, вы имеете в виду толщину стенок и углы уклона? Я думал, мы прошли мимо этого.

Они никогда не уходят. Даже с лучшим программным обеспечением, если вы игнорируете эти вещи, у вас возникнут проблемы.

Значит, эти мелкие детали по-прежнему имеют значение даже в этих высокотехнологичных процессорах?

Абсолютно. Это похоже на то, как если бы у вас была красивая духовка, но вы забыли ее разогреть.

Хорошо, хороший момент. Эти детали могут создать или разрушить дизайн. А как насчет тех хитрых подрезов, о которых мы говорили ранее?

Со сложными деталями они становятся еще сложнее, это точно. Иногда мы можем использовать хитрые трюки.

Как что?

Стратегически расположенные запорные устройства или складные ядра. Они как маленькие помощники внутри формы.

Обеспечение того, чтобы все прошло гладко. Там идет как будто крошечный, хорошо скоординированный балет.

Это отличный способ выразить это. Дело в том, что сложность не означает, что мы отказываемся от основ. Это означает, что мы становимся более креативными.

Мы находим элегантные решения этих сложных задач. Это все увлекательно.

Мы только начинаем. Есть совершенно другой мир, которого мы еще даже не коснулись.

Что это такое?

Мир материалов. Все эти разные пластики и их уникальные свойства.

Мы говорили о пластике в целом, но, думаю, не все созданы равными, да?

Даже близко. Каждый тип имеет свою собственную индивидуальность.

Можно сказать, что я заинтригован.

Приготовьтесь исследовать удивительный мир полимеров в заключительной части нашего глубокого погружения.

Мы вернулись к заключительной части нашего путешествия по литью под давлением. Мы рассмотрели программное обеспечение для проектирования, даже те неприятные недостатки. Но теперь пришло время, ну, собственно, материалов.

Удивительно, насколько выбор материала влияет на все. Конструкция пресс-формы, температура, давление и даже то, как деталь поведет себя в дальнейшем.

Как будто мы говорили о проекте и инструментах, а теперь наконец добрались до самих строительных блоков.

Отличная аналогия. Знаете, мы часто думаем о пластике как о просто пластике, верно?

Как будто это все то же самое.

Но существует огромное разнообразие полимеров. Каждый со своими уникальными свойствами.

Итак, о каких свойствах мы говорим?

Ну, некоторые пластмассы очень прочные, очень жесткие и идеально подходят для таких вещей, как шестерни или корпуса. Другие гибкие, знаете ли, эластичные. Подходит для уплотнений, прокладок и тому подобного.

Я понимаю. Так что это зависит от того, для чего на самом деле будет использоваться деталь.

Точно. А еще у вас есть термостойкость и цветная отделка. Это становится довольно сложным.

Вау, это есть о чем подумать. Так как же дизайнерам выбрать правильный пластик? Есть ли какой-то вариант или это всегда индивидуально?

Это определенно от случая к случаю. Они тесно сотрудничают с инженерами, учеными-материаловедами, ну, со всей командой, занимающейся расчетами.

Лучше всего подходит для этой работы.

Ага. Они учитывают функцию детали, ее окружение и даже то, как долго она должна прослужить. Например, для медицинского устройства требуется совершенно другой пластик, чем, скажем, пластик. Детская игрушка.

Да, из-за стерилизации и тому подобного.

Точно. Это похоже на выбор подходящей ткани для одежды. Вы бы не использовали шелк для пошива плаща.

Имеет смысл. И, как и ткани, я думаю, существуют разные виды пластика.

Абсолютно. У нас есть термопласты, которые можно плавить и перерабатывать снова и снова.

О, как перерабатываемый пластик.

Точно. И потом, их термореактивные материалы химически изменяются во время формования, поэтому их нельзя снова расплавить.

Итак, как только они установлены, они установлены навсегда. Каковы типичные примеры каждого типа?

Ну полиэтилен или ПЭ – это термопласт. Вы видите это повсюду. Пластиковые пакеты, молочники и всякая всячина. А еще у вас есть полиуретановый полиуретан, это термореактивный материал, который используется в пенопластовых подушках, изоляции и тому подобном.

Удивительно, как эти крошечные молекулярные различия имеют такое большое значение в поведении пластика. Ранее вы упомянули так называемый процент заполнения стекла. Что именно это такое?

Хороший улов. Добавление наполнителей в пластмассы – распространенный способ улучшить их свойства.

Так что это как добавить что-то дополнительное в смесь.

Точно. Стекловолокно пользуется популярностью. Они добавляют прочности и жесткости, не утяжеляя пластик.

То есть более высокий процент заполнения стеклом означает более прочную и жесткую деталь?

В целом да. Но есть компромисс.

Что ты имеешь в виду?

Слишком большое количество стекла может сделать пластик хрупким, и его будет сложнее обрабатывать. Речь идет о том, чтобы найти эту золотую середину.

Всегда баланс, да? Сила против гибкости, стоимость против производительности.

Это все часть задачи. И именно здесь действительно проявляется профессионализм дизайнеров и инженеров. Им придется взвесить все эти факторы.

Теперь, несмотря на все это, поговорим о новых пластиках. Меня интересуют переработанные материалы. Можно ли их использовать при литье под давлением?

Это отличный вопрос. И это становится все более важным, вы знаете, с учетом устойчивости и всего остального. Так что да, использование переработанного пластика определенно целесообразно.

Возможно, но я думаю, что есть некоторые проблемы.

Есть переработанный пластик. Они, как правило, имеют более широкий спектр свойств.

Потому что они были обработаны в смеси с другими пластиками.

Точно. Контролировать консистенцию и качество конечного продукта может быть сложнее. Это немного похоже на выпечку пирога из смеси разных видов муки. Возможно, вы не знаете, как именно это произойдет.

Оказывается, так это менее предсказуемо. Но есть ли способы заставить это работать?

О, абсолютно. Дизайнеры придумывают умные решения, например, используют смеси переработанных и первичных материалов или тщательно контролируют процесс переработки, чтобы обеспечить большую согласованность.

Приятно осознавать, что устойчивость является приоритетом. Итак, мы рассмотрели дизайн, программное обеспечение и материалы. Каков последний ингредиент во всем этом процессе?

Человеческий элемент. Квалифицированные инженеры, машинисты, техники — именно они объединяют все это.

Несмотря на все эти технологии, это по-прежнему процесс, управляемый человеком.

Абсолютно. Именно сотрудничество между человеческой изобретательностью и технологическими инновациями заставляет все это работать.

Это было невероятное путешествие. Я никогда не осознавал, сколько уходит на изготовление повседневных пластиковых предметов. Это целый мир дизайна и техники.

Я рад, что вам понравилось. Помните: в следующий раз, когда вы возьмете в руки пластиковое изделие, подумайте обо всех этапах его реализации, от первоначальной идеи до конечного производства.

Это действительно весьма примечательно. Что ж, я думаю, что сегодня мы рассмотрели очень многое. Спасибо, что присоединились к нам в этом глубоком погружении в литье под давлением.

Удовольствие было только моим. Продолжайте исследовать, продолжайте