С возвращением, все. Готовы погрузиться во что-то новое?

Всегда рад видеть, что мы распаковываем сегодня.

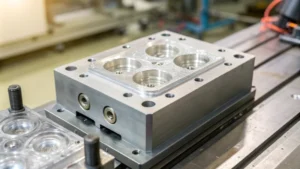

Итак, сегодня речь идет о литье под давлением. Знаете, как сделаны все эти пластиковые вещи, которыми мы пользуемся каждый день?

Ох, увлекательный процесс. От крошечных гранул до чего угодно.

Точно. И вы прислали несколько действительно интересных статей и заметок по этому поводу. Итак, давайте перейдем к делу.

Звучит хорошо для меня.

Например, одна вещь, которая привлекла мое внимание: знаете ли вы, что эти маленькие пузырьки воздуха, которые вы иногда видите в пластике, на самом деле могут быть признаком того, что что-то пошло не так во время формования?

Ага. Эти крошечные пузырьки определенно могут указывать на более серьезные проблемы. Речь идет не только об эстетике.

Верно. В статьях рассказывается о том, как способ попадания пластика в форму на самом деле определяет, насколько прочным будет конечный продукт. Вы знаете, выдержит ли вас эта ножка стула или сломается.

Это невероятно, не так ли? Как то, что выглядит так просто, имеет так много факторов, которые должны быть правильными.

Полностью. В одной статье момент, когда пластик заполняет форму, даже описывался как волшебный.

Это завораживает. Но, как и по волшебству, многое может.

Если вы допустите ошибку за кулисами, последствия будут вполне реальными. Например, в одной статье упоминалась компания, у которой была целая партия пластиковых брекетов, которые постоянно ломались. Оказалось, что все произошло из-за того, что форма не заполнялась должным образом во время производства.

Уф. Ага. Недостаточное заполнение формы создает слабые места, которые просто не выдерживают нагрузки. Вероятно, это наверняка стоило им целого состояния.

И это показывает, почему понимание всего этого процесса так важно. Речь идет не только о том, чтобы все выглядело красиво. Речь идет о создании вещей, которые действительно работают и безопасны в использовании.

Абсолютно. Функциональность важнее формы, особенно когда дело касается вещей, на которые мы полагаемся каждый день.

Итак, давайте разберемся. Что на самом деле вызывает проблемы с заполнением форм?

Ну, один из главных виновников, проще говоря, недостаточное давление.

Давление? Например, с какой силой они заталкивают пластик в форму?

Точно. Ему нужно достаточно силы, чтобы проникнуть в каждый угол этой формы. В противном случае вы получите пробелы и слабые места. Представьте себе, как выдавливаете тюбик зубной пасты. Тебе нужно приложить достаточное давление, чтобы вытащить всю зубную пасту, верно?

Хорошо, это имеет смысл. Но я предполагаю, что дело не только в достаточно сильном сжатии. Что делать, если у вас закончилась зубная паста?

Точно. Во-первых, вам нужно достаточно материала, достаточно расплавленного пластика, чтобы заполнить всю полость формы.

Итак, что произойдет, если вы этого не сделаете?

Ну, тогда вы получите то, что называется коротким выстрелом. По сути, пластик заканчивается еще до того, как достигнет каждой части формы. Это как пытаться испечь печенье, но на середине приготовления у него заканчивается тесто.

Ах, я вижу. Таким образом, у вас получится полусформированное печенье. Не очень аппетитно.

Нисколько. И в статьях упоминалось еще несколько вещей, которые также могут вызвать проблемы, например, настройки машины и даже сама конструкция пресс-формы.

О, верно. Я помню, как читал об этом. Как это влияет на ситуацию?

Что ж, такие вещи, как температура и скорость впрыска пластика, необходимо тщательно контролировать. Если температура слишком низкая, пластик может затвердеть слишком быстро и не течь. Верно. Сама форма должна быть спроектирована так, чтобы пластик мог течь плавно. Любые острые углы или узкие места могут вызвать проблемы.

А, это что-то вроде планирования поездки. Вам нужно достаточно бензина в машине. Это ваш материал. Вы должны ехать на правильной скорости. Это ваша скорость инъекции. И вам нужно ехать по ухоженным дорогам, не делая слишком много сумасшедших поворотов. Это ваш дизайн формы.

Ха. Мне нравится эта идеальная аналогия. Все сводится к планированию и точности. И в одной из ваших статей была очень полезная таблица. Фактически, в нем перечислены все распространенные причины проблем с заполнением форм и то, какое влияние каждая из них оказывает на конечный продукт.

Конечно, очень полезно для всех, кто работает в этой области. Итак, мы рассмотрели, что может пойти не так. Но что происходит, когда форма не заполняется должным образом? Что это на самом деле означает для продуктов, которые мы используем?

Ну, во-первых, вы получаете те короткие кадры, о которых мы говорили. Из-за них изделия могут выглядеть незаконченными или иметь грубую, неровную поверхность. Например, представьте себе модный чехол для телефона с зазубренным краем, до которого пластик не доходит. Нехороший вид.

Определенно нет. Не совсем внушает доверие к продукту.

Верно. Но дело не только во внешности. Эти недостатки могут фактически ослабить все это. Повысьте вероятность того, что он сломается или треснет под давлением.

Да. Это большое дело. Особенно для вещей, которые должны быть долговечными. Как те скобки, о которых мы говорили ранее.

Точно. Есть и другие последствия. Как будто конечный продукт может иметь не тот размер и форму, для которых он был разработан. Мы называем это размерными отклонениями.

Например, детали могут не подходить друг другу должным образом или работать не так, как должно. Кажется, что одна небольшая проблема во время формования может впоследствии привести к целому ряду более серьезных проблем.

Вы попали в самую точку. Это эффект домино. Именно поэтому правильная подготовка и идеальное заполнение формы имеют решающее значение в мире литья под давлением.

Да, это важно. И эти отклонения в размерах могут стать настоящей головной болью, особенно для вещей со сложной конструкцией или движущимися частями. Например, представьте себе механизм, который даже немного отличается от размера. Это не будет правильной сеткой. С другими шестернями и все это могло просто заклинить.

Это как поговорка: из-за одного гвоздя туфля потерялась. За одну подкову лошадь пропала. Знаете, одна мелочь может привести к гораздо большей проблеме.

Именно так. И это действительно подчеркивает, насколько важна точность на каждом этапе этого процесса. Но когда форма не заполняется, страдают не только размер и форма. Верно. Это фактически меняет сам пластик, делает его слабее.

Верно. В статьях упоминалось, что дело не только в форме продукта. Такое ощущение, что сам пластик каким-то образом поврежден. Как это работает? Так что подумайте об этом вот так. Когда форма заполняется полностью, все молекулы пластика выстраиваются красиво и аккуратно. Они соединяются вместе, создавая прочный и стабильный материал. Но если форма не заполнится полностью, что тогда? Вы получаете эти пустоты, эти маленькие пробелы в структуре. Это как построить кирпичную стену, но без некоторых кирпичей.

Ох, ладно. Так что стена, возможно, еще устоит, но она определенно слабее. Скорее всего, развалится.

Точно. И эти пустоты становятся слабыми местами, повышая вероятность того, что все это треснет или сломается под нагрузкой. И дело не только в явных трещинах. В одной статье говорилось о такой штуке, как сайт Creep Creep. Именно здесь пластик со временем медленно деформируется, даже при обычных ежедневных нагрузках.

Поэтому, даже если он не сломается сразу, со временем он может провиснуть или деформироваться.

Точно. И это огромная проблема для вещей, которые должны прослужить долго. Верно. Например, автомобильные детали или медицинские имплантаты.

Определенно не хотим, чтобы те терпели неудачу на нас. Говоря о сбоях, в статьях также говорилось о такой вещи, как неравномерная плотность. Мол, дело не только в том, заполнена ли форма. Речь идет о том, насколько равномерно пластик распределен внутри.

Абсолютно неравномерная плотность. Это как иметь разную силу в разных частях одного и того же объекта. Некоторые области могут быть более жесткими, другие более слабыми. И это может испортить реакцию пластика на тепло, звук и даже на электричество. Хм.

Хорошо, можешь привести пример? Мол, как это повлияет на что-то в реальном мире?

Хорошо, представьте себе пластиковый контейнер для еды, верно? Если плотность неравномерна, некоторые части могут быть тоньше или слабее других.

Ну и что? Они могли расплавиться или треснуть. Если вы положите туда горячую еду.

Или, если вы его уроните, он может странным образом треснуть. Знаете, это ставит под угрозу весь контейнер.

Да, я понимаю. Итак, мы поговорили обо всем, что может пойти не так, но теперь я хочу знать, как они все делают правильно? Как они следят за тем, чтобы форма каждый раз заполнялась полностью и равномерно?

Что ж, все сводится к контролю тех факторов, о которых мы говорили ранее. Давление, материал, настройки станка, сама конструкция пресс-формы. Это как оркестр. Знаете, все должно работать гармонично.

Так что дело не только в том, чтобы усилить давление и надеяться на лучшее.

Нет, нет, нет. Речь идет о балансе. И здесь на помощь приходит опыт людей, управляющих этими машинами. Им нужно знать, как правильно все настроить. Вот такие. Скорость и давление инъекции имеют решающее значение. Слишком сильное давление — и пластик может вытечь или образовать дополнительные кусочки, называемые засветами. Слишком мало, и вы получите те короткие снимки, о которых мы говорили.

Так что это деликатный танец – найти золотую середину.

Точно. И дизайн формы тоже огромен. Ворота — это вход для пластика. Они должны быть подходящего размера и располагаться в нужном месте, чтобы пластик растекался плавно и равномерно. В одной статье это сравнивалось с планированием города.

Планируете город?

Ага. Ворота и направляющие в форме подобны дорогам и шоссе, направляющим поток транспорта. Хорошо спроектированная форма подобна городу с хорошим транспортным потоком. Все движется плавно.

А плохо спроектированная форма — это как час пик в Лос-Анджелесе.

Точно. Полный хаос. Да, и мы не можем забыть о температуре. Пластик также должен быть подходящей температуры. Слишком холодно, и оно будет слишком густым, чтобы течь. Верно. Слишком жарко, и это может привести к повреждению пластика.

Значит, все дело в Златовласке, верно? Не слишком жарко и не слишком холодно, но в самый раз. А как насчет тех вентиляционных отверстий, о которых мы говорили ранее? Они и здесь играют роль, верно?

Абсолютно. Эти вентиляционные отверстия позволяют выходу захваченного воздуха по мере заполнения формы. Если у воздуха нет возможности выйти наружу, он может застрять внутри и образовать пузырьки.

Мы говорили об одной из статей. Я думаю, он сравнил эти вентиляционные отверстия с маленькими трубами, выпускающими дым из камина.

Совершенная аналогия. Если дым не может выйти, он просто накапливается и вызывает проблемы. То же самое с воздухом в форме. Так что да, вентиляционные отверстия имеют решающее значение для плавного и равномерного заполнения.

Итак, у нас есть давление, материал, температура, конструкция формы, вентиляционные отверстия. Кажется, нужно многое отслеживать. Возможно ли вообще каждый раз добиваться совершенства?

Это отличный вопрос. И это подводит нас к одной из самых интересных вещей, происходящих в этой области. Использование компьютеров для проектирования и моделирования всего процесса.

Ах да, в статьях упоминается это программное обеспечение САПР, верно?

Да, компьютерный дизайн. Это полностью меняет правила игры. Дизайнеры могут создавать сверхдетализированные 3D-модели изделий и форм, но вот что самое интересное. Они могут фактически моделировать весь процесс литья под давлением на компьютере.

Это что-то вроде виртуального пробного запуска, прежде чем они сделают настоящую вещь?

Точно. Они могут видеть, как пластик будет течь через форму, выявлять любые потенциальные проблемы и корректировать дизайн или настройки еще до того, как они создадут физическую форму.

Вау, это потрясающе. Экономит много времени и денег, я уверен.

Огромная экономия времени и денег. Больше никаких проб и ошибок. С помощью дорогих форм они могут практически все отрегулировать. Скорость, давление, температура и даже расположение этих ворот и вентиляционных отверстий позволяют добиться наилучшего результата.

Это похоже на хрустальный шар, который заглядывает в будущее процесса формования.

Это отличный способ выразить это. Кроме того, это помогает дизайнерам и производителям лучше сотрудничать. Они могут делиться этими виртуальными моделями и симуляциями, чтобы все были на одной волне.

Гораздо лучше, чем пересылать рисунки туда и обратно и надеяться, что все поймут.

Верно? Все дело в сотрудничестве и обеспечении того, чтобы все работали ради одной цели. И дело не только в эффективности. Знаете, эти достижения открывают совершенно новый мир возможностей для того, что мы можем создать с помощью литья под давлением.

Хорошо, прежде чем мы слишком увлечемся будущим, я хочу вернуться к тому, о чем мы говорили ранее. Вы знаете, в статьях упоминается, что понимание этого процесса помогает дизайнерам и производителям принимать более правильные решения. Мне любопытно, как вы думаете, что это значит для будущего продуктового дизайна?

Это хороший вопрос. Я думаю, это означает, что мы увидим еще больше инновационных и функциональных продуктов. Дизайнеры, зная, как работает этот процесс, могут сделать более разумный выбор в отношении используемых материалов, толщины пластика и общей формы продукта. Они могут создавать вещи, которые не только красивы, но также прочны и просты в изготовлении.

Поэтому они с самого начала думают о том, как это будет сделано.

Точно. Они как будто заглядывают за кулисы и понимают ограничения и возможности процесса литья под давлением. И это позволяет им раздвинуть границы возможного. А для производителей это означает, что они могут совершенствовать свои процессы, повышать эффективность и производить продукцию более высокого качества. Меньше отходов, меньше хлопот, лучшие результаты во всех отношениях.

На самом деле это победа для всех. Потребители получают более качественную продукцию, и весь производственный процесс становится более устойчивым.

Точно. Помните те технологические достижения, о которых мы говорили? Программное обеспечение САПР и моделирование? Все это играет огромную роль в улучшении и эффективности работы.

Удивительно думать о том, как что-то, начинающееся с этих крошечных пластиковых гранул, может в конечном итоге оказать такое огромное влияние на мир. Верно. От того, как вещи устроены, до того, как они сделаны, даже до окружающей среды.

Это действительно показывает, сколько продуманности и изобретательности требуется даже для самых простых вещей, которыми мы пользуемся каждый день. Знаете, иногда мы принимаем это как должное, но за этими повседневными предметами стоит целый мир науки и техники.

Хорошо. Я думаю, что сегодня мы рассмотрели очень многое: от крошечных пузырьков воздуха до городского планирования и даже от хрустального шара, заглядывающего в будущее пластика.

Это, безусловно, было увлекательное путешествие, и я надеюсь, что наш слушатель кое-чему научился на этом пути.

Да, это было довольно глубокое погружение от надоедливых пузырьков воздуха к проектированию городов. Кто знал, что литье под давлением — это так сложно?

Верно. А все началось с вашего любопытства и тех интересных статей, которые вы нашли.

Говоря о статьях, меня запомнила одна вещь. Вы знаете, как они говорили о понимании всего процесса заполнения форм и о том, как он помогает людям проектировать и производить более качественные продукты. Как вы думаете, что это значит для будущего продуктового дизайна?

Ну, я думаю, мы уже видим, как это происходит. Дизайнеры начинают лучше понимать весь производственный процесс, а не только внешний вид конечного продукта.

Так что речь идет не только о том, чтобы нарисовать что-то крутое и надеяться, что это действительно можно сделать.

Точно. Они думают о материалах, прочности, о том, как пластик будет попадать в форму. Это приводит к появлению действительно инновационных проектов.

А с точки зрения производства это означает меньше ошибок, меньше отходов материала, верно?

Абсолютно. Они могут все оптимизировать, тонко настроить процесс, чтобы получить наилучший результат. Помните те компьютерные симуляции, о которых мы говорили?

Ага. Это меняет правила игры.

Они помогают дизайнерам и производителям работать вместе. Как будто все говорят на одном языке и работают ради одной цели. И это раздвигает границы возможного. С литьем под давлением.

Просто невероятно думать о том, как что-то, начинающееся с этих крошечных пластиковых гранул, может повлиять на столь многие вещи. Дизайн, производство и даже окружающая среда.

Это действительно так. И все это сводится к пониманию процесса. Знаете, в этом есть гораздо больше, чем кажется на первый взгляд.

Что ж, я думаю, сегодня мы исследовали каждый уголок литья под давлением. Многому научился по пути. Большое спасибо за то, что поделились своим опытом и изложили все это для нас.

Это было мне приятно. Всегда рад углубиться в эти увлекательные темы. Надеюсь, что это вызвало у нашего слушателя любопытство. Существует целый мир знаний, который ждет своего исследования.

Так что до следующего раза продолжайте работать над своими мозгами. И продолжайте нырять