Добро пожаловать всем обратно в глубокое погружение.

Ага.

Знаете, сегодня мы собираемся глубоко погрузиться в то, что, на мой взгляд, действительно интересно.

Ага.

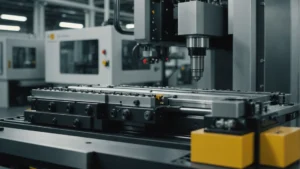

Мы будем говорить о формах с двойной полостью. И вы знаете, у нас есть целая куча исследований и статей, которые мы собрали по этой теме, и мы собираемся изучить, как заставить эти формы производить действительно стабильную и высококачественную продукцию.

Интересный.

И мы собираемся сосредоточиться на нескольких ключевых аспектах этого. Итак, такие вещи, как дизайн пресс-формы.

Ага.

Подбор материалов, контроль процесса.

Верно.

И даже обслуживание оборудования.

Удивительно, сколько факторов может повлиять на однородность формования с двумя полостями. Я имею в виду, что все, от точности конструкции формы до характеристик самого сырья, может сыграть роль.

Ага. Итак, давайте. Давайте сразу приступим и начнем с конструкции пресс-формы. Конечно. Вы знаете, глядя на имеющиеся у нас источники, они действительно подчеркивают важность точности. Нравиться. Ага. Если конструкция вашей формы не совсем идеальна, вы уже обрекаете себя на проблемы.

Абсолютно. Вы хотите думать об этих двух полостях как об идентичных близнецах. Любое крошечное несоответствие между ними может привести к изменениям в конечном продукте. Вот почему передовое программное обеспечение CAD CAM так важно в этом процессе. Ага. Это позволяет дизайнерам создавать невероятно точные зеркальные полости.

Так что дело не только в общей форме формы. Речь также идет о таких вещах, как системы ворот и направляющих. Верно.

Точно.

Подушечки, которыми расплавленный материал заполняет полости.

Именно так. Они также должны быть симметричными, чтобы материал поступал в каждую полость с одинаковой скоростью и равномерно охлаждался.

Хорошо.

В противном случае вы можете получить одну деталь, которая будет деформирована или будет иметь другую поверхность, чем ее аналог.

Я понимаю. Так что эти детали действительно имеют значение.

Они действительно так делают. Даже, казалось бы, небольшие изменения могут оказать влияние на конечный продукт.

Источники упомянули так называемое конформное охлаждение, что звучит довольно высокотехнологично.

Ах, да.

Что это такое?

Конформное охлаждение — действительно интересная разработка в области проектирования пресс-форм. Вместо использования традиционных охлаждающих каналов, которые обычно представляют собой прямые линии, просверленные в форме.

Ага.

Конформное охлаждение использует 3D-печать для создания каналов охлаждения, которые идеально повторяют контуры детали.

Это похоже на наличие индивидуальной системы охлаждения для каждой детали.

Точно.

Это довольно здорово.

Это.

Я понимаю, что это будет огромным преимуществом.

Ага.

Но я думаю, что это намного дороже, чем традиционные методы охлаждения.

Это может быть, да.

Ага.

Но во многих случаях улучшенная стабильность и снижение процента брака могут с лихвой компенсировать первоначальные вложения.

Имеет смысл. Все дело в взвешивании затрат и выгод.

Верно.

Итак, о конструкции самой формы мы поговорили, а что насчет материалов?

Верно.

Что мы используем для изготовления этих деталей?

Выбор материала имеет решающее значение.

Хорошо.

Речь идет не только о выборе правильного типа пластика или металла для конкретного применения. Речь также идет об обеспечении качества и стабильности самого сырья.

Ага. Исследование, которое мы провели, углубляется в некоторые довольно конкретные детали, такие как важность распределения частиц по размерам.

Верно.

Можете ли вы рассказать об этом немного подробнее?

Конечно. Допустим, вы работаете с пластиковой смолой.

Хорошо.

Размер этих отдельных пластиковых частиц может фактически повлиять на течение материала в процессе формования.

О, интересно.

Если у вас широкий диапазон размеров частиц, поток может быть неравномерным, что может привести к изменениям плотности и прочности конечного продукта.

Это похоже на мешок муки, в котором некоторые зерна очень мелкие, а некоторые — крупные.

Точно.

Я бы не сделала очень гладкое тесто для торта.

И эти несоответствия в тесте или, в нашем случае, расплавленном пластике могут привести к несоответствиям в конечном продукте.

Хорошо, а как нам это контролировать? Нужно ли нам просеивать пластик так же, как мы просеиваем муку?

Ну, не совсем.

Хорошо.

Есть пара вещей, которые вы можете сделать.

Все в порядке.

Во-первых, вы хотите выбирать материалы от надежных поставщиков, которые имеют строгие меры контроля качества.

Это все равно, что покупать цветок у проверенного бренда, который, как вы знаете, всегда будет стабильным.

Именно так. Еще одна вещь, которую вы можете сделать, — это тщательно контролировать предварительную обработку ваших материалов. Например, сушка материала для удаления лишней влаги может помочь улучшить его текучесть.

И я слышал об использовании добавок в пластмассах.

Да.

Какова их роль?

Добавки могут сыграть огромную роль в оптимизации процесса формования.

Хорошо.

Например, можно добавлять смазочные материалы для улучшения текучести материала, а стабилизаторы могут помочь предотвратить деградацию во время циклов нагрева и охлаждения.

Удивительно, насколько сложно подобрать правильные материалы.

Это действительно так.

Ух ты.

Но освоение этих шагов имеет решающее значение для достижения стабильных и надежных результатов при формовании двух полостей.

Верно. Итак, у нас есть идеально спроектированная форма. Верно. И наши тщательно отобранные предварительно обработанные материалы.

Да.

Что дальше?

Теперь мы переходим к самому сердцу операции.

Хорошо.

Сам процесс формования. Давайте углубимся в это и в важнейший элемент управления процессом. Мы рассмотрим это более подробно во второй части этого глубокого погружения.

Звучит отлично. Я с нетерпением жду этого. Итак, мы вернулись и готовы погрузиться в подробности самого процесса формования.

Ага. Контроль процесса. Именно здесь резина действительно встречается с дорогой. Знаете, даже при идеальной конструкции формы и первоклассных материалах вы все равно можете столкнуться с несоответствиями.

Верно.

Если у вас нет четкого представления о параметрах вашего процесса.

Итак, какие ключевые вещи нам нужно здесь контролировать?

Ну, большая тройка — это температура, давление и скорость впрыска.

Хорошо.

И начнем с температуры.

Хорошо.

Поддержание постоянной и одинаковой температуры по всей форме абсолютно важно для достижения равномерной усадки и предотвращения коробления.

Имеет смысл. Если одна полость горячее другой.

Верно.

Пластик будет охлаждаться и затвердевать с разной скоростью.

Точно.

И это приведет к изменениям в финальной части.

И дело не только в общей температуре формы.

Хорошо.

Нам также необходимо тщательно контролировать температуру цилиндра, в котором плавится пластик, и сопла, в котором он впрыскивается в форму.

Источники говорят об использовании датчиков и контроллеров для мониторинга и регулирования этих температур.

Ага.

Звучит довольно высокотехнологично.

Это. Современные формовочные машины оснащены сложными системами контроля температуры, которые позволяют поддерживать невероятно жесткие допуски.

Ух ты.

Такой уровень точности необходим для производства стабильно высококачественных деталей.

Таким образом, температура – это создание идеальной тепловой среды для процесса формования.

Верно.

А что насчет давления? Какую роль это играет?

Давление – это гарантия того, что пластик расплавится.

Ага.

Заполняет каждый уголок и щель этих полостей плесени.

Хорошо.

Нам необходимо контролировать как давление впрыска (силу, с помощью которой пластик вдавливают в форму), так и удерживающее давление.

Хорошо.

Который поддерживает это давление, пока пластик остывает и затвердевает.

Я полагаю, что если давление слишком низкое, пластик может не полностью заполнить форму.

Верно.

Это приводит к неполным или деформированным деталям.

Это верно. А если давление слишком высокое.

Ага.

Вы рискуете вспышками.

Ах, да.

Там, где лишний пластик выдавливается из формы или даже повреждает саму форму.

Так что поиск правильного давления — это своего рода балансирование.

Это. И это не всегда универсальный подход.

Хорошо.

Идеальное давление может варьироваться в зависимости от типа пластика и конструкции формы.

Верно.

И даже желаемые свойства конечной детали.

Источники также упомянули нечто, называемое регулируемыми кривыми давления.

Ах, да.

Что это такое?

Думайте о кривой давления как о дорожной карте процесса впрыска.

Хорошо.

Вместо того, чтобы просто поддерживать постоянное давление, вы можете запрограммировать машину на регулировку давления с течением времени.

Интересный.

Это позволяет более точно контролировать, как пластик заполняет форму.

Хорошо.

Это может быть особенно полезно для сложных деталей с различной толщиной стенок.

Это похоже на индивидуальный профиль давления для каждой детали.

Точно. И этот уровень настройки может иметь большое значение для достижения стабильных, стабильных и высококачественных результатов.

А еще есть скорость впрыска. Я предполагаю, что это также играет роль в том, как пластик заполняет форму.

Абсолютно. Скорость впрыска — это контроль скорости потока расплавленного пластика при его попадании в форму.

Хорошо.

Слишком медленно, и вы можете получить короткие кадры, где пластик не заполнит полость полностью слишком быстро. Кроме того, вы можете внести в поток турбулентность, приводящую к дефектам поверхности или захваченным пузырькам воздуха.

Итак, это еще один из сценариев Златовласки.

Верно.

Нам нужно найти правильную скорость.

Точно. И, как и в случае с давлением, идеальная скорость впрыска может варьироваться в зависимости от ряда факторов.

Похоже, что когда дело доходит до управления процессом, нужно многое отслеживать.

Есть.

Существуют ли какие-либо инструменты или методы, которые могут помочь нам управлять всеми этими переменными?

Там. Одним из наиболее интересных событий последних лет является появление горячеканальных систем.

Хорошо.

Эти системы, по сути, доводят процесс плавления и впрыскивания прямо до ворот формы, что позволяет гораздо более точно контролировать температуру и поток пластика.

Так что это похоже на миди-фабрику прямо у входа в каждую полость.

Это отличный способ выразить это.

Это довольно круто.

Они могут значительно улучшить консистенцию и сократить количество отходов. Ага. Но они также могут усложнить конструкцию пресс-формы и увеличить первоначальные инвестиции.

А как насчет мониторинга в реальном времени?

Верно.

Я помню, что источники упоминали это как ключевой инструмент обеспечения последовательности.

Мониторинг в режиме реального времени становится все более распространенным в литейной промышленности.

Хорошо.

Эти системы используют датчики для постоянного мониторинга всех критических параметров процесса.

Ага.

Мы говорили о температуре, давлении, скорости впрыска. И если какой-либо из этих параметров отклоняется от заданного значения.

Ага.

Система может либо предупредить оператора, либо автоматически внести коррективы, чтобы вернуть процесс в нормальное русло.

Это как второй пилот в кабине, который постоянно следит за приборами и следит за тем, чтобы все работало гладко.

Это отличная аналогия.

Ага.

Мониторинг в режиме реального времени может быть невероятно ценным для поддержания согласованности, особенно при больших объемах производства.

Итак, мы рассмотрели основы температуры, давления и скорости впрыска.

У нас есть.

Что еще нам нужно учитывать, когда речь идет об управлении процессами?

Что ж, нам нужно изучить еще несколько вещей, в том числе влияние внешних факторов на процесс формования. Такие вещи, как температура и влажность окружающей среды, на самом деле могут играть значительную роль.

Ох, вау.

Мы углубимся в них в третьей части этого глубокого погружения.

Итак, мы вернулись, и, как вы знаете, мы поговорили о проектировании пресс-форм, выборе материалов, управлении процессами, и теперь пришло время раскрыть некоторые из тех скрытых факторов, которые действительно могут все усложнить.

Да, это правда. Иногда это те вещи, о которых мы не сразу задумываемся.

Ага.

Это может иметь удивительно большое влияние.

Итак, мы говорим о внешних факторах, таких как температура и влажность окружающей среды.

Точно.

По личному опыту знаю, что пластик может быть довольно чувствительным к перепадам температуры.

Абсолютно. Подумайте об этом так.

Хорошо.

Когда расплавленный пластик впрыскивается в форму, он начинает охлаждаться и затвердевать.

Верно.

Но на скорость его охлаждения влияет температура окружающей среды.

Хорошо.

Поэтому, если температура окружающей среды в зоне формования колеблется.

Ага.

Это может привести к тому, что пластик в каждой полости будет охлаждаться с несколько разной скоростью.

И это может привести к изменениям в конечных размерах детали.

Именно так. В итоге у вас может получиться одна деталь, которая слегка деформирована или имеет другую степень усадки, чем ее аналог.

Так в чем же решение? Нужно ли нам превратить наш формовочный цех в чистое помещение с климат-контролем?

Ну, это не должно быть настолько экстремально.

Хорошо.

Но поддержание стабильной температуры окружающей среды, безусловно, важно.

Хорошо.

Вы можете рассмотреть возможность использования вентиляторов или кондиционера для циркуляции воздуха и минимизации температурных градиентов в зоне формования.

Верно. А как насчет влажности? Как это влияет на уравнение?

С влажностью может быть немного сложнее справиться.

Хорошо.

Некоторые пластиковые смолы гигроскопичны, то есть имеют тенденцию поглощать влагу из воздуха.

Хорошо.

Поэтому, если влажность в зоне формования слишком высока, пластиковые гранулы могут впитывать излишнюю влагу, что может привести к множеству проблем в процессе формования.

Какие проблемы?

Ну, во-первых, избыток влаги может привести к образованию разводов или серебряных полос на поверхности отлитой детали.

Ох, вау.

Это также может повлиять на механические свойства пластика, сделав его более слабым или хрупким.

Так что это не только эстетическая проблема.

Верно.

Это действительно может повлиять на качество и производительность детали.

Точно. А в некоторых случаях избыток влаги может даже привести к образованию пустот или пузырей внутри формованной детали.

Ух ты.

Поскольку вода испаряется во время этого цикла нагрева.

Хорошо, а как нам с этим бороться? Нужно ли нам устанавливать осушители на нашем формовочном производстве?

В некоторых случаях это может быть необходимо, особенно если вы работаете с высокогигроскопичными материалами или если ваше предприятие расположено во влажном климате. Да, но есть вещи, которые вы можете сделать и в сфере погрузочно-разгрузочных работ.

Хорошо.

Например, хранение пластиковых гранул в герметичных контейнерах и правильная сушка материала перед формованием может помочь свести к минимуму поглощение влаги.

Похоже, есть над чем подумать, помимо плесени в самой машине.

Есть, и мы еще не закончили. Есть еще один внешний фактор, который часто упускают из виду.

Хорошо. Что это такое?

Вибрации.

Вибрации, например, от машин или движения за пределами здания?

Точно. Хотя это может показаться нелогичным, даже незначительные вибрации могут повлиять на процесс формования.

Интересный.

Если формовочная машина расположена рядом с источником вибрации, эти вибрации могут передаваться через пол в саму форму.

А это может вызвать проблемы с выравниванием формы или растеканием пластика.

Именно так. Даже небольшие изменения в выравнивании формы могут привести к значительным изменениям в конечных размерах детали.

Хорошо.

А еще вибрации могут нарушить поток пластика, что приведет к неравномерному заполнению или дефектам поверхности.

Так как же лучше всего с этим справиться? Может быть, нам стоит разместить наши формовочные машины на бетонном острове посреди ниоткуда?

Это может быть немного экстремально. Хорошо.

В большинстве случаев снизить вибрацию можно, используя виброизолирующие дорожки или крепления под формовочную машину.

Хорошо.

Вы также можете попытаться изолировать машину от близлежащих источников вибрации с помощью барьеров или ограждений.

Удивительно, сколько, казалось бы, несвязанных между собой факторов может сыграть роль, когда дело касается консистенции двухполой формы.

Это действительно подчеркивает важность целостного подхода к производству.

Ага.

Вам необходимо учитывать все: от конструкции пресс-формы до среды, в которой она работает, чтобы добиться действительно стабильных и надежных результатов.

Это было невероятно глубокое погружение.

Так оно и есть.

Я чувствую, что узнал так много об искусстве и науке создания консистенции пресс-форм с двойной полостью.

Было очень приятно разделить это путешествие с вами.

И я должен сказать, что теперь я чувствую себя гораздо более подготовленным к решению этих реальных задач в области литья.

Это то, к чему мы стремимся.

Ага.

Мы хотим предоставить вам знания и инструменты, необходимые для достижения стабильных и высококачественных результатов.

Итак, ребята, мы подошли к концу нашего глубокого изучения консистенции пресс-форм с двойной полостью.

У нас есть. Мы надеемся, что вы нашли это познавательным и информативным.

Помните, что ключ к успеху в лепке, как и в жизни, — это продолжать учиться, продолжать экспериментировать и никогда не переставать стремиться к совершенствованию.

До следующего раза. Счастливый