Итак, добро пожаловать обратно, друзья. Сегодня мы поговорим о том, о чём вы, возможно, не задумываетесь каждый день.

Это определенно не тема для повседневного обсуждения.

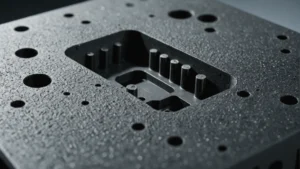

Да, это довольно узкая область исследований. Верно. Мы будем изучать дефекты усадки в деталях, изготовленных методом литья под давлением.

Ага.

Знаете, вы прислали действительно интересные исследования по этой теме, и я должен сказать, что меня это очень заинтересовало.

Да. Это одна из тех вещей, о которых вы, вероятно, даже никогда не задумываетесь.

Верно.

Но это влияет практически на все используемые вами продукты.

Да, именно. Я имею в виду, подумайте, например, о чехле для телефона.

Ага.

Или, например, детали в вашем автомобиле. Верно. Получить эти гладкие, идеально сформированные пластиковые компоненты не так просто, как кажется.

Для предотвращения этих недостатков требуется много научных исследований.

Да. Итак, прежде чем мы перейдем к тому, как это делается, хорошо. Не могли бы вы немного обрисовать ситуацию? О чем именно мы говорим, когда упоминаем дефекты усадки?

Итак, представьте, что у вас есть идеально спроектированная форма для пластиковой детали.

Верно.

На бумаге всё выглядит отлично, но когда деталь извлекается из формы, оказывается, что-то не так. Возможно, она немного меньше, чем должна быть.

Хорошо.

Или на поверхности есть странная вмятина. Или вся конструкция деформирована.

Хорошо. Ага.

Это дефекты, вызванные усадкой.

То есть мы как детективы, верно? У нас есть место преступления, эти дефекты усадки, и теперь нам нужно выяснить, кто же эти подозреваемые.

Именно так. И, по сути, есть три главных виновника.

Хорошо.

Обычно мы рассматриваем сам материал, конструкцию пресс-формы, а затем фактические параметры процесса, используемые при литье под давлением.

Понятно. Значит, каждый из этих факторов может внести свои коррективы.

Да. Каждый из них может сыграть важную роль в том, как пластик будет вести себя при охлаждении и затвердевании.

Хорошо. Тогда давайте начнём с материала.

Хорошо.

Как, например, неправильный выбор пластика может всё испортить?

Таким образом, разные виды пластика сжимаются с разной скоростью при охлаждении. Некоторые из них от природы более склонны к усадке, чем другие. Например, полиэтилен и полипропилен, как правило, имеют более высокую степень усадки.

Хорошо.

Это может быть непросто.

Да. Так что, если вы создаёте что-то, что действительно требует высокой точности размеров.

Верно.

Знаете, это должно вписываться во что-то.

Ага.

Вам не стоит их использовать.

В таких случаях вам, возможно, лучше выбрать что-то вроде поликарбоната или АБС-пластика, потому что они меньше дают усадку.

Понятно. Значит, все дело в выборе подходящего пластика для конкретной задачи. Верно. Но что, если вам приходится использовать пластик с высокой степенью усадки? Можно ли как-то это обойти?

Безусловно. Таким образом, можно модифицировать сам материал, чтобы уменьшить усадку. Можно добавлять наполнители, например, стекловолокно. Подумайте об этом. Как в случае с арматурой.

Верно. Как арматура.

Да, арматура. Именно. Она добавляет прочности и устойчивости, но в данном случае также помогает ограничить усадку пластика.

Отлично. Хорошо, с выбором материалов мы разобрались. Что дальше?

Проектирование пресс-форм.

Хорошо.

И вот тут начинается самое интересное, потому что сама плесень может либо помочь предотвратить дефекты усадки, либо значительно их усугубить. Представьте, что вы печете торт в неровной форме. Вы же понимаете, что идеального торта не получится, верно?

Да уж. Всё будет ужасно.

Таким образом, даже при использовании подходящего пластика, неудачная конструкция пресс-формы может серьезно все испортить.

Хорошо. Значит, даже, казалось бы, незначительные детали в форме могут иметь большое значение.

О да, безусловно. Например, расположение и количество литников в форме, то есть каналов, по которым поступает расплавленный пластик.

Хорошо.

Они могут оказать огромное влияние на то, насколько равномерно пластик заполнит полость.

Хорошо.

А если поверхность неровная, то на ней появляются усадочные раковины.

Да, да. То есть, это, так сказать, стратегическое направление пластика, чтобы он попал туда, куда нужно.

Ага.

Что еще?

Толщина стенок — еще один важный фактор. Если стенки детали неровные, скорость охлаждения будет разной, что может привести к деформации и изменению размеров.

Хорошо.

А еще есть контроль температуры внутри самой формы. Нежелательно наличие горячих или холодных зон, поскольку это может привести к неравномерной усадке и деформациям.

Ух ты. Похоже, чтобы избежать подобных проблем, нужно всё досконально спланировать.

Да, это так. И ситуация ещё больше усложняется, если учесть, что разные типы пластмасс ведут себя по-разному на молекулярном уровне. Например, есть аморфные полимеры, такие как АБС-пластик и поликарбонат. У них более хаотичная молекулярная структура, поэтому они, как правило, охлаждаются и затвердевают более предсказуемым образом. А это делает их менее подверженными неожиданностям усадки.

Поскольку это случайный процесс, он на самом деле более стабилен.

Именно так. Но есть и кристаллические полимеры, такие как полипропилен и полиэтилен. У них более упорядоченная молекулярная структура, поэтому при охлаждении они сильнее сжимаются, потому что молекулы выстраиваются и очень плотно упаковываются друг к другу.

Таким образом, с этими кристаллическими полимерами возникает совершенно другой уровень усадки, о котором нужно беспокоиться.

Точно.

Удивительно, как такая мелочь может иметь такое большое значение.

Это действительно так. И становится еще интереснее, потому что условия окружающей среды, такие как температура и влажность, также могут влиять на поведение материала. Все эти факторы необходимо учитывать при проектировании пресс-формы, чтобы попытаться предотвратить дефекты, связанные с усадкой.

Так что это действительно похоже на гигантскую головоломку, да? У вас есть материал, форма, окружающая среда, и все это должно работать вместе.

Вы правы. И каждый из них играет решающую роль.

Хорошо. Итак, мы обсудили выбор материалов и проектирование пресс-форм. Что останется сделать в заключение?

Последний элемент головоломки — это параметры процесса, то есть настройки и регулировки, которые производятся непосредственно в процессе литья под давлением. Понятно. Это чем-то похоже на приготовление пищи.

Хорошо.

У вас могут быть лучшие ингредиенты и идеальный рецепт, но если вы ошибетесь с температурой духовки или временем приготовления...

Да. Хорошего результата вы не получите.

Вы вообще не получите хорошего результата.

Так. У меня такое чувство, что именно здесь начинается вся тонкая настройка.

Это так.

С чего же нам начать, учитывая все эти параметры процесса? Их, наверное, очень много.

Существует множество факторов, но мы сосредоточимся на нескольких ключевых: давление впрыска, время выдержки, температура впрыска и время охлаждения.

Хорошо. Похоже, нам предстоит многое обсудить.

Мы делаем.

Давайте. Давайте углубимся в каждый из этих пунктов и разберемся, как они все взаимосвязаны.

Звучит неплохо. Давайте начнём.

Итак, мы вернулись и готовы углубиться в параметры процесса.

Хорошо.

Вы говорили, что это что-то вроде регуляторов, которые вы подстраиваете, чтобы правильно настроить процесс литья под давлением.

Да. Вы можете точно настроить результат, отрегулировав эти параметры. Точно так же, как вы регулируете температуру духовки и время приготовления, чтобы что-то испечь.

Хорошо. Давайте начнем с давления впрыска и времени выдержки.

Верно.

Как это влияет на усадку?

Представьте, что вы наполняете водяным шариком.

Хорошо.

Если давления недостаточно, баллон не наполнится до конца.

Верно. У вас появятся все эти морщины и...

Именно так. И то же самое происходит при литье под давлением.

Хорошо.

Если давление впрыска недостаточно высокое, пластик может не полностью заполнить форму.

И в итоге остаются эти усадочные швы и тому подобное.

Точно.

Понятно. Хорошо, хватит давить. Убедитесь, что пластик попал туда, куда нужно. Правильно.

А что насчет времени удержания?

Таким образом, время удержания заключается в поддержании этого давления.

Хорошо.

Когда форма заполнится, представьте, что вы держите руку на водяном шарике.

Хорошо.

Даже когда он будет полон, чтобы убедиться.

Оно не выплескивается наружу.

Именно так. Таким образом, при литье под давлением время выдержки поддерживает давление на пластик, пока он остывает и затвердевает.

Поэтому оно сохраняет свою форму.

Верно.

Хорошо. То есть это двухэтапный процесс. Вы воздействуете на него давлением.

Ага.

А затем нужно подержать его там, пока он не застынет.

Точно.

Что произойдет, если не подержать достаточно долго?

Затем пластик может сжаться при охлаждении.

В итоге вы получаете деталь не того размера.

Ага.

Удивительно, насколько точно всё это делается.

Да. Это определенно не просто расплавление пластика и засовывание его в форму.

Вовсе нет. Хорошо, давайте перейдем к температуре впрыска.

Хорошо.

Это тот самый параметр, который нужен Златовласке.

Верно.

Не слишком жарко, не слишком холодно.

Именно так. Расплавленный пластик должен иметь подходящую температуру для данного конкретного материала.

Хорошо, можете привести пример того, как это будет выглядеть на практике? Да. Допустим, мы работаем с АБС-пластиком, который используется во всевозможных вещах, от кубиков LEGO до приборных панелей автомобилей.

Ох, вау.

Однако, если температура впрыска слишком высока, система ABS может начать разрушаться.

Хорошо.

В результате может произойти изменение цвета или ослабление материала.

В итоге у вас может получиться кубик LEGO, который будет слишком легко крошиться.

Совершенно верно. Но, с другой стороны, если температура слишком низкая, пластик может плохо затекать в форму.

Ох, ладно.

И тогда вы можете получить неполную или деформированную деталь.

Таким образом, речь идет о поиске той самой оптимальной точки, где все идет гладко, но не слишком жарко.

Совершенно верно. И наконец, у нас есть время охлаждения, которое, вероятно, является одним из наиболее важных параметров, когда речь идет об усадке.

Итак, как время охлаждения влияет на усадку?

Поэтому, если ускорить процесс охлаждения и слишком рано извлечь деталь из формы, пластик может остаться мягким.

Ох, ладно.

И оно может продолжать сжиматься за пределами формы.

Поэтому, даже если всё остальное пройдёт идеально, в конце всё равно можно всё испортить.

Именно так. И вот здесь начинаются сложности, потому что более длительное время охлаждения означает замедление производства.

Верно. То есть речь идет о балансе между качеством и эффективностью.

Именно так. И вот тут-то и проявляется мастерство инженера. Им необходимо сбалансировать все эти факторы, чтобы производить высококачественные детали, не жертвуя при этом скоростью и эффективностью.

Да, да. Это как будто они дирижируют оркестром, следя за тем, чтобы всё работало слаженно.

Это отличная аналогия. Она наглядно демонстрирует, сколько опыта вкладывается в производство этих товаров.

Знаете, я никогда особо не задумывался обо всех ингредиентах, из которых состоит обычная пластиковая крышка от бутылки.

Верно.

Или, знаете, легко не заметить кубик LEGO, но в нём столько всего интересного.

Ага.

Это потрясающе.

И в этом прелесть таких глубоких погружений. Верно. Мы можем снимать слои и видеть скрытые чудеса, и это...

Совершенно новый мир. Знаете, мне кажется, я теперь всё вижу по-другому.

V2.

Итак, что же нам делать дальше? Мне кажется, мы уже многое обсудили по поводу усадки, но я уверена, что есть ещё много чего интересного. Хорошо. Что ещё показалось вам интересным в присланных вами исследованиях?

Что ж, меня особенно впечатлило то, насколько важно учитывать, для чего именно будет использоваться эта деталь.

Хорошо.

Когда вы пытаетесь предотвратить дефекты, связанные с усадкой.

Когда вы говорите, для чего это используется, что вы имеете в виду?

Например, его применение.

Хорошо.

Итак, нужно ли, чтобы материал был сверхпрочным и жестким, или же гибким? Будет ли он подвергаться воздействию высоких температур или химических веществ? Все эти факторы влияют на выбор материала, конструкции пресс-формы и даже параметров процесса, о которых мы только что говорили.

То есть вы хотите сказать, что дело не только в знании науки об усадке, но и в понимании того, как эта деталь будет использоваться в реальном мире?.

Именно так. Например, мы же раньше говорили о бутылках с водой, верно?

Ага.

Для бутылки с водой, вероятно, лучше использовать гибкий материал, например, полипропилен.

Верно.

Но если бы вы занимались проектированием, например, защитной каски, вам понадобился бы гораздо более прочный и жесткий материал, например, поликарбонат.

Верно. И для предотвращения усадки этих двух материалов потребуются совершенно разные подходы.

Именно так. Поэтому полипропилен имеет гораздо более высокую степень усадки, чем поликарбонат.

Хорошо.

Поэтому необходимо соответствующим образом скорректировать конструкцию пресс-формы и параметры процесса. Например, для бутылки с водой может потребоваться немного увеличить размер пресс-формы, чтобы учесть усадку и компенсировать её.

Ага.

Возможно, вам потребуется использовать более низкое давление впрыска и более длительное время выдержки.

Хорошо. А что касается каски, то тут нужно сосредоточиться на совершенно других вещах, просто убедиться, что она правильно закрепилась и сохранила свою форму.

Верно. Значит, универсального решения не существует.

Всё дело в применении.

Да. Чтобы предотвратить дефекты, связанные с усадкой, необходимо понимать специфические требования конкретного применения.

Это как портной, шьющий костюм. Вы не будете использовать одну и ту же выкройку и технику для каждого человека. Вам придется подогнать его под его мерки и все такое.

Совершенно верно. И, как и портные, инженеры, работающие в области литья под давлением, должны обладать глубоким пониманием того, как предотвратить эти дефекты, связанные с усадкой.

Верно. И, судя по тому, о чём мы сегодня говорили, это звучит очень сложно.

Да, это так. Но это также приносит огромное удовлетворение.

Ага.

Когда вы видите идеально отлитую пластиковую деталь.

Ага.

Поразительно, сколько всего было сделано. Вся та искусность и точность, которые были вложены в создание этого.

Я сейчас оглядываюсь по дому и вижу все эти пластиковые штуковины, и думаю: "Ага. Ничего себе. Я и не подозревала".

Это совершенно новый взгляд на вещи.

В этом и прелесть этих глубоких погружений, не так ли?

Ага.

Мы узнаём обо всём том, о чём даже не задумываемся.

Точно.

Мне кажется, я ухожу отсюда с совершенно новым взглядом на мир.

Да, я тоже. И надеюсь, в следующий раз, когда вы будете использовать пластиковый продукт, вы задумаетесь обо всех научных и инженерных разработках, которые были вложены в его производство.

Обязательно. Спасибо еще раз за то, что вы, знаете ли, взяли нас с собой в это путешествие.

О, конечно. Мне было очень приятно.

Это было действительно очень интересно.

И всем нашим слушателям спасибо, что присоединились к нам для очередного глубокого погружения в тему.

До встречи в следующий раз!