Привет, любители глубоководных погружений! Готовы раскрыть секреты тех повседневных предметов, которые мы обычно воспринимаем как должное?.

Давай сделаем это.

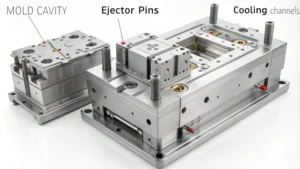

Сегодня мы погрузимся в мир литьевых форм. Эти невероятные инструменты, которые придают форму бесчисленному количеству пластиковых изделий.

Продукция, от простых бутылок для воды до сложных гаджетов.

Совершенно верно. И вы, наш замечательный слушатель, прислали действительно интересные источники, раскрывающие основные принципы проектирования этих форм.

Ага.

Поэтому наша миссия — разрушить эти принципы.

Верно.

Рассмотрим несколько примеров из реальной жизни.

Хорошо.

Возможно, по пути вас ждут неожиданные трудности.

Думаю, мы найдем их предостаточно. Знаете, что особенно интересно в этой теме, так это то, что даже эти, казалось бы, простые пластиковые изделия часто требуют удивительного количества инженерных разработок, материаловедения и просто тщательного проектирования.

Это скрытый мир сложностей.

Это действительно так.

Итак, давайте разберемся. Наши источники указывают на четыре ключевых принципа, определяющих эффективное проектирование пресс-форм для литья под давлением. Это функциональность, экономические соображения, технологичность и надежность. Но прежде чем мы перейдем ко всему этому...

Конечно.

Был ли какой-нибудь конкретный пример из источников, который привлек ваше внимание?

Знаете, что меня действительно поразило, так это то, что эти принципы — не просто абстрактные понятия.

Верно.

Они имеют реальные, ощутимые последствия как для производителей, так и для нас, конечных пользователей. Например, один источник рассказал о случае, когда компания решила использовать более дешевый материал для пресс-форм для крупносерийного производства.

Ой.

Это имело серьезные негативные последствия. Формы изнашивались гораздо быстрее, чем ожидалось, что привело к задержкам в производстве и в конечном итоге увеличило стоимость продукции.

Ого. Это прекрасный пример того, как иногда экономия на качестве в конечном итоге обходится дороже. Совершенно верно. Это действительно подчеркивает важность планирования и обдуманного принятия решений на протяжении всего процесса проектирования.

Это показывает, насколько взаимосвязаны все эти принципы. Как в том примере, выбор более дешевого материала был продиктован экономическими соображениями, но в конечном итоге полностью повлиял на надежность пресс-формы. И, как следствие, на прибыль производителя.

Это совершенно логично.

Ага.

Давайте разберем эти принципы по порядку.

Звучит отлично.

Начнём с функциональности. Функциональность заключается в том, чтобы убедиться, что пресс-форма действительно может создавать, знаете, эти безупречно сформированные пластиковые детали.

Точно.

А каковы источники? Используйте эту замечательную аналогию. Разработка формы — это как сборка пазла.

Хорошо.

Где каждая кривая и каждый край имеют значение.

Мне очень нравится эта аналогия. Она действительно подчеркивает точность, необходимую в этом процессе. Представьте, что вы пытаетесь отлить очень маленькую, тонкостенную деталь, например, корпус для хрупкого электронного компонента.

Хорошо.

Необходимо убедиться, что расплавленный пластик идеально заполняет каждый уголок формы.

Верно.

Если конструкция не идеальна, есть риск появления дефектов.

Верно.

Например, так называемый метод неполного заполнения формы пластиком.

Это как головоломка, где, если один элемент не на своем месте, вся картина нарушается.

Именно так. И вот тут вступает в дело система заливки. Это сеть каналов, которая направляет поток расплавленного пластика в полость формы. В одном источнике использовалась аналогия с железнодорожными путями, которая мне очень понравилась.

Ох, ладно.

Таким образом, если рельсы проложены правильно, расплавленный пластик, подобно поезду, плавно достигнет места назначения. Но если рельсы проложены неправильно, путешествие остановится, и в итоге вы получите бракованные детали.

Да, это действительно отличная наглядная иллюстрация. Похоже, это своего рода тонкий баланс, обеспечивающий плавное течение пластика без турбулентности или заторов. Да, но хорошо, допустим, расплавленный пластик достигает места назначения и идеально заполняет форму. Как тогда извлечь деталь, не сломав её?

Верно. Вот тут-то и вступает в дело система выталкивания. И это еще один крайне важный аспект функционирования пресс-формы. Она должна прикладывать ровно столько силы, чтобы извлечь деталь, не причинив ей никаких повреждений.

Я представляю, как пытаюсь вынуть из формы очень нежный кекс, не раскрошив его при этом.

Ха-ха. Именно. Иногда это включает в себя стратегически расположенные выталкивающие штифты, которые аккуратно выталкивают деталь. Но для более сложных форм все становится еще интереснее. Представьте себе деталь с внутренними подрезами или очень тонкими выступами.

Верно.

Просто так это вытолкнуть нельзя.

Что же они делают в таких ситуациях?

Именно здесь используются специальные инструменты. Например, складные сердечники, скользящие боковые элементы и подобные механизмы. Они создают сложные элементы внутри формы, а затем отходят в сторону во время извлечения, позволяя извлечь деталь без повреждений.

Это как фокус.

Это вроде как.

Таким образом, функциональность заключается в тщательной организации потока материала, обеспечивающей точное его удаление.

Да.

А иногда для создания этих сложных форм используются различные фокусы.

Это отличная формулировка.

Это заставляет задуматься о том, сколько инженерных решений вкладывается в создание такой простой вещи, как пластиковая крышка от бутылки.

Это действительно так.

Итак, мы выяснили, что функциональность имеет решающее значение, но давайте посмотрим правде в глаза: в реальном мире нельзя игнорировать и финансовые показатели. Наши источники ясно показывают, что экономические соображения играют огромную роль в проектировании пресс-форм.

Безусловно. И один источник привел такое сравнение, которое меня очень зацепило. Они сказали, что выбор правильного материала для формы — это как выбор правильных ингредиентов для приготовления пищи.

Ага.

Материал влияет на все аспекты, от цены до срока службы.

Верно.

Точно так же, как качество ингредиентов влияет на вкус и текстуру вашего блюда.

Я понимаю, что вы имеете в виду. Так же, как и в кулинарии, иногда вы тратитесь на высококачественные ингредиенты, но в проектировании пресс-форм это баланс между стоимостью и производительностью.

Точно.

Могли бы вы привести пример из прочитанных вами источников?

Один из проектов, который особенно меня впечатлил, был связан с очень сложной бытовой электроникой. Для него требовалась форма, способная производить детали с чрезвычайно высокой точностью и жесткими допусками. А именно, дикернел – компонент, отвечающий за формирование наиболее важных элементов изделия.

Хорошо.

Они выбрали высококачественную сталь, чтобы обеспечить необходимую точность и прочность.

Верно.

Однако для менее важных частей пресс-формы они смогли использовать стандартную сталь, чтобы хоть как-то контролировать затраты.

Таким образом, они смогли расставить приоритеты в отношении качества там, где это наиболее важно.

Точно.

А затем найти экономически эффективные решения там, где это возможно.

Да.

Это как при строительстве дома: вы вкладываете средства в первоклассные материалы для фундамента.

Ага.

А затем вы можете выбрать более бюджетные варианты декоративных элементов.

Точно.

Это отличная аналогия. Она совершенно логична. И, знаете, она напоминает мне о том, что вы упоминали ранее об упрощении конструкций пресс-форм для снижения затрат. Как это связано со всем этим?

Это очень важный момент. Таким образом, упрощение структуры пресс-формы — еще одна ключевая стратегия оптимизации затрат. Речь идет об устранении ненужных сложностей.

Хорошо.

Оптимизация конструкции и сокращение количества деталей и этапов процесса.

Таким образом, если вы можете добиться той же функциональности с помощью более простой конструкции.

Точно.

Зачем усложнять и удорожать этот процесс?

Точно.

Я это понимаю. И меньшая сложность, вероятно, часто означает более простое производство, сборку и даже техническое обслуживание.

Вы поняли.

Это подводит нас к другому аспекту экономических соображений. Использование стандартных деталей.

Да.

Таким образом, за счет включения в конструкцию пресс-формы легкодоступных взаимозаменяемых компонентов производители могут значительно сэкономить средства.

Верно.

А также сократить сроки выполнения заказов. Это беспроигрышная ситуация. Таким образом, речь идет о выборе правильных материалов и упрощении конструкции.

Да.

И используя эти удобные стандартные детали. Всё во имя экономической эффективности.

Верно.

Вам когда-нибудь приходилось проявлять изобретательность в использовании материалов при ограниченном бюджете?

Ах, да.

Возможно, стоит выбрать, скажем, чуть менее навороченный инструмент, чтобы выполнить работу.

О, конечно.

Похоже, конструкторы пресс-форм постоянно сталкиваются с подобными решениями.

Они делают.

Сопоставление стоимости и производительности и принятие непростых решений.

Это постоянный поиск баланса. Поэтому мы говорили о функциональности, мы говорили об экономической эффективности.

Верно.

Теперь перейдём к технологичности процесса.

Итак. Технологичность. Вот здесь-то и начинается самое интересное: тщательно разработанные проекты должны воплотиться в плавный и эффективный производственный процесс.

Да. И вот тут-то всё может стать по-настоящему интересным. Один из источников поделился историей, которая очень наглядно демонстрирует, насколько важна технологичность. Они работали над этой формой, и она просто не работала, как планировалось.

О, нет.

Да. И им потребовались дни на устранение неполадок, чтобы понять, что очень простое изменение конструкции может предотвратить все эти проблемы.

О, я могу это понять.

Наверняка. Все мы оказывались в такой ситуации, когда тратили слишком много времени, пытаясь исправить то, чего можно было избежать.

Точно.

Но из этого можно извлечь урок: учет технологичности процесса с самого начала может избавить от множества проблем в дальнейшем.

Речь идёт о предвидении потенциальных проблем. Проектирование с учётом простоты изготовления и сборки.

Вы поняли.

Поэтому, прежде чем даже набросать первую линию на чертеже, дизайнерам необходимо подумать о том, как эта форма будет собираться и даже обслуживаться.

Это все связано.

Ух ты. Приведите конкретные примеры проектных решений, которые могут как способствовать, так и препятствовать технологичности процесса?

В одном источнике особо отмечалось, что следует избегать крутых стенок полости и узких углов, поскольку они могут осложнить обработку и значительно усложнить весь процесс.

Это всё равно что пытаться вырезать замысловатые детали на куске дерева тупым ножом.

Именно так. Это будет очень утомительно и отнимет много времени.

Таким образом, речь идет об использовании подходящего инструмента для решения конкретной задачи.

Совершенно верно. И точно так же, как использование правильных инструментов упрощает задачу, проектирование с учетом технологичности производства делает весь производственный процесс более плавным, эффективным и, в конечном итоге, более экономически выгодным.

Похоже, что вопрос технологичности заключается в поиске баланса между дизайнерскими замыслами и практическими соображениями.

Это.

Речь идёт о создании формы, которая не только хорошо работает.

Ага.

Но и сам процесс его изготовления доставляет удовольствие.

Хорошо сказано.

Итак, мы рассмотрели функциональность, стоимость, эффективность и теперь технологичность. Удивительно наблюдать, как эти, казалось бы, отдельные принципы взаимосвязаны.

Они действительно есть.

Они все влияют друг на друга.

Абсолютно.

Это создает сложную сеть факторов, в которой приходится ориентироваться проектировщикам пресс-форм.

Это тонкий баланс. Кстати, о нас: наш последний принцип, надежность, заключается в том, чтобы эти пресс-формы могли выдерживать испытание временем, постоянное давление производства и при этом обеспечивать высокое качество деталей.

Надежность. Это звучит крайне важно, особенно в условиях больших объемов работы, где простои могут обходиться невероятно дорого.

Абсолютно.

Какие ключевые факторы влияют на надежность плесени?

Ну, один из важнейших аспектов — это выбор материалов. Конечно, мы уже говорили о балансе между стоимостью и производительностью.

Верно.

Но когда речь идёт о надёжности, ключевым фактором является долговечность.

Ага.

Выбор материалов, способных выдерживать нагрузки при многократном использовании, высокие температуры расплавленного пластика и усилия при выталкивании, имеет решающее значение.

Я замечаю здесь закономерность. Выбор материала играет роль практически во всех аспектах проектирования пресс-форм.

Вы совершенно правы. Это действительно основополагающее решение, которое влияет на все остальные аспекты процесса.

Ага.

Что касается надежности, то правильный выбор материала может стать решающим фактором между пресс-формой, которая прослужит тысячи циклов, и той, которая выйдет из строя слишком рано.

Именно здесь на помощь приходят высококачественная сталь и специализированная обработка.

Именно так. То есть в тех выступающих частях формы, например, на линии разъема, где сходятся две половины.

Верно.

Проектировщики часто используют закаленную сталь или наносят специальные покрытия для повышения прочности и устойчивости к истиранию. Это своего рода усиление тех участков здания, которые наиболее подвержены износу.

Вполне логично. Вам нужно, чтобы эти критически важные участки были невероятно прочными. Да, но дело не только в прочности материала, не так ли?

Неа.

А что насчет самой конструкции? Каким образом конструкция может способствовать надежности?

Это очень верное замечание. У вас может быть самый прочный материал в мире, но если конструкция несовершенна, он рано или поздно выйдет из строя. Один источник сказал, что разработка пресс-формы с уменьшенным износом — это как планирование комфортной поездки на автомобиле.

О, мне это нравится. Расскажите подробнее об этой аналогии с автомобильным путешествием.

Представьте, что вы планируете автомобильное путешествие. Вы бы не выбрали маршрут, полный выбоин. И, как и в случае с пересеченной местностью, вы бы предпочли самые ровные и ухоженные дороги. Логично свести к минимуму износ вашего автомобиля.

Верно.

Аналогично, при проектировании пресс-форм речь идет о прогнозировании тех областей, где вероятны трение и износ, и последующем проектировании элементов, которые минимизируют эти напряжения.

Таким образом, речь идет о создании плавного потока движения.

Да.

Внутри пресс-формы минимизируются точки трения и износа, которые могут привести к преждевременному выходу из строя.

Вы правы. А это часто требует пристального внимания к мельчайшим деталям.

Ох, вау.

Как, например, конструкция направляющих систем.

Верно.

Выбор смазочных материалов и даже просто качество обработки поверхности компонентов пресс-формы.

Речь идёт о целостном мышлении.

Абсолютно.

Удивительно, как такая, казалось бы, простая вещь, как пластиковая деталь, может быть результатом столь сложного взаимодействия множества факторов.

Это действительно так.

Но как быть с непредвиденными трудностями? С теми неожиданными проблемами, которые возникают, даже когда дизайнеры следовали всем лучшим практикам.

О да. Неизбежные сюрпризы. Думаю, сегодня мы многое обсудили, рассмотрев эти основополагающие принципы: функциональность, экономическая эффективность, технологичность и надежность.

Да.

Но я считаю важным признать, что даже самые опытные дизайнеры иногда сталкиваются с этими трудностями.

Верно. Там, где теория встречается с реальностью.

Точно.

Давайте сделаем небольшой перерыв.

Хорошо.

А когда мы вернемся, мы углубимся в некоторые из распространенных проблем, возникающих в мире проектирования пресс-форм.

Звучит отлично.

Даже когда дизайнеры следуют всем правилам.

Я к этому готова.

Мы сейчас вернёмся.

До скорой встречи. Добро пожаловать обратно в наше увлекательное погружение в захватывающий мир проектирования пресс-форм для литья под давлением. Перед перерывом мы говорили о том, что даже при тщательном планировании в процессе литья могут возникнуть неожиданные проблемы.

Верно. Кажется, ни один план не выдерживает столкновения с противником. Или, в данном случае, с расплавленным пластиком.

Точно.

Так о каких же неожиданных поворотах событий мы говорим?

Одна из распространенных проблем, которая возникает снова и снова, — это управление материальными потоками.

Хорошо.

Мы уже касались этого ранее.

Верно.

Но это настолько важный аспект проектирования пресс-форм, что заслуживает более глубокого изучения.

Верно.

Представьте, что вы пытаетесь отлить деталь со сложными деталями и тонкими стенками.

Хорошо.

Например, сложная шестерня или деликатный компонент медицинского прибора.

Я могу себе это представить. Заставить расплавленный пластик плавно и равномерно заполнить каждый уголок этой формы — это все равно что пытаться продеть нитку в иголку через пожарный шланг.

Это отличная аналогия. Вы попали прямо в точку. Контроль потока расплавленного пластика абсолютно необходим. Если он течет слишком быстро или неравномерно, есть риск получить дефекты, такие как неполные заливки или усадочные раковины.

Верно.

Это как пытаться идеально заполнить вафельницу тестом. Слишком много или слишком мало — и результат будет плохим.

Таким образом, речь идет не просто о том, чтобы залить пластик в форму. Речь идет о том, чтобы точно направлять его.

Да. Каждая деталь должна быть воспроизведена с максимальной точностью.

Какие методы используют дизайнеры для достижения такого уровня контроля?

Один из способов — скорректировать конструкцию ворот.

Хорошо.

Таким образом, это точка входа, через которую пластик попадает в полость пресс-формы.

Верно.

Для обеспечения полного и равномерного заполнения формы пластиком, дизайнеры могут использовать более крупные или даже несколько затворов.

Это как добавить несколько въездных точек для предотвращения пробок.

Точно.

Таким образом, все доберутся до места назначения.

Мне нравится эта аналогия. Однако иногда даже корректировка конструкции ворот оказывается недостаточной.

Ох, вау.

Возможно, вам потребуется стратегически расположить вентиляционные отверстия в форме, чтобы позволить запертому воздуху выходить по мере заполнения формы пластиком.

Чтобы предотвратить образование воздушных пузырьков.

Именно так. В противном случае в конечном итоге могут появиться пустоты или дефекты.

Похоже, проектирование пресс-форм действительно требует тщательного планирования наперед.

Да. Предвидение этих проблем до их возникновения.

Но... хорошо, допустим, мы разобрались с технологическим процессом. С какими еще распространенными проблемами сталкиваются конструкторы пресс-форм?

Мы говорили о том, насколько важна точная центровка пресс-формы, но даже малейшее смещение может вызвать множество проблем.

Как что?

В результате могут получиться детали, немного смещенные от центра или имеющие несовпадающие характеристики.

Вспышка.

Да. Этот тонкий лишний пластик, который выдавливается наружу.

Я точно видел такое на пластиковых деталях. Это как тот небольшой дефект, который напоминает о том, что этот предмет был изготовлен машинным способом.

Верно. И хотя в некоторых случаях небольшое количество плоти может и не иметь большого значения.

Верно.

Это может быть признаком более серьезных проблем с соосностью. В действительно тяжелых случаях смещение может повредить пресс-форму или деталь во время извлечения.

Это может обойтись очень дорого.

Да, это возможно. Поэтому конструкторы пресс-форм должны быть невероятно скрупулезны в обеспечении идеального выравнивания.

Это как строить дом, где стены и крыша должны идеально совпадать, чтобы конструкция была прочной.

Совершенно верно. И это подчеркивает важность постоянного технического обслуживания и осмотра, поскольку со временем плесень может изнашиваться или смещаться.

Верно.

Поэтому необходимо проводить регулярные проверки, чтобы предотвратить серьезные ошибки.

Таким образом, речь идет не только о правильном проектировании на начальном этапе. Важно поддерживать эту точность на протяжении всего срока службы пресс-формы.

Именно так. Это как поддерживать свой автомобиль в исправном состоянии.

Верно.

Вы хотите избежать подобных сбоев.

Хорошо. И это возвращает нас к еще одной проблеме, которую мы обсуждали на протяжении всего этого подробного анализа. Выбор материалов.

О да. Мы могли бы, наверное, посвятить целую отдельную тему выбору материалов.

Верно. Похоже, что на каждый аспект проектирования пресс-формы влияет выбор правильного материала.

Это действительно имеет основополагающее значение, начиная от баланса между стоимостью и производительностью и заканчивая обеспечением бесперебойной работы и надежности.

Так что же делает выбор материалов такой сложной задачей?

Ну, существуют буквально тысячи различных видов пластика, каждый со своими свойствами и характеристиками. Нельзя просто найти материал, который выдержит процесс формования.

Верно.

Кроме того, материал должен обладать соответствующими механическими свойствами, химической стойкостью и даже эстетическими качествами.

Это всё равно что искать иголку в стоге сена.

В каком-то смысле да. Всё начинается с тщательного обдумывания конечного продукта. Что ему нужно? Насколько прочным он должен быть?

Верно.

При каких температурах оно будет подвергаться? А как насчет химических веществ или ультрафиолетового излучения? И, конечно же, как оно должно выглядеть?

А затем, я полагаю, это будет процесс исключения.

Да, это так. Вы исключаете варианты, которые просто не соответствуют требованиям.

Но что делать, если этот идеальный материал слишком дорог?

Это очень распространённая проблема. Да. И часто это означает, что приходится идти на компромиссы.

Верно.

Иногда можно немного изменить конструкцию, чтобы она работала с менее дорогим материалом.

Верно.

А иногда приходится исследовать совершенно другие материалы, которые предлагают схожий баланс свойств. Это, безусловно, головоломка, но опытные дизайнеры отлично справляются с её решением.

Таким образом, похоже, что отбор материалов — это непрерывный процесс исследований, анализа и даже экспериментов.

Абсолютно.

Хорошо, допустим, мы нашли идеальный пластик.

Верно.

Форма выровнена. Расплавленный пластик течет идеально. Есть ли еще какие-либо скрытые проблемы?

Одна из проблем, которая часто возникает даже при самом тщательном планировании, — это управление сложностью самой конструкции пресс-формы.

Хорошо.

Мы говорили об оптимизации дизайна и отказе от ненужных функций. Да. Но почему это так сложно?

Мне кажется, легко увлечься.

Ах, да.

Особенно когда у вас есть все эти навороченные инструменты для дизайна.

Это правда.

Это как готовить, когда постоянно добавляешь ингредиенты: иногда проще — лучше.

Это отличная аналогия. В проектировании пресс-форм сложность часто означает, конечно, более высокие затраты, более длительные сроки производства и больший риск ошибок. Это также усложняет изготовление, сборку и обслуживание пресс-формы.

Таким образом, это влияет на весь процесс.

Да, это так, и именно поэтому так важно с самого начала думать об упрощении и повышении эффективности.

Но иногда сложностей избежать невозможно, не так ли?

Это правда.

Особенно когда речь идёт о создании действительно инновационных продуктов.

Верно.

Как дизайнерам удается справляться с такой сложностью, не жертвуя при этом функциональностью или эффективностью?

Именно здесь вступают в игру опыт, креативность и глубокое понимание всего производственного процесса.

Ух ты.

Опытные дизайнеры часто находят способы упростить сложные конструкции без потери производительности. Они могут использовать действительно ingenious механизмы, инновационные материалы или даже передовые технологии производства. Это похоже на решение головоломки. Вы находите эти ingenious решения, чтобы все идеально подходило друг к другу.

Поразительно, насколько изобретательны и изобретательны специалисты, которые создают эти формы.

Это.

Это как скрытый мир.

Это действительно так.

Но, пожалуй, нам стоит поговорить о самом главном.

Все в порядке.

В чём заключается воздействие производства пластика на окружающую среду.

Да. Это важная тема.

Как отрасль проектирования пресс-форм справляется с этими проблемами?

В отрасли растет понимание необходимости сокращения воздействия производства пластика на окружающую среду.

Верно.

И в этом ключевую роль играют разработчики пресс-форм. Они изучают новые материалы, такие как биоразлагаемые пластмассы.

Хорошо.

И они разрабатывают более эффективные процессы, которые потребляют меньше энергии и производят меньше отходов. Это большая задача.

Верно.

Но для этого необходимы инновации, сотрудничество и реальная приверженность принципам устойчивого развития.

Таким образом, речь идет не только о создании функциональных и экономически эффективных пресс-форм.

Верно.

Речь также идет о том, чтобы привить им экологическую ответственность.

Это.

Это звучит как очень сложная задача.

Да, это так, но отрасль относится к этому очень серьезно. И это приводит к еще одному интересному вопросу. Как эти опасения по поводу окружающей среды влияют на сам процесс проектирования?

Мне бы очень хотелось узнать об этом подробнее.

Во-первых, дизайнеры действительно задумываются о том, какова будет остаточная стоимость производимой ими продукции. Они проектируют изделия с учетом возможности разборки и вторичной переработки. Они следят за тем, чтобы пластиковые детали можно было легко отделить и переработать после использования.

Речь идёт не только о самой форме. Речь идёт о всём жизненном цикле пластикового изделия.

Точно.

Ага.

И этот сдвиг в мышлении привёл к появлению действительно интересных инноваций.

Как что?

Например, некоторые дизайнеры изучают конструкции с защелкивающимся креплением. Это устраняет необходимость в таких материалах, как клей, что значительно упрощает разборку и переработку.

Это действительно умно.

Они также экспериментируют с полимерами на биологической основе.

Ага.

Они изготавливаются из возобновляемых ресурсов и могут быть компостированы или подвергнуты биоразложению по окончании срока службы.

Удивительно видеть, как этот акцент на устойчивом развитии действительно стимулирует инновации в проектировании пресс-форм.

Это.

Это напоминание о том, что даже в такой технической области, как эта, всегда есть место для творчества и свежего взгляда.

Вы правы. Я думаю, что внимание к устойчивому развитию будет только расти. Потребители хотят не только качественные, но и доступные по цене товары.

Верно.

Но они также хотят, чтобы они были экологически устойчивыми.

Захватывающе думать о потенциале более устойчивого будущего.

Это.

Но мы уже многое обсудили в этом подробном обзоре.

У нас есть.

Мы обсудили основные принципы проектирования пресс-форм, а также реальные проблемы, с которыми приходится сталкиваться в процессе работы.

Верно.

А теперь о важности устойчивого развития.

Да.

Думаю, пора немного отстраниться и поговорить о более широкой перспективе. О будущем проектирования пресс-форм.

Звучит неплохо. Мир проектирования пресс-форм постоянно развивается. Все эти технологические достижения и меняющиеся требования рынка, безусловно, требуют устойчивых решений.

Давайте сделаем небольшой перерыв, а когда вернёмся, рассмотрим некоторые инновации и тенденции, которые формируют будущее этой области.

Я не могу ждать.

Снова здравствуйте, уважаемые читатели! Мы рассмотрели основные принципы проектирования пресс-форм для литья под давлением, углубились в реальные проблемы и даже затронули растущую важность устойчивого развития.

Абсолютно.

Но теперь пришло время заглянуть в будущее.

Хорошо.

И давайте заглянем в будущее этой области. Инновации и тенденции, которые меняют способы производства этих повседневных пластиковых предметов.

Сейчас действительно захватывающее время для работы в сфере проектирования пресс-форм. Отрасль постоянно развивается, чему способствуют все эти достижения в области технологий, материалов и производственных процессов.

И, как мы уже говорили, устойчивое развитие больше не является второстепенным вопросом.

Неа.

Это ключевой фактор инноваций.

Это действительно так.

Итак, каковы основные тенденции, меняющие конструкцию пресс-форм?

Одним из наиболее значительных факторов является развитие автоматизированного проектирования и производства.

Хорошо.

Или CAD/CAM.

Правильно. CAD-CAM.

Эти инструменты действительно изменили процесс проектирования, позволив инженерам создавать сверхдетализированные 3D-модели.

Ух ты.

И виртуально смоделировать весь процесс формования.

То есть вы берете эти чертежи и превращаете их в интерактивные цифровые симуляции.

Точно.

Это потрясающе.

Да, это дает много преимуществ. Во-первых, это позволяет дизайнерам выявлять потенциальные проблемы и улучшать дизайн до того, как они начнут что-либо строить.

Таким образом, вы выявляете эти ошибки до того, как они превратятся в дорогостоящие просчеты.

Точно.

И я полагаю, это также позволяет создавать гораздо более точные и сложные конструкции.

Безусловно. С помощью CAD/CAM можно создавать пресс-формы со всеми этими сложными элементами и поднутрениями, которые были бы практически невозможны при использовании традиционных методов.

Итак, вы расширяете границы возможного в области литья пластмасс. Приведите несколько примеров использования CAD/CAM-систем для создания таких передовых разработок

Например, можно привести разработку так называемых конформных каналов охлаждения в пресс-формах.

Конформные каналы охлаждения?

Да. Традиционно каналы охлаждения были довольно простыми. Просто прямые каналы, просверленные в форме для циркуляции охлаждающей жидкости. Но CAD/CAM-системы позволяют конструкторам создавать сложные контурные каналы охлаждения, которые фактически повторяют форму полости формы.

Я пытаюсь это представить. В чём здесь польза?

Эти конформные каналы охлаждения обеспечивают более эффективное и равномерное охлаждение детали, что сокращает время цикла и улучшает качество детали.

Верно.

И даже потребляет меньше энергии.

Так что это беспроигрышная ситуация для всех.

Именно так. И это лишь один из примеров того, как CAD/CAM помогает дизайнерам создавать более качественные, точные и инновационные пресс-формы.

Хорошо. Мы обсудили CAD/CAM. Какие еще инновации формируют будущее проектирования пресс-форм?

Ещё одна тенденция, набирающая популярность, — это использование аддитивного производства, также известного как 3D-печать, для изготовления вставок в пресс-формы, а иногда даже целых пресс-форм.

Можно печатать формы на 3D-принтере.

Ты можешь.

Это потрясающе.

Это довольно круто.

Поэтому вместо того, чтобы вытачивать эту форму из металлического блока.

Ага.

Вы создаёте его слой за слоем, начиная с цифрового дизайна.

Точно.

Это как высокотехнологичная версия строительства песочного замка.

Мне нравится эта аналогия. И, как и в случае с песочным замком, здесь есть огромная гибкость. С помощью аддитивного производства можно создавать сложные формы, замысловатые внутренние элементы, которые были бы невозможны при традиционной механической обработке.

Это идеально подходит для создания прототипов или, возможно, для мелкосерийного производства.

Безусловно. Аддитивное производство позволяет быстро создавать прототипы и настраивать изделия под индивидуальные потребности.

Хорошо.

Это сокращает сроки выполнения заказов и открывает новые возможности для реализации инновационных разработок.

Итак, у нас есть CAD/CAM для точного проектирования и моделирования, а также 3D-печать для создания сложных геометрических форм и нестандартных элементов. Что еще нас ждет в будущем?

Ещё одна область, где наблюдается множество интересных инноваций, — это декорирование форм. Декорирование форм — это процесс, при котором декоративные элементы, такие как графика или текстуры, наносятся непосредственно на саму форму.

Таким образом, вместо того чтобы добавлять их позже, вы внедряете их с самого начала.

Точно.

Таким образом, эти изысканные покрытия встраиваются прямо в деталь.

Это отличная формулировка. Технология IMD имеет ряд преимуществ. Она позволяет сократить время и стоимость производства.

Верно.

Это делает украшения более долговечными и позволяет создавать более сложные и визуально привлекательные дизайны.

Это выгодно для всех. Где используется IMD?

Мы видим это повсюду: от салонов автомобилей до бытовой электроники, медицинских приборов и даже упаковки. Представьте себе смартфон с текстурированной задней панелью, которая не только отлично выглядит, но и обеспечивает лучший захват.

Ага.

Это imd.

Таким образом, это расширяет границы эстетики и функциональности этих пластиковых изделий.

Да, это так. И по мере совершенствования технологий мы увидим еще больше креативных способов их применения.

Итак, мы обсудили несколько интересных технологических достижений.

Ага.

А что насчет материалов? Появились ли какие-либо новые материалы, которые кардинально меняют подход к проектированию пресс-форм?

Безусловно. Мир материаловедения постоянно развивается, и существуют удивительные разработки, которые могут полностью изменить конструкцию пресс-форм. Одна из областей, привлекающих к себе много внимания, — это биополимеры.

Биополимеры? Что это такое?

Таким образом, традиционные пластмассы изготавливаются из нефти, которая является ограниченным ресурсом, а биополимеры производятся из возобновляемых источников, таких как растения, водоросли или даже бактерии.

То есть это пластик, сделанный из растений, в некотором роде.

И они предлагают ряд существенных преимуществ. Они возобновляемы и экологичны. Поэтому мы не так сильно зависим от ископаемого топлива.

Верно.

Они часто имеют меньший углеродный след. А некоторые биополимеры являются биоразлагаемыми или даже компостируемыми.

Ух ты.

Это значит, что они могут разлагаться естественным путем.

Это меняет правила игры.

Ага.

Но как эти новые материалы повлияют на конструкцию пресс-форм?

Зачастую их обработка отличается от обработки традиционных пластмасс. Могут потребоваться другие температуры, давления или скорости охлаждения. Поэтому конструкторам пресс-форм приходится корректировать свои конструкции и процессы с учетом этих уникальных свойств.

Это звучит как настоящий вызов.

Да, это так, но это также стимулирует множество инноваций. Дизайнеры создают новые конструкции пресс-форм и технологические процессы, специально разработанные для этих экологически чистых материалов.

Это действительно захватывающее зрелище.

Это.

Это глубокое погружение было невероятным.

Я согласен.

Мы прошли путь от основ проектирования пресс-форм до этих передовых инноваций.

Ага.

Совершенно очевидно, что эта область постоянно меняется, стремясь к совершенствованию, повышению эффективности и устойчивости.

Думаю, это отличное резюме.

Прежде чем мы закончим, я хочу сказать еще одну мысль. Мы обсудили техническую сторону вопроса, но в этой области также присутствует человеческий фактор.

Безусловно. За каждой крутой конструкцией пресс-формы стоит команда талантливых людей. Инженеры, дизайнеры, механики, техники. Все они вносят свой вклад, используя свои навыки, креативность и страсть к делу.

Именно их изобретательность и умение решать проблемы действительно двигают эту отрасль вперед.

Хорошо сказано.

Итак, мы завершаем наше углубленное исследование.

Хорошо.

Давайте поднимем бокалы за этих гениев, создающих формы! За это и за вас, наших замечательных слушателей! Спасибо, что присоединились к нам в этом путешествии. Мы надеемся, что вы по-новому оценили мир, стоящий за этими повседневными пластиковыми предметами. Пусть ваши умы, занимающиеся созданием форм, остаются любопытными, и мы увидимся с вами в нашем следующем глубоком погружении