Хорошо, с возвращением все. Сегодня мы углубимся в мир литья под давлением.

Ох, литье под давлением. Всегда весело.

Это. Но я думаю, что мы концентрируемся на крошечной детали, которая имеет огромное значение, и это линия разделения.

Да, линия разделения. Знаете, интересно, как такая маленькая вещь может создать или испортить продукт. Верно. Это действительно говорит о точности литья под давлением.

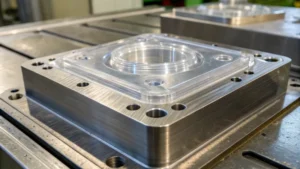

Абсолютно. И я думаю, что для тех, кто не очень знаком с литьем под давлением, вы знаете, подумайте о повседневных пластмассах, таких как ваши LEGO, приборные панели ваших автомобилей, вы знаете, даже о некоторых медицинских устройствах. Все они изготовлены методом литья под давлением. И мы собираемся поговорить обо всем этом и вникнуть в подробности благодаря этому очень подробному техническому документу, который мы нашли.

Потрясающий. Ага. Мы собираемся посмотреть, как эта линия разъема влияет на такие вещи, как точность размеров, форма детали, а также то, насколько хорошо она соединяется с другими деталями. Знаете, это может показаться техническим, но поверьте мне, это важно для вещей, которые вы используете каждый день.

Хорошо, прежде чем мы забежим вперед, давайте начнем с основ. Что такое линия разъема?

Хорошо, представьте, как закрывается раскладушка, ну, вы знаете, идеально. Эта линия, где встречаются две половинки, и есть ваша линия разделения. Здесь две половины формы соединяются, образуя пластиковую деталь.

В буквальном смысле, это разделительная линия между двумя сторонами формы.

Точно.

Хорошо. Достаточно просто. Но. Но наш исходный материал ясно дает понять, что эта линия — не просто косметическая вещь.

О, абсолютно нет. Если с этим не справиться должным образом, у вас могут получиться детали неправильного размера, деформированные и даже не совпадающие друг с другом. Верно. И все возвращается к этой линии разделения.

Хорошо, давайте разберем эти три ключевые области, которые вы упомянули, начиная с точности размеров.

Точность размеров заключается в том, чтобы каждая деталь каждый раз получалась точно нужного размера. Мы говорим о допусках до долей миллиметра. Ух ты. Если какая-то деталь хоть немного отклонится, она может разрушить всю сборку.

В нашем исходном материале действительно была история о партии шестерен, которая оказалась слишком маленькой из-за проблемы с линией разъема. И это просто подчеркивает, насколько важны эти крошечные измерения.

Да, абсолютно. Я имею в виду, подумай о ключе, да? Если ключ хоть на волосок мал.

Ага.

В замок он не влезет. Тот же принцип с шестернями или чем-то еще, что должно подходить. Именно так.

Хорошо, а как инженеры и производители обеспечивают такой уровень точности? Я думаю, это не просто закрытие шаблона и надежда на лучшее.

Нет-нет, ты абсолютно прав. Все сводится к тому, насколько хорошо эта форма выровнена, и во-вторых, насколько хорошо за ней ухаживают. Такое выравнивание формы похоже на закладку фундамента дома. Верно. Если он выключен, все, что построено сверху, будет кривым.

Отличная аналогия. Таким образом, если половины формы не идеально выровнены, детали по сути унаследуют эти несоответствия.

Точно. А еще есть уход, поддерживающий эту форму в отличной форме. Думайте об этом как о настройке двигателя вашего автомобиля, верно? Со временем форма изнашивается или слегка смещается, что нарушает точность измерений. Поэтому регулярное техническое обслуживание помогает выявить эти проблемы до того, как они перерастут в большие проблемы.

Говоря о бритье этих сложных частей, линии пробора, речь идет не только об эстетике, не так ли? Речь идет о целостности формы.

Это целостность формы. Это все, что нужно для того, чтобы убедиться, что деталь работает так, как должна. Это общая форма и структура детали, а не только то, как она выглядит.

Исходный материал. Я помню, как упоминал об этой проблеме, связанной с тонкими стенками, которые деформировались под давлением во время формования. Из-за этого им пришлось полностью перепроектировать деталь.

Да, это классический пример. Верно. Это все равно, что попытаться слепить тонкое, нежное печенье. Слишком сильное давление – и получится деформированный беспорядок.

Так что дело не только в самом давлении, но и в том, как это давление распределяется внутри формы. И тут наступает линия разделения.

Именно так. Линия разлуки. Во время формования могут создаваться области повышенного или пониженного давления, что может привести к их деформации. Вот почему вы знаете, что планирование на этапе проектирования имеет решающее значение.

Это похоже на то, как будто дизайнеры играют в 3D-шахматы, пытаясь предугадать, как будет течь расплавленный пластик и где будут находиться точки давления.

Это отличный способ выразить это. И одна из их ключевых стратегий — выбор лучшего места для этой разделительной линии. Поместите его в зону повышенного напряжения, особенно на тонкий срез, и вы напрашиваетесь на неприятности. Хотя иногда это неизбежно. И инженеры придумали несколько довольно умных обходных путей для таких ситуаций.

Итак, я полагаю, что между дизайнерами, создающими деталь, и изготовителями пресс-форм, которые на самом деле должны создавать пресс-форму, существует постоянная связь между дизайнерами, которые создают детали.

Абсолютно. Все дело в сотрудничестве. Дизайнеры должны понимать ограничения процесса формования, а производители пресс-форм должны поделиться своим опытом в том, как воплотить эти проекты в, ну, вы знаете, функциональную форму.

Это имеет смысл. Теперь давайте перейдем к третьей области, о которой вы упомянули. Точность сборки.

Хорошо. Думайте об этом как о проблеме с кусочками головоломки. У вас могут быть все отдельные детали отлиты идеально, но если они не соединяются друг с другом плавно во время сборки, что ж, у вас проблема.

Могу поспорить, что наш слушатель уже сталкивался с этим. При сборке мебели эти несовмещенные отверстия всегда доставляют неудобства. Но при литье под давлением допуски еще жестче, верно?

Абсолютно. Речь идет о долях миллиметра, иногда даже меньше. Даже малейшее несоответствие может вызвать проблемы. Вы получаете неприглядные зазоры, функциональные проблемы, целых девять ярдов.

У нашего источника был интересный анекдот о салоне автомобиля, в котором зазоры между панелями были неровными, и это не только плохо выглядело, но и вызывало дребезжание и протечки.

Это отличный пример того, как эти крошечные несоответствия могут иметь волновой эффект. В этом случае проблема возникла из-за небольшого смещения формы, используемой для изготовления панелей.

Итак, снова мы возвращаемся к точности выравнивания формы и обеспечению того, чтобы линия разъема не вносила нежелательных изменений.

Именно так. И именно поэтому общение между дизайнерами и производителями пресс-форм так важно. Дизайнерам необходимо четко донести свое видение. Любые особые требования к сборщикам и изготовителям пресс-форм, ну, они должны знать об этих критических точках сборки, когда создают эту форму.

Так что достижение идеального соответствия — это действительно командная работа. Все должны быть на одной волне. Хорошо, теперь, когда мы изучили эти три ключевые области, давайте перейдем к практике. Какие советы по освоению линии пробора? В нашем исходном материале было несколько отличных советов.

Что ж, как мы уже говорили, выравнивание формы — это самое важное. Это основа. Представьте себе, что вы пытаетесь построить идеальную башню из блоков немного разного размера. Не собираюсь работать. То же самое относится и к литью под давлением.

Источник фактически использовал эту аналогию с приготовлением сэндвича. Если ломтики хлеба не совпадают, все развалится.

Точно. Вам необходимо точное выравнивание, чтобы гарантировать, что половинки формы идеально соединятся друг с другом, сводя к минимуму риск любого отклонения размеров. И, конечно же, регулярное техническое обслуживание не может этого не подчеркнуть. Изношенная форма может действительно все испортить, приводя к разного рода несоответствиям и дефектам.

И я полагаю, что источник упомянул довольно унизительную историю о важности технического обслуживания.

О, да. Скажем так, я усвоил этот урок на собственном горьком опыте в начале своей карьеры. Недооценили важность регулярного обслуживания пресс-форм. Подумал, ах, это может продолжаться немного дольше. Большая ошибка.

Что случилось?

Изношенная форма вызвала всевозможные проблемы с линией разъема. У нас были нестыковки, дефекты, что угодно. Это было болезненное напоминание о том, что пренебрежение уходом за плесенью — это верный путь к катастрофе. Для меня это был поворотный момент. Я сейчас за профилактические меры. В наши дни я во многом полагаюсь на интеллектуальные системы мониторинга, чтобы обнаружить любые ранние признаки износа. Это похоже на систему раннего предупреждения о вашей плесени.

Поэтому вместо того, чтобы ждать, пока что-то сломается, вы активно следите за состоянием плесени и устраняете любые потенциальные проблемы до того, как они станут серьезными.

Точно. Это гораздо более эффективно и экономически выгодно в долгосрочной перспективе. Это все равно, что ходить к врачу на регулярные осмотры вместо того, чтобы ждать, пока вы придете.

Тяжело болен. Это отличная аналогия. Все о том, чтобы оставаться на шаг впереди и не допускать превращения небольших проблем в большие и дорогостоящие головные боли.

Именно так. И благодаря сегодняшним технологиям у нас есть инструменты для этого. Мы можем отслеживать все: от колебаний температуры и давления до точного положения половин формы.

Таким образом, вы собираете все эти данные, чтобы создать полную картину работы пресс-формы и выявить любые потенциальные проблемы, прежде чем они повлияют на качество деталей.

Точно. Это похоже на команду крошечных инспекторов, которые следят за тем, чтобы все прошло гладко.

Это фантастика. Похоже, что эти системы мониторинга действительно избавляют от необходимости гадать по поводу обслуживания пресс-формы.

Они определенно есть. И по мере развития технологий эти системы становятся все более сложными, предоставляя нам еще более полную информацию о процессе литья под давлением. Это захватывающее время для работы в этой области.

Могу поспорить. Итак, мы поговорили о поддержании выравнивания пресс-формы. А как насчет размещения самой линии разъема? Существуют ли какие-либо рекомендации или рекомендации по выбору оптимального местоположения?

Абсолютно. Стратегическое размещение является ключевым моментом. Следует избегать размещения этой линии разъема, например, на важных поверхностях или тонких участках, где она может поставить под угрозу структурную целостность детали. Помните эту аналогию с печеньем? Не стоит размещать его прямо посреди хрупкого элемента, который может легко деформироваться.

Верно. Никаких деликатных печенек в зонах высокого давления.

Точно. А когда вы имеете дело с более сложными конструкциями, очень важно тесно сотрудничать с изготовителями пресс-форм. У них есть опыт, позволяющий понять, как течет расплавленный пластик и как эта линия разъема повлияет на окончательную форму.

Звучит как тонкий танец между дизайном и инженерией.

Это отличный способ выразить это. Именно такое сотрудничество приводит к созданию успешного продукта, одновременно красивого и функционального. И дело не только в том, чтобы избежать проблем. Речь идет о расширении границ, поиске новых и инновационных способов использования линии разделения в наших интересах.

Теперь, прежде чем мы двинемся дальше, я хочу коснуться еще одного аспекта, упомянутого в исходном материале. Знаете, это часто является источником разочарования не только для производителей, но и для потребителей. Ну и поверхностные дефекты.

О да, эти надоедливые недостатки, они могут стать настоящей проблемой при литье под давлением. И эта линия разъема определенно может способствовать возникновению определенных типов дефектов поверхности. Подумайте об этом. Это как попытка закрыть книгу, в корешке которой застряла крошка. Создается неровная поверхность, верно?

Да, это имеет смысл. Поэтому, если половинки формы не идеально ровные или есть лишний материал, вы знаете, то, что они называют засветом вдоль линии разъема, это может создать дефекты на поверхности детали.

Точно. Вот почему выравнивание формы и правильное давление закрытия формы так важны. Необходимо убедиться, что половинки формы соединяются плавно, чтобы предотвратить появление дефектов поверхности.

А как насчет специальной обработки поверхности, о которой вы упоминали ранее? Как они помогают?

Думайте о них как о нанесении защитного покрытия на деликатную поверхность. Эти процедуры помогают сгладить мелкие дефекты, создать более равномерную поверхность. Мы используем разные методы, такие как полировка, текстурирование или даже нанесение специальных покрытий на поверхность формы.

Так что, например, слегка обработайте пластик, чтобы обеспечить гладкий и безупречный цвет лица.

Это интересный способ подумать об этом. И эти обработки могут существенно повлиять на общий вид и качество конечного продукта.

Таким образом, для достижения идеальной отделки требуется сочетание хорошего дизайна, правильного управления пресс-формой и иногда небольшой дополнительной обработки поверхности.

Точно. Все дело в использовании правильных инструментов и методов для достижения наших целей. Говоря об инструментах, давайте переключим тему и поговорим о будущем литья под давлением.

Ох, я весь внимание. Что на горизонте?

Что ж, в нашем исходном материале упоминается довольно передовая технология, которая меняет правила игры, когда дело доходит до линий разъема и, вы знаете, литья под давлением в целом. Например, 3D-сканирование становится все более важным в этой области.

3D сканирование. Это интересно. Я знаю, что он используется в различных отраслях промышленности, но как он применяется в литье под давлением?

О, это революционизирует наш подход к проектированию и анализу пресс-форм. С помощью 3D-сканирования мы можем создавать невероятно подробные цифровые модели наших форм вплоть до микроскопического уровня. Это позволяет нам анализировать эту линию разъема с уровнем точности, который раньше был недостижим.

Это похоже на рентгеновское зрение для ваших форм. Вы можете увидеть каждый уголок, каждую мельчайшую деталь.

Точно. Мы можем выявить потенциальные проблемные области, оптимизировать размещение линий разъема и даже смоделировать течение пластика, чтобы предсказать, как линия разъема повлияет на конечную деталь. Это невероятно мощно.

Таким образом, вы, по сути, создаете виртуальный двойник пресс-формы, который позволяет вам протестировать и усовершенствовать конструкцию еще до того, как вы начнете точную резку металла.

И это экономит огромное количество времени и ресурсов, не говоря уже о возможных головных болях в будущем.

Это похоже на хрустальный шар, который показывает, как будет вести себя пластик и где могут возникнуть потенциальные проблемы с линией разъема.

Это отличная аналогия. И именно такого рода технологические достижения раздвигают границы возможного в литье под давлением, позволяя нам создавать еще более сложные и замысловатые детали с невероятной точностью.

Все это невероятно познавательно, но прежде чем мы двинемся дальше, я хочу коснуться еще одного важного аспекта, упомянутого в нашем источнике, — роли общения и сотрудничества в этом процессе.

Да, невоспетые герои успешного литья под давлением. Открытое и эффективное общение имеет решающее значение в этой области, особенно когда речь идет об управлении этой разделительной линией.

Наш исходный материал подчеркивает важность тесного сотрудничества дизайнеров и производителей пресс-форм. Почему это сотрудничество так важно?

Воспринимайте это как обмен любимым рецептом. Вы хотите убедиться, что все понимают ингредиенты, шаги и, конечно же, желаемый результат.

Никаких секретных ингредиентов или неожиданных замен. Именно в мире литья под давлением.

Открытое общение является ключевым моментом. Конструкторам, им необходимо четко донести свое видение, какие-то конкретные требования к сборке. И производители пресс-форм должны поделиться своим опытом в том, как достичь этих целей, знаете ли, в рамках ограничений процесса формования.

Итак, речь идет о том, чтобы найти ту золотую середину, где дизайн соответствует осуществимости.

Точно. Ага. И вот здесь действительно пригодятся мозговые штурмы и совместные дискуссии. Часто именно в ходе этих разговоров вы обнаруживаете те творческие решения и те инновационные подходы, которые вы бы не нашли самостоятельно.

Так что дело не только в том, чтобы избежать проблем. Речь идет о расширении границ и поиске лучших способов делать что-то.

Абсолютно. Этот открытый диалог способствует развитию духа инноваций и постоянного совершенствования, что в конечном итоге приносит пользу всем участникам.

Итак, мы рассмотрели много вопросов, от основ линии разъема до некоторых довольно продвинутых методов и технологий. Но прежде чем мы завершим это глубокое погружение, я хочу вернуть это слушателю и спросить, почему его должно волновать все это?

Это отличный вопрос. Я думаю, что вывод здесь в том, что даже, казалось бы, незначительные детали могут оказать огромное влияние на конечный продукт. Эта разделительная линия может быть скрыта от глаз, но она играет решающую роль в качестве, функциональности и эстетике вещей, которые мы используем каждый день.

Так что в следующий раз, когда вы будете держать в руках пластиковый предмет или что-нибудь, присмотритесь. Вы можете просто заметить эту разделительную линию, и вы по-новому оцените сложность и изобретательность, которые были использованы при ее создании.

Абсолютно. Это напоминание о том, что за объектами, которые мы часто принимаем как должное, стоит целый мир дизайна и инженерии. И понимание тех скрытых элементов, которые могут дать нам более глубокое понимание вещей, которые мы используем каждый день.

Хорошо, я определенно сейчас начну искать эти разделительные линии. Это как маленькая охота за сокровищами.

Точно. Это интересный способ пообщаться с окружающим миром и оценить творческий подход и мастерство, необходимые для создания даже самых простых вещей.

Что ж, я думаю, что мы дали нашим слушателям о многом задуматься, но прежде чем мы их отпустим, я хочу высказать еще одну провокационную мысль.

Ох, я заинтригован. Что у тебя на уме?

Представьте, что вы дизайнер, работающий над совершенно новым продуктом. Возможно, это новый элегантный телефон или крутой кухонный гаджет. У вас есть это удивительное видение, но затем вы натыкаетесь на препятствие. Линия разлуки. Как создать что-то, что должно быть невидимым, но имеет такое огромное влияние?

Да, это настоящий вызов. Линия разделения, типа, она есть, она необходима, но хочется, чтобы она была максимально скрыта. Настоящий баланс.

И наш исходный материал как бы намекнул, что иногда бывает видимая линия пробора, ее просто не избежать. Итак, каковы некоторые из этих ситуаций и как с ними справляются инженеры?

Ну, иногда это просто сам дизайн. Представьте себе деталь со всеми этими сумасшедшими подрезами или взаимосвязанными элементами, верно? Это может заставить вас разместить линию разделения на более видном месте.

Так что не всегда получается полностью это скрыть. Иногда речь идет о стратегической интеграции этого в дизайн.

Вы поняли. И вот здесь проявляется настоящее творчество. Знаете, опытные дизайнеры могут использовать эту линию разделения в своих интересах, превратить ее в элемент дизайна, а не в недостаток.

Ох, это интересно. Превращение ограничения в возможность. Есть ли у вас примеры продуктов, в которых они это сделали?

О да, тонны. Подумайте, например, об эргономичных ручках, которые вы видите на инструментах или кухонных приборах. Часто эта линия разделения скрыта за тонкой канавкой или изменением текстуры, что добавляет хватке, знаете ли, а также делает ее красивой.

Это так умно. Это похоже на одну из тех оптических иллюзий. Вы видите одно, а на самом деле это совсем другое.

Да, именно. Все дело в использовании визуальных приемов и умных дизайнерских приемов, позволяющих совместить разделительную линию.

Похоже, проектирование для литья под давлением почти похоже на решение головоломки. У вас есть форма, материал, принцип работы и, конечно же, линия разделения, которую следует учитывать.

Это головоломка, и она мне никогда не надоест. Знаете, это сложно, это креативно и очень полезно, когда вы видите конечный продукт.

Ранее вы упомянули, что у вас было некоторое ага. Моменты в вашей карьере, особенно эти прощальные линии.

Ах, да.

Можете ли вы поделиться с нами одним?

О, я получил свою справедливую долю. Я помню один проект в начале моей карьеры: мы работали над этими крошечными шестеренками для маленького двигателя, очень сложными, и мы просто не могли довести их до нужного размера. Точности просто не было. Они неправильно сцепились. И мы были в тупике.

Итак, у вас был дизайн, была форма, но что-то не ладилось.

Точно. Потратил часы, я имею в виду, часы, рассматривая проекты, проверяя форму, корректируя и все такое. Ничего не помогло. И вот однажды я рассматривал эти бракованные шестерни под лупой, и меня осенило.

Что ты видел?

Линия разлуки. Это вызывало накопление небольшого количества дополнительного материала. Знаешь, мы позвоним Флэшу.

Ага.

По краям зубьев шестерни, речь идет о долях миллиметра, но этого хватило, чтобы все это выкинуть.

Ух ты. Итак, этот крошечный дефект в линии разделения был похож на эффект домино во всей системе.

Точно. Это был огромный урок. Мол, обратите внимание на эти детали. В итоге мы перепроектировали форму, чтобы исправить эту линию разъема, и, ура, проблема решена. Но это научило меня никогда не недооценивать эту маленькую строчку.

Какая история. Это действительно показывает, как даже самый маленький недостаток может иметь огромное влияние.

Конечно. Внимание к деталям – это ключ к успеху в этой области.

И вы также упомянули, что используете эти системы мониторинга, например, для того, чтобы следить за вашими формами. Что именно они делают?

Это похоже на группу крошечных инспекторов, работающих без перерыва. У них есть все эти датчики, которые отслеживают все внутри формы, например, температуру, давление и даже положение половин формы.

Итак, вы проводите плесени полный медицинский осмотр в режиме реального времени.

Вот и все. И, просматривая эти данные, мы можем выявить проблемы еще до того, как они проявятся на деталях. Например, мы видим скачок давления во время цикла. Это может означать, что форма не закрывается. Верно. Это может привести к вспышке или другим проблемам с разделительной линией.

Как система раннего предупреждения о вашей плесени.

Точно. Это дает нам время скорректировать процесс, запланировать техническое обслуживание или даже настроить саму форму, чтобы все работало гладко, а линии разъема были красивыми и чистыми.

Это потрясающе. Похоже, что эти системы мониторинга исключают все догадки.

Они есть. А по мере того, как технологии становятся еще лучше, эти системы становятся умнее, что дает нам еще больше понимания процесса. Позвольте мне вам сказать, что это действительно захватывающее время для работы в этой области.

Могу поспорить, что литье под давлением становится все более управляемым данными, такими как датчики и алгоритмы, помогая вам оптимизировать каждый шаг.

Абсолютно. Анализ данных, прогнозное моделирование — все это играет большую роль. Мы можем использовать эти данные не только для предотвращения проблем, но и для того, чтобы сделать работу более эффективной, менее расточительной, ну, вы знаете, и улучшить качество продукции.

Говоря об улучшении ситуации, я хочу вернуться к аспекту сотрудничества. Источник действительно подчеркнул, насколько важно для дизайнеров и производителей пресс-форм работать вместе.

О, да, это важно.

Почему это партнерство так важно?

Речь идет о соединении этого дизайнерского видения с реальностью реального создания вещи. У вас может быть лучший дизайн в мире, но если вы не можете его реализовать, это всего лишь красивая картинка.

Так что дело не только во внешности. Речь идет о создании чего-то, что можно производить эффективно и недорого.

Точно. И тут на помощь приходят производители форм. Это те, кто понимает процесс изнутри и снаружи, ограничения материалов и лучшие способы получения сложных форм.

Итак, настоящее партнерство, когда каждая сторона привносит свои собственные знания.

Абсолютно, да. И вот здесь и происходит волшебство. Дизайнеры придумывают классные функции, может быть, какие-то причудливые детали, а производители форм придумывают, как воплотить это в жизнь, ну, вы знаете, в рамках процесса.

Как творческий танец между формой и функцией.

Мне нравится, что. Это хороший способ выразить это. И когда вы добьетесь успеха в этом танце, вы получите красивый и работающий продукт. Я имею в виду, в этом весь смысл.

Прямо сейчас я хочу немного сменить тему и поговорить о том, что, как мне кажется, может быть интересно многим слушателям. Дефекты поверхности. Мы все хотим гладкого и идеального результата, но иногда возникают небольшие недостатки.

Да, это может быть сложно. Они влияют на то, как продукт выглядит, а иногда даже на то, насколько хорошо он работает.

Наш источник упомянул, что линии разъема на самом деле могут вызвать проблемы с тем, насколько ровной является поверхность. Можете ли вы рассказать нам об этом?

Конечно. Представьте себе, что вы закрываете книгу и видите, что в корешке застряла маленькая крошка, образовалась шишка. Верно. Что ж, если линия разделения не идеально выровнена или у вас есть дополнительный материал или вспышка, это то же самое. Вы получите неровную поверхность детали.

Ах, это имеет смысл. Итак, все сводится к тому, чтобы половинки формы идеально подходили друг к другу.

Вы поняли. Вот почему выравнивание и техническое обслуживание пресс-формы так важны. Хорошая форма, она идеально закрывается, сводя к минимуму эти недостатки.

А как насчет специальной обработки поверхности, о которой мы говорили ранее?

О, верно. Думайте о них как о защитном слое. Знаете, на нежной поверхности они сглаживают малейшие неровности, и получается красивый, ровный результат. Мы используем всевозможные техники. Полировка, текстурирование и даже специальные покрытия на поверхности формы.

Как день в спа для пластика, да?

Мне нравится, что. Но да, они имеют огромное значение для того, как продукт выглядит и ощущается в конечном итоге.

Ладно, пора снова переключить передачу. Давайте поговорим о будущем литья под давлением. Наш источник упомянул некоторые интересные новые технологии, такие как 3D-сканирование и передовое программное обеспечение CAD. Какое влияние они оказывают на линии разделения?

Эти технологии действительно меняют игру. С помощью 3D-сканирования мы можем создавать сверхдетальные цифровые модели наших форм, я имею в виду, вплоть до микроскопического уровня. Это означает, что мы можем анализировать линию разъема с уровнем точности, который раньше был невозможен.

Это похоже на рентгеновское зрение для ваших форм.

Точно. Мы можем обнаружить потенциальные проблемы, найти лучшее место для этой линии разъема и даже смоделировать, как будет течь пластик, посмотреть, как эта линия разъема повлияет на конечный продукт. Супер мощная штука.

Невероятный. Таким образом, вы создаете виртуальную копию формы, тестируете и совершенствуете ее еще до того, как изготовите настоящую вещь.

Это верно. Сэкономите много времени и денег и избавитесь от многих головных болей в дальнейшем.

Это похоже на хрустальный шар, показывающий, как будет вести себя пластик и где могут возникнуть проблемы с линией разъема.

Отличная аналогия. Это именно так. И именно эти достижения расширяют границы наших возможностей. С помощью литья под давлением мы можем изготавливать еще более сложные детали, сохраняя при этом невероятную точность.

Это потрясающе. Но прежде чем мы пойдем дальше, я хочу вернуться к человеческому элементу. Мы много говорили о технических вопросах, но мне интересно, знаете ли, мастерство и опыт. Какую роль они играют в освоении литья под давлением?

Это отличный момент. Технологии, конечно, важны, но именно люди, их навыки и опыт действительно делают это искусством.

Мне нравится, что.

Знаете, какими бы крутыми ни были наши программы и машины, они не смогут заменить интуицию изготовителя пресс-форм и решение проблем квалифицированного специалиста.

Именно такое сочетание человеческого опыта и технологий делает эту область такой интересной.

Абсолютно. Лучшие результаты достигаются, когда вы объединяете эти две вещи. Точность технологий и креативность, артистизм людей, которые действительно знают свое дело.

Подобно оркестру, каждый инструмент играет свою роль, создавая целое произведение.

Красивая аналогия. И именно эта гармония создает те удивительные изделия, отлитые под давлением, которые мы видим повсюду, вокруг нас.

Говоря об этих продуктах, я имею в виду, что разнообразие вещей, изготовленных с помощью литья под давлением, невероятно.

Это. Я имею в виду, подумай об этом. Крошечные детали в наших телефонах, огромные бамперы в машинах — это повсюду.

Это своего рода невидимая основа того, как мы создаем вещи сегодня.

Точно. И это просто показывает, насколько универсален и эффективен этот процесс. Всевозможные формы, размеры, текстуры, материалы, что угодно.

Удивительно, что за один процесс можно сделать что-то столь хрупкое, как контактная линза, и такое прочное, как деталь автомобиля.

Верно. Это действительно демонстрирует мощь и точность литья под давлением.

Итак, в этом глубоком погружении мы многое рассмотрели. Технические детали линий разъема, сотрудничество, способствующее инновациям.

Знаете, это было настоящее путешествие — исследовать мир литья под давлением через одну деталь, о которой большинство людей даже не задумываются.

Абсолютно. Но прежде чем мы подведем итоги, я хочу предложить нашим слушателям некоторые заключительные мысли и некоторые ключевые выводы.

Отличная идея. Давайте превратим все это во что-то практичное и познавательное для наших слушателей.

Итак, если бы нам пришлось подвести итог, что бы вы действительно хотели, чтобы наши слушатели запомнили обо всем этом мире литья под давлением и, знаете, об этой могучей разделительной линии?

Хм, это сложный вопрос. Я думаю, что в конечном итоге речь идет о том, чтобы не недооценивать влияние мелочей, которые кажутся незначительными. Знаешь, эта линия прощания - прекрасный пример. Большинство людей этого даже не замечают, но это влияет на весь дизайн, на весь производственный процесс.

Ага. Это похоже на то, что те скрытые элементы, те вещи, о которых вы не думаете, часто оказывают самое большое влияние. И я думаю, что это относится не только к литью под давлением, верно?

Абсолютно. Это верно для всего. Фундамент здания, код веб-сайта. Именно те невидимые вещи часто оказываются наиболее важными.

Мы говорили о том, как эта линия разъема влияет на все, например, на размер, форму детали, как она сочетается с другими деталями, а также о проблемах, связанных с дефектами поверхности и поддержанием форм в отличной форме.

Ага. Мы даже коснулись того, как, знаете ли, технологии меняют ситуацию. 3D-сканирование, современное программное обеспечение САПР. Это действительно меняет наше представление о линиях прощания.

Это было довольно глубокое погружение, но я думаю, что самое интересное для меня — это сотрудничество, понимаете?

О, это определенно командная работа. Дизайнеры, производители пресс-форм, инженеры, техники — у каждого своя роль.

И именно эта командная работа, эта страсть к тому, чтобы делать что-то лучше, действительно толкают всю отрасль вперед.

Очень вдохновляет видеть, как эти команды собираются вместе, решают сложные проблемы, создавая те маленькие детали, которые большинство людей даже не увидят, которые заставляют эти продукты работать.

Хорошо сказано. Хорошо, прежде чем мы продолжим, я хочу предложить нашим слушателям небольшое задание. В следующий раз, когда вы воспользуетесь чем-нибудь пластиковым, это может быть что угодно. Чехол для телефона, кофеварка, что угодно. Действительно посмотрите на это.

Ага. Постарайтесь найти эту линию разделения. Подумайте, почему они положили это сюда. Вы знаете, решения, которые были приняты, вся работа, которая была потрачена на создание того, что могло показаться простым объектом.

Это интересный способ, я не знаю, как бы соединиться с вещами вокруг нас. Цените креативность и умение создавать даже повседневные вещи.

Это своего рода маленький секрет для людей, разбирающихся в литье под давлением.

Мне это нравится. Итак, нашим слушателям: продолжайте исследовать, продолжать учиться и помнить об этих разделительных линиях.

Возможно, это глубокое погружение вдохновит вас взглянуть на вещи немного по-другому. Цените эти скрытые детали, и кто знает, может быть, вы даже сами создадите что-то удивительное.

И на этой ноте мы завершим это глубокое погружение в мир литья под давлением и могучей линии разъема. Спасибо, что присоединились к нам.

До следующего раза продолжайте работать в мозгу, продолжайте проявлять творческий подход и продолжайте глубоко погружаться в мир вокруг.