Привет всем. Снова здравствуйте. Сегодня мы углубимся, очень глубоко, в мир литья под давлением тонких деталей. Знаете, именно так изготавливают все эти очень тонкие, но прочные пластиковые детали. Вы видите их повсюду. В электронике, медицинском оборудовании, даже в супертонких чехлах для телефонов. У нас тут куча источников, которые нужно изучить. И поверьте, к концу этого урока вы сможете впечатлить всех своих друзей своими невероятными знаниями о пластике. Так что, если вы когда-нибудь задавались вопросом, как делают эти сложные детали такими тонкими, без... ну, вы понимаете.

Ага.

Жертвование силой.

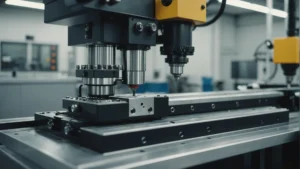

Это действительно увлекательный процесс, и все начинается с выбора подходящего пластика. Нельзя использовать любой пластик. Он должен обладать определенными свойствами, чтобы выдерживать нагрузки, возникающие при литье тонкостенных изделий.

Хорошо, давайте разберемся. Что делает тот или иной пластик подходящим для этого процесса?

Итак, одним из важнейших факторов является высокая текучесть. Представьте, что вы пытаетесь залить тесто для блинов в форму со всеми этими мельчайшими деталями. Вам нужно, чтобы тесто легко и быстро заполнило все щели и углубления. То же самое относится и к пластику при литье под давлением тонких стенок? Он должен обладать исключительными свойствами текучести, чтобы обеспечить полное заполнение этих тонких участков. Речь идёт о таких материалах, как модифицированный полипропилен (ПП) и полистирол (ПС). Они популярны, потому что легко заполняют даже очень узкие пространства.

Это как гонка со временем. Пластик должен заполнить форму.

Ага.

До того, как оно остынет и затвердеет.

Именно так. Но дело не только в скорости. Пластик также должен выдерживать высокие температуры, не разрушаясь. И вот тут вступает в дело термостойкость. Отличный пример — чехол для телефона. Подумайте, как он не плавится, даже когда лежит на солнце. Это и есть термостойкость в действии.

Это действительно очень верное замечание. Легко забыть, насколько сложна наука, лежащая в основе этих повседневных предметов. Поэтому нам нужна высокая текучесть для легкого заполнения и термостойкость для долговечности. Но я думаю, что при выборе подходящего пластика нужно учитывать и другие факторы, особенно при создании таких сложных конструкций.

О, вы совершенно правы. Сложности конструкции играют огромную роль в обеспечении успешного процесса формования. Например, добиться равномерной толщины стенок по всей детали может быть настоящей проблемой, особенно когда речь идет о таких тонких участках. Если пластик не растекается должным образом, могут возникнуть слабые места или несоответствия в конечном изделии.

Ах, вот тут-то и проявляется настоящая экспертиза. Дело не просто в том, чтобы взять любой пластик с полки. Важно понимать, как он будет вести себя в форме.

Именно так. И не будем забывать о возможности неполного заполнения формы пластиком. Это происходит, когда пластик не полностью заполняет форму. Опять же, наличие материала с высокой текучестью крайне важно для предотвращения этой проблемы.

Итак, выбор подходящего пластика — это баланс между хорошей текучестью, термостойкостью и идеальным заполнением формы для получения прочной, безупречной детали.

Вы попали в точку. И помимо всего прочего, мы должны учитывать стоимость этих материалов. Иногда сверхвысококачественный, сверхтермостойкий пластик может быть излишним для простой детали. Главное — найти золотую середину между производительностью и бюджетом.

Главное — найти золотую середину. Не слишком дорого, не слишком просто, а именно то, что нужно для конкретного применения. Допустим, мы нашли идеальный пластик. Что дальше? Думаю, сама форма для отливки играет довольно важную роль.

О, безусловно. Конструкция пресс-формы имеет решающее значение при литье под давлением тонкостенных материалов. Помните нашу аналогию с тестом для блинов? Так вот, если вы попытаетесь залить это тесто в очень сложную пресс-форму, вам нужно убедиться, что пресс-форма спроектирована идеально, чтобы все плавно и равномерно растекалось. То же самое и с пластиком.

Хорошо, это понятно. Но что делает конструкцию пресс-формы подходящей для таких тонкостенных деталей, и вот один из важных моментов.

Самое важное — это конструкция литникового канала. Это точка входа, через которую расплавленный пластик поступает в форму. Более крупные литники позволяют форме заполняться быстрее, а это значит, что мы можем изготовить больше деталей за меньшее время. Но дело не только в размере. Нужно также учитывать положение. Стратегическое расположение литникового канала чрезвычайно важно. Если расположить литник близко к тонким участкам, это поможет пластику быстро и равномерно достичь этих областей. Это снижает риск несоответствий.

Это как система полива. Вам нужно правильно расположить разбрызгиватели, чтобы весь газон поливался равномерно.

Это замечательная аналогия. И, подобно хорошей ирригационной системе, грамотно спроектированная форма обеспечивает плавное и равномерное распределение расплавленного пластика по всей полости формы. Но это еще не все. Нам также необходимо подумать об охлаждении.

Охлаждение? Почему это так важно?

Представьте, что расплавленный пластик, поступающий в форму, должен остыть и затвердеть очень контролируемым образом, чтобы сохранить свою форму и целостность. Если он остывает слишком быстро в одной области и слишком медленно в другой, это может привести к деформации, неравномерной усадке или даже внутренним напряжениям в пластике.

Так что дело не только в том, чтобы залить пластик. Важно правильно контролировать переход из жидкого состояния в твердое. Звучит как тонкий танец температуры и времени. Существуют ли какие-либо специальные методы, обеспечивающие равномерное охлаждение внутри формы?

Существуют, и некоторые из них просто потрясающие. Например, одна из технологий использует так называемые конформные охлаждающие каналы. Эти каналы спроектированы таким образом, чтобы повторять форму пресс-формы, что позволяет осуществлять целенаправленное охлаждение в очень специфических областях.

Хорошо, я себе это представляю. Эти каналы похожи на крошечные трубочки, проходящие внутри формы?

Вы правы. Это как специально разработанная система охлаждения, которая подает охлаждающую жидкость, обычно воду, именно туда, где она необходима. Это помогает нам более точно контролировать температуру и устранять зоны перегрева, которые могут вызывать проблемы во время охлаждения.

Ух ты, это действительно впечатляет. Это как миниатюрная система водопровода, встроенная прямо в форму. Проектирование форм звучит как искусство и наука одновременно, требующие глубокого понимания.

О материаловедении и даже немного о термодинамике. Вы совершенно правы. Это узкоспециализированная область, и специалисты, проектирующие эти пресс-формы, играют важнейшую роль в производстве высококачественных тонкостенных деталей.

Итак, у нас есть идеально подобранный пластик и тщательно разработанная форма.

Ага.

Что произойдет дальше?

Теперь перейдем к сути дела. К самому процессу литья под давлением. Именно здесь мы доводим все до совершенства, чтобы каждая деталь получилась идеальной.

Хорошо, давайте начнём. Какие ключевые моменты нам нужно доработать?

Это похоже на выпечку торта. У вас есть ингредиенты, миска для смешивания и духовка. Но чтобы получить идеальный торт, нужно правильно подобрать температуру духовки и время выпечки. Принцип тот же. У нас есть пластик, форма и машина для литья под давлением. Но чтобы получить безупречную деталь, нам нужно очень тщательно контролировать все параметры. Например, скорость впрыска, давление и температуру. Да, это тонкий баланс. Например, возьмем скорость впрыска. Нам нужно впрыскивать пластик достаточно быстро, чтобы заполнить форму до того, как он остынет и затвердеет, особенно это касается очень тонких участков. Но если мы будем двигаться слишком быстро, мы можем повредить пластик или вызвать дефекты в детали.

Таким образом, речь идет о поиске оптимального баланса между скоростью и точностью.

Именно так. Затем у нас есть давление впрыска. Нам нужно достаточное давление, чтобы протолкнуть пластик в каждый уголок формы. Так мы получаем красивую, цельную и детализированную деталь. Но если давление слишком высокое, мы можем перегрузить форму. Она может даже сломаться.

Похоже, права на ошибку практически нет. Существуют ли какие-либо рекомендации или правила, которые помогают определить идеальную скорость и давление впрыска?

Безусловно. Определение оптимальных параметров требует тщательного научного подхода. Например, вязкость пластика, его текучесть. Это играет большую роль. Если пластик очень вязкий, потребуется более высокое давление впрыска по сравнению с пластиком, который легко растекается.

Так что универсального подхода не существует. А как насчет температуры? Уверен, это тоже важно.

Безусловно. Температура — еще один очень важный фактор. Мы должны нагреть пластик до определенной температуры, чтобы он расплавился и стал текучим, готовым к литью под давлением. Но вот что интересно. Форма тоже должна быть нагрета до определенной температуры.

О, интересно. Почему так?

Всё сводится к тому, насколько быстро пластик остывает и затвердевает. Если форма холоднее, пластик остывает быстрее, а это значит, что мы можем производить больше деталей быстрее. Но если форма слишком холодная, пластик может затвердеть до того, как заполнится. Все эти нюансы, и в итоге получаются неполные или дефектные детали.

Понятно. Значит, всё должно быть в самый раз. Как в сказке про Златовласку. Не слишком горячо, не слишком холодно.

Именно так. Речь идёт о поиске оптимального баланса как для пластика, так и для температуры пресс-формы. Не слишком высокая, не слишком низкая. В самый раз. Чтобы процесс охлаждения проходил плавно и контролируемо, мы об этом поговорили.

Речь идёт о выборе подходящего пластика, тонкостях проектирования пресс-форм и этом деликатном балансе скорости, давления и температуры. Многое может пойти не так, если что-то будет сделано неправильно.

Вы совершенно правы. И именно поэтому так важно иметь подходящее оборудование. Нам нужны машины, способные поддерживать эти точные параметры стабильно и безотказно.

Это подводит нас к высокоскоростным машинам для литья под давлением. Они действительно необходимы для всего этого процесса.

Хорошо, давайте поговорим об этих машинах. Что делает их такими особенными? Ну, помните, мы говорили о скорости впрыска при литье тонкостенных изделий? Нам нужно быстро впрыскивать пластик, чтобы заполнить эти тонкие участки, прежде чем он успеет остыть. И именно это делают эти машины. Они созданы для скорости. Они могут работать с такими высокими скоростями впрыска, что позволяет нам изготавливать действительно сложные детали с тонкими стенками без ущерба для качества.

Таким образом, они не просто быстрые. Они созданы для выполнения специфических требований этого процесса. Что еще делает эти машины такими хорошими для литья тонких стенок?

Ещё один важный момент — возможность очень точного контроля давления впрыска. Помните, нам нужно достаточное давление для заполнения формы, но мы не хотим его переборщить. А эти высокоскоростные машины, эти сложные системы управления, позволяют нам точно настраивать давление впрыска, чтобы добиться оптимального заполнения без чрезмерной нагрузки на форму.

Всё дело в точности. Мы много говорили о технических аспектах, но как насчёт воздействия на окружающую среду? Является ли литьё под давлением тонких стенок экологически устойчивым процессом?

Это действительно отличный вопрос, и все больше людей задумываются над ним. Хорошая новость заключается в том, что литье под давлением тонких стенок имеет некоторые преимущества с точки зрения экологичности по сравнению с другими процессами.

Правда? Не думаю, что я бы догадался. Расскажи подробнее.

Итак, одно из главных преимуществ заключается в том, что мы используем меньше материала в целом, потому что делаем эти тонкие стенки. Нам требуется значительно меньше пластика для изготовления каждой детали. Меньше материала, меньше отходов, меньший углеродный след.

Таким образом, меньше — значит больше.

Да, довольно много.

Что еще делает тонкостенные профнастилы экологически устойчивыми?

Например, рассмотрим легкие детали. Особенно в таких отраслях, как автомобилестроение и аэрокосмическая промышленность, снижение веса имеет огромное значение. Поэтому использование тонкостенных формованных деталей может значительно сэкономить топливо.

Понятно. Значит, дело не только в материале, используемом в самой детали. Важно и то, как он влияет на другие области.

Верно. И еще есть возможность использовать переработанный пластик в этом процессе.

Это хороший вопрос. Это распространенное явление?

Ага.

Да, использовать переработанный пластик. В этом виде литья это становится все более распространенным.

Это становится все более распространенным явлением. Однако существуют и некоторые проблемы. Переработанный пластик иногда имеет непостоянные свойства, что затрудняет достижение того же уровня точности и качества. Но, как известно, в технологиях переработки и материаловедении достигнуто множество успехов, которые помогают преодолеть эти препятствия.

Похоже, отрасль работает над увеличением использования переработанных материалов. Это здорово. Есть ли еще какие-нибудь интересные инновации или тенденции в этой области?

Безусловно. Одна из самых интересных разработок — это биоразлагаемые пластмассы, то есть пластмассы, изготовленные из возобновляемых источников, таких как растения.

Пластмассы, изготовленные из растений. Звучит футуристично.

Это становится реальностью. Эти биоразлагаемые пластмассы способны по-настоящему произвести революцию в отрасли. Они предлагают действительно экологичную альтернативу традиционным пластмассам, тем, которые изготавливаются из нефти.

Таким образом, вместо того чтобы полагаться на ископаемое топливо, мы могли бы производить прочные, высококачественные пластмассы из растений. Это потрясающе. Какие же здесь возникают проблемы?

Ну, некоторые из них есть. Например, некоторые виды биопластика не обладают теми же характеристиками, что и традиционные пластмассы. Они могут быть более чувствительны к теплу или влаге, возможно, не такими прочными или долговечными.

Это балансирование между экологичностью и производительностью.

Да, иногда. Но исследователи постоянно работают над их усовершенствованием и добиваются больших успехов. Мы видим новые биоразлагаемые пластмассы, которые ничуть не хуже, а то и лучше традиционных. И это открывает целый мир возможностей для литья тонких стенок.

Это невероятно. Похоже, будущее литья под давлением тонких стенок полно возможностей.

Это действительно так. Речь идёт о расширении границ как в области устойчивого развития, так и в плане производительности.

Итак, мы обсудили вопросы устойчивого развития, что замечательно, но есть еще один момент, о котором нам нужно поговорить. Стоимость. Все это кажется очень сложным. Думаю, это недешево.

Вы правы, это может быть дорого. Но есть способы снизить затраты и найти хороший баланс между качеством и доступностью.

Я слушаю.

Один из лучших способов по-настоящему сосредоточиться на процессе проектирования — тщательно продумать, для чего должна быть предназначена деталь. Дизайнеры часто могут упростить вещи. Использование меньшего количества материала может снизить стоимость.

Работайте с умом, а не усерднее.

Именно так. А помните, мы говорили о конструкции затвора? О тех больших затворах, которые помогают быстрее заполнять форму. Они также позволяют уменьшить количество отходов, что экономит деньги.

Всё взаимосвязано. Что ещё может помочь снизить затраты?

Выбор материала. Как мы уже говорили, речь идет о поиске правильного баланса между стоимостью и качеством. Иногда более дешевый материал прекрасно справится со своей задачей, не жертвуя при этом важными характеристиками.

Имеет смысл.

Кроме того, машины для литья под давлением становятся все более эффективными. Новые машины потребляют меньше энергии, что со временем позволяет сэкономить деньги.

Таким образом, дело не только в первоначальной стоимости оборудования. А как насчет затрат на рабочую силу?

Это может быть существенно, особенно в местах с высокой заработной платой. Но достижения в области автоматизации и робототехники помогают оптимизировать процессы и сократить потребность в ручном труде. Кроме того, автоматизация может привести к большей стабильности и повышению качества.

Всё дело в инновациях.

Совершенно верно. И по мере развития технологий мы будем видеть еще больше инновационных решений, которые к тому же будут экономически эффективными. Вся отрасль движется к более устойчивым практикам. Сокращение отходов, экономия энергии, использование экологически чистых материалов без ущерба для качества или доступности.

Это было действительно увлекательное и глубокое погружение в технологию литья под давлением тонких стенок. Удивительно видеть сложность, скрывающуюся за чем-то, что кажется таким простым. Это заставляет задуматься обо всех различных продуктах, изготавливаемых с помощью этого процесса. Мы говорили о чехлах для телефонов, медицинских приборах и автомобильных деталях. Но что еще наши слушатели могут видеть в своей повседневной жизни?

Эл, подумай об электронике: ноутбуках, планшетах, даже о крошечных наушниках. Все они изготавливаются методом литья под давлением с использованием тонких стенок. Они должны быть легкими, но при этом прочными.

Верно. И я уверен, что автомобильная промышленность тоже его часто использует.

Да, безусловно. Приборные панели, дверные панели, бамперы, решетки радиатора. Литье под давлением с использованием тонких стенок позволяет создавать все эти сложные формы и детали, сохраняя при этом легкость автомобиля.

Дело не только во внешнем виде. Важна и функциональность. В каких ещё отраслях это широко используется?

В медицинской сфере шприцы, ингаляторы, даже самые сложные хирургические инструменты — все они требуют высочайшей точности и стерильности. И этот процесс идеально подходит для этого.

Удивительно, сколько всего использует этот один процесс. И я уверен, что по мере совершенствования технологий мы увидим еще больше подобных примеров.

Меня это расстраивает.

Прежде чем мы закончим, хотели бы вы поделиться с нашими слушателями одной главной мыслью?

В следующий раз, когда вы увидите пластиковое изделие, будь то что-то простое или действительно сложное технологическое устройство, остановитесь на мгновение и подумайте обо всей изобретательности и точности, которые были вложены в его изготовление. Литье под давлением тонких стенок. Это свидетельство человеческой креативности и нашей способности расширять границы возможностей материалов и производства.

Отлично сказано. Огромное спасибо нашему эксперту за то, что он провел нас через это путешествие. И спасибо нашим слушателям за то, что присоединились к нам в этом подробном обзоре тонкостенного литья под давлением. Надеемся, вы узнали что-то новое. До новых встреч, оставайтесь с нами