Итак, давайте перейдем к литью под давлением.

Хорошо.

Вероятно, вы сталкиваетесь с этим каждый день, но никогда об этом не задумываетесь.

Верно.

Представьте, что вы используете специальный кондитерский мешок, чтобы сделать идеально сформированные шоколадные конфеты.

Хорошо.

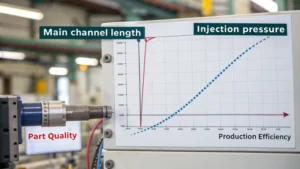

У вас есть форма и гладкий, текучий шоколад. Но что насчет сопла на упаковке? Оказывается, длина этого сопла, или основного канала (в терминологии литья под давлением), оказывает огромное влияние на конечный продукт.

Да, и именно это мы сегодня и собираемся разобрать, используя вашу подборку технических статей по этой, казалось бы, незначительной теме.

Верно.

Но это крайне важная деталь.

Итак, для тех, кто не является инженером.

Конечно.

Что такое литье под давлением?

Ага.

И почему нас вообще должно волновать это главное событие на канале?

По сути, именно так мы производим большинство изделий из пластика. Речь идёт обо всём: от чехлов для телефонов до деталей в автомобилях и самолётах.

Ух ты.

Расплавленный пластик впрыскивается под высоким давлением в форму.

Хорошо.

По мере охлаждения и затвердевания оно принимает форму формы.

Главный канал — это тот важнейший путь, по которому расплавленный пластик движется, прежде чем достичь полости формы.

Ах. Значит, если оно слишком длинное или слишком узкое, это может создать проблемы.

Одна из самых серьезных проблем — это потеря давления.

Хорошо.

Подобно попытке протолкнуть густую жидкость через узкую соломинку, более длинный канал означает, что пластик встречает большее сопротивление, что требует еще большего давления для полного заполнения формы.

Таким образом, более высокое давление означает больше проблем. Всё ли так просто?

Не обязательно. Конечно, можно спроектировать оборудование для работы при более высоком давлении, но это часто означает необходимость в более мощных и дорогих машинах для литья под давлением. Хорошо, но настоящая проблема в том, что давление не постоянно по всему каналу.

То есть, что именно колеблется?

Представьте себе водную горку с множеством поворотов и изгибов. Хорошо. Вода будет двигаться быстрее на одних участках и медленнее на других. Аналогично, в более длинном основном русле распределение давления может стать неравномерным.

Хорошо, я понимаю, к чему это ведет.

Ага.

Такое неравномерное давление, вероятно, негативно сказывается на конечном результате.

Вы поняли.

Ага.

Неравномерное распределение давления может привести к различным дефектам в отлитой детали.

Хорошо.

Речь идёт о деформации, когда деталь не сохраняет свою заданную форму, о различиях в размерах деталей, изготовленных из одной и той же пресс-формы, и о неравномерности качества поверхности.

Ужас.

Ага.

В одной из статей упоминался закон Хагенпаузула.

Верно.

Речь идёт о расчёте потерь давления. Используют ли конструкторы этот метод для точного расчета?

Абсолютно.

Хорошо.

Этот закон, по сути, количественно описывает потери давления. Он помогает инженерам прогнозировать, насколько упадет давление на заданной длине и диаметре канала.

Хорошо.

Они могут использовать эту информацию для принятия обоснованных решений относительно размеров канала.

Верно.

А также необходимое давление впрыска.

Звучит довольно сложно. Да. Вы же упоминали, что инженеры используют моделирование, верно?

Да.

Учитывают ли эти симуляции принципы Хагена-Пуазье? Существуют программы, подобные Moldflow, специально разработанные для литья под давлением. Симуляция учитывает все эти факторы.

Ух ты.

Конструкторы могут создать виртуальную модель пресс-формы и процесса литья под давлением, а затем запустить симуляции, чтобы увидеть, как различная длина каналов и другие переменные повлияют на распределение давления и конечный результат. Качество. Качество.

Таким образом, они могут фактически тестировать различные конструкции в цифровом виде, прежде чем фактически изготавливать форму.

Да.

Это довольно круто.

Да, это так. Этот тип моделирования невероятно ценен, поскольку позволяет инженерам выявлять потенциальные проблемы на ранних стадиях.

Хорошо.

Прежде чем вкладывать средства в дорогостоящее оборудование и производственные циклы.

Имеет смысл.

Ага.

В одной из статей приводится история о компании, производящей такие тонкостенные устройства.

Верно.

А когда они увеличили длину основного канала, возникли серьёзные проблемы. Что же произошло?

Это прекрасный пример того, как, казалось бы, незначительные изменения могут иметь большие последствия. Да. В том случае компания использовала определенный набор параметров для давления и скорости впрыска. Верно. Это прекрасно работало при первоначальной длине канала, но когда они его удлинили, эти параметры перестали быть достаточными.

Ух ты.

Потеря давления была настолько значительной, что они не смогли должным образом заполнить форму. О нет. Им пришлось либо резко увеличить давление впрыска, что могло повредить имеющееся оборудование, либо инвестировать в более мощную машину.

Таким образом, эта, казалось бы, незначительная корректировка дизайна в итоге оказала огромное влияние на их затраты и весь производственный процесс.

Совершенно верно. И это подчеркивает важность тщательного планирования и понимания взаимосвязи всех этих переменных при удержании инъекционного раствора.

Итак, мы обсудили недостатки более длинных основных каналов.

Верно.

Однако в плане упоминается, что бывают случаи, когда более длинный канал может быть наилучшим вариантом.

Конечно.

Как это работает?

В конечном итоге, все дело в компромиссах. Иногда может потребоваться более длинный канал, чтобы соответствовать конкретной конструкции пресс-формы или добиться определенного характера потока, благоприятного для конечного продукта.

Итак, каковы стратегии решения проблемы повышенных требований к давлению и риска дефектов, когда удлинение канала неизбежно?

Да. Ну, как мы уже обсуждали, один из вариантов — просто использовать машины для литья под давлением с более высоким допустимым давлением.

Хорошо.

Таким образом, они смогут справиться с возросшим спросом со стороны каналов с более длинными каналами, не перегружая себя работой.

Хорошо, это имеет смысл.

Ага.

Но, как вы уже упомянули, разве это не увеличит общие производственные затраты?

Верно.

Более крупные машины, большее энергопотребление. Кажется, это сведет на нет некоторые преимущества литья под давлением с точки зрения экономии затрат.

Вы совершенно правы. Это вопрос баланса.

Ага.

Другой подход, не требующий приобретения совершенно нового оборудования, заключается в регулировке скорости впрыска. Замедлив процесс, иногда можно снизить давление, необходимое для полного заполнения формы.

В таком случае, чем медленнее, тем лучше. Это кажется нелогичным.

Возможно, это и противоречит здравому смыслу, но это эффективно.

Хорошо.

И вы правы. Есть и недостатки. Более низкая скорость впрыска означает более длительный цикл. Это общее время, необходимое для изготовления каждой отдельной детали.

Верно.

А в производстве время — это деньги. Верно.

Верно. Это как попытка найти ту самую «зону Златовласки».

Точно.

Не слишком быстро, не слишком медленно.

Верно.

Но как раз. В самый раз. Чтобы сбалансировать эти противоречивые факторы, похоже, дизайнерам приходится стратегически продумывать каждый аспект процесса.

Да, это так. И именно здесь опыт и знания становятся столь важными.

Ага.

В статье об оптимизации длины канала упоминаются и другие интересные стратегии, такие как использование большего диаметра канала для компенсации потерь давления или стратегическое размещение затворов, являющихся точками входа расплавленного пластика, для обеспечения более равномерного потока.

О, эта идея с расположением затворов напоминает мне те видео, где расплавленный металл заливают в сложные формы для создания скульптур.

Ага.

Вы можете видеть, как расположение разливочного носика действительно влияет на то, как металл растекается и заполняет форму.

Это очень похожая концепция.

Ага.

Всё сводится к идее распределения давления.

Верно.

Необходимо убедиться, что расплавленный пластик плавно и равномерно распределяется по всей форме, и расположение литникового канала играет ключевую роль в достижении этой цели.

Хорошо. Мы обсудили процесс регулировки оборудования.

Ага.

Но что насчет самого материала?

Верно.

Играет ли какую-либо роль во всем этом тип используемого пластика?

Абсолютно.

Хорошо.

Разные виды пластика имеют разную вязкость.

Хорошо.

По сути, при температуре плавления они обладают сопротивлением текучести.

Верно.

То есть, это очень вязкий пластик, похожий на что-то густое и липкое.

Ага.

Для прохождения по каналу потребуется большее давление.

Хорошо.

Особенно длинный, по сравнению с низковязким пластиком, который легче течет.

Я начинаю понимать, что продолжительность основного канала — это лишь одна часть головоломки.

Ага.

И всё взаимосвязано.

Это, безусловно, сложная система.

Ага.

Статья о выборе материалов для литья под давлением подробно рассматривает некоторые проблемы, с которыми сталкиваются конструкторы. Например, им приходится учитывать не только текучесть материала, но и его прочность, гибкость, термостойкость — всевозможные свойства в зависимости от предполагаемого использования конечного продукта.

Верно. Потому что пластиковая вилка должна обладать другими свойствами, чем, скажем, чехол для телефона или автомобильная деталь.

Именно так. А затем нужно учесть такие факторы, как материал самой формы, температура расплавленного пластика, время охлаждения. Все эти переменные влияют на конечный результат.

Просто поразительно, сколько всего было сделано с помощью инженерных разработок.

Ага.

Содержится в каждом пластиковом изделии, которое мы используем.

Это.

Мне кажется, я начинаю видеть эти повседневные предметы в совершенно новом свете.

Это свидетельствует об изобретательности и умении решать проблемы людей, работающих в этой области.

Ага.

Они берут этот удивительный материал и придают ему форму предметов, из которых состоит наш современный мир.

Итак, подведем итог тому, что мы узнали до сих пор.

Хорошо.

Длина основного канала — это обманчиво важный фактор в литье под давлением, влияющий на все, от используемого оборудования до качества конечного продукта.

Верно.

Более длинные каналы могут создавать проблемы, связанные с потерей давления и неравномерным потоком.

Ага. Ага.

Возможные дефекты.

Верно.

Однако эти проблемы можно решить с помощью различных корректировок в конструкции и технологических процессах.

Абсолютно.

Главное — понимать эти компромиссы и принимать взвешенные решения.

Это отличное резюме.

Идти.

И я думаю, это подчеркивает ключевой момент: в литье под давлением не существует универсального решения.

Ага.

Речь идёт о поиске оптимального баланса между дизайном, функциональностью и эффективностью.

И я предполагаю, что этот оптимальный вариант будет разным для каждого отдельного продукта.

Ага.

В зависимости от материалов, желаемых свойств и так далее.

Именно так. И поэтому эта область так увлекательна. Это постоянное взаимодействие науки, техники и творчества.

Да. Что ж, это углубленное изучение вопроса определенно заставило меня по-новому взглянуть на сложность создания чего-то, казалось бы, простого, как пластиковая бутылка или игрушка.

Ага.

А что насчет вас? Что-нибудь в этих статьях особенно запомнилось или удивило вас?

Знаете, меня особенно поразила история о том, как компания пыталась изготовить эти тонкостенные гаджеты методом литья под давлением.

Ага.

Это лишь подчеркивает, как, казалось бы, незначительное изменение конструкции, такое как регулировка длины основного канала, может привести к целой череде проблем и неожиданным затратам.

Совершенно верно. Это хорошее напоминание о том, что в инженерной практике не бывает единичных решений.

Верно.

Всё взаимосвязано.

Именно так. И это заставляет по достоинству оценить профессионализм инженеров, которые постоянно жонглируют всеми этими переменными и находят креативные решения сложных проблем.

Конечно. Итак, прежде чем мы завершим этот подробный анализ, я знаю, что у вас есть наводящий на размышления вопрос к нашему слушателю. Что-то, что действительно заставит вас задуматься.

Итак, принимая во внимание все, что мы обсудили, представьте, что вы проектируете пресс-форму для литья под давлением.

Хорошо.

Какие еще факторы, помимо основной длины канала, необходимо учитывать для создания максимально качественного продукта?.

О, отличная шутка.

Ага.

Это наглядно демонстрирует, что мы были предельно сосредоточены на одной переменной, но это лишь один элемент гораздо более сложной головоломки.

Верно. Подумайте о таких вещах, как тип пластика, материал пресс-формы, температура, время охлаждения. Все эти решения влияют на качество, функциональность и даже экологичность конечного продукта.

Таким образом, речь идет не просто о создании работающего продукта. Речь идет о его качественном, эффективном и ответственном производстве.

Безусловно. И я надеюсь, что это подробное изучение позволило нашим слушателям по-новому оценить сложный мир литья под давлением и людей, которые его создают.

Я знаю, что многому научился.

Хорошо.

Удивительно осознавать, что каждый пластиковый продукт, к которому мы прикасаемся, проходит через этот невероятно сложный процесс.

Ага.

От крошечной капли расплавленного пластика, движущейся по главному каналу, до конечного предмета в наших руках — это действительно так.

И в следующий раз, когда вы возьмете в руки какой-нибудь пластиковый предмет, вы, возможно, увидите его в совершенно новом свете.

Я знаю, что так и сделаю. Спасибо, что присоединились ко мне в этом глубоком погружении. Ладно, до следующего раза