Добро пожаловать в очередное увлекательное путешествие вместе с нами. На этот раз мы погрузимся в мир литья под давлением.

Мир, полный возможностей, это правда.

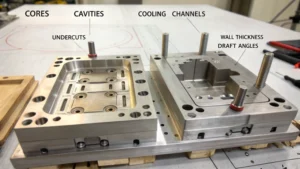

Но мы сосредоточимся на одном конкретном аспекте: как форма детали, её геометрия, влияет на используемую для её изготовления форму. Вы же не будете использовать форму для кекса с отверстием посередине (Bundt pan) для выпечки прямоугольного торта, верно?

Главное — подобрать подходящий инструмент для каждой задачи.

В качестве путеводителя для этого подробного изучения мы рассмотрим статью под названием «Как геометрия детали влияет на конструкцию пресс-формы при литье под давлением?»

Статья полна ценных наблюдений. Она наглядно демонстрирует, как, казалось бы, простые геометрические элементы могут как улучшить, так и испортить дизайн.

Всё дело в деталях, не так ли?

Безусловно. Например, толщина стенок.

Толщина стенки? Не думаю, что это так уж важно.

Но это так. Дело не только в прочности детали.

Что еще есть?

Толщина стенок оказывает существенное влияние на то, как расплавленный пластик охлаждается внутри формы.

А, я понимаю, к чему вы клоните.

Неравномерное охлаждение может привести к возникновению внутренних напряжений в детали.

Знаете, это как с деформированными товарами. Я представляю себе дешевые пластиковые игрушки, которые ломаются после нескольких использований.

Совершенно верно. Часто виновником является неравномерная толщина стенок. Представьте себе мост, состоящий из балок разной прочности. Одно слабое звено может обрушить всю конструкцию.

В этой статье упоминается случай, когда даже небольшое изменение толщины стенки привело к многократному растрескиванию изделия.

Представьте себе разочарование всех причастных.

Вполне логично. Теперь, когда мы говорим о размере, имеет ли значение общий размер формы, или важнее мелкие детали?

И то, и другое важно. Это, по сути, балансирование.

Как же так?

Конечно, все тонкости имеют решающее значение, но общий размер пресс-формы оказывает большое влияние на расход материала.

Таким образом, для изготовления формы большего размера требуется больше сырья.

Именно так. А это значит больше расходов и большее воздействие на окружающую среду. Мы должны помнить об устойчивом развитии.

Да, да. А что насчет этих подрезов, о которых я постоянно читаю в этой статье? Кажется, это действительно сложная задача для дизайнера.

И это еще не все. Подрезы похожи на маленькие крючки или углубления на кусочке пазла.

А, понятно. Они сделали соединение на защелках.

Именно так. Отлично подходит для функционального использования, но доставляет массу хлопот при формовке.

Как же так?

Они создают эти внутренние пространства, которые, собственно, и могут задерживать деталь внутри формы.

Ах, это всё равно что пытаться вытащить торт из формы для выпечки.

Именно так. Так как же мы можем их обойти? Иногда нам просто приходится перепроектировать деталь. Знаете, упростить эти подрезы, если это возможно.

Вполне логично, но есть ли другие варианты?

К счастью, технологии нас выручают. У нас есть такие штуки, как боковые подъемники или подъемники с боковым действием.

Что это такое?

Внутри формы находятся механизмы, которые отодвигают определенные участки в сторону. Это как небольшая хореография.

Это нужно для того, чтобы деталь могла чисто извлечься. Довольно здорово.

Это, конечно, усложняет и увеличивает стоимость. Иногда. Но этого неизбежно, если вам нужна эта функциональность.

Понятно. Это всё тонкий баланс между формой детали и принципом работы пресс-формы.

Это действительно так. И раз уж мы заговорили о том, как сделать всё плавным, нам нужно обсудить углы аэродинамического сопротивления.

Ах, да, эти ловкие мастера своего дела. В статье упоминается, что они довольно важны.

Это едва заметные выступы, встроенные в поверхность пресс-формы. Представьте, что вы скользите вниз по горке.

Наклон облегчает задачу.

Именно так работают углы уклона. Они обеспечивают легкое отсоединение детали без прилипания или повреждения.

Поэтому они имеют решающее значение для эффективности.

Безусловно. Более быстрая выталкивающая обработка означает большее количество деталей, производимых в час, что, в свою очередь, снижает затраты. Это бальзам на душу любому производителю.

Это логично. А есть ли какие-то конкретные правила для точной настройки углов аэродинамического сопротивления?

Безусловно. Идеальный угол зависит от нескольких факторов: геометрии детали, используемого материала и даже от того, насколько сильно пластик сжимается при охлаждении.

Усадка. Почему пластик сжимается при охлаждении?

Это хороший вопрос. Всё дело в молекулярной структуре пластика, понимаете?

Окей. Продолжайте.

При впрыскивании расплавленный пластик находится в расширенном состоянии, но по мере охлаждения молекулы плотнее сжимаются, что приводит к усадке.

Очаровательный.

Конструкторы фактически делают форму немного большего размера, чтобы компенсировать эту усадку. Все это заранее спланировано.

Ух ты, какая дальновидность! Получается, даже для простой детали требуется глубокое понимание материаловедения.

О, безусловно. Литье под давлением — это гораздо более сложный процесс, чем просто расплавление пластика и заливка его в форму.

Мы только начинаем разбираться в этом вопросе. И, говоря о сложностях, мне очень любопытна роль симметрии в проектировании пресс-форм.

Ах, симметрия. Это мощный инструмент, особенно для распределения напряжений.

Таким образом, симметричная конструкция по своей природе прочнее.

Понял. Это как качели.

Знаете, я не совсем понимаю.

Если обе стороны качелей сбалансированы, давление равномерное. Но если одна сторона тяжелее, то на эту сторону приходится большая нагрузка.

А, получается, симметрия обеспечивает баланс сил в процессе формования.

Именно так. Меньшее напряжение означает меньше дефектов и, в конечном итоге, более прочную деталь.

Ух ты. Так просто, и в то же время так эффективно.

Всё дело в элегантных принципах дизайна.

Знаете, всё это так увлекательно, но, думаю, пора сделать небольшой перерыв.

Звучит неплохо. Мы скоро вернемся, чтобы еще глубже погрузиться в мир литья под давлением. Добро пожаловать обратно. Готовы к еще большему погружению?

Конечно. В прошлый раз мы говорили о таких фундаментальных понятиях, как толщина стенок и углы тяги.

Основные элементы литья под давлением.

Теперь мне любопытно, что происходит, когда имеешь дело с действительно сложными формами. Применяются ли эти принципы по-прежнему?

Безусловно. На самом деле, они даже более важны.

Как же так?

Что ж, при работе со сложными геометрическими формами все эти принципы становится сложнее реализовать на практике.

Да, я могу себе представить.

Представьте себе деталь со всевозможными причудливыми изгибами, подрезами, различной толщиной стенок. Это настоящая головоломка.

Итак, как же дизайнеры вообще подходят к подобным задачам?

Вот тут-то и проявляется волшебство технологий. В нашем распоряжении такие мощные инструменты, как системы автоматизированного проектирования (САПР).

Хорошо, я слышал о CAD.

Это кардинально меняет ситуацию. Дизайнеры могут создавать сложные 3D-модели, а также виртуально моделировать весь процесс литья под давлением.

Это довольно круто.

Это как генеральная репетиция перед тем, как все станет по-настоящему понятным.

Таким образом, они могут выявить любые потенциальные проблемы на ранней стадии.

Совершенно верно. Одна из лучших функций — анализ потока расплава.

Анализ текучести расплава? Что это такое?

Это как если бы у вас было рентгеновское зрение, чтобы заглянуть внутрь формы. Вы можете увидеть, как расплавленный пластик будет растекаться по полостям.

Ух ты, это потрясающе.

Вы можете выявлять проблемные области, оптимизировать такие вещи, как, например, расположение затвора регулирования давления впрыска.

Таким образом, они могут проверить, не застрянет ли пластик или не остынет ли он неравномерно, еще до начала строительства.

Да. И, говоря об инновациях, мы уже кратко затронули тему топологической оптимизации. Вспомните смутно скульптора. Начиная с большого куска глины, он аккуратно удаляет материал, чтобы создать шедевр.

Да, понятно.

Оптимизация топологии — это что-то подобное, но для инженеров.

Таким образом, программное обеспечение может определить, где материал не нужен.

Ага.

При этом сохраняя прочность деталей.

Вы всё правильно поняли. Речь идёт о создании лёгких и высокоэффективных деталей. А также о сокращении отходов материалов.

Это невероятно. Где это вообще используется?

Подумайте об аэрокосмической отрасли, автомобильном дизайне, более лёгких автомобилях, повышенной топливной эффективности. Это действительно потрясающие вещи.

Уму непостижимо, правда. Да. А существуют ли разные виды этих алгоритмов оптимизации?

Отличный вопрос. На самом деле существует множество различных алгоритмов, каждый из которых имеет свои особенности.

Плюсы и минусы, выбор подходящего инструмента для работы.

Именно так. Некоторые алгоритмы нацелены на минимизацию веса. Другие же фокусируются на прочности или жесткости. Все зависит от ситуации.

Так что это не универсальный подход. Но есть ли какие-либо недостатки? Это кажется почти слишком хорошим, чтобы быть правдой.

Конечно, есть и сложности. Одна из самых больших — это сложность построения сетки. Программное обеспечение делит 3D-модель на мельчайшие элементы, образуя сетку, и точность оптимизации зависит от этой сетки.

Чем мельче сетка, тем лучше результат.

Но для этого требуется больше вычислительной мощности.

Это компромисс. Какие ещё существуют ограничения?

Ну, нужно учитывать технологичность производства.

Может быть, это я.

Иногда программа предлагает форму, которую, мягко говоря, невозможно воспроизвести с помощью современных технологий.

Значит, дело не только в том, что выдает программа?

Нет. Дизайнерам приходится использовать свой опыт, понимаете, свое понимание ограничений реального мира.

Это партнерство между человеком и машиной. В этом есть смысл.

И даже при всей этой навороченной технике мы не должны забывать об основных принципах, о которых мы говорили ранее.

Да, вы имеете в виду толщину стенок и углы тяги? Я думал, мы это уже переросли.

Они никуда не исчезают. Даже с самым лучшим программным обеспечением, если игнорировать эти вещи, у вас возникнут проблемы.

Значит, эти мелкие детали по-прежнему имеют значение, даже в таких высокотехнологичных процессорах?

Безусловно. Это как иметь дорогую духовку, но забыть её разогреть.

Хорошо, верное замечание. Эти детали могут как улучшить, так и испортить дизайн. А как насчет тех сложных подрезов, о которых мы говорили ранее?

С комплексными деталями всё становится ещё сложнее, это точно. Иногда нам приходится прибегать к хитрым уловкам.

Как что?

Стратегически расположенные запорные клапаны или раздвижные сердечники. Они словно маленькие помощники внутри формы.

Важно, чтобы всё прошло гладко. Это как маленький, хорошо скоординированный балет, который разворачивается внутри.

Это отличная формулировка. Суть в том, что сложность не означает отказ от основ. Она означает, что мы должны проявлять больше креативности.

Мы находим изящные решения этих сложных задач. И это всё невероятно увлекательно.

Мы только начинаем. Существует целый другой мир, которого мы еще даже не коснулись.

Что это такое?

Мир материалов. Все эти различные виды пластика и их уникальные свойства.

Мы уже говорили о пластике в целом, но, похоже, не весь пластик одинаков, да?

Даже близко нет. У каждого типа свой, ну, свой характер.

Можно сказать, меня это заинтриговало.

Приготовьтесь исследовать удивительный мир полимеров в заключительной части нашего подробного погружения.

Мы возвращаемся к заключительной части нашего путешествия в мир литья под давлением. Мы уже рассмотрели программное обеспечение для проектирования, даже эти надоедливые подрезы. Но теперь пришло время, собственно, к самим материалам.

Удивительно, насколько сильно выбор материала влияет на всё. На конструкцию пресс-формы, температуру, давление, даже на то, как деталь будет вести себя в дальнейшем.

Это как если бы мы обсуждали план и инструменты, а теперь наконец-то перешли к самим строительным блокам.

Отличная аналогия. Знаете, мы часто думаем о пластике просто как о пластике, верно?

Как будто всё одно и то же.

Но существует огромное разнообразие полимеров, каждый из которых обладает своими уникальными свойствами.

Итак, о каких именно объектах недвижимости идёт речь?

Ну, некоторые виды пластика очень прочные, очень жесткие, идеально подходят для таких вещей, как шестерни или корпуса. Другие же гибкие, то есть эластичные. Хорошо подходят для уплотнений, прокладок и тому подобного.

Понятно. Значит, всё зависит от того, для чего именно будет использоваться эта деталь.

Именно так. А еще есть термостойкость, цветовые решения. Все довольно сложно.

Ух ты, тут много над чем нужно подумать. Так как же дизайнеры выбирают подходящий пластик? Есть какой-то универсальный вариант или это всегда решается в каждом конкретном случае?

Безусловно, каждый случай индивидуален. Они тесно сотрудничают с инженерами, материаловедами, со всей командой, чтобы разобраться в ситуации.

Наш лучший кандидат на эту должность.

Да. Они учитывают функциональность детали, условия её эксплуатации и даже предполагаемый срок службы. Например, для медицинского изделия требуется совершенно другой пластик, чем, скажем, для детской игрушки.

Да, из-за стерилизации и тому подобного.

Именно так. Это как выбирать подходящую ткань для одежды. Вы же не будете использовать шелк для пошива плаща.

Вполне логично. И, как и в случае с тканями, я полагаю, существуют разные виды пластика.

Безусловно. У нас есть термопласты, которые можно плавить и переформовывать снова и снова.

О, например, перерабатываемый пластик.

Именно так. А их термореактивные пластмассы в процессе формования претерпевают химические изменения, поэтому их нельзя расплавить снова.

Итак, если они уже созданы, то созданы навсегда. Приведите несколько распространенных примеров каждого типа

Полиэтилен, или ПЭ, — это термопластик. Его можно увидеть повсюду. Пластиковые пакеты, молочные бутылки, всевозможные вещи. А ещё есть полиуретан (ПУ), это термореактивный пластик, используемый в поролоновых подушках, изоляционных материалах и тому подобном.

Удивительно, как эти крошечные молекулярные различия могут так сильно повлиять на поведение пластика. Вы упомянули ранее так называемый процент заполнения стеклом. Что это такое?

Отличное замечание. Добавление наполнителей в пластмассы — распространенный способ улучшения их свойств.

Это как добавить что-то ещё к уже имеющемуся набору элементов.

Именно так. Стекловолокно пользуется популярностью. Оно придает прочность и жесткость, не делая пластик намного тяжелее.

Значит, более высокий процент заполнения стекловолокном означает более прочную и жесткую деталь?

В целом, да. Но есть и обратная сторона медали.

Что ты имеешь в виду?

Слишком большое количество стекла может сделать пластик хрупким и затруднить его обработку. Важно найти оптимальный баланс.

Всегда приходится балансировать, не правда ли? Прочность против гибкости, стоимость против производительности.

Всё это часть задачи. И именно здесь по-настоящему проявляется профессионализм дизайнеров и инженеров. Им приходится учитывать все эти факторы.

В свете всех этих разговоров о новых видах пластика, мне стало любопытно узнать о переработанных материалах. Можно ли их использовать в литье под давлением?

Это отличный вопрос. И он становится все более и более важным, знаете ли, в контексте устойчивого развития и всего остального. Так что да, использование переработанного пластика определенно необходимо.

Возможно, но, полагаю, возникнут некоторые трудности.

Существуют переработанные пластмассы. Они, как правило, обладают более широким спектром, скажем так, свойств.

Потому что они были обработаны в смеси с другими видами пластика.

Совершенно верно. Контролировать консистенцию и качество конечного продукта может быть сложнее. Это немного похоже на выпечку торта из смеси разных видов муки. Вы можете не знать точно, каким он получится.

В итоге, ситуация становится менее предсказуемой. Но есть ли способы это исправить?

О, безусловно. Дизайнеры придумывают довольно оригинальные решения, например, используют смеси переработанных и первичных материалов или тщательно контролируют процесс переработки, чтобы обеспечить большую однородность.

Приятно осознавать, что устойчивое развитие является приоритетом. Итак, мы рассмотрели дизайн, программное обеспечение, материалы. Что же является последним компонентом всего этого процесса?

Человеческий фактор. Квалифицированные инженеры, механики, техники — именно они объединяют все это воедино.

Даже при наличии всех этих технологий, это по-прежнему процесс, управляемый человеком.

Безусловно. Именно это сотрудничество между человеческой изобретательностью и технологическими инновациями обеспечивает успех всего этого.

Это было невероятное путешествие. Я никогда не представлял, сколько труда вкладывается в создание этих обычных пластиковых предметов. Это целый мир дизайна и инженерии.

Я рад, что вам понравилось. Помните, в следующий раз, когда вы возьмете в руки какой-нибудь пластиковый продукт, подумайте обо всех этапах его создания, от первоначальной идеи до конечного производства.

Это действительно впечатляет. Что ж, я думаю, мы сегодня многое обсудили. Спасибо, что присоединились к нам в этом подробном обзоре литья под давлением.

Всё удовольствие было на моей стороне. Продолжайте исследовать, продолжайте