Хорошо, давайте углубимся в эту стопку статей и технических заметок, которые вы прислали о системах выталкивания из пресс-форм. Вау. Я уже теряюсь в этих подробных иллюстрациях. Некоторые из них настолько замысловатые. Похоже, вы готовитесь к довольно серьезному проекту по литью под давлением.

Выбор правильной системы выброса может как обеспечить успех, так и привести к провалу вашего проекта. Это не так просто, как просто выбрать одну и надеяться на лучшее. Вам действительно нужно адаптировать свой выбор к вашим конкретным потребностям.

Вот почему мы здесь для этого подробного анализа. Наша миссия — предоставить вам знания, необходимые для выбора правильной системы выталкивания для вашего проекта, чтобы вы каждый раз получали идеально ровные детали, выходящие из формы.

Сразу хочу подчеркнуть одну важную вещь: универсальной и оптимальной системы выброса не существует. Все сводится к пониманию взаимодействия различных факторов.

Ага.

Между вашим проектом детали.

Ага.

Используемый вами материал.

Ага.

И желаемый результат.

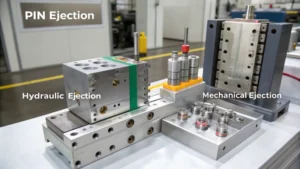

Итак, давайте начнем. В исходном материале говорится, что выталкивание деталей штифтами — это основной рабочий инструмент в отрасли. Я помню историю о том, как раньше, когда эти крошечные штифты выталкивали отлитую деталь, это казалось настоящим волшебством. Почему же системы выталкивания деталей штифтами так популярны?

Выталкивание деталей штифтами часто является предпочтительным вариантом для простых конструкций и ограниченного бюджета. Для выталкивания детали используются закаленные стальные штифты, обычно из стали AISIH13 или D2. Они долговечны и при правильном проектировании могут обеспечить достаточное усилие для большинства применений.

В источнике упоминалось использование разных марок стали для штифтов в зависимости от материала отливки и желаемой чистоты поверхности. Там даже есть таблица с конкретными марками и их свойствами. Предел прочности на растяжение, твердость, все такое прочее. Это гораздо подробнее, чем я когда-либо представлял.

Удивительно, не правда ли? Выбор стали напрямую влияет на производительность и срок службы системы. Необходимо учитывать износостойкость стали по отношению к формовочному материалу, теплопроводность для отвода тепла и даже потенциальную коррозию, если речь идет о некоторых полимерах.

Ага.

Это целая отдельная наука.

Так что дело не просто в том, чтобы воткнуть булавку. На самом деле, выбор подходящей булавки для конкретной задачи требует тщательного обдумывания.

Совершенно верно. И даже при тщательном отборе, механизм выброса штифтов имеет свои ограничения. Один из самых больших недостатков — это возможность появления следов от штифтов. Эти крошечные дефекты, остающиеся в местах контакта штифтов.

Эти следы чем-то напоминают отпечатки катапультной системы.

Это хороший способ выразить это.

Ага.

И хотя эти следы могут не стать решающим фактором для каждого проекта, их, безусловно, следует учитывать, если вы стремитесь к безупречной отделке поверхности.

Что же происходит, когда эти контрольные метки не помогают? Какие еще системы выброса гильз есть в нашем арсенале?

Именно тогда мы начинаем осваивать более специализированные системы, каждая из которых имеет свои преимущества и недостатки.

Ага.

Итак, перейдем к выталкиванию гильз, которое, по описанию источника, является лучшим методом для цилиндрических деталей.

Я представляю себе что-то вроде выталкивания идеально сформированного цилиндра из трубки. Это основная идея?

Вы на верном пути. При выталкивании с помощью втулки используется цилиндрическая втулка, часто изготовленная из закаленной стали или алюминия, в зависимости от области применения, которая охватывает и поддерживает деталь во время выталкивания. Это обеспечивает равномерное распределение усилия и устраняет те надоедливые следы, которые могут оставаться после использования штифтов.

Это как нежно обнять деталь, когда она извлекается из формы. Никаких резких движений или тычков.

Это отличная аналогия, и она подчеркивает одно из ключевых преимуществ технологии выталкивания гильз. Речь идет о возможности получения деталей с безупречной поверхностью. Представьте себе, например, глянцевый косметический контейнер или прецизионный медицинский компонент.

Источник даже сравнивает это с хирургическим удалением. Точность, контроль и минимизация травмирующей нагрузки на обрабатываемую часть. Но, думаю, за эту точность приходится платить, верно?

Вы правы. Системы выталкивания гильз могут быть дороже, чем системы выталкивания из бункера, как с точки зрения первоначальных инвестиций, так и сложности обработки пресс-формы.

Таким образом, это компромисс. Более высокая стоимость за лучшее качество обработки поверхности и более деликатное извлечение.

Именно так. И это здесь главная тема. Всегда нужно найти баланс между стоимостью, производительностью и конкретными требованиями вашего проекта.

Говоря о деликатных деталях, источник упоминает выброс лезвий для сверхтонких или сложных конструкций. Это звучит как самый деликатный метод выброса из всех существующих. В чем же дело?

Выталкивание лезвием – это вопрос точности. В нем используются тонкие, тщательно расположенные лезвия, часто изготовленные из пружинной стали или бериллиевой меди, которые обладают гибкостью и прочностью, позволяющими аккуратно извлечь деталь из полости пресс-формы. Представьте себе деталь со сложными подрезами или деликатными деталями, которые легко могут быть повреждены штифтом или даже втулкой.

В источнике его даже называют ювелиром среди систем выброса из-за его точности и способности обрабатывать деликатные геометрические формы.

Это уместное сравнение. Выброс лезвий требует тщательной конструкции и точной обработки, чтобы гарантировать, что лезвия прикладывают именно ту силу, которая необходима, в нужных местах. Слишком малая сила — и деталь может застрять. Слишком большая — и вы рискуете погнуть или сломать эти хрупкие детали.

Похоже, это система с высоким риском и высокой потенциальной выгодой.

Вполне возможно, но при правильном подходе это дает потрясающие результаты, особенно для деталей сложной формы и замысловатых элементов.

Итак, у нас есть штифты, втулки и лезвия. Есть ли в этом наборе систем выброса гильз какой-нибудь «тяжеловес»?

Речь идёт о съемной пластине, основной рабочей лошадке для крупных и тяжёлых деталей. В этой системе используется пластина с точно обработанным отверстием, которое повторяет форму детали. По мере открытия пресс-формы пластина снимает деталь, обеспечивая равномерное распределение усилия по большей площади поверхности.

В источнике упоминается использование съемных пластин для таких вещей, как автомобильные компоненты и крупные детали корпусов. Для всего, что требует большей силы для выброса.

Это оптимальное решение, когда требуется надежное извлечение деталей, которые могут деформироваться или застревать из-за своих размеров и сложности.

Итак, у нас есть четыре основных претендента. Втулка штифта, лезвие и съемная пластина, каждая со своими сильными и слабыми сторонами в зависимости от применения. Но как вообще начать выбирать подходящий вариант для конкретного проекта?

Вот тут-то и начинается самое интересное. Нам нужно начать думать о самой детали, ее конструкции, материале, из которого она изготовлена, и желаемой чистоте поверхности. Все эти факторы играют решающую роль в определении того, какая система выброса будет наиболее эффективной.

Источник утверждает, что это как подобрать ключ к замку. Неправильный ключ не подойдет, и вы даже можете повредить замок, пытаясь взломать его.

Это хорошая аналогия. А чтобы подобрать правильный ключ для вашей системы выброса, давайте начнем с более подробного рассмотрения того, как конструкция детали влияет на наш выбор.

Итак, мы поговорим о том, как конструкция детали определяет оптимальную систему выброса. В исходном материале используется наглядная аналогия с новорожденным котенком, чтобы проиллюстрировать этот момент. Сложные детали требуют более бережного обращения, чем более простые конструкции. Все дело в минимизации нагрузки и предотвращении повреждений.

Безусловно. Это отличное изображение. Если ваша деталь имеет тонкие элементы, подрезы или тонкие стенки, вам нужно быть особенно осторожным с усилием выталкивания и точками контакта. Вы даже можете рассмотреть возможность использования пневматической или гидравлической системы для действительно деликатного подхода. Эти системы используют сжатый воздух или гидравлическую жидкость для бережного выталкивания детали из формы, минимизируя любой риск повреждения.

В исходном материале приводятся конкретные примеры, такие как использование выброса воздуха для тонкостенных оптических линз. Или сложные микрофлюидные устройства. Все, что можно легко выполнить или изготовить на заказ.

Совершенно верно. Все дело в оценке хрупкости детали и выборе метода извлечения, который не нарушит ее целостность.

А как насчет качества обработки поверхности? Думаю, это тоже играет роль при выборе подходящей системы выброса.

Безусловно. Если вы стремитесь к глянцевой поверхности, как, например, на автомобильной детали или бытовой электронике, вам нужно свести к минимуму любой контакт, который может оставить следы. Выброс штифтов, вероятно, исключен, если вы не готовы к постобработке. Да. Чтобы отполировать эти следы. В данном случае лучше подойдет выброс втулки, обеспечивающий плавный и равномерный контакт.

В источнике приводятся количественные данные, указывающие на то, что для глянцевых поверхностей часто требуется средняя шероховатость менее 4 микрометров. Достижение такого уровня гладкости при использовании штифтового метода было бы невероятно сложной задачей.

Верно. И именно здесь понимание этих технических характеристик становится решающим. Вам необходимо согласовать выбор системы выталкивания с требованиями к качеству поверхности конечного продукта.

В источнике представлена удобная таблица, в которой подробно описана типичная шероховатость поверхности, достижимая при использовании различных систем выталкивания. Это своего рода шпаргалка для подбора оптимального метода выталкивания в соответствии с желаемым качеством поверхности. Но помимо качества поверхности, необходимо также обсудить усилие выталкивания. Какое давление требуется для безопасного извлечения детали из формы?

Это еще один важный фактор, тесно связанный со свойствами самого материала детали. Слишком большое усилие может привести к деформации, растрескиванию или даже поломке детали. Слишком малое усилие может привести к прилипанию детали к пресс-форме, что вызовет задержки в производстве и потенциально повредит саму пресс-форму.

В источнике приведена формула для расчета силы выталкивания, и она гораздо сложнее, чем я себе представлял. Она учитывает проекционную площадь детали, коэффициент трения между деталью и пресс-формой и даже скорость усадки материала при охлаждении.

Удивительно, сколько науки в это вкладывается. Да, что-то, что кажется таким простым. Но правильная настройка силы выталкивания имеет решающее значение для плавного и эффективного процесса формования.

В источнике также упоминается так называемый ход выталкивания — расстояние, на которое должны переместиться выталкивающие штифты или втулки, чтобы полностью извлечь деталь из пресс-формы. Подчеркивается важность обеспечения достаточного зазора, чтобы предотвратить застревание детали или ее повреждение.

Безусловно. Необходимо продумать всю последовательность извлечения, от первоначального нажатия до окончательного освобождения, и убедиться, что есть достаточно места для свободного перемещения детали без каких-либо препятствий.

Итак, мы говорили о том, как конструкция детали влияет на выбор системы выталкивания, но нельзя забывать и о самих материалах. В исходном материале подчеркивается совместимость материала системы выталкивания с материалом, из которого изготавливается отливка. Там даже приводится пример использования более мягкого материала для предотвращения царапин на хрупкой пластиковой детали.

Это отличное напоминание о том, что выбор материала выходит за рамки одной лишь детали. Да, необходимо учитывать всю экосистему внутри формы. Как взаимодействуют различные материалы, как они реагируют на температуру и давление, и как изнашиваются со временем.

В источнике это объясняется следующим образом: твердость, теплопроводность и коэффициент трения — это три основных параметра при выборе подходящего материала для вашей системы выброса.

Совершенно верно. Твердость определяет долговечность системы и ее износостойкость. Теплопроводность влияет на скорость отвода тепла от формы, что сказывается на времени охлаждения и качестве детали. А коэффициент трения определяет, насколько легко деталь скользит по системе выталкивания.

Это как поиск идеальной пары обуви. Нужно учитывать посадку, комфорт и то, насколько хорошо они себя показывают в различных условиях.

Совершенно верно. И, как и в случае с обувью, существуют разные материалы, подходящие для разных применений. Сталь известна своей долговечностью и прочностью, что делает ее хорошим выбором для высокотехнологичных применений. Алюминий легче и обладает лучшей теплопроводностью, что может быть преимуществом для некоторых формовочных материалов. А еще есть более мягкие материалы, такие как бронза или даже полимеры, которые можно использовать для деликатных деталей, где минимизация контакта с поверхностью имеет первостепенное значение.

Таким образом, выбор материала — дело столь же сложное, как и выбор самой системы выброса. Главное — понимать взаимосвязь между этими различными факторами и принимать обоснованные решения, исходя из конкретных потребностей вашего проекта.

Безусловно. И это подводит нас к следующему уровню сложности. К проблемам и потенциальным ловушкам, с которыми мы можем столкнуться при внедрении этих систем катапультирования.

В исходном материале всё не приукрашивается. Целый раздел посвящён тому, что может пойти не так. Это своего рода поучительная история для всех, кто собирается заняться проектированием пресс-форм.

Важно помнить о потенциальных трудностях, чтобы быть готовыми к их решению. Одна из самых распространенных проблем, как мы уже обсуждали, — это неправильный расчет силы выброса.

Источник рассказывает историю о проекте, где из-за неправильно рассчитанной силы выталкивания партия деталей деформировалась или треснула. Это настоящий производственный кошмар.

Это случается чаще, чем вы думаете. Формула для расчета силы выброса выглядит достаточно простой, но она включает в себя множество переменных. И даже небольшая ошибка в одной из этих переменных может иметь каскадный эффект на результат.

Это как рецепт. Даже если вы точно следуете инструкциям, использование неправильного ингредиента или неправильное количество могут привести к результату, который вы не ожидали.

Это отличная аналогия. И, как и в случае с рецептом, существуют определенные советы и приемы, которые могут помочь обеспечить успех. Издание The Source рекомендует использовать программное обеспечение для моделирования процесса выталкивания и оптимизации силы в зависимости от конкретной геометрии и свойств материала детали.

Это как виртуальная экспериментальная кухня, где можно экспериментировать с различными параметрами и смотреть, как они влияют на конечный результат.

Именно так. И это позволяет выявлять потенциальные проблемы до того, как они возникнут в реальном мире, экономя время, деньги и избавляя от множества разочарований.

Ещё одна проблема, упомянутая в источнике, — это плохая соосность компонентов системы выброса гильз. Это всё равно что пытаться вставить квадратный колышек в круглое отверстие. Просто не получится.

Несоосность может вызвать самые разные проблемы. Неравномерное усилие выталкивания, повреждение деталей и даже заклинивание выталкивающих штифтов, которые никак не хотят сдвигаться с места. Это напоминание о том, что даже самые хорошо спроектированные системы требуют точной сборки и регулярного технического обслуживания, чтобы обеспечить их слаженную работу.

Это как оркестр. Если хотя бы один инструмент расстроен, это нарушает всё представление.

Это идеальное сравнение. И подобно дирижеру оркестра, конструктор пресс-форм должен обеспечить слаженную работу всех компонентов для достижения гармоничного результата.

Издание The Source также подчеркивает важность правильной интеграции системы охлаждения. Оно показывает, что система охлаждения — это незаметный, но важный элемент успешного катапультирования.

Можно иметь самую идеально спроектированную систему выталкивания в мире, но если система охлаждения не соответствует требованиям, возникнут проблемы. Неравномерное охлаждение может привести к деформации деталей, которые прилипают к форме, превращая процесс выталкивания в настоящий кошмар.

Это похоже на цепную реакцию. Одно слабое звено может нарушить весь процесс.

Именно поэтому так важно рассматривать охлаждение как неотъемлемую часть конструкции системы выталкивания. Вам нужна система, которая обеспечивает равномерное распределение температуры по всей форме, позволяя детали правильно затвердеть и чисто извлечься.

Именно здесь вступают в игру такие вещи, как конформные каналы охлаждения. В материалах Source есть целый раздел, посвященный достижениям в области технологий охлаждения и тому, как они улучшают характеристики пресс-форм.

Конформные каналы охлаждения кардинально меняют ситуацию. Они позволяют создавать каналы охлаждения, повторяющие контуры детали, обеспечивая целенаправленное охлаждение в определенных областях и более равномерное распределение температуры.

Это как иметь специально разработанную систему охлаждения, которая идеально подходит к детали. Как влитая.

Именно так. И такой уровень точности охлаждения может значительно сократить время цикла, улучшить качество деталей и свести к минимуму риск деформации или залипания.

В источнике также упоминался так называемый анализ потока расплавленного пластика в пресс-форме, то есть использование программного обеспечения для моделирования того, как расплавленный пластик протекает через пресс-форму и как он затвердевает. По-видимому, такой анализ имеет решающее значение для оптимизации как системы охлаждения, так и системы выталкивания.

Безусловно. Анализ потока расплава позволяет визуализировать весь процесс формования, от впрыскивания расплавленного пластика до окончательного извлечения затвердевшей детали. Вы можете увидеть, как течет материал, как он охлаждается и где могут возникнуть потенциальные проблемы, такие как воздушные ловушки, сварочные швы или неравномерное охлаждение.

Это как иметь рентгеновское зрение внутри формы, позволяющее видеть, что происходит на каждом этапе процесса.

Именно так. И это понимание позволяет принимать обоснованные решения относительно конструкции пресс-формы, расположения каналов охлаждения и даже выбора системы выталкивания. Это мощный инструмент для оптимизации всего процесса литья.

Говоря о проблемах, источник также указывает на прилипание материала как на распространенную проблему. Похоже, это досадная проблема, которая может возникнуть даже при хорошо спроектированной системе выталкивания.

Вполне возможно. Прилипание материала часто происходит из-за недостаточных углов уклона, тех небольших сужений, которые облегчают извлечение детали из формы. Представьте, что вы пытаетесь вытащить торт из формы с идеально ровными бортиками. Он обязательно прилипнет.

Таким образом, эти углы наклона подобны разделительному составу, заложенному в конструкцию самой детали. Они создают плавный уклон, который позволяет детали легче отделяться от формы.

Совершенно верно. А необходимый угол уклона зависит от используемого материала и сложности детали. В источнике приводятся общие рекомендации по углам уклона, предлагается минимум один градус для большинства материалов, но подчеркивается необходимость консультации с поставщиками материалов и опытными конструкторами пресс-форм для получения конкретных рекомендаций.

Похоже, что эти углы тяги являются важнейшей деталью, от которой зависит успех или провал процесса катапультирования.

Да, это возможно. И даже при достаточно больших углах уклона вы все равно можете столкнуться с проблемами прилипания, особенно если вы имеете дело с определенными типами материалов. Вот тогда-то использование разделительного состава для пресс-форм может стать настоящим спасением.

Разделительные составы — это аэрозоли или покрытия, которые наносятся на поверхность пресс-формы.

Ага.

Чтобы деталь не заедала, верно?

Именно так. Они создают барьер между деталью и пресс-формой, уменьшая трение и облегчая извлечение. И, как и в случае с системами и материалами для выталкивания, существуют различные типы разделительных агентов, подходящие для конкретных применений.

Таким образом, это еще один уровень сложности, который необходимо учитывать при проектировании пресс-формы и планировании производственного процесса.

Да, это так. Но, к счастью, существует огромное количество информации о разделительных агентах: от технических паспортов до руководств по применению и даже онлайн-форумов, где конструкторы пресс-форм делятся своим опытом и советами.

Таким образом, несмотря на то, что эти проблемы могут показаться сложными, существуют ресурсы и решения, которые помогут их преодолеть.

Безусловно. И именно здесь вступают в игру опыт и сотрудничество. Общение с другими конструкторами пресс-форм, консультации с поставщиками материалов и отслеживание последних достижений в технологии литья под давлением помогут вам справиться с этими трудностями и производить высококачественные детали эффективно и надежно.

Это как иметь под рукой сеть экспертов, готовых помочь вам решить проблемы и точно оптимизировать ваши проекты.

И раз уж мы заговорили об оптимизации, я думаю, пора переключить внимание на будущее. Какие инновации нас ждут в мире технологии литья под давлением? Исходные материалы намекают на некоторые захватывающие достижения, которые могут произвести революцию в способе проектирования и производства формованных деталей.

Мне очень нравится эта часть. Возможность заглянуть в самые передовые технологии. Это как получить эксклюзивный взгляд на следующее поколение инструментов и технологий.

И поверьте, эти достижения — не просто незначительные улучшения. Они способны коренным образом изменить наш подход к проектированию и производству пресс-форм.

В исходном материале упоминаются «умные» материалы, способные адаптироваться к изменениям температуры, автоматически изменяя свои свойства для оптимизации процесса выброса. Звучит почти как что-то из научной фантастики. «Умные» материалы. Это действительно звучит как научная фантастика. Как будто они наделили системы выброса собственным мозгом. Можете ли вы привести конкретные примеры того, что это за материалы и как они работают?

Что ж, сплавы с эффектом памяти формы — яркий тому пример. Эти металлы можно деформировать при более низкой температуре, а затем при нагревании они возвращаются к своей первоначальной форме.

Таким образом, можно сконструировать выталкивающий штифт, который слегка меняет свою форму при нагреве пресс-формы, обеспечивая более контролируемое и точное усилие выталкивания. Это невероятно.

Совершенно верно. Существуют и другие «умные» материалы, такие как пьезоэлектрическая керамика, которые генерируют электрический заряд при механическом воздействии. Это можно использовать для создания саморегулирующихся систем выброса, которые реагируют в реальном времени на изменения силы или сопротивления.

Ух ты. Кажется, они избавили от необходимости гадать при настройке параметров выброса. Система становится саморегулирующейся.

Верно. И, говоря об обратной связи в реальном времени, источник также рассматривает пресс-формы со встроенными датчиками. Это пресс-формы, в которые встроены датчики, собирающие данные о температуре, давлении и даже положении выталкивающих штифтов на протяжении всего цикла формования.

Это как если бы внутри формы находилась команда крошечных инспекторов, постоянно следящих за происходящим и сообщающих о результатах.

Это отличное объяснение. И эти данные не просто для демонстрации. Они передаются в систему управления, которая может вносить корректировки на ходу. Представьте себе ситуацию, когда датчик обнаруживает небольшое отклонение температуры пресс-формы в одной области. Система может автоматически отрегулировать скорость охлаждения в этой конкретной зоне, чтобы обеспечить равномерное затвердевание.

Это как иметь беспилотный автомобиль для процесса литья под давлением. Система постоянно отслеживает и корректирует работу, оптимизируя производительность и предотвращая проблемы еще до их возникновения.

Это и есть конечная цель. По-настоящему интеллектуальный процесс формования, способный адаптироваться и оптимизироваться на основе данных в реальном времени.

Источник даже предполагает, что эти данные можно использовать для прогнозирующего технического обслуживания. Система могла бы научиться распознавать закономерности, указывающие на потенциальную проблему, например, износ форсунки, и оповещать оператора до того, как это приведет к поломке.

Главное — минимизировать время простоя и максимизировать эффективность. И, говоря об эффективности, нельзя забывать о роли автоматизации в будущем процесса выталкивания литьевых форм.

Источник описывает полностью автоматизированные системы, способные выполнять все операции, от загрузки пресс-формы до извлечения готовой детали, с невероятной скоростью и точностью.

Это видение уже становится реальностью. Мы видим, как все больше заводов внедряют роботизированные системы, способные обрабатывать сложные последовательности выталкивания, даже деталей со сложной геометрией. Эти роботы могут быть запрограммированы на приложение именно нужного усилия в нужных местах, минимизируя риск повреждения и обеспечивая стабильное качество.

Это как если бы команда опытных специалистов по изготовлению пресс-форм работала круглосуточно, неустанно следя за тем, чтобы каждая деталь была идеально извлечена.

Преимущества выходят за рамки просто скорости и точности. Автоматизация также снижает трудозатраты, повышает безопасность и устраняет неравномерность, которая может возникать при работе операторов-людей.

Таким образом, это беспроигрышная ситуация для всех. Лучшее качество, более высокая эффективность и более безопасные условия труда. Похоже, будущее технологии выталкивания литьевых форм невероятно многообещающее.

Это так, и это свидетельствует об изобретательности и креативности инженеров, которые постоянно расширяют границы возможного.

Итак, мы многое обсудили в этом подробном обзоре. Мы начали с основ выталкивания штифтов и прошлись по всему каталогу систем выталкивания. Каждая из них имела свои сильные и слабые стороны, мы говорили о важности проектирования деталей, выбора материалов и понимания таких критически важных параметров, как сила выталкивания и углы уклона. И мы даже заглянули в будущее, увидев невероятные достижения в области интеллектуальных материалов, интеграции датчиков и автоматизации.

Это было непростое путешествие. Но, учитывая всю эту информацию, какие ключевые выводы вы бы хотели, чтобы наши слушатели сделали?

Думаю, главный вывод заключается в том, что не существует универсального решения, когда речь идёт о выталкивании деталей из пресс-формы. Выбор правильной системы требует глубокого понимания ваших конкретных потребностей, от конструкции детали до используемых материалов и желаемого результата. Речь идёт о целостном взгляде на весь процесс формования и тщательном рассмотрении того, как все его части взаимодействуют друг с другом.

Я полностью согласен, и хотел бы добавить, что важно оставаться в курсе событий и внедрять инновации. Область проектирования пресс-форм постоянно развивается, и новые технологии появляются постоянно. Не бойтесь экспериментировать. Учитесь на собственном опыте и обращайтесь за помощью к другим специалистам в этой области.

Это отличные замечания, и я хочу оставить слушателю следующую мысль в заключение. Даже такая, казалось бы, простая вещь, как выбор системы катапультирования, может быть сложным и многогранным делом. Но именно эта сложность и делает его таким увлекательным. Всегда есть чему учиться, и возможности для инноваций безграничны. Поэтому продолжайте исследовать, продолжайте экспериментировать и продолжайте создавать удивительные вещи.

Отлично сказано, и огромное спасибо вам за то, что вы помогли нам в этом глубоком погружении. Было очень приятно поделиться своими мыслями и изучить эти увлекательные темы вместе с вами.

Мне было очень приятно, и мы рады вашему вниманию, дорогие слушатели. Мы надеемся, что этот подробный обзор дал вам знания и вдохновение, чтобы вы могли уверенно взяться за свой следующий проект. До новых встреч! Продолжайте учиться, продолжайте внедрять инновации и продолжайте создавать нечто потрясающее