Готовы ли вы раскрыть весь потенциал полипропилена в ваших проектах по литью под давлением? Давайте вместе рассмотрим несколько революционных стратегий!

Повышение прочности полипропилена при литье под давлением включает в себя выбор высококристаллических материалов, использование армирующих наполнителей, таких как стекловолокно или углеродное волокно, оптимизацию процесса формования и применение методов постобработки, таких как отжиг.

Хотя эти начальные шаги закладывают прочную основу для создания более прочных полипропиленовых компонентов, более глубокое изучение каждой стратегии выявляет тонкие подходы, которые могут привести к еще большим улучшениям. Давайте подробно рассмотрим эти аспекты, чтобы гарантировать, что ваше производство соответствует самым высоким стандартам прочности.

Стекловолокно повышает прочность полипропилена на разрыв.Истинный

Стекловолокно прочно сцепляется с полимерной матрицей, равномерно распределяя нагрузки.

- 1. Какова роль армирующих наполнителей в прочности полипропилена?

- 2. Как оптимизация процесса литья под давлением может улучшить качество полипропилена?

- 3. Какие существуют эффективные методы постобработки полипропилена?

- 4. Как конструкция пресс-формы влияет на прочность деталей, изготовленных методом литья под давлением?

- 5. Заключение

Какова роль армирующих наполнителей в прочности полипропилена?

Армирующие наполнители играют решающую роль в повышении прочности полипропилена, что делает его универсальным материалом для литья под давлением.

Армирующие наполнители, такие как стекловолокно и углеродное волокно, значительно повышают прочность полипропилена за счет улучшения его механических свойств, что позволяет создавать более долговечные и прочные изделия.

Виды армирующих наполнителей

Что касается армирующих наполнителей, то двумя наиболее эффективными типами для полипропилена являются стекловолокно и углеродное волокно.

Стекловолокно

Стекловолокно широко используется в качестве наполнителя благодаря своей способности существенно повышать прочность полипропилена на разрыв. Это достигается за счет сцепления с полимерной матрицей, что обеспечивает более равномерное распределение приложенных усилий по всему материалу. Как правило, содержание стекловолокна в полипропилене может варьироваться от 10% до 40% в зависимости от требуемой прочности. Более высокое содержание может привести к повышению прочности, но может усложнить технологический процесс.

Углеродное волокно

Хотя углеродное волокно дороже стекловолокна, оно обладает исключительной прочностью и жесткостью. Его часто используют в тех областях, где вес является критически важным фактором, а прочность не должна быть принесена в жертву. Добавление даже небольшого количества углеродного волокна может значительно улучшить механические свойства полипропилена.

Влияние на механические свойства

Добавление армирующих наполнителей напрямую влияет на ряд механических свойств полипропилена:

- Прочность на разрыв : как стекловолокно, так и углеродное волокно повышают прочность на разрыв, обеспечивая дополнительную поддержку полимерной структуры.

- Ударопрочность : Помимо повышения жесткости, эти наполнители также помогают поддерживать или даже улучшать ударопрочность полипропилена.

- Стабильность размеров : Армированный полипропилен демонстрирует меньшую усадку и деформацию в процессе охлаждения, что приводит к большей стабильности размеров деталей.

Рекомендации по применению

При использовании армирующих наполнителей важно учитывать следующие факторы:

- Условия обработки : Для учета измененных характеристик текучести наполненного полипропилена может потребоваться корректировка условий обработки, таких как температура и давление.

- Анализ соотношения затрат и выгод : Хотя такие наполнители, как углеродное волокно, обеспечивают превосходное армирование, они стоят дороже. Оценка конкретных требований вашего применения поможет определить наиболее экономически эффективное решение.

- Воздействие на окружающую среду : Некоторые наполнители могут влиять на возможность вторичной переработки полипропилена. Поэтому рассмотрение экологически устойчивых вариантов имеет решающее значение для экологически безопасных методов производства.

В заключение следует отметить, что армирующие наполнители играют ключевую роль в повышении прочности и практической применимости полипропилена в различных областях. Тщательно подбирая и контролируя эти наполнители, производители могут значительно улучшить характеристики продукции и удовлетворить конкретные требования к ее применению.

Стекловолокно может увеличить прочность полипропилена на разрыв на 40%.Истинный

Содержание стекловолокна в полипропилене колеблется от 10% до 40%, что повышает прочность.

Углеродное волокно дешевле стекловолокна для армирования полипропилена.ЛОЖЬ

Углеродное волокно дороже стекловолокна, но обладает превосходной прочностью.

Как оптимизация процесса литья под давлением может улучшить качество полипропилена?

Оптимизация процесса литья под давлением имеет решающее значение для повышения прочности полипропиленовых компонентов. Узнайте о ключевых используемых методах.

Оптимизация процесса литья под давлением позволяет повысить прочность полипропилена за счет регулирования температуры, давления, времени выдержки и конструкции пресс-формы.

Повышение температуры литья под давлением

Повышение температуры литья под давлением может значительно улучшить молекулярную ориентацию в полипропилене, что приводит к повышению прочности компонентов. Крайне важно поддерживать температуру в определенном диапазоне — обычно от 200℃ до 250℃ — чтобы избежать деградации и обеспечить оптимальную текучесть. Постепенная регулировка температуры может помочь найти идеальный баланс, обеспечивая заметное улучшение прочности.

Повышение давления впрыска

Более высокое давление впрыска обеспечивает плотное заполнение пресс-формы полипропиленом, уменьшая внутренние пустоты и дефекты. Однако важно найти баланс между этим и долговечностью пресс-формы, поскольку чрезмерное давление может привести к повышенному износу. Рекомендуемый диапазон составляет от 50 МПа до 150 МПа. Тщательный контроль состояния пресс-формы во время регулировок позволяет предотвратить ненужные повреждения, обеспечивая как качество продукции, так и безопасность оборудования.

Регулировка времени удержания и давления

Увеличение времени выдержки и регулировка давления позволяют полипропилену полностью охладиться и затвердеть, минимизируя усадку и деформацию. Обычно время выдержки составляет от 5 до 30 секунд, а давление должно составлять от 50% до 80% от начального давления впрыска. Такие факторы, как размер, форма и толщина стенок изделия, имеют решающее значение при определении правильных параметров для снижения внутренних напряжений без ущерба для целостности детали.

Оптимизация конструкции пресс-формы

Инновационная конструкция пресс-формы может существенно повысить прочность полипропилена. Стратегическое расположение и размер литниковых каналов обеспечивают равномерное заполнение, снижая напряжение и дефекты. Улучшенная система охлаждения способствует быстрой и равномерной кристаллизации, повышая прочность. Равномерная температура пресс-формы предотвращает локальный перегрев или охлаждение, обеспечивая стабильное качество всех деталей. Понимание этих принципов проектирования пресс-форм¹ имеет решающее значение для оптимизации процесса литья под давлением.

Повышение температуры увеличивает прочность полипропилена.Истинный

Повышение температуры улучшает выравнивание молекул, повышая прочность.

Время удержания всегда должно быть менее 5 секунд.ЛОЖЬ

Для оптимального охлаждения и затвердевания время выдержки составляет от 5 до 30 секунд.

Какие существуют эффективные методы постобработки полипропилена?

Для обеспечения прочности полипропиленовых деталей крайне важно освоить эффективные методы постобработки.

К эффективным методам постобработки полипропилена относятся отжиг для снятия напряжений и улучшения кристалличности, а также обработка поверхности, такая как напыление и гальваническое покрытие, для повышения прочности и улучшения внешнего вида.

Термическая обработка: повышение прочности и стабильности

Отжиг — это процесс термической обработки, который может значительно улучшить свойства полипропилена. Нагревание материала ниже температуры стеклования снимает внутренние напряжения, что приводит к улучшению кристалличности. Этот процесс может повысить общую прочность и стабильность формованных деталей.

Как правило, температура отжига устанавливается чуть ниже температуры стеклования полипропилена, а продолжительность может варьироваться в зависимости от размера и толщины детали, составляя от нескольких часов до десятков часов. Крайне важно контролировать как температуру, так и время, чтобы предотвратить ухудшение характеристик из-за чрезмерного отжига.

Методы обработки поверхности

Обработка поверхности может не только улучшить механические свойства полипропилена, но и повысить его эстетические качества. Такие методы, как напыление и гальваническое покрытие, могут увеличить твердость поверхности и износостойкость, тем самым косвенно повышая общую прочность детали. Кроме того, эти методы обработки повышают ценность готового изделия, улучшая его внешний вид.

При выборе метода обработки поверхности важно сбалансировать требования к расходу материала с учетом стоимости. Каждый метод имеет свои преимущества:

| Метод | Преимущества |

|---|---|

| Распыление | Повышает твердость поверхности, улучшает эстетические характеристики |

| Гальваническое покрытие | Обеспечивает износостойкость, улучшает электропроводность |

Сочетание методов для достижения оптимальных результатов

Благодаря сочетанию отжига с соответствующей обработкой поверхности производители могут добиться двойного эффекта: улучшения внутренних свойств и повышения внешней прочности. Например, сочетание отжига с гальваническим покрытием позволяет получать полипропиленовые детали, обладающие как структурной прочностью, так и износостойкостью.

Понимание этих методов постобработки² имеет решающее значение для производителей, стремящихся эффективно производить высокопрочные полипропиленовые компоненты. Адаптация этих методов к конкретным задачам гарантирует, что каждая деталь не только соответствует, но и превосходит отраслевые стандарты.

Отжиг улучшает кристалличность полипропилена.Истинный

Отжиг снимает внутренние напряжения, повышая кристалличность.

Гальваническое покрытие снижает износостойкость полипропилена.ЛОЖЬ

Гальваническое покрытие повышает износостойкость за счет упрочнения поверхности.

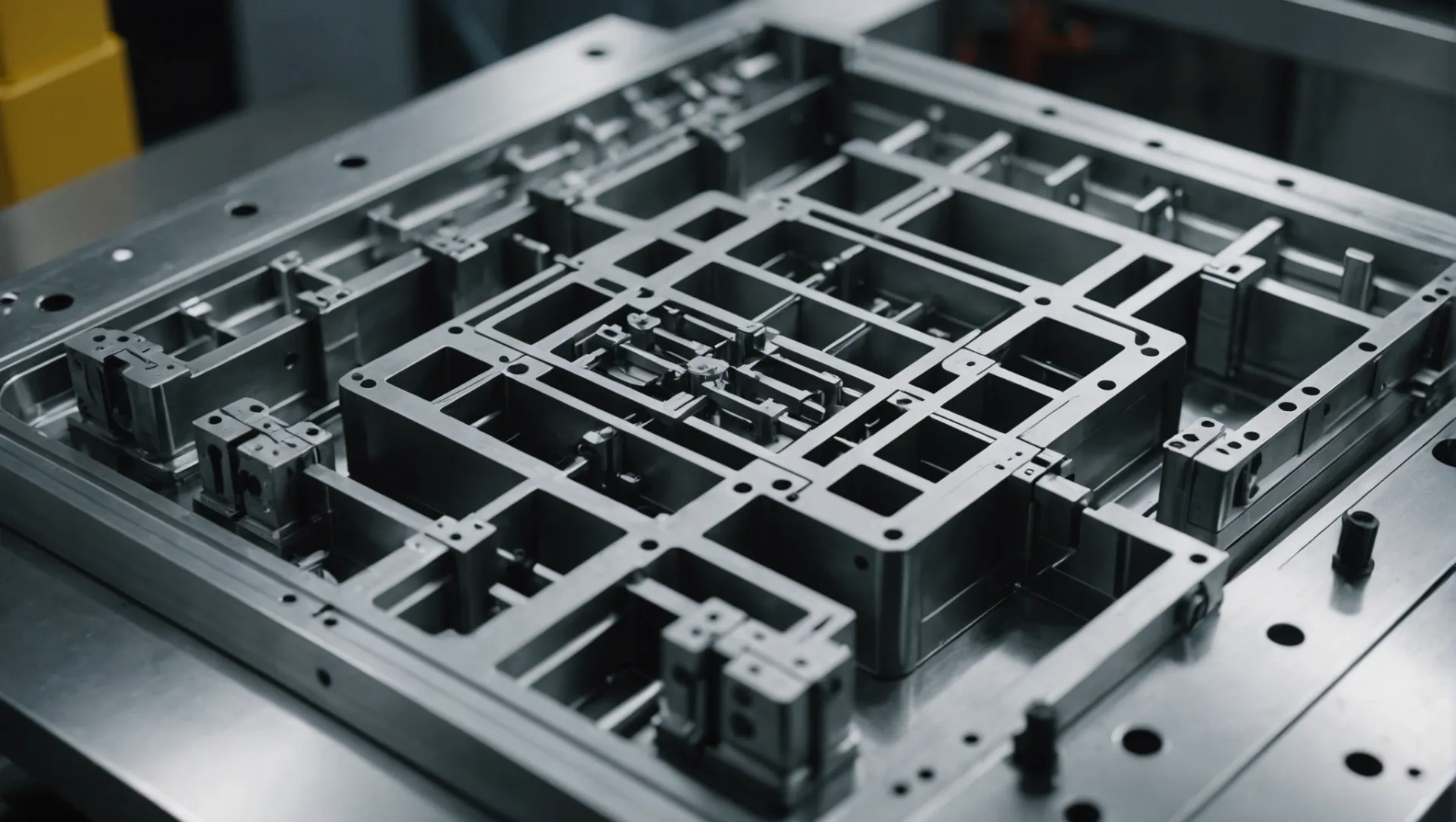

Как конструкция пресс-формы влияет на прочность деталей, изготовленных методом литья под давлением?

Конструкция пресс-формы играет решающую роль в определении прочности и качества деталей, изготовленных методом литья под давлением. Но как именно она влияет на эти характеристики?

Конструкция пресс-формы влияет на прочность деталей, изготовленных методом литья под давлением, обеспечивая правильный поток материала, снижая концентрацию напряжений и повышая эффективность охлаждения. Оптимальное расположение литниковых каналов, системы охлаждения и геометрия детали являются ключевыми элементами, влияющими на механические свойства и долговечность конечного продукта.

Важность конструкции ворот

Одним из фундаментальных аспектов проектирования пресс-формы является расположение и размер литникового канала, который служит точкой входа расплавленного пластика. Хорошо спроектированный литниковый канал обеспечивает равномерное заполнение, минимизируя потенциальные концентрации напряжений, которые могут ослабить деталь. Оптимальное расположение литникового канала уменьшает пути потока и перепады давления, что приводит к более равномерному распределению материала.

- Типы литниковых каналов : В зависимости от сложности и требований к детали могут использоваться различные типы литниковых каналов, такие как краевые, веерные или подводные. Например, веерный литник может быть предпочтительнее для широких деталей, поскольку он обеспечивает широкий входной канал, уменьшая следы потока.

Эффективность системы охлаждения

Система охлаждения пресс-формы играет ключевую роль в контроле процесса затвердевания, напрямую влияя на кристалличность и механические свойства. Усовершенствованные системы охлаждения помогают обеспечить равномерное охлаждение по всей детали, что крайне важно для поддержания постоянной прочности и предотвращения деформации или неточностей размеров.

- Каналы охлаждения : Использование конформных каналов охлаждения, соответствующих геометрии детали, может значительно повысить эффективность охлаждения. Такой подход помогает поддерживать равномерную температуру, сокращать время цикла и повышать прочность детали.

Вопросы геометрии детали

Геометрия полостей пресс-формы оказывает существенное влияние на распределение напряжений по детали. Конструкция с равномерной толщиной стенок помогает снизить концентрацию напряжений и потенциальные слабые места.

- Конструкция ребер жесткости : Правильная конструкция ребер жесткости может обеспечить дополнительную структурную поддержку без увеличения веса. Ребра должны быть стратегически расположены и иметь достаточную толщину, чтобы сбалансировать дополнительную прочность и потенциальные усадочные трещины.

Управление материальными потоками

Обеспечение бесперебойного потока материала по всей форме имеет важное значение для предотвращения таких дефектов, как воздушные ловушки или сварочные швы, которые могут ослабить детали. Надлежащая вентиляция необходима для выхода захваченного воздуха, обеспечивая полное заполнение полости формы.

- Моделирование потоков : Использование инструментов автоматизированного проектирования для моделирования потоков может помочь в прогнозировании потенциальных проблем в движении материалов и позволить проектировщикам вносить обоснованные корректировки до начала производства.

В заключение, проектирование пресс-формы — это многогранный процесс, требующий тщательного учета множества факторов. Оптимизация расположения литниковых каналов³ , совершенствование систем охлаждения и обеспечение адекватного потока материала имеют важное значение для производства прочных и надежных деталей, изготовленных методом литья под давлением. Каждое решение влияет на прочность конечного продукта, подчеркивая важность точности в проектировании пресс-формы.

Оптимальное расположение ворот снижает концентрацию напряжений.Истинный

Правильное расположение затвора обеспечивает равномерный поток материала, сводя к минимуму напряжение.

Системы охлаждения не влияют на прочность деталей.ЛОЖЬ

Эффективные системы охлаждения обеспечивают равномерное затвердевание, повышая прочность.

Заключение

Благодаря стратегическому выбору материалов, оптимизации процессов и применению эффективных методов постобработки вы можете значительно повысить прочность полипропилена при литье под давлением. Используйте эти знания для повышения эффективности производства и качества продукции.

-

Узнайте об основных принципах повышения прочности полипропилена с помощью инновационного проектирования пресс-форм: Литье пластмасс под давлением — это процесс, при котором пластиковые материалы (в данном случае полипропилен) расплавляются, а затем впрыскиваются под высоким давлением в пресс-формы. ↩

-

Изучение различных методов постобработки для повышения прочности деталей из полипропилена: В данной статье описывается новый эффективный метод переработки отходов полипропилена (и других полиолефинов) в полярные воски, обладающие… ↩

-

Узнайте, как точное расположение литникового канала повышает прочность детали: в литьевых формах с длинными и тонкими сердечниками литниковый канал должен располагаться далеко от сердечника, чтобы предотвратить деформацию, вызванную потоком материала. Вы… ↩