Вы когда-нибудь задумывались, как так много повседневных товаров изготавливаются с такой точностью? Давайте исследуем увлекательный мир литых пластиковых деталей!

Пластиковые компоненты, полученные литьем под давлением, — это изделия, созданные в процессе литья под давлением, который включает плавление пластиковых материалов и впрыскивание их в форму для придания желаемой формы. Этот метод необходим для эффективного и экономичного производства сложных, высокоточных деталей в различных отраслях промышленности.

Хотя это объяснение дает фундаментальное понимание, об этой невероятной технологии можно узнать гораздо больше. Давайте углубимся в его преимущества и применение и выясним, почему эти компоненты незаменимы в самых разных областях, от автомобилестроения до электроники.

Литье под давлением идеально подходит для крупносерийного производства.Истинный

Это обеспечивает быстрое и экономичное массовое производство с высокой точностью.

Как работает процесс литья под давлением?

Литье под давлением производит революцию в производстве благодаря эффективному методу создания сложных пластиковых деталей.

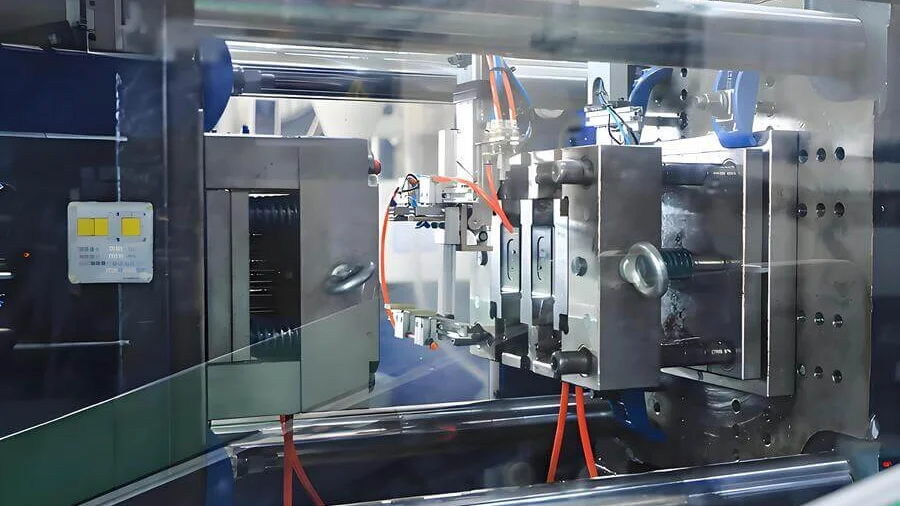

Процесс литья под давлением включает плавление пластика, впрыскивание его в полость формы, охлаждение и последующее удаление затвердевшей детали. Это широко используемый метод эффективного производства высокоточных и сложных компонентов в различных отраслях промышленности.

Основы литья под давлением

Литье под давлением — это процесс, который начинается с нагрева пластиковых гранул до тех пор, пока они не расплавятся. Затем этот расплавленный пластик впрыскивается в полость формы под высоким давлением. Форма предназначена для создания желаемой формы конечного продукта. После инъекции пластику дают остыть и затвердеть. Когда пластик застынет, форму открывают, обнажая готовую деталь.

Ключевые этапы процесса литья под давлением

-

Зажим : прежде чем произойдет инъекция, форма должна быть надежно закрыта. Для этого используется зажимной узел, который удерживает две половины формы плотно закрытыми во время впрыска и охлаждения.

-

Инъекция : расплавленный пластик подается в полость формы через сопло. Скорость и давление инъекции можно регулировать для обеспечения точного наполнения.

-

Охлаждение : по мере охлаждения пластик затвердевает, принимая форму полости формы. Этот этап имеет решающее значение для обеспечения того, чтобы деталь сохраняла свои предполагаемые размеры и свойства.

-

Выброс : после охлаждения форма открывается, и деталь выбрасывается с помощью штифтов или других механических устройств.

-

Окончательная обработка : после извлечения некоторых деталей может потребоваться дополнительная работа, например, обрезка лишнего материала или дальнейшая обработка.

Преимущества литья под давлением

Литье под давлением дает множество преимуществ:

- Высокая точность : компоненты, отлитые под давлением 1 , известны своей точностью размеров, что имеет решающее значение для таких отраслей, как автомобилестроение и электроника.

- Высокая эффективность : процесс можно автоматизировать, что позволяет быстро производить большое количество одинаковых деталей.

- Сложная геометрия . Этот метод позволяет создавать сложные конструкции, которые были бы сложны при использовании других производственных процессов.

Применение в различных отраслях промышленности

Детали, отлитые под давлением, находят применение в различных отраслях благодаря своей универсальности:

- Автомобильная промышленность : используется для приборных панелей, бамперов и внутренней отделки.

- Электроника : необходима для изготовления чехлов и кнопок.

- Медицинские устройства : используются для создания точных компонентов, таких как шприцы и хирургические инструменты.

Понимание этих этапов и преимуществ помогает понять, почему литье под давлением остается краеугольным камнем современного производства.

Литье под давлением позволяет производить высокоточные детали.Истинный

Литье под давлением обеспечивает точность размеров, что крайне важно для таких отраслей, как автомобилестроение.

Охлаждение не имеет решающего значения при литье под давлением.ЛОЖЬ

Охлаждение затвердевает, обеспечивая сохранение заданных размеров.

Какие материалы используются при литье под давлением?

Откройте для себя разнообразные материалы, используемые при литье под давлением, и их уникальные свойства.

Для литья под давлением используются различные пластмассовые материалы, каждый из которых выбран по определенным свойствам, таким как прочность, гибкость или термостойкость. Обычные материалы включают термопласты, такие как АБС-пластик , полипропилен и поликарбонат, а также термореактивные пластмассы. Выбор материала влияет на характеристики детали, ее стоимость и пригодность для применения.

Понимание выбора материала при литье под давлением

Выбор материала при литье под давлением имеет решающее значение, поскольку он напрямую влияет на характеристики, внешний вид и стоимость конечного продукта. Каждый материал обладает собственным набором свойств, которые делают его пригодным для различных применений.

Термопласты: популярный выбор

Термопласты являются наиболее часто используемыми материалами при литье под давлением из-за их универсальности и простоты обработки. Некоторые популярные термопласты включают:

-

Акрилонитрил-бутадиен-стирол ( АБС ): известный своей прочностью и ударопрочностью, АБС широко используется в автомобильных деталях и бытовой электронике. Его превосходная стабильность размеров делает его предпочтительным для прецизионных компонентов.

-

Полипропилен (ПП): этот материал отличается своей гибкостью и химической стойкостью, что делает его идеальным для изготовления контейнеров, автомобильных деталей и текстиля. Полипропилену легко придавать сложные формы.

-

Поликарбонат (ПК). Поликарбонат, известный своей прозрачностью и высокой ударопрочностью, часто используется в линзах для очков и защитном оборудовании.

Другие термопласты, такие как полиэтилен (ПЭ) и полистирол (ПС), также часто используются из-за их особых свойств и экономической эффективности.

Термореактивные пластмассы: для применения при высоких температурах

Термореактивные пластмассы отличаются от термопластов тем, что они постоянно затвердевают при нагревании. Эта характеристика делает их идеальными для применения при высоких температурах. Примеры включают:

-

Эпоксидные смолы: используются в электронике и электрических системах благодаря своим превосходным изоляционным свойствам.

-

Фенольные смолы. Фенольные смолы, известные своей высокой термостойкостью, используются в автомобильной и аэрокосмической промышленности.

Инженерные пластмассы: специализированные характеристики

Конструкционные пластмассы обладают превосходными механическими свойствами и часто используются в сложных условиях. Такие материалы, как PEEK (полиэфирэфиркетон), обеспечивают высокую термическую стабильность и химическую стойкость, что делает их идеальными для аэрокосмической и медицинской промышленности.

Факторы, влияющие на выбор материала

При выборе материала для литья под давлением необходимо учитывать несколько факторов:

-

Механические свойства: В зависимости от требований применения могут потребоваться материалы с определенной прочностью на разрыв, эластичностью или твердостью.

-

Термические свойства: Диапазон рабочих температур может диктовать выбор между термопластом или термореактивным пластиком.

-

Стоимость: Балансирование производительности с бюджетными ограничениями имеет важное значение для экономического достижения целей проекта.

-

Воздействие на окружающую среду: все чаще учитывается экологичность материалов, причем все большее предпочтение отдается перерабатываемым или биоразлагаемым материалам.

Тщательно учитывая эти факторы, производители могут оптимизировать процесс выбора материала для производства высококачественных компонентов, отлитых под давлением, адаптированных к конкретным потребностям.

Узнайте больше о свойствах ABS 2 и о том, какую пользу она приносит автомобильной промышленности.

ABS используется из-за своей прочности при литье под давлением.Истинный

ABS обеспечивает ударопрочность, что делает его идеальным для долговечных компонентов.

Термореактивные пластмассы можно использовать повторно после формования.ЛОЖЬ

Термореактивные пластмассы постоянно затвердевают и не подлежат повторной формовке.

Каковы преимущества использования компонентов, отлитых под давлением?

Узнайте, как литые детали обеспечивают точность и эффективность в современном производстве.

Компоненты, отлитые под давлением, обладают такими преимуществами, как высокая точность, экономичность, универсальность материалов и возможность создавать сложные формы. Эти преимущества делают их неотъемлемой частью таких отраслей, как автомобилестроение, электроника и производство потребительских товаров, где надежность и точность производства имеют решающее значение.

Точность и аккуратность

Одним из выдающихся преимуществ компонентов, полученных литьем под давлением 3, является их способность достигать высокой точности размеров. Эта точность особенно ценна в отраслях, требующих сложных деталей, таких как медицинское оборудование и электроника. Этот процесс позволяет последовательно воспроизводить сложную геометрию, гарантируя, что каждая деталь соответствует строгим стандартам качества.

Экономическая эффективность

Для крупномасштабного производства литье под давлением становится весьма экономичным методом производства. Первоначальные затраты на создание пресс-форм компенсируются быстрой скоростью производства и минимальными отходами. Эта эффективность приводит к снижению затрат на единицу продукции, что делает ее идеальной для массового производства.

| Выгода | Описание |

|---|---|

| Высокая точность | Постоянно обеспечивает детальное и точное проектирование. |

| Экономическая эффективность | Снижает себестоимость единицы продукции при крупносерийном производстве. |

| Универсальность материала | Для разных целей используются различные пластики. |

| Сложные формы | Способен создавать сложные конструкции, которые невозможно реализовать другими методами. |

Универсальность материала

Литье под давлением поддерживает широкий спектр материалов, каждый из которых обладает уникальными свойствами. От гибких термопластов до жестких полимеров производители могут выбирать материалы, адаптированные для конкретных применений. Эта универсальность жизненно важна для производства компонентов, отвечающих различным функциональным и эстетическим требованиям.

Возможность создавать сложные формы.

Этот процесс известен своей способностью производить сложные формы, которые сложно получить альтернативными методами. Гибкость конструкции является основным преимуществом, позволяющим разрабатывать инновационные продукты в таких отраслях, как автомобилестроение, где такие детали, как приборные панели и бамперы, нуждаются в уникальной форме.

Используя эти преимущества, производители могут повысить качество и эффективность продукции в различных секторах. Понимание этих преимуществ проливает свет на то, почему компоненты, полученные литьем под давлением, остаются незаменимыми в современном промышленном применении.

Литье под давлением идеально подходит для массового производства.Истинный

Его эффективность и экономичность делают его подходящим для крупномасштабных тиражей.

Компонентам, изготовленным литьем под давлением, не хватает универсальности материалов.ЛОЖЬ

Они поддерживают различные материалы, от гибких до жестких, для самых разных применений.

В каких отраслях чаще всего используются литьевые пластмассы?

Литые пластмассы распространены повсеместно: от автомобилестроения до здравоохранения.

Литые пластмассы находят широкое применение в таких отраслях, как автомобилестроение, электроника, здравоохранение и производство потребительских товаров. Их универсальность, точность и экономичность делают их предпочтительным выбором для производства широкого спектра продукции, от автомобильных приборных панелей до медицинских приборов.

Автомобильная промышленность

Автомобильная промышленность в значительной степени полагается на пластмассы, полученные методом литья под давлением, для производства таких компонентов, как приборные панели, бамперы и внутренняя отделка. Возможность производить детали с высокой точностью и сложной формой делает эту технологию незаменимой в автомобилестроении4 .

Электронная и электротехническая промышленность

В секторе электроники литьевые пластмассы используются для изготовления корпусов, разъемов и изоляторов для различных устройств. Универсальность материалов позволяет производить детали, способные выдерживать тепло и электричество, что делает их пригодными для применения в электронике 5 .

Здравоохранение и медицинское оборудование

Индустрия здравоохранения получает выгоду от точности и биосовместимости пластмасс, полученных методом литья под давлением. Из них производят шприцы, хирургические инструменты и даже детали диагностического оборудования. Способность поддерживать строгие стандарты гигиены имеет решающее значение в медицинском производстве6 .

Потребительские товары

В повседневных товарах, таких как игрушки, кухонная утварь и упаковка, используется пластик, полученный методом литья под давлением, благодаря его долговечности и экономичности. Это делает эту технологию основным продуктом производства потребительских товаров 7 .

Таблица: Распространенное использование пластмасс, полученных литьем под давлением, по отраслям

| Промышленность | Общие продукты |

|---|---|

| Автомобильная промышленность | Приборные панели, бамперы, внутренняя отделка |

| Электроника | Корпуса, разъемы, изоляторы |

| Здравоохранение | Шприцы, хирургические инструменты, детали диагностического оборудования |

| Потребительские товары | Игрушки, посуда, упаковка |

Способность литья под давлением удовлетворять столь разнообразные потребности иллюстрирует его решающую роль в современном производстве. От создания структурной основы автомобиля до обеспечения безопасности медицинских устройств, литьевые пластмассы — это чудо инженерной мысли, которое продолжает развиваться и расширять свое применение во всех отраслях.

Литой пластик используется в автомобильных приборных панелях.Истинный

Автомобильная промышленность использует для изготовления приборных панелей пластик, полученный методом литья под давлением.

Литые пластмассы редко используются в здравоохранении.ЛОЖЬ

Здравоохранение широко использует для изготовления устройств пластик, полученный методом литья под давлением.

Заключение

Понимание компонентов, полученных литьем под давлением, подчеркивает их роль в современном производстве. По мере того, как мы внедряем инновации, эти части будут продолжать формировать наш мир.

-

Узнайте о преимуществах точности, имеющих решающее значение для высокотехнологичных отраслей. Он сводит к минимуму затраты на формование и представляет собой высокоточный способ производства пластиковых или эластомерных деталей с высокой повторяемостью. После настройки он может… ↩

-

Узнайте, почему АБС-пластик идеально подходит для автомобильных деталей. АБС-пластик можно легко формовать, шлифовать и формовать, а его глянцевая поверхность хорошо совместима с более широким спектром красок и клеев. АБС-пластик принимает… ↩

-

Узнайте подробнее о преимуществах точности литья под давлением. Литье под давлением имеет ряд преимуществ. Он сводит к минимуму затраты на формование и представляет собой способ производства пластиковых или эластомерных деталей с высокой повторяемостью… ↩

-

Узнайте, как инновационно использовать пластмассы в производстве автомобилей. Литье под давлением в автомобилестроении позволяет дизайнерам производить пластиковые детали для электромобилей, гибридных автомобилей, а также легковых автомобилей, грузовиков и мотоциклов, в которых используются двигатели внутреннего сгорания. ↩

-

Узнайте о влиянии формования пластика на электронные устройства. Наши специализированные составы разработаны специально для использования в электронных устройствах, электронных корпусах и электронных деталях для обеспечения безопасности,… ↩

-

Узнайте о жизненно важной роли пластика в производстве медицинского оборудования. Литье пластмасс под давлением обеспечивает гибкость конструкции, позволяя медицинским работникам и инженерам разрабатывать инновационные и удобные в использовании медицинские устройства. К … ↩

-

Поймите широкое использование пластика в повседневных товарах: 10 распространенных бытовых изделий, отлитых под давлением · 1. Пластиковые бутылки · 2. Крышки для бутылок · 3. Лего и игрушки · 4. Компьютеры и другие потребительские товары… ↩