Точная оценка цикла литья под давлением может повысить эффективность вашего производства и сократить затраты.

Чтобы точно оценить цикл литья под давлением, учитывайте такие ключевые факторы, как время охлаждения, время впрыска и операции с пресс-формой. Время охлаждения имеет решающее значение и может быть рассчитано по формуле t = (6s)×(δ²/χ²). Время впрыскивания зависит от объема и скорости продукта, а время выдержки компенсирует усадку.

Хотя эти формулы обеспечивают основу, полное понимание процесса оценки предполагает интеграцию множества переменных, таких как сложность пресс-формы и характеристики машины. Давайте углубимся в эти факторы.

Время охлаждения рассчитывается как t = (6 с)×(δ²/χ²).Истинный

Время охлаждения зависит от толщины стенок и термодиффузии.

Какую роль играет время охлаждения в оценке цикла?

Время охлаждения является ключевым элементом при оценке цикла литья под давлением, влияющим как на эффективность, так и на качество продукции.

Время охлаждения при оценке цикла имеет жизненно важное значение, поскольку оно влияет на общую продолжительность цикла и качество отлитой детали. Рассчитывается по формуле t = (6s)×(δ²/χ²), где s — толщина стенки, а χ — коэффициент термодиффузии, учитываются такие факторы, как температура формы и тип пластика.

Понимание важности времени охлаждения

В контексте литья под давлением время охлаждения — это не просто этап; это решающий фактор, определяющий как эффективность, так и качество продукции. Этот период позволяет расплавленному пластику затвердеть внутри формы, формируя форму и структурную целостность конечного продукта. Время охлаждения можно точно рассчитать, используя:

[ t = (6s)×(δ²/χ²) ]

Где:

- t представляет время охлаждения в секундах.

- s – толщина стенки изделия в миллиметрах.

- χ — коэффициент термодиффузии пластика, мм²/с.

Эта формула подчеркивает, как изменение толщины стенок и свойств материала может существенно изменить время охлаждения, тем самым влияя на оценку всего цикла.

Факторы, влияющие на время охлаждения

-

Температура пресс-формы . Более низкие температуры пресс-формы обычно сокращают время охлаждения, но также могут повлиять на качество продукции. Необходимо найти баланс, чтобы обеспечить быстрое охлаждение без ущерба для прочности или внешнего вида.

-

Теплопроводность пластика . Пластмассы с более высокой теплопроводностью остывают быстрее. Это свойство следует учитывать при выборе материалов для конкретных применений.

-

Форма и размер продукта . Более сложные или крупные продукты могут потребовать длительного периода охлаждения для обеспечения равномерного затвердевания и снижения риска появления таких дефектов, как деформация или дефекты поверхности.

Практические советы по оптимизации времени охлаждения

-

Выбор материала : выбирайте материалы с подходящими тепловыми свойствами, которые соответствуют вашим производственным целям.

-

Корректировка конструкции пресс-формы . Рассмотрите возможность усовершенствования конструкции пресс-формы, например, добавления каналов охлаждения для ускорения отвода тепла.

-

Мониторинг процесса : внедрение датчиков для постоянного контроля температуры пресс-формы и скорости охлаждения для динамической регулировки параметров.

Сосредоточив внимание на этих факторах, производители могут оптимизировать свои стратегии 1 для повышения эффективности и качества продукции.

Время охлаждения влияет на качество продукта, полученного литьем под давлением.Истинный

Правильное охлаждение обеспечивает структурную целостность и чистоту поверхности.

Пластики с более высокой теплопроводностью остывают медленнее.ЛОЖЬ

Пластики с более высокой теплопроводностью остывают быстрее.

Как время впрыска влияет на общую эффективность?

Время впрыска является важнейшим параметром процесса литья под давлением, который существенно влияет на общую эффективность и качество продукции.

Время впрыска влияет на общую эффективность, влияя на время цикла и потребление энергии. Точное время впрыска обеспечивает оптимальное заполнение формы, сокращая количество отходов и дефектов. Он рассчитывается по формуле t_injection = V/S×60, где V — объем, а S — скорость.

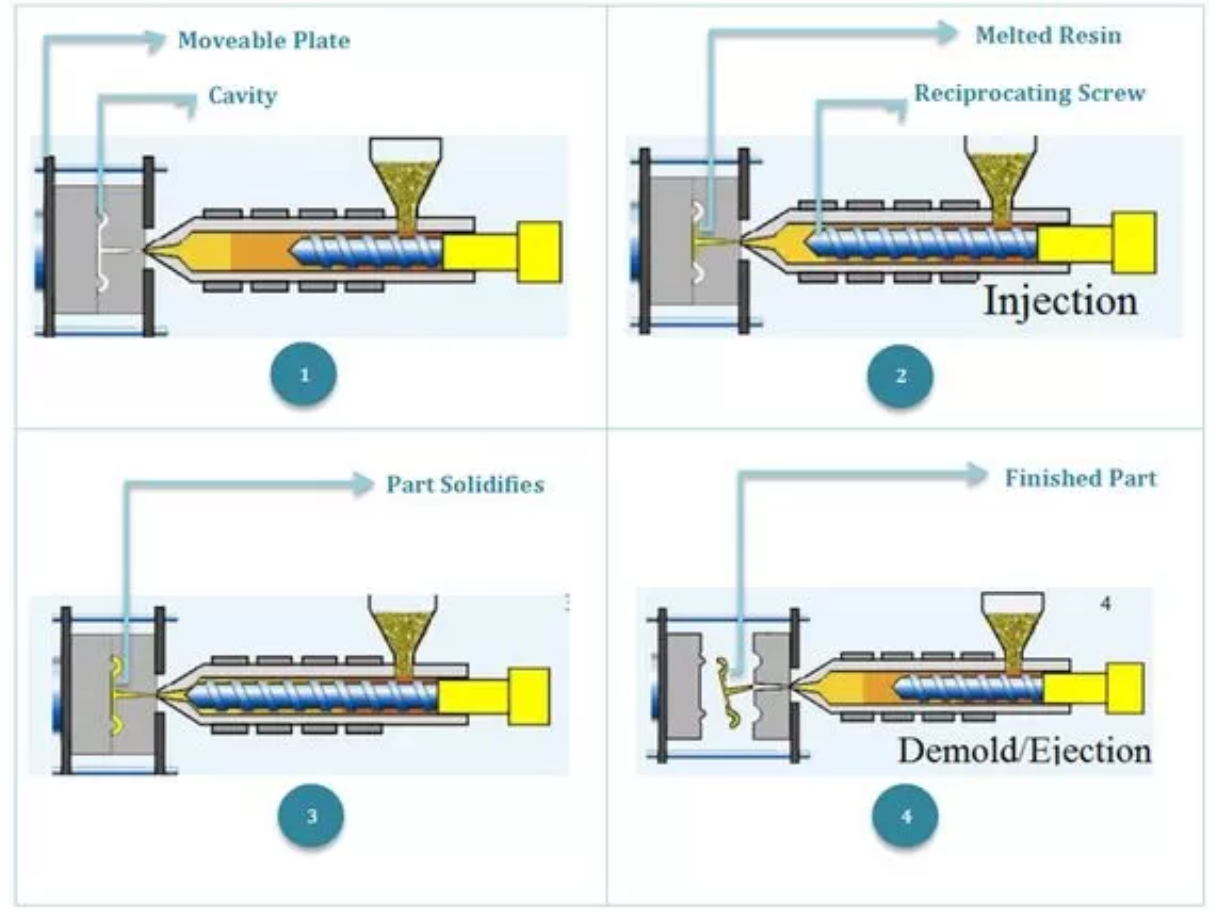

Понимание времени инъекции

Время впрыска — это время, необходимое для заполнения полости формы расплавленным пластиком. Оно определяется скоростью впрыска и объемом 2 продукта, играя решающую роль в определении времени цикла процесса литья под давлением.

Формула времени впрыска

Формула, используемая для расчета времени впрыска:

$$t_{закачка} = \frac{V}{S} \times 60$$

- V: Объем продукта в кубических сантиметрах.

- S: Скорость впрыска в кубических сантиметрах в секунду.

Влияние на эффективность

Время цикла

Сокращение времени впрыска без ущерба для качества продукции может значительно сократить время цикла, позволяя производить больше единиц продукции за заданный период времени. Это сокращение напрямую повышает эффективность производства.

Энергопотребление

Более короткое время впрыска часто приводит к снижению энергопотребления, поскольку машины работают меньше за цикл. Это сокращение не только снижает эксплуатационные расходы, но и способствует более устойчивым методам производства.

Факторы, влияющие на время инъекции

- Сложность продукта : сложные формы могут потребовать более длительного времени впрыска, чтобы обеспечить правильное наполнение и избежать дефектов.

- Свойства материала : Вязкость и термические свойства пластмасс могут изменить требуемую скорость впрыска.

- Технические характеристики машины : Характеристики машины для литья под давлением, такие как максимальное давление впрыска и скорость, имеют решающее значение.

Стратегии оптимизации

- Балансировка скорости и давления . Регулировка этих параметров может помочь добиться эффективного заполнения формы без возникновения дефектов, таких как вспучивание или неполное заполнение.

- Мониторинг и корректировка . Непрерывный мониторинг переменных процесса и их корректировка на основе данных в реальном времени могут повысить согласованность.

Заключение

Понимание и оптимизация времени впрыска имеет важное значение для повышения общей эффективности операций литья под давлением. Тщательно учитывая такие факторы, как свойства материалов и характеристики оборудования, производители могут повысить как производительность, так и качество продукции.

Более короткое время впрыска снижает потребление энергии.Истинный

Более короткое время означает, что машины работают меньше, что снижает потребление энергии.

Время впрыска не влияет на время цикла формования.ЛОЖЬ

Время впрыска напрямую влияет на время цикла, влияя на скорость заполнения формы.

Почему время выдержки важно в процессе формования?

Узнайте, какую важную роль играет время выдержки в обеспечении качества и точности формованных изделий.

Время выдержки имеет жизненно важное значение в процессе формования, поскольку оно компенсирует объемную усадку пластика во время охлаждения. Обычно это составляет от 1/3 до 2/3 времени впрыска, в зависимости от таких факторов, как размер продукта, форма и скорость усадки материала. Точное время выдержки обеспечивает стабильность размеров и минимизирует дефекты.

Понимание времени выдержки при литье под давлением

Время выдержки при литье под давлением имеет решающее значение для управления усадкой, которая происходит, когда пластик охлаждается из жидкого состояния в твердое. Когда пластик внутри формы начинает охлаждаться, он сжимается, что может привести к появлению дефектов, таких как вмятины или пустоты.

Чтобы противодействовать этому, после начальной фазы впрыска применяется удерживающее давление, поддерживающее давление на расплавленный пластик до тех пор, пока он не затвердеет в достаточной степени. Этот процесс имеет решающее значение для обеспечения того, чтобы готовое изделие сохраняло свои предполагаемые размеры и структурную целостность.

Факторы, влияющие на время выдержки

-

Скорость усадки материала : Различные пластмассы имеют разную степень усадки. Например, кристаллические материалы, такие как полиэтилен, могут потребовать более длительного времени выдержки по сравнению с аморфными материалами, такими как полистирол, из-за их более высокой скорости усадки.

-

Размер и форма продукта . Более крупные или более сложные продукты часто требуют длительного времени выдержки, чтобы обеспечить равномерное распределение давления и последовательное охлаждение по всему продукту.

-

Коэффициент времени впрыска : Обычно время выдержки рассчитывается как доля (от 1/3 до 2/3) времени впрыска. Однако это соотношение может варьироваться в зависимости от конкретных характеристик материала и требований к продукту.

| Фактор | Влияние на время выдержки |

|---|---|

| Усадка материала | Высокая усадка требует более длительного времени выдержки. |

| Сложность продукта | Сложные формы могут потребовать длительного удерживания. |

| Коэффициент времени впрыска | Обычно от 1/3 до 2/3 времени впрыска. |

Оптимизация времени выдержки качественной продукции

Чтобы оптимизировать время выдержки, рассмотрите возможность проведения пробных сеансов формования 3, чтобы определить идеальное давление и продолжительность для вашего конкретного продукта и материала. Корректировки могут быть внесены путем тщательного отслеживания любых дефектов или отклонений в размерах продукта.

Более того, использование научного подхода к формованию 4 может помочь уточнить параметры на основе полученных данных, обеспечивая точность и последовательность в производстве.

Обеспечение правильного времени выдержки не только сохраняет точность размеров, но и повышает общее качество продукции за счет сведения к минимуму дефектов, связанных с неправильным охлаждением и усадкой.

Время выдержки составляет от 1/3 до 2/3 времени впрыска.Истинный

Время выдержки обычно составляет от 1/3 до 2/3 времени впрыска.

Аморфные материалы требуют более длительного времени выдержки.ЛОЖЬ

Кристаллические материалы требуют более длительного времени выдержки из-за более высокой усадки.

Каковы ключевые аспекты операций с пресс-формами?

Операции с пресс-формами имеют решающее значение в процессе литья под давлением, влияя как на эффективность, так и на качество продукции.

Ключевые факторы, связанные с операциями с пресс-формами, включают время охлаждения, скорость впрыска и конструкцию механизмов извлечения из формы. Каждый аспект играет жизненно важную роль в определении времени цикла и целостности продукта.

Время охлаждения: критический компонент

Время охлаждения — это самый большой сегмент цикла литья под давлением, который существенно влияет на эффективность. Время охлаждения можно рассчитать по формуле:

t = (6s)×(δ²/χ²),

где t — время охлаждения, s — толщина стенки, χ — коэффициент термодиффузии. Более быстрого охлаждения можно добиться за счет оптимизации таких факторов, как температура формы и теплопроводность.

Пример: для продукта с толщиной стенок 2 мм и коэффициентом термодиффузии 0,2 мм²/с время охлаждения составит примерно 120 секунд.

Время впрыска: влияние на скорость цикла

Время впрыска зависит как от скорости, так и от объема формованного пластика. Его можно оценить следующим образом:

t_injection = В/С×60,

где V — объем продукта, а S — скорость впрыска. Более высокая скорость впрыска может сократить время цикла, но может потребовать более совершенного оборудования.

Время выдержки: обеспечение качества продукции

Время выдержки компенсирует пластическую усадку при охлаждении, часто составляющую от одной трети до двух третей времени впрыска. Это имеет решающее значение для сохранения размеров продукта и предотвращения дефектов.

Рекомендации: Для более крупных продуктов или продуктов с высокой степенью усадки увеличение времени выдержки может быть полезным.

Операции с пресс-формой: открытие, расформовка, закрытие

- Время открытия формы: зависит от сложности формы и скорости машины. Простые дизайны открываются быстрее.

- Время расформовки: зависит от формы изделия; сложные конструкции могут потребовать более длительного времени на распаковку.

- Время закрытия: аналогично открытию, зависит от сложности формы и возможностей машины.

Эти элементы в совокупности влияют на эффективность цикла и качество продукции. Корректировка этих параметров может оптимизировать производительность, требуя тщательного баланса всех задействованных факторов.

Изучите оценку времени охлаждения 5 Узнайте о скорости впрыска 6

Время охлаждения — самая короткая часть цикла формования.ЛОЖЬ

Время охлаждения — самый продолжительный этап цикла литья под давлением.

Более высокая скорость впрыска может сократить время цикла.Истинный

Увеличение скорости впрыска сокращает время, необходимое для формования.

Заключение

Освоение оценки цикла литья под давлением может значительно повысить эффективность вашего производства и качество продукции. Используйте эти идеи, чтобы улучшить свои производственные практики.

-

Откройте для себя передовые методы повышения эффективности охлаждения.: Оптимизация времени охлаждения · Минимизация времени наполнения · Соответствующее время паузы · Оптимизация времени на этапе впрыска · Уменьшение лишних движений. ↩

-

Узнайте, как скорость впрыска влияет на эффективность заполнения формы. Как правило, при одинаковой скорости впрыска более высокое давление впрыска улучшает текучесть пластика, повышая точность размеров… ↩

-

Узнайте, как пробное формование может сократить время выдержки для достижения лучших результатов.: Процесс испытания пресс-формы является важным шагом в обеспечении того, чтобы пресс-форма могла производить качественную продукцию, работать в нормальных производственных условиях и соответствовать… ↩

-

Узнайте, как научное формование оптимизирует производственные процессы.: Научное формование — это систематический подход к литью под давлением, основанный в основном на принципах научного метода (разработка и тестирование… ↩

-

Получите представление о точном расчете времени охлаждения. Хорошее практическое правило — добавлять 20 % к таймеру охлаждения, чтобы учесть изменения в поступающем материале и небольшие изменения в производительности машины. ↩

-

Поймите, как скорость впрыска влияет на эффективность цикла. Увеличение скорости впрыска сокращает время впрыска, что приводит к производству высококачественной продукции при значительно более низких затратах на пресс-форму… ↩