![]()

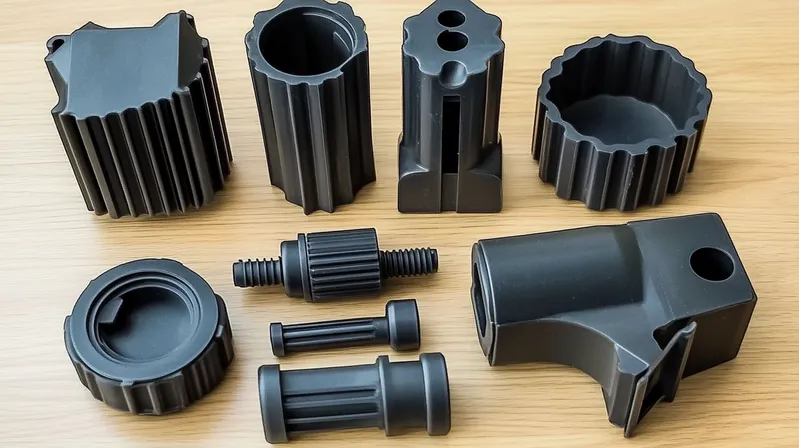

Индустрия литья под давлением стремительно развивается по мере приближения 2025 года: появляются новые материалы, отвечающие требованиям устойчивого развития, производительности и специализации. Для производителей важно опережать эти тенденции, чтобы оптимизировать производство, снижать затраты и соответствовать ожиданиям рынка. В этой статье блога рассматриваются последние разработки в области материалов для литья под давлением, и предлагается комплексное руководство, которое поможет вам принимать обоснованные решения для ваших производственных процессов.

Литье под давлением адаптируется к 2025 году с использованием устойчивых материалов1 , таких как биопластики и переработанные пластмассы, высокопроизводительных полимеров2 для сложных применений и специализированных материалов для таких , как медицина и аэрокосмическая промышленность.

Понимание этих тенденций в области материалов критически важно для производителей, стремящихся к балансу затрат, производительности и воздействия на окружающую среду. Узнайте больше, как эти материалы могут преобразовать ваши производственные процессы и ассортимент продукции.

В 2025 году при производстве литьевых материалов особое внимание будет уделяться устойчивому развитию.Истинный

Биопластики и переработанные пластмассы набирают популярность благодаря экологическим нормам и потребительскому спросу на экологически чистую продукцию.

Высокопроизводительные полимеры используются только в аэрокосмической отрасли.ЛОЖЬ

Хотя такие высокопроизводительные полимеры, как ПЭЭК, широко используются в аэрокосмической промышленности, они также используются в автомобильной, медицинской и электронной промышленности благодаря своей прочности и термостойкости.

- 1. Какие основные материалы будут использоваться в литье под давлением в 2025 году?

- 2. Каковы типичные области применения этих материалов?

- 3. Каковы плюсы и минусы литья под давлением по сравнению с другими технологиями?

- 4. Что представляет собой технологический процесс литья под давлением?

- 5. Как различные материалы влияют на процесс литья под давлением?

- 6. Какие соображения следует учитывать при проектировании литья под давлением?

- 7. Как выбрать правильный процесс для вашего проекта?

- 8. Какие смежные технологии существуют в литье под давлением?

- 9. Заключение

Какие основные материалы будут использоваться в литье под давлением в 2025 году?

Материалы для литья под давлением развиваются, чтобы отвечать потребностям отраслей, ориентированных на устойчивость, производительность и точность, открывая новые возможности для разработки продукции.

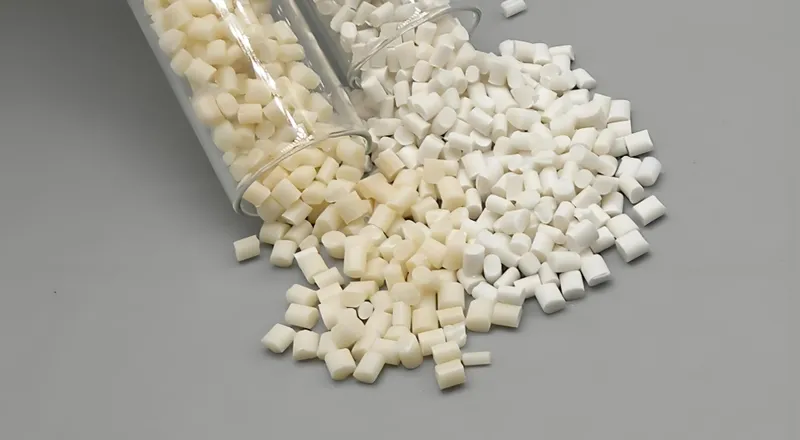

Основными материалами для литья под давлением в 2025 году будут биопластики4 , такие как PLA и PHA, переработанные смолы5 , высокопроизводительные полимеры, такие как PEEK, и специализированные материалы, такие как LCP и нитинол для медицинского применения.

| Тип материала | Примеры | Ключевые свойства | Приложения |

|---|---|---|---|

| Биопластики | PLA, PHA, полученные из водорослей | Биоразлагаемый, экологически чистый | Упаковка, товары народного потребления |

| Переработанный пластик | Композиты из переработанного ПЭТ | Устойчивый и экономически эффективный | Автомобиль, потребительские товары |

| Высокопроизводительные полимеры | ПЭЭК, ПЭИ | Термостойкость, высокая прочность | Авиакосмическая, автомобильная, медицинская |

| Специализированные материалы | LCP, Нитинол | Точность, память формы | Медицинские приборы, электроника |

Биопластики

Биопластики, такие как полимолочная кислота (PLA) и полигидроксиалканоаты (PHA), набирают популярность благодаря своей биоразлагаемости и уменьшенному воздействию на окружающую среду. Эти материалы идеально подходят для таких отраслей, как производство упаковки и потребительских товаров, где приоритетом является устойчивое развитие. Например, биопластики, полученные из водорослей, обладают прочностью на разрыв, сопоставимой с полиэтиленом высокой плотности (HDPE) (28 МПа), и разлагаются в морской среде в течение 18 месяцев ( Jaycon ).

Переработанный пластик

Переработанные смолы, такие как переработанный ПЭТ-композит, всё чаще используются в автомобильной промышленности и потребительских товарах для сокращения отходов и снижения затрат на материалы. Эти материалы могут содержать до 40% переработанных компонентов, сохраняя при этом эксплуатационные характеристики ( Пластиковые формы ).

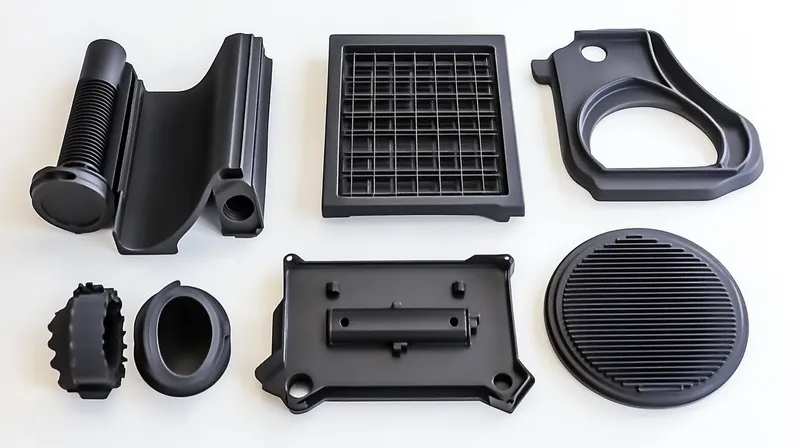

Высокопроизводительные полимеры

Такие материалы, как полиэфирэфиркетон (ПЭЭК) и полиэфиримид (ПЭИ), незаменимы в областях, требующих высокой прочности и термостойкости, например, в производстве компонентов для аэрокосмической и автомобильной промышленности. Эти полимеры также используются в медицинских изделиях благодаря своей биосовместимости и долговечности.

Специализированные материалы

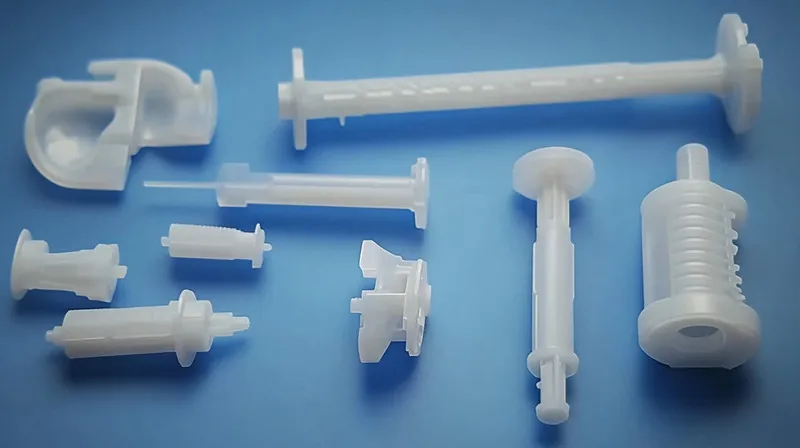

Жидкокристаллический полимер (ЖКП) и никель-титановые сплавы (нитинол) используются в прецизионных изделиях, таких как микроформованные медицинские компоненты и стенты с эффектом памяти формы. ЖКП позволяет изготавливать детали весом до 0,03 г с допуском ±5 мкм, а нитинол идеально подходит для саморасширяющихся медицинских имплантатов ( Jaycon ).

Биопластмассы подходят для всех видов литья под давлением.ЛОЖЬ

Несмотря на свою экологичность, биопластики могут не соответствовать эксплуатационным требованиям в условиях высоких нагрузок или высоких температур.

Высокопроизводительные полимеры, такие как ПЭЭК, необходимы для снижения веса электромобилей.Истинный

Высокое соотношение прочности и веса PEEK делает его идеальным материалом для снижения веса транспортного средства при сохранении долговечности.

Каковы типичные области применения этих материалов?

Материалы для литья под давлением выбираются на основе потребностей отрасли и характеристик продукта, при этом каждый материал обладает уникальными преимуществами для конкретных сфер применения.

К типичным областям применения относятся автомобильные компоненты, упаковка, потребительские товары, медицинские приборы и детали аэрокосмической техники, для каждого из которых требуются материалы, соответствующие их эксплуатационным характеристикам и нормативным требованиям.

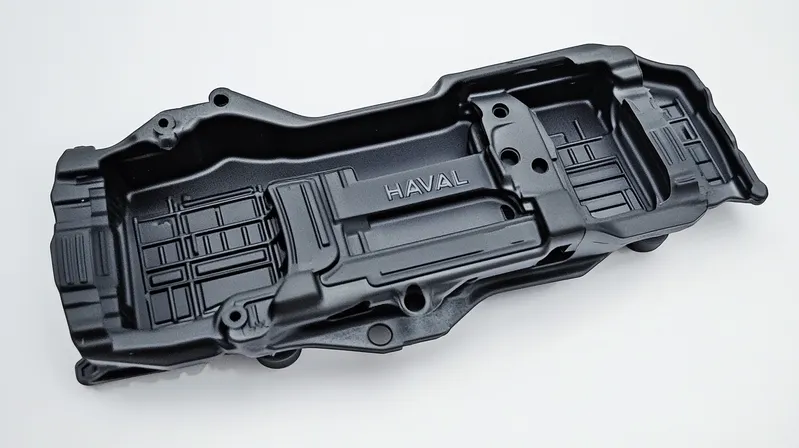

Автомобильная промышленность

Лёгкие пластики, такие как переработанные смолы и высокопрочные полимеры, используются для изготовления компонентов электромобилей, таких как корпуса аккумуляторных батарей и панели салона. Рост популярности электромобилей стимулирует спрос на эти материалы, и в 2025 году планируется открытие новых заводов, таких как завод Hyundai в Джорджии ( Grand View Research ).

Упаковка

Экологичные материалы, такие как биопластики, всё чаще используются для производства контейнеров, крышек и затворов для пищевых продуктов и напитков. Эти материалы помогают снизить воздействие на окружающую среду, одновременно соблюдая нормативные требования к безопасности и долговечности ( Prototool ).

Потребительские товары

Прочные термопластики и переработанные смолы используются для корпусов электроники, игрушек и бытовой техники, обеспечивая баланс стоимости, производительности и устойчивости.

Медицинское оборудование

Высокоточные материалы, такие как LCP и нитинол, необходимы для медицинских имплантатов, шприцев и диагностического оборудования. Эти материалы должны соответствовать строгим стандартам биосовместимости и эксплуатационных характеристик ( Jaycon ).

Аэрокосмическая промышленность

Высокоэффективные полимеры, такие как ПЭЭК, используются для изготовления легких, термостойких компонентов в самолетах и космических аппаратах, где снижение веса без ущерба для прочности имеет решающее значение.

Инъекционное формование используется только для пластиковых деталей.ЛОЖЬ

Хотя пластмассы широко распространены, литье под давлением также используется для металлов (MIM), керамики и эластомеров.

Биопластики идеально подходят для медицинского применения.ЛОЖЬ

Биопластики не всегда соответствуют строгим требованиям биосовместимости и стерилизации медицинских изделий.

Каковы плюсы и минусы литья под давлением по сравнению с другими технологиями?

Литье под давлением обеспечивает явные преимущества при крупносерийном производстве, но имеет свои недостатки по сравнению с другими методами производства.

Литье под давлением отличается высокой производительностью6 , низкими трудозатратами и минимальным количеством отходов, но требует высоких первоначальных затрат на оснастку7 и имеет конструктивные ограничения8 по сравнению с 3D-печатью или обработкой на станках с ЧПУ.

| Аспект | Литье под давлением | 3D-печать | обработка с ЧПУ |

|---|---|---|---|

| Плюсы | Высокие темпы производства, низкие трудозатраты, минимальные отходы, возможность изготовления изделий сложной формы. | Гибкость в создании прототипов, отсутствие затрат на оснастку, возможность индивидуальной настройки дизайна. | Высокая точность, подходит для небольших партий, широкий диапазон материалов. |

| Минусы | Высокие первоначальные затраты на оснастку, ограничения по материалам, конструктивные ограничения (например, углы уклона). | Более медленная обработка при больших объемах, более высокая стоимость детали, ограниченная прочность материала. | Более медленная обработка больших партий, более высокие затраты труда и отходы материала. |

Когда следует выбирать литье под давлением

- Крупносерийное производство : идеально подходит для быстрого и экономичного производства больших объемов деталей.

-

Сложная геометрия : возможность создания сложных форм с жесткими допусками.

-

Разнообразие материалов : поддерживает широкий спектр материалов: от пластика до металлов.

Когда следует рассматривать альтернативы

-

Прототипирование : 3D-печать обеспечивает более быструю итерацию без затрат на оснастку.

-

Небольшие партии : обработка на станках с ЧПУ лучше подходит для мелкосерийных, высокоточных деталей.

-

Крупные полые детали : выдувное формование больше подходит для контейнеров и бутылок.

Литье под давлением является наиболее экономически эффективным методом для любых объемов производства.ЛОЖЬ

При мелкосерийном производстве высокие затраты на оснастку для литья под давлением могут оказаться неоправданными по сравнению с 3D-печатью или обработкой на станках с ЧПУ.

Литье под давлением дает меньше отходов, чем обработка на станках с ЧПУ.Истинный

Литье под давлением дает минимальные отходы, поскольку излишки материала часто можно переработать, в то время как обработка на станках с ЧПУ приводит к значительным отходам материала.

Что представляет собой технологический процесс литья под давлением?

Процесс литья под давлением9 представляет собой точную, многоэтапную операцию, требующую тщательного контроля параметров для обеспечения качества деталей.

Процесс включает зажим формы, впрыск расплавленного материала, его охлаждение до затвердевания и выталкивание готовой детали, при этом на результат влияют такие ключевые параметры, как давление, температура и время охлаждения11 .

Этапы процесса

-

Зажим : форма закрывается и фиксируется под высоким давлением, чтобы выдерживать силы впрыска.

-

Впрыск : Расплавленный материал впрыскивается в полость формы под контролируемым давлением и скоростью.

-

Охлаждение : материал затвердевает по мере рассеивания тепла, при этом время охлаждения влияет на качество детали.

-

Выталкивание : форма открывается, и деталь выталкивается с помощью штифтов или пластин.

Ключевые параметры

-

Давление впрыска : обычно 10 000–20 000 фунтов на кв. дюйм для обеспечения полного заполнения формы.

-

Температура : Зависит от материала (например, 200–300 °C для термопластов, выше для металлов).

-

Время охлаждения : варьируется от секунд до минут, влияя на продолжительность цикла и целостность детали.

-

Время цикла : общее время на деталь, для пластика обычно 10–60 секунд.

Более высокое давление впрыска всегда приводит к лучшему качеству части.ЛОЖЬ

Избыточное давление может привести к появлению дефектов, таких как заусенцы или коробление, поэтому оптимальное давление зависит от материала.

Время охлаждения является наиболее важным фактором сокращения времени цикла.Истинный

Охлаждение обычно занимает большую часть времени цикла, поэтому его оптимизация может значительно повысить скорость производства.

Как различные материалы влияют на процесс литья под давлением?

Выбор материала имеет решающее значение при литье под давлением, поскольку каждый тип материала обладает уникальными свойствами, которые влияют на условия обработки и эксплуатационные характеристики детали.

Термопластики универсальны и подлежат переработке, термореактивные материалы обеспечивают высокую термостойкость, металлы обеспечивают прочность, а биопластики снижают воздействие на окружающую среду, причем каждый из них требует определенных корректировок в процессе обработки.

Термопласты

-

Свойства : их можно переплавлять и менять форму, что делает их пригодными для вторичной переработки.

-

Обработка : требуется точный контроль температуры, чтобы избежать деградации.

-

Применение : Широко используется в автомобильной промышленности, производстве упаковки и потребительских товаров.

Реактопласты

-

Свойства : окончательно фиксируется после формования, обеспечивает высокую термо- и химическую стойкость.

-

Обработка : Требуется тщательный контроль времени и температуры отверждения.

- Применение : используется в электрических компонентах и высокотемпературных средах.

Металлы (МИМ)

-

Свойства : Высокая прочность и долговечность, идеально подходит для небольших сложных деталей.

-

Обработка : включает удаление связующего и спекание после впрыска, что увеличивает сложность.

-

Области применения : компоненты аэрокосмической, медицинской и автомобильной промышленности.

Биопластики

-

Свойства : Биоразлагаемый, с различными механическими свойствами.

-

Обработка : часто требуются более низкие температуры обработки для предотвращения деградации.

-

Области применения : Упаковка, одноразовые изделия и экологически чистые потребительские товары.

Все термопласты могут быть использованы взаимозаменяемо при литье под давлением.ЛОЖЬ

Каждый термопластик обладает уникальными свойствами, требующими особой конструкции пресс-форм и условий обработки.

Биопластики всегда имеют более низкую механическую прочность, чем традиционные пластики.ЛОЖЬ

Некоторые виды биопластика, например, биопластик, полученный из водорослей, могут по прочности на разрыв соответствовать традиционным пластикам, например, полиэтилену высокой плотности (HDPE).

Какие соображения следует учитывать при проектировании литья под давлением?

Проектирование для литья под давлением требует внимания к деталям, чтобы гарантировать качество и технологичность деталей, с конкретными рекомендациями по толщине стенок, углам уклона и выбору материала.

Основные соображения при проектировании включают поддержание равномерной толщины стенок, включение углов уклона и выбор материалов на основе требований к применению, чтобы избежать дефектов и обеспечить эффективное производство.

Проектный контрольный список

-

Равномерная толщина стенок : толщина стенок должна составлять 1–3 мм, чтобы предотвратить деформацию и образование утяжин.

-

Углы уклона : включите углы 1–2° для облегчения выталкивания детали.

-

Выбор материала : выбирайте материалы на основе механических, термических и нормативных требований (например, биосовместимость для медицинских устройств).

-

Избегайте поднутрений : используйте побочные действия или перепроектируйте, чтобы упростить форму.

Распространенные ошибки дизайна

- Неравномерная толщина стенок : приводит к неравномерному охлаждению и дефектам.

-

Острые углы : вызывают концентрацию напряжений; вместо этого используйте радиусы.

-

Недостаточная тяга : затрудняет выталкивание детали, что может привести к повреждению.

Равномерная толщина стенок имеет решающее значение для предотвращения дефектов в литьевых деталях.Истинный

Неравномерная толщина может привести к короблению, появлению утяжин и внутренних напряжений из-за неравномерного охлаждения.

Для простых деталей углы уклона не нужны.ЛОЖЬ

Даже для простых деталей полезны углы уклона, которые обеспечивают плавный выталкивание и уменьшают износ формы.

Как выбрать правильный процесс для вашего проекта?

Выбор подходящего производственного процесса зависит от объема производства, сложности детали и требований к материалам. Для сложных деталей, производимых большими партиями, идеальным вариантом является литье под давлением.

Для крупносерийного производства сложных деталей литье под давлением является наиболее подходящим процессом, 3D-печать подходит для создания прототипов, а обработка на станках с ЧПУ лучше всего подходит для небольших партий высокоточных деталей.

| Сценарий | Рекомендуемый процесс | Причина |

|---|---|---|

| Крупносерийное производство | Литье под давлением | Экономичная, масштабируемая, с короткими циклами. |

| Прототипирование или мелкосерийное производство | 3D-печать | Никаких затрат на оснастку, быстрая итерация. |

| Большие, полые детали | Выдувное формование | Лучше всего подходит для контейнеров или бутылок. |

| Небольшие, сложные металлические детали | Литье металла под давлением | Высокая точность, прочность. |

Советы по принятию решений

- Оценка объема производства : литье под давлением становится рентабельным при больших объемах.

-

Учитывайте сложность детали : литье под давлением позволяет успешно обрабатывать сложные конструкции, но может потребовать использования сложных форм.

-

Оцените потребности в материалах : убедитесь, что выбранный процесс поддерживает требуемые свойства материалов.

Инъекционное формование всегда является лучшим выбором для пластиковых деталей.ЛОЖЬ

Для мелкосерийных или индивидуальных деталей более подходящими могут оказаться 3D-печать или обработка на станках с ЧПУ.

Литье металлов под давлением (MIM) идеально подходит для крупных металлических деталей.ЛОЖЬ

MIM обычно используется для небольших сложных деталей из-за ограничений по стоимости и процессу.

Литье под давлением является частью более широкой производственной экосистемы, включающей восходящие и нисходящие технологии, которые расширяют ее возможности и эффективность.

Смежные технологии включают материаловедение для разработки новых полимеров, программное обеспечение для проектирования пресс-форм для оптимизации инструментов и автоматизацию для повышения эффективности производства.

Вверх по течению технологии

-

Материаловедение : разработка биополимеров, композитов и сплавов.

-

Программное обеспечение для проектирования пресс-форм : инструменты, такие как SolidWorks, для создания точной геометрии пресс-форм.

Нисходящие технологии

- Методы сборки : соединение формованных деталей с помощью сварки, клея или крепежных деталей.

-

Процессы отделки : покраска, нанесение покрытия или текстурирование для эстетики и функциональности.

-

Контроль качества : неразрушающий контроль и размерный контроль.

Дополнительные технологии

-

3D-печать : для быстрого создания прототипов и гибридного производства.

-

Автоматизация : робототехника и ИИ для оптимизации процессов и предиктивного обслуживания ( MakerVerse ).

Автоматизация в литью под давлением снижает производственные затраты.Истинный

Автоматизация минимизирует затраты труда и улучшает согласованность, что приводит к повышению эффективности.

В будущем 3D-печать заменит литье под давлением.ЛОЖЬ

Несмотря на рост популярности 3D-печати, литье под давлением по-прежнему остается предпочтительным методом для крупносерийного производства благодаря преимуществам в скорости и стоимости.

Заключение

Рынок литьевых материалов в 2025 году определяется такими факторами, как устойчивость, производительность и специализация. Биопластик и переработанные пластики решают экологические проблемы, а высокопроизводительные полимеры и специализированные материалы, такие как ЖКП и нитинол, отвечают требованиям современных приложений. Понимая эти тенденции и используя правильные материалы и процессы, производители могут повысить эффективность, снизить воздействие на окружающую среду и оставаться конкурентоспособными на динамичном рынке.

-

Познакомьтесь с новейшими экологически чистыми материалами, которые помогут усовершенствовать ваши производственные процессы и соответствовать экологическим стандартам. ↩

-

Узнайте, как высокопроизводительные полимеры могут улучшить качество и производительность вашей продукции в сложных условиях эксплуатации. ↩

-

Узнайте о специализированных материалах, которые могут обеспечить вашей продукции конкурентное преимущество на таких нишевых рынках, как медицина и аэрокосмическая промышленность. ↩

-

Изучите преимущества биопластиков, включая их экологичность и эффективность в различных областях применения. ↩

-

Узнайте, как переработанные смолы способствуют устойчивому развитию и экономической эффективности в отрасли литья под давлением. ↩

-

Понимание преимуществ высоких темпов производства может помочь вам оптимизировать производственные процессы и сократить затраты. ↩

-

Изучение причин высоких затрат на инструментальную оснастку может помочь в составлении бюджета и принятии решений по производственным проектам. ↩

-

Знание ограничений проектирования может помочь вам сделать обоснованный выбор при выборе технологий производства для ваших проектов. ↩

-

Понимание процесса литья под давлением имеет решающее значение для оптимизации производства и обеспечения высокого качества деталей. Ознакомьтесь с этим ресурсом для получения более подробной информации. ↩

-

Знание таких ключевых параметров, как давление и температура, может значительно расширить ваши знания о литье под давлением и улучшить качество продукции. ↩

-

Время охлаждения имеет решающее значение в процессе литья под давлением; изучение этой темы поможет вам понять его влияние на целостность детали и эффективность производства. ↩