Литье под давлением — это сложный танец точности, в основе которого лежит направляющий механизм. Понимание его конструкции может превратить ваши проекты из хороших в исключительные.

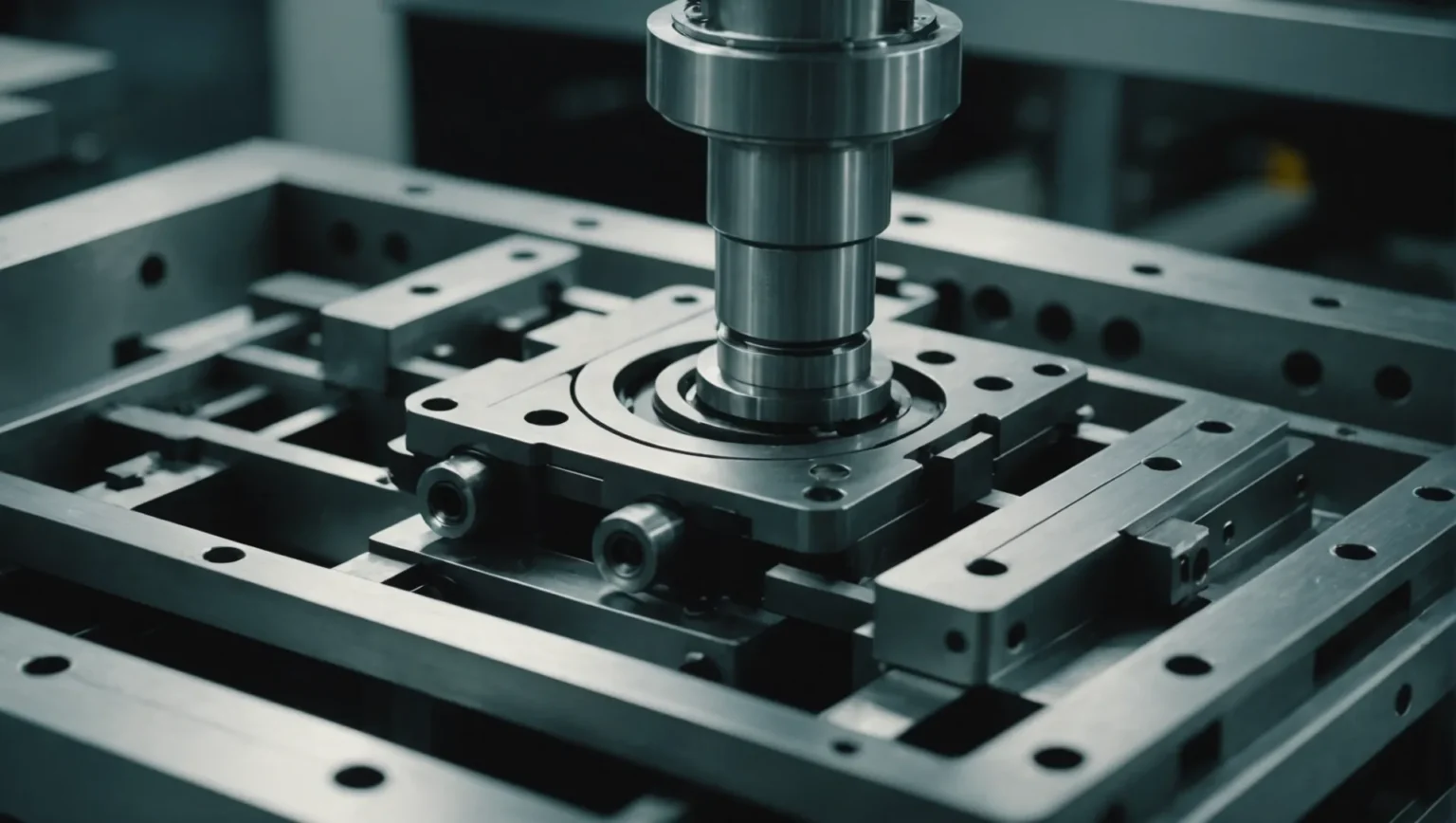

Направляющий механизм литьевых форм обеспечивает точное выравнивание и движение во время операций с пресс-формой, что имеет решающее значение для поддержания точности размеров и качества пластиковых деталей. Эффективное проектирование и оптимизация включают выбор подходящих типов, материалов и конфигураций для повышения производительности.

Хотя понимание основ очень важно, более глубокое погружение в нюансы направляющих механизмов может открыть невероятные улучшения качества продукции. Давайте исследовать!

Направляющие механизмы уменьшают боковые силы в литьевых формах.Истинный

Направляющие механизмы помогают поддерживать устойчивость формы, воспринимая боковые силы.

- 1. Каковы ключевые функции направляющего механизма в литьевых формах?

- 2. Как различные типы направляющих механизмов влияют на производительность пресс-формы?

- 3. Каковы основные моменты проектирования направляющих для литьевых форм?

- 4. Как методы оптимизации могут повысить эффективность направляющего механизма?

- 5. Заключение

Каковы ключевые функции направляющего механизма в литьевых формах?

Направляющие механизмы имеют решающее значение в литьевых формах, обеспечивая точное выравнивание и перемещение. Узнайте их ключевую роль в достижении первоклассных результатов литья.

Направляющие механизмы в литьевых формах обеспечивают точное выравнивание и перемещение во время работы формы, что имеет решающее значение для поддержания качества и точности отливаемых деталей.

Функция позиционирования: обеспечение точного выравнивания

Функция позиционирования направляющего механизма имеет основополагающее значение для обеспечения точного выравнивания подвижных и неподвижных форм во время процесса закрытия формы. Такое точное выравнивание жизненно важно для поддержания точности размеров пластиковой детали и предотвращения таких дефектов, как заусенец 1 или несоответствия.

В течение каждого цикла направляющий механизм должен точно повторять это выравнивание, поэтому решающее значение имеет его конструкция и выбор материала. Обычно для направляющих пальцев используется высококачественная углеродистая конструкционная сталь, закаленная для обеспечения долговечности и устойчивости к износу.

Направляющая функция: плавное движение

Направляющая функция заключается в направлении подвижных и неподвижных форм по заданному пути при открывании и закрывании. Это руководство предотвращает заедание или отклонение, которые могут привести к задержкам в работе или повреждению компонентов пресс-формы.

Механизм, включающий направляющие стойки и втулки, обеспечивает плавное скольжение. Такая установка не только сохраняет целостность формы, но и увеличивает время цикла за счет минимизации сопротивления трения.

Несущие боковые силы: обеспечение устойчивости

Процессы литья под давлением оказывают значительное давление, которое может создавать боковые силы. Направляющий механизм должен выдерживать эти силы, чтобы поддерживать стабильность формы.

Крайне важно выбрать материалы с высокой прочностью на разрыв и настроить их для оптимального распределения нагрузки. Например, использование направляющей 2 помогает выдерживать большие боковые силы в прецизионных формах.

Понимание этих функций может существенно помочь в выборе правильного типа и конструкции направляющих механизмов для оптимизации производительности и качества при литье под давлением.

Направляющие механизмы предотвращают засветку в литьевых формах.Истинный

Направляющие механизмы обеспечивают точное выравнивание, уменьшая количество дефектов засветки.

Углеродистая сталь используется для изготовления направляющих штифтов в формах.Истинный

Высококачественная углеродистая сталь выбрана из-за долговечности и износостойкости.

Как различные типы направляющих механизмов влияют на производительность пресс-формы?

Различные направляющие механизмы существенно влияют на производительность и эффективность литьевых форм, влияя на точность и долговечность.

Направляющие механизмы в литьевых формах, такие как направляющие стойки и направляющие с конической поверхностью, повышают производительность формы, обеспечивая точное выравнивание, воспринимая боковые силы и повышая несущую способность. Каждый тип предлагает уникальные преимущества, соответствующие конкретным требованиям пресс-формы.

Понимание механизмов направляющих и их влияния

Направляющие механизмы необходимы для эффективной работы литьевых форм 3 , обеспечивая точное выравнивание подвижных и неподвижных частей формы во время операций. Такое выравнивание имеет решающее значение для поддержания точности размеров отформованных деталей и общего качества производства.

Типы направляющих механизмов

-

Направляющая стойка Направляющий механизм

- Конструкция: Состоит из направляющих стоек, прикрепленных к неподвижной части формы, и направляющих гильз, прикрепленных к подвижной форме.

- Влияние на производительность: Этот механизм, известный своей высокой точностью направляющих и высокой несущей способностью, идеально подходит для различных литьевых форм, обеспечивая стабильность и точность.

- Применение: Подходит для форм общего назначения, требующих прочного и надежного управления.

-

Механизм направляющей конической поверхности

- Конструкция: Использует конический позиционирующий блок в паре с коническим позиционирующим отверстием.

- Влияние на производительность: Обеспечивает высокую точность позиционирования и выдерживает значительные боковые силы, что делает его идеальным для крупномасштабных или прецизионных форм.

- Применение: Лучше всего подходит для пресс-форм, где высокая точность и обработка боковых усилий имеют решающее значение.

Выбор правильного направляющего механизма

Выбор подходящего направляющего механизма предполагает рассмотрение конкретных требований вашего проекта пресс-формы. На это решение будут влиять такие факторы, как размер пресс-формы, сложность и требуемая точность.

| Тип направляющего механизма | Лучшее для | Ключевые преимущества |

|---|---|---|

| Направляющая колонна | Пресс-формы общего назначения | Высокая точность, надежность |

| Коническая поверхность | Большие/точные формы | Высокая точность, обработка боковой силы |

Факторы, влияющие на производительность пресс-формы

Помимо выбора направляющего механизма, на производительность существенно влияют конструкция и расположение этих компонентов:

- Количество и расположение: определяет, насколько равномерно сила распределяется по форме.

- Выбор материала: Влияет на долговечность и устойчивость к износу; высокопрочные материалы продлевают срок службы.

- Выбор размеров: Правильный размер обеспечивает стабильность и предотвращает смещение или заклинивание во время работы.

Понимая эти аспекты, производители могут адаптировать конструкции своих направляющих механизмов для достижения оптимальных характеристик, обеспечивая долговечность и эффективность операций формования. Узнайте больше о стратегиях проектирования 4 , которые могут улучшить направляющие механизмы вашей формы.

Направляющие стойки обеспечивают высокую точность ведения в формах.Истинный

Направляющие стойки обеспечивают точное выравнивание, повышая точность пресс-формы.

Конические направляющие не подходят для крупногабаритных форм.ЛОЖЬ

Конические направляющие выдерживают боковые нагрузки и идеально подходят для больших форм.

Каковы основные моменты проектирования направляющих для литьевых форм?

Создание безупречной пластиковой детали начинается с безупречно спроектированной направляющей для литьевой формы. Но каковы критические аспекты проектирования, обеспечивающие точность и эффективность?

Важнейшие моменты проектирования направляющих для литьевых форм включают оптимальное количество и расположение направляющих штифтов, правильный размер и выбор материала, а также обеспечение высокой точности установки для повышения стабильности и точности.

Количество и расположение направляющих штифтов

При проектировании направляющих для литьевых форм основополагающее значение имеют количество и расположение направляющих штифтов. Обычно для форм меньшего размера может быть достаточно двух направляющих штифтов, тогда как для более крупных или более сложных форм может потребоваться четыре или более для адекватной поддержки. Равномерное распределение этих штифтов вокруг формы гарантирует, что сила, оказываемая во время формования, будет одинаковой, тем самым предотвращая искажение или несоосность.

Характеристики размера

Диаметр и длина направляющих штифтов имеют решающее значение для их функциональности. Обычно рекомендуется использовать диаметр 12 мм или более, в зависимости от размера формы и требований к несущей способности. Кроме того, длина штифта должна быть такой, чтобы он выступал за пределы подвижной части формы, даже когда она полностью закрыта, что помогает поддерживать стабильность и выравнивание направляющих. Точность установки направляющих штифтов и втулок также важна; для оптимальной производительности рекомендуются такие допуски, как H7/f7 или H8/f8.

| Параметр | Рекомендация |

|---|---|

| Диаметр | 12 мм и выше |

| Точность установки | H7/f7 или H8/f8 |

| Материал | Высококачественная сталь |

Существенные соображения

Выбор подходящих материалов для направляющих штифтов и втулок может существенно повлиять на их долговечность и производительность. В направляющих штифтах часто используется высококачественная углеродистая конструкционная сталь, такая как T8A или T10A, закаленная минимум до 55HRC для обеспечения долговечности. И наоборот, в направляющих втулках могут использоваться медные сплавы или легированная сталь, закаленные как минимум до 50HRC, чтобы противостоять износу с течением времени.

Повышение стабильности и точности

Стабильность направляющих для литьевых форм повышается за счет увеличения длины и точности направляющих штифтов и втулок. Это сводит к минимуму тряску во время закрытия формы, гарантируя плавность и точность каждого движения. Кроме того, использование высокоточного оборудования и процессов при производстве этих компонентов может значительно повысить точность их управления. Реализация этих мер не только повышает стабильность, но и повышает общее качество конечного пластикового продукта.

Для получения дополнительной информации об оптимизации направляющих механизмов ознакомьтесь с нашим подробным руководством 5, которое поможет повысить точность литья под давлением.

Направляющие штифты должны иметь диаметр 12 мм или более.Истинный

Для обеспечения адекватной поддержки и устойчивости рекомендуется диаметр 12 мм.

Медные сплавы непригодны для изготовления направляющих втулок.ЛОЖЬ

Медные сплавы подходят и рекомендуются для изготовления направляющих втулок из-за их долговечности.

Как методы оптимизации могут повысить эффективность направляющего механизма?

Оптимизация направляющих механизмов в литьевых формах повышает эффективность, точность и долговечность. Изучите методы улучшения этих важнейших компонентов.

Методы оптимизации повышают эффективность направляющего механизма за счет повышения точности управления, несущей способности, уменьшения трения и увеличения срока службы. Ключевыми стратегиями являются использование высокоточных инструментов, высокопрочных материалов и инновационных методов смазки.

Повышение точности управления

Чтобы повысить точность управления, первым шагом является использование высокоточного технологического оборудования. Это обеспечивает максимальную точность размеров и шероховатость поверхности направляющих пальцев и втулок. Кроме того, оптимизация зазора между этими компонентами может значительно снизить тряску во время закрытия формы.

Увеличение длины направляющих штифтов и втулок также способствует повышению устойчивости. Более длинные компоненты обеспечивают достаточное перекрытие подвижных и неподвижных частей даже в закрытом состоянии, обеспечивая точное управление на протяжении всей операции.

Повышение несущей способности

Выбор высокопрочных материалов, таких как углеродистая конструкционная сталь для направляющих пальцев и медные сплавы для втулок, может повысить их способность выдерживать нагрузки. Увеличение диаметра этих компонентов еще больше повышает их несущую способность. Кроме того, продуманное расположение направляющих штифтов может привести к более равномерному распределению силы по форме, повышая общую стабильность.

Снижение сопротивления трению

Трение является основной проблемой при поддержании эффективности направляющего механизма. Применение смазочного масла или использование самосмазывающихся материалов может значительно снизить сопротивление трению. Более того, оптимизация конструкции для минимизации площади контакта между компонентами также играет решающую роль в снижении трения.

Вот краткая таблица, иллюстрирующая преимущества снижения трения:

| Техника оптимизации | Выгода |

|---|---|

| Смазка | Уменьшение износа и более плавное движение |

| Самосмазывающиеся материалы | Минимальные требования к техническому обслуживанию |

| Уменьшенная площадь контакта | Меньше тепловыделения |

Продление срока службы

Регулярное техническое обслуживание имеет первостепенное значение для продления срока службы направляющих механизмов. Сюда входит своевременная замена изношенных направляющих пальцев и втулок. Проектирование с учетом возможности замены гарантирует, что компоненты можно легко заменить без значительного простоя.

Более того, использование инновационных конструкций, обеспечивающих легкий доступ для обслуживания, может значительно продлить срок службы направляющего механизма. Например, весьма эффективными могут быть модульные конструкции, в которых отдельные детали можно заменить, не разбирая всю систему.

Чтобы узнать больше о том, как эти методы оптимизации могут изменить ваши проекты по формованию, ознакомьтесь с нашим подробным анализом стратегий оптимизации 6 .

Использование высокопрочных материалов повышает несущую способность.Истинный

Высокопрочные материалы, такие как углеродистая сталь, повышают долговечность направляющих пальцев.

Более короткие направляющие штифты повышают точность управления в формах.ЛОЖЬ

Более длинные направляющие штифты обеспечивают лучшую стабильность и точность ведения.

Заключение

Освоение проектирования и оптимизации направляющих механизмов имеет важное значение для производства высококачественных форм. Придерживайтесь этих методов, чтобы добиться долгосрочных улучшений в процессах литья под давлением.

-

Узнайте о распространенных дефектах, таких как заусенец, и о том, как их предотвратить. Заусенец при литье под давлением — это дефект, который возникает, когда расплавленный пластик вытекает из формы во время впрыска и затвердевает. ↩

-

Узнайте, почему конические направляющие предпочтительны для прецизионных форм. Их легко ремонтировать и обслуживать, и они часто используются, когда фиксированная пластина толстая. Установочный штифт конуса обычно устанавливается на подвижной форме. ↩

-

Изучите конструкции и преимущества различных направляющих механизмов при литье: Типы механизмов направления и позиционирования формы. Направляющий штифт/направляющая втулка, включая: (a). Направляющий штифт/направляющая втулка пластин A/B: направляет сердечник и полость. ↩

-

Откройте для себя передовые стратегии проектирования для оптимизации направляющих механизмов. В этой статье представлено ключевое руководство по проектированию литьем под давлением, которое поможет вам создавать лучшие пластиковые детали. Вы также узнаете об управлении процессом, создании пресс-форм… ↩

-

Изучите способы повышения точности и стабильности управления при проектировании пресс-форм. Методы мягких вычислений, такие как нейронные сети обратного распространения и генетические алгоритмы, можно использовать для оптимизации процесса литья под давлением… ↩

-

Откройте для себя передовые стратегии повышения производительности направляющего механизма.: 1. Контроль температуры: · 2. Скорость впрыска: · 3. Время охлаждения: · 4. Выбор пластикового материала: · 5. Скорость винта и противодавление: · 6. Впрыск… ↩