Оптимизация выхлопной системы литьевой формы меняет правила игры в обеспечении высококачественного производства. Но что именно это включает в себя?

Чтобы оптимизировать вытяжную систему литьевой формы, сосредоточьтесь на разработке эффективных выхлопных канавок, использовании зазоров в деталях формы для вентиляции, применении воздухопроницаемых материалов, таких как воздухопроницаемая сталь, и корректировке параметров процесса литья под давлением, чтобы уменьшить количество дефектов и повысить эффективность.

Хотя эти основополагающие шаги имеют решающее значение, освоение процесса оптимизации предполагает изучение передовых методов и методов обслуживания, которые могут изменить вашу деятельность.

Размер выпускной канавки влияет на производительность пресс-формы.Истинный

Правильный размер обеспечивает эффективный воздушный поток, уменьшая количество дефектов и повышая качество.

- 1. Каковы общие проблемы при вентиляции пресс-форм?

- 2. Как конструкция выпускной канавки влияет на производительность пресс-формы?

- 3. Почему регулярное техническое обслуживание имеет решающее значение для выхлопных систем?

- 4. Какую роль играют параметры процесса в оптимизации выхлопных газов?

- 5. Заключение

Каковы общие проблемы при вентиляции пресс-форм?

Вентиляция литьевой формы необходима для удаления воздуха и газов в процессе литья. Но каковы общие препятствия, с которыми сталкиваются при обеспечении эффективной вентиляции?

Общие проблемы при вентиляции пресс-форм включают неправильную конструкцию выпускных канавок, неправильный выбор материала и несогласованные параметры процесса. Преодоление этих проблем требует тщательного планирования, регулярного технического обслуживания и точного исполнения для обеспечения оптимальных характеристик и качества пресс-формы.

Понимание проблем вентиляции при литье под давлением

Одной из наиболее серьезных проблем при литье под давлением является неадекватная вентиляция. Плохо спроектированные выхлопные канавки 1 являются основной проблемой. Эти канавки имеют решающее значение для выхода захваченного воздуха, но при неправильном размере или размещении они могут привести к образованию воздушных ловушек, что приведет к таким дефектам, как следы подгорания на конечном продукте.

Помимо конструкции канавок решающую роль играет выбор материалов, например, использование воздухопроницаемой стали 2 . Этот материал обеспечивает лучшую воздухопроницаемость, однако его применение требует тщательного учета пористости и размера пор во избежание осложнений.

Влияние параметров процесса

Другая проблема возникает из-за параметров процесса литья под давлением. Неправильная скорость впрыска 3 может привести к увеличению захвата воздуха. Регулировка скорости имеет жизненно важное значение, но ее следует выполнять осторожно, чтобы предотвратить такие проблемы, как недостаточное заполнение или дефекты поверхности.

Аналогичным образом, оптимизация температуры формы и давления выдержки может помочь решить проблемы с вентиляцией. Например, более высокая температура формы может улучшить текучесть, но также может привести к деформации, если ее не контролировать должным образом.

Регулярное техническое обслуживание: необходимость

Наконец, техническое обслуживание выхлопной системы имеет решающее значение. Регулярные проверки и очистка предотвращают закупорку, снижающую эффективность вентиляции. Для ухода за поверхностями и канавками формы следует использовать сжатый воздух 4

Всестороннее понимание этих проблем позволяет лучше планировать и реализовывать стратегии удаления воздуха из пресс-формы, что в конечном итоге приводит к повышению качества и эффективности производства.

Неправильные выпускные канавки приводят к образованию воздушных ловушек в формах.Истинный

Плохо спроектированные канавки препятствуют правильному выходу воздуха, что приводит к дефектам.

«Дышащая» сталь устраняет все проблемы с вентиляцией при формовке.ЛОЖЬ

Несмотря на то, что это улучшает проницаемость, по-прежнему необходим тщательный выбор материала.

Как конструкция выпускной канавки влияет на производительность пресс-формы?

Конструкция выпускных канавок является решающим фактором в общей производительности литьевой формы. Понимание их влияния может значительно повысить качество продукции.

Конструкция выпускных канавок влияет на производительность пресс-формы, оптимизируя воздушный поток, уменьшая количество дефектов и повышая качество деталей за счет точного размещения и размеров.

Важность конструкции выпускной канавки в литьевых формах

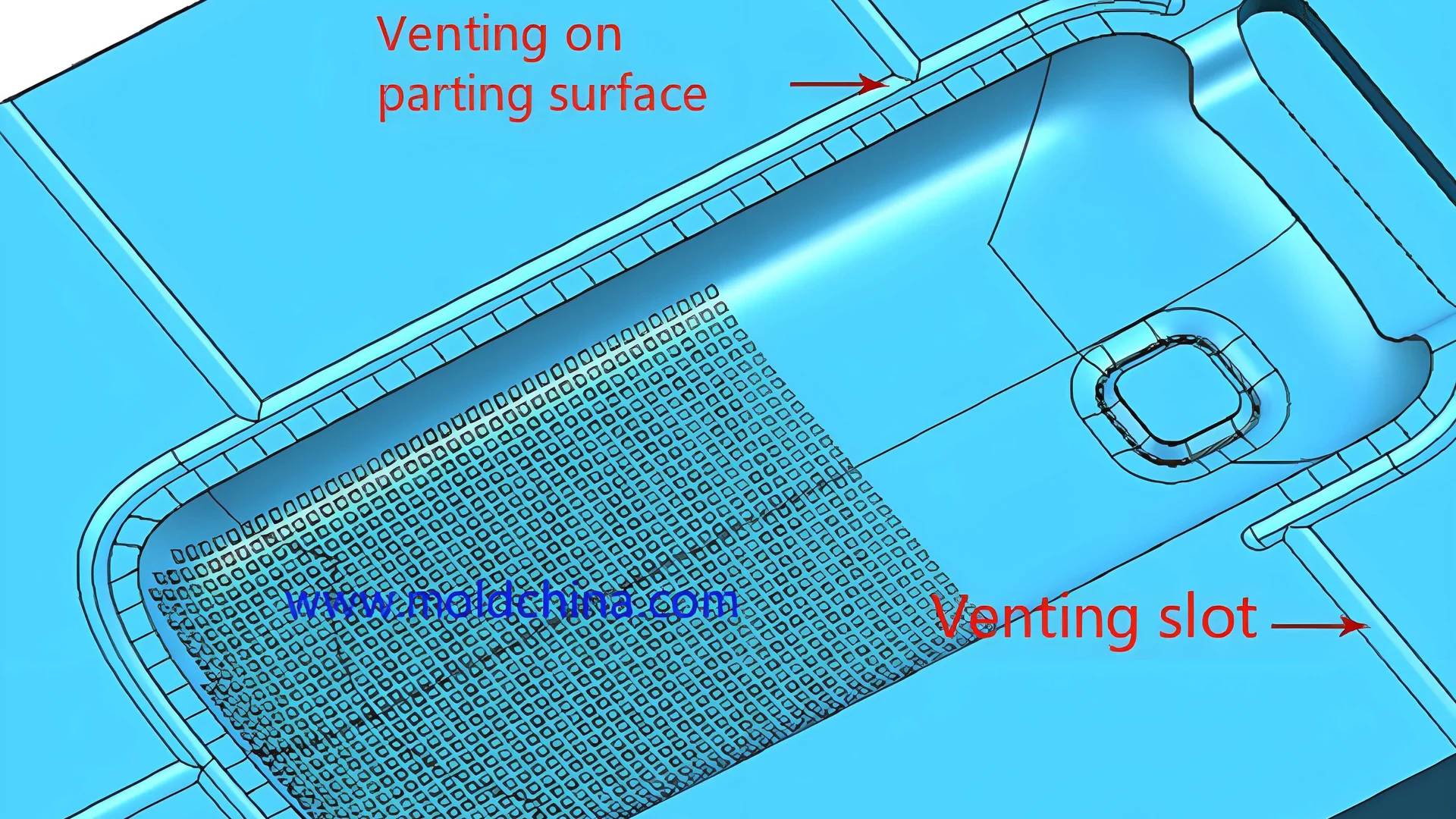

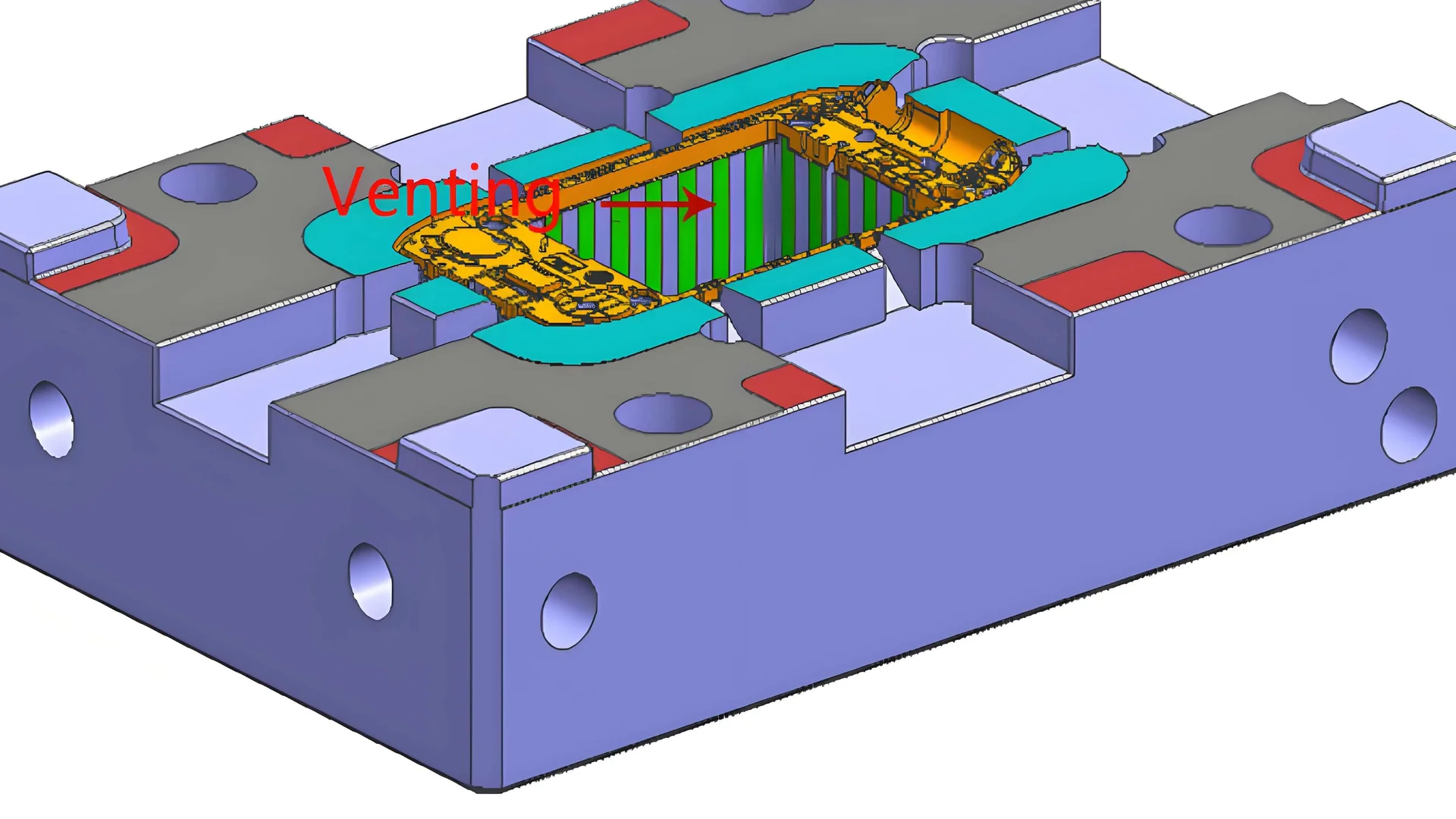

Выхлопная система литьевой формы играет решающую роль в обеспечении эффективного удаления воздуха в процессе литья. Это жизненно важно для предотвращения образования воздушных ловушек, которые могут вызвать такие дефекты, как прострелы, прожоги или коробление конечного продукта. Хорошо спроектированная вытяжная канавка обеспечивает оптимальный поток воздуха, что напрямую влияет на эффективность пресс-формы и качество продукции.

Стратегическое расположение выхлопных канавок

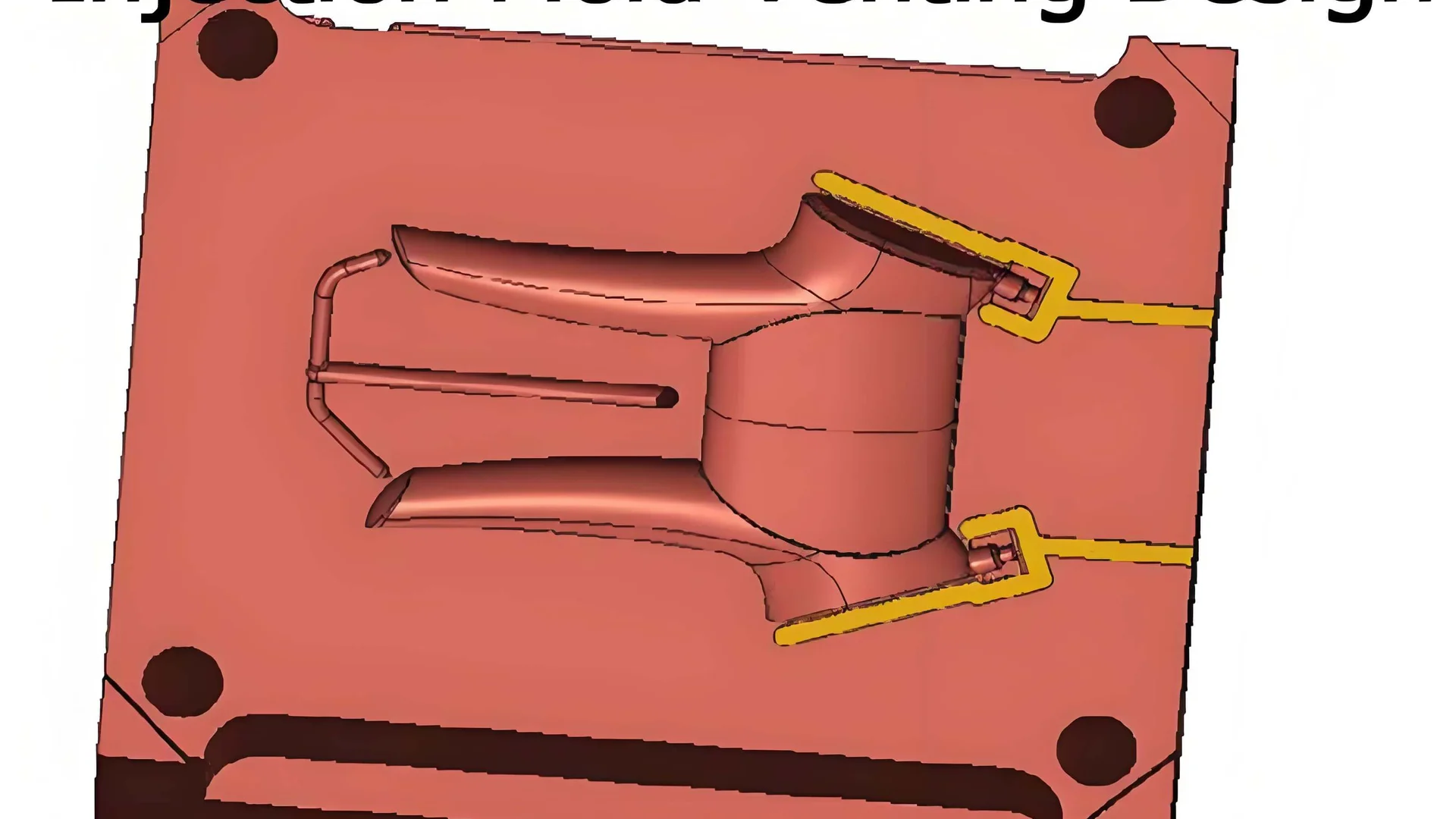

Одним из важнейших вопросов при проектировании выхлопных канавок является их расположение. Обычно эти канавки располагаются в конце полости, на линии разъема, вокруг вставок и на конце бегунка. Эти области склонны к скоплению воздуха, что делает их критически важными для эффективной вытяжки. Для сложных пластиковых деталей можно использовать программное обеспечение для моделирования, чтобы определить потенциальные зоны ловушки воздуха, что позволяет целенаправленно разместить канавки.

Оптимизация размера выхлопных канавок

Размер выпускной канавки должен быть тщательно подобран в соответствии с конкретным материалом и конструкцией пресс-формы. Обычно ширина канавок варьируется от 0,025 мм до 0,15 мм, а глубина — от 0,05 мм до 0,15 мм. Для материалов с более высокой текучестью могут потребоваться более узкие канавки, тогда как для материалов с более низкой текучестью канавки будут более широкими и глубокими. Регулировка этих размеров гарантирует выход воздуха без нарушения целостности формы.

| Размер канавки | Диапазон |

|---|---|

| Ширина | 0,025 – 0,15 мм |

| Глубина | 0,05 – 0,15 мм |

Как избежать чрезмерно протяженных канавок

Хотя достаточная вентиляция имеет решающее значение, чрезмерная длина вытяжных канавок может затруднить обработку пресс-формы и привести к неэффективной вытяжке. В идеале длина паза не должна превышать 50 мм. Для больших площадей, требующих вентиляции, рекомендуется сегментировать канавку.

Использование зазоров для выхлопа в деталях пресс-формы

Другой инновационный подход предполагает использование естественных зазоров между компонентами формы в качестве вытяжных каналов. Например, увеличение зазора между разделяющими поверхностями (обычно от 0,02 мм до 0,05 мм) может способствовать вентиляции, не вызывая проблем с переливом. Аналогичные стратегии применимы к зазорам между выталкивающими штифтами и отверстиями или между ползунами и направляющими.

Использование дышащих материалов

Использование таких материалов, как воздухопроницаемая сталь, также может значительно повысить эффективность выхлопа. Этот пористый материал позволяет воздуху выходить, сохраняя структурную целостность. Его применение особенно полезно в регионах, где захват воздуха проблематичен, например, в глубоких полостях или тонкостенных участках форм.

Сочетая стратегический дизайн с инновационными материалами, производители могут добиться превосходных характеристик пресс-форм, сократить количество дефектов и повысить качество продукции за счет эффективных выхлопных систем.

Выпускные канавки уменьшают дефекты пресс-формы за счет оптимизации воздушного потока.Истинный

Правильная конструкция выхлопных канавок обеспечивает эффективное удаление воздуха, сводя к минимуму дефекты.

Для эффективной вытяжки длина канавки не должна превышать 100 мм.ЛОЖЬ

Оптимальная длина канавки составляет менее 50 мм, чтобы избежать проблем при обработке.

Почему регулярное техническое обслуживание имеет решающее значение для выхлопных систем?

Пренебрежение обслуживанием выхлопной системы может привести к дорогостоящим простоям и проблемам с качеством. Узнайте, почему так важно регулярное техническое обслуживание.

Регулярное техническое обслуживание выхлопных систем обеспечивает оптимальную производительность за счет предотвращения засоров, поддержания воздухопроницаемости и повышения качества продукции при литье под давлением.

Важность предотвращения блокировок

Одной из основных причин, по которой регулярное техническое обслуживание имеет решающее значение для выхлопных систем, является предотвращение засоров. Со временем в выхлопных канавках и воздухопроницаемой стали может накапливаться мусор, например, пыль и масло, что затрудняет поток воздуха. Такое накопление может привести к дефектам формованных изделий из-за неправильной вентиляции. Регулярно проверяя эти компоненты, операторы пресс-форм могут гарантировать, что воздушные каналы остаются чистыми, что способствует эффективному удалению газов во время процесса формования.

Инструменты для чистки

Для поддержания чистоты выхлопных каналов можно использовать такие инструменты, как сжатый воздух и щетки из медной проволоки. Эти инструменты эффективно вытесняют и удаляют любые наросты, не повреждая поверхность формы.

Поддержание воздухопроницаемости дышащей стали

«Дышащая» сталь, известная своей пористой структурой, играет значительную роль в повышении эффективности выхлопной системы. Однако его производительность может снизиться, если не проводить регулярную проверку воздухопроницаемости. Во время технического обслуживания очень важно следить за тем, чтобы воздухопроницаемая сталь сохраняла свою пористость.

Сменные индикаторы

Если воздухопроницаемая сталь покажет признаки снижения проницаемости, ее может потребоваться замена. Невыполнение этого требования может привести к ухудшению качества продукта из-за недостаточного удаления воздуха.

Повышение качества продукции за счет постоянного обслуживания

Регулярное техническое обслуживание напрямую коррелирует с улучшением качества продукции. Ухоженные выхлопные системы сводят к минимуму такие дефекты, как воздушные ловушки и дефекты на формованных деталях. Поддерживая поверхность формы чистой и свободной от загрязнений, производители могут обеспечить эстетическую и структурную целостность своей продукции.

Лучшие практики обслуживания выхлопной системы

- Плановые проверки. Внедрите график плановых проверок всех компонентов выхлопной системы.

- Используйте подходящие чистящие средства. Выбирайте средства, которые не повреждают поверхности формы.

- Мониторинг параметров процесса: убедитесь, что такие параметры, как скорость впрыска и температура пресс-формы, оптимизированы для текущих условий.

Эти методы не только повышают эффективность, но и продлевают срок службы самой пресс-формы, сокращая долгосрочные затраты, связанные с ремонтом и заменой.

Более подробную информацию об уходе за поверхностями пресс-форм можно найти в нашем руководстве по эффективной очистке поверхностей пресс-форм 5 .

Регулярное техническое обслуживание предотвращает засорение выхлопных газов.Истинный

Регулярные проверки поддерживают чистоту воздушных каналов, обеспечивая эффективное удаление газов.

Дышащая сталь не требует регулярных проверок.ЛОЖЬ

Дышащая сталь нуждается в регулярных проверках на предмет сохранения воздухопроницаемости.

Какую роль играют параметры процесса в оптимизации выхлопных газов?

Узнайте, как параметры процесса литья под давлением влияют на эффективность выхлопа и качество продукции.

Параметры процесса, такие как скорость впрыска, температура формы и давление выдержки, играют жизненно важную роль в оптимизации выхлопа, влияя на поток расплава, вытеснение газа и уменьшение дефектов при литье под давлением.

Понимание влияния скорости впрыска

Скорость впрыска напрямую влияет на то, насколько быстро расплавленный материал заполняет полость формы. Более медленная скорость впрыска 6 может минимизировать захват воздуха, позволяя газам более эффективно выходить через выхлопную систему. Однако если скорость слишком низкая, это может привести к неполному заполнению, что повлияет на целостность конечного продукта.

И наоборот, более высокая скорость впрыска 7 увеличивает риск образования воздушных карманов внутри формы, что может привести к дефектам поверхности и снижению качества продукции. Балансировка этого параметра требует тщательного учета свойств материала и сложности конструкции пресс-формы.

Влияние температуры пресс-формы на эффективность выхлопа

Температура формы имеет решающее значение для определения вязкости расплавленного пластика. Более высокая температура формы снижает вязкость расплава, улучшая его текучесть и способствуя лучшей эвакуации газов через выпускные канавки.

Однако чрезмерно высокие температуры могут вызвать деградацию материала или даже деформацию конечного продукта. Таким образом, установка оптимальной температуры пресс-формы имеет важное значение для поддержания структурной целостности и оптимизации эффективности выхлопа.

Регулировка времени выдержки и давления

Увеличение времени выдержки и давления способствует тому, что расплав дольше остается в сжатом состоянии, вытесняя из полости оставшиеся газы. Хотя более высокое давление улучшает вытеснение газа, оно также может создавать внутренние напряжения внутри отлитой детали.

Поиск баланса между давлением удержания 8 и временем имеет решающее значение для улучшения характеристик выхлопа без ущерба для долговечности продукта. Этот баланс варьируется в зависимости от используемого материала и сложности конструкции формы.

Тематические исследования: реальные приложения

Рассмотрим случай, когда корректировка этих параметров изменила результаты производства. Производитель, столкнувшийся с частыми дефектами поверхности и пустотами, обнаружил, что снижение скорости впрыска и небольшое повышение температуры формы значительно повышают эффективность выхлопа. Эта корректировка привела к уменьшению количества дефектов и увеличению пропускной способности.

Такие реальные применения показывают, как точная настройка параметров процесса может оптимизировать выхлопные системы и улучшить общие операции литья под давлением.

Более медленные скорости впрыска уменьшают захват воздуха.Истинный

Более низкие скорости позволяют газам выходить, сводя к минимуму воздушные карманы.

Более высокая температура формы увеличивает вязкость расплава.ЛОЖЬ

Более высокие температуры уменьшают вязкость, улучшая текучесть расплава.

Заключение

Реализовав эти стратегии оптимизации, вы сможете улучшить процесс литья под давлением, обеспечив превосходное качество и эффективность продукции. Давайте начнем!

-

Узнайте, как спроектировать эффективные выпускные канавки для предотвращения дефектов формования. Правильное открытие вентиляционной канавки может значительно снизить давление впрыска, время впрыска, время выдержки и давление зажима. ↩

-

Узнайте, как воздухопроницаемая сталь улучшает воздухопроницаемость и качество продукции. По сравнению с обычной твердой сталью, воздухопроницаемая сталь для пресс-форм также может предложить дополнительные преимущества, включая снижение давления впрыска,… ↩

-

Изучите влияние скорости впрыска на захват воздуха и эффективность вентиляции. На самом деле, вы, вероятно, не сможете достаточно выпустить воздух, и вам придется уменьшить скорость впрыска, чтобы воздух успел вовремя удалиться. ↩

-

Узнайте, какие инструменты эффективно очищают и поддерживают поверхности пресс-форм.: 5 методов очистки литьевых форм · Химическая очистка · Ультразвуковая погружная очистка · Струйная очистка сухим льдом · Струйная очистка мягкими пластиковыми носителями · Лазерная очистка. ↩

-

Изучите эффективные методы очистки поверхностей пресс-форм для предотвращения засоров. Поддержание чистоты литьевых форм важно для поддержания качества деталей и продления срока службы… ↩

-

Узнайте, как более низкие скорости помогают минимизировать проблемы с захватом воздуха.: Скорость впрыска. Слишком высокая или слишком низкая скорость впрыска может вызвать различные дефекты, такие как плохое качество поверхности или захват воздуха. ↩

-

Узнайте о потенциальных дефектах из-за чрезмерной скорости впрыска. Высокоскоростной поток снижает теплопотери и из-за высокой температуры сдвига от трения вызывает повышение температуры расплава, замедляя загустевание… ↩

-

Поймите, как регулировка давления способствует удалению газа. После того, как форма заполнена, в игру вступает удерживающее давление. Это более низкое давление, прикладываемое к расплавленному пластику для упаковки материала в… ↩