Литье под давлением — это не просто процесс; это искусство, где точность имеет первостепенное значение. Одним из важнейших элементов этого искусства является равномерное распределение толщины стенок.

Для оптимизации распределения толщины стенок в изделиях, изготовленных методом литья под давлением, необходимо обеспечить равномерную толщину на этапе проектирования, стратегически разместить литниковые каналы в пресс-формах и тщательно отрегулировать скорость впрыска. Эти стратегии позволяют снизить количество дефектов, таких как деформация, и улучшить качество продукции.

Хотя этот первоначальный ответ дает вам хорошую отправную точку, давайте углубимся в каждый этап проектирования и производства, чтобы выявить тонкие подходы, которые могут еще больше улучшить характеристики вашего продукта.

Равномерная толщина стенок уменьшает деформацию изделий, изготовленных методом литья под давлением.Истинный

Равномерная толщина обеспечивает равномерное охлаждение, минимизируя внутренние напряжения и дефекты.

- 1. Как конструкция изделия влияет на распределение толщины стенок?

- 2. Какова роль конструкции пресс-формы в достижении равномерной толщины стенок?

- 3. Как параметры литья под давлением влияют на равномерность толщины стенок?

- 4. Почему выбор материала имеет решающее значение для оптимизации толщины стенки?

- 5. Заключение

Как конструкция изделия влияет на распределение толщины стенок?

В области литья под давлением конструкция изделия играет ключевую роль в определении распределения толщины стенок, что влияет как на структурную целостность, так и на эстетическую привлекательность.

Эффективная конструкция изделия обеспечивает равномерную толщину стенок за счет минимизации концентрации напряжений, оптимизации структуры и планирования плавных переходов. Это повышает прочность и снижает количество дефектов.

Важность одинаковой толщины стенок

Равномерная толщина стенок имеет решающее значение при литье под давлением¹, поскольку она предотвращает концентрацию напряжений, обеспечивает равномерное охлаждение и уменьшает деформацию. Неравномерная толщина может привести к дефектам, таким как усадочные раковины, пустоты и внутренние напряжения, которые ухудшают качество и долговечность изделия.

Проектирование для единообразия

1. Конструкция с одинаковой толщиной

Конструкторам следует стремиться к равномерной толщине стенок по всей поверхности изделия. Такой подход помогает поддерживать равномерную скорость охлаждения и минимизировать внутренние напряжения. Для сложных форм можно использовать плавный переход от толстых к тонким участкам, чтобы уменьшить концентрацию напряжений.

2. Оптимизированная структура продукта

Крайне важно исключить ненужные элементы, такие как ребра и выступы, поскольку они могут создавать локальные перепады толщины. Если такие элементы необходимы, их следует делать как можно тоньше и равномерно распределять для обеспечения равномерного охлаждения и усадки.

| Элемент дизайна | Потенциальное воздействие | Стратегия оптимизации |

|---|---|---|

| Ребрышки и ребрышки | Увеличение локальной толщины | Сведите к минимуму толщину и равномерно распределите |

| Склон для извлечения плесени | Неравномерная толщина стенок | Оптимизировать направление извлечения из формы |

Структурная оптимизация

1. Постепенные переходы

Плавные переходы толщины стенок необходимы в областях со сложной геометрией. Такая стратегия проектирования не только помогает снизить концентрацию напряжений, но и способствует более плавному потоку материала в процессе формования.

2. Стратегическое направление демонтажа

Направление извлечения детали из формы следует тщательно продумать, чтобы предотвратить неравномерную толщину стенок, вызванную наклоном формы. Правильная ориентация гарантирует легкое извлечение детали без дополнительных напряжений или деформаций.

Проектирование изделия — это лишь первый шаг к оптимизации распределения толщины стенок. Другие факторы, такие как конструкция пресс-формы и выбор материала, также вносят значительный вклад в достижение идеального баланса. Для получения более подробной информации об этих аспектах изучите стратегии проектирования пресс-форм² и соображения по выбору материала³ .

Равномерная толщина стенок уменьшает коробление при литье под давлением.Истинный

Равномерная толщина обеспечивает равномерное охлаждение, сводя к минимуму проблемы с деформацией.

Для обеспечения структурной прочности ребра и выступы должны быть толстыми.ЛОЖЬ

Толстые рёбра могут вызывать напряжение; они должны быть тонкими и равномерно распределенными.

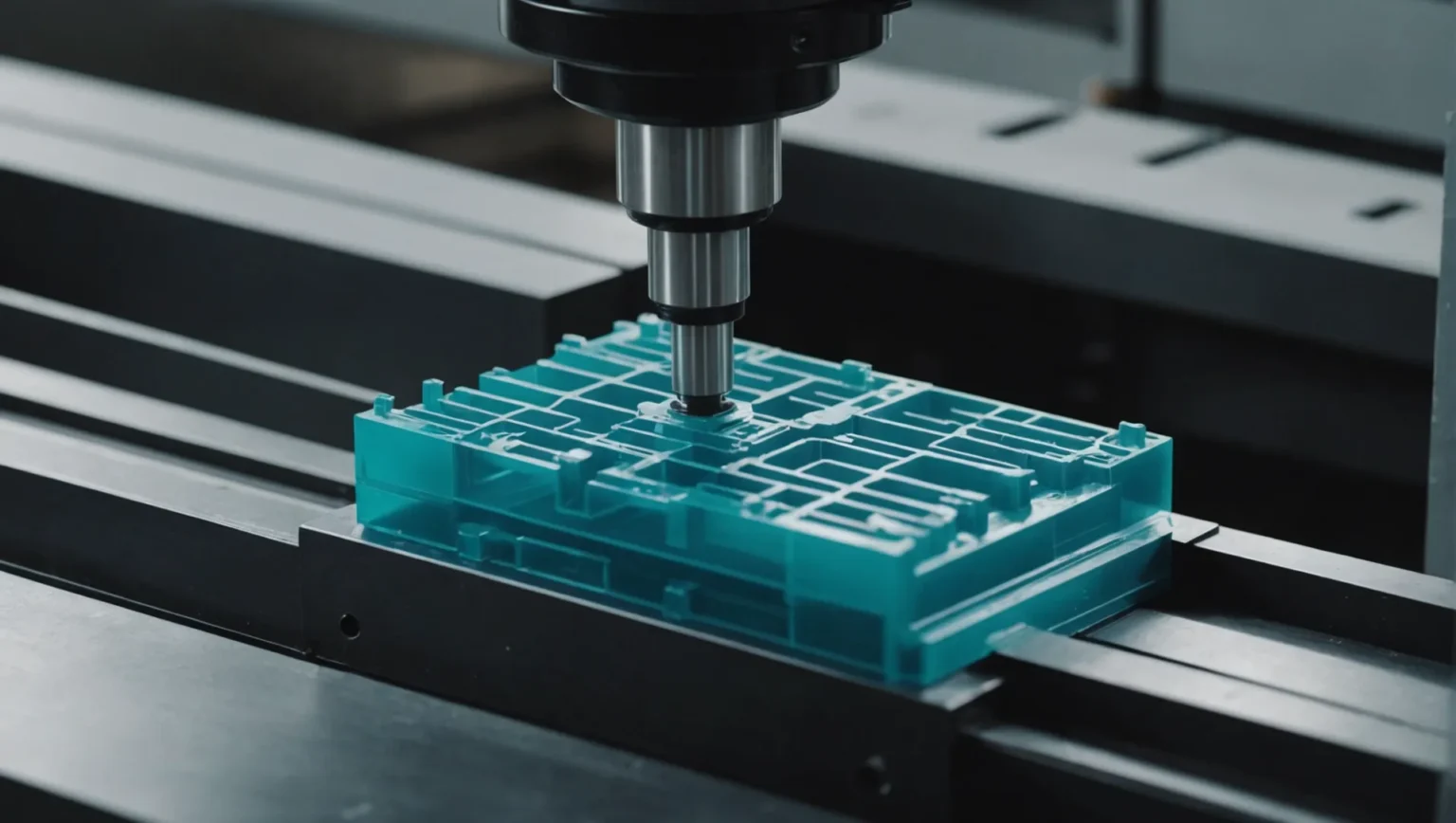

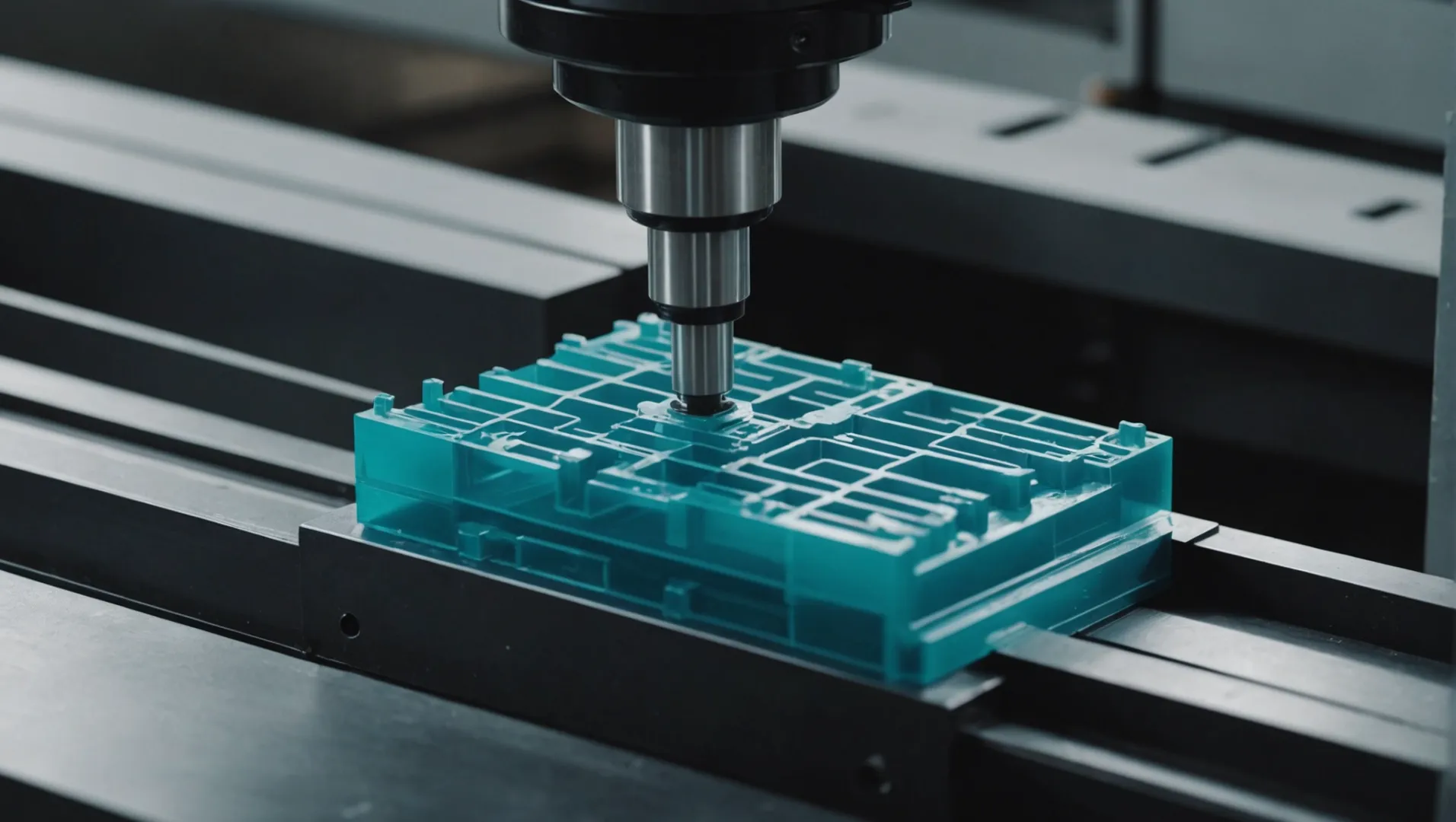

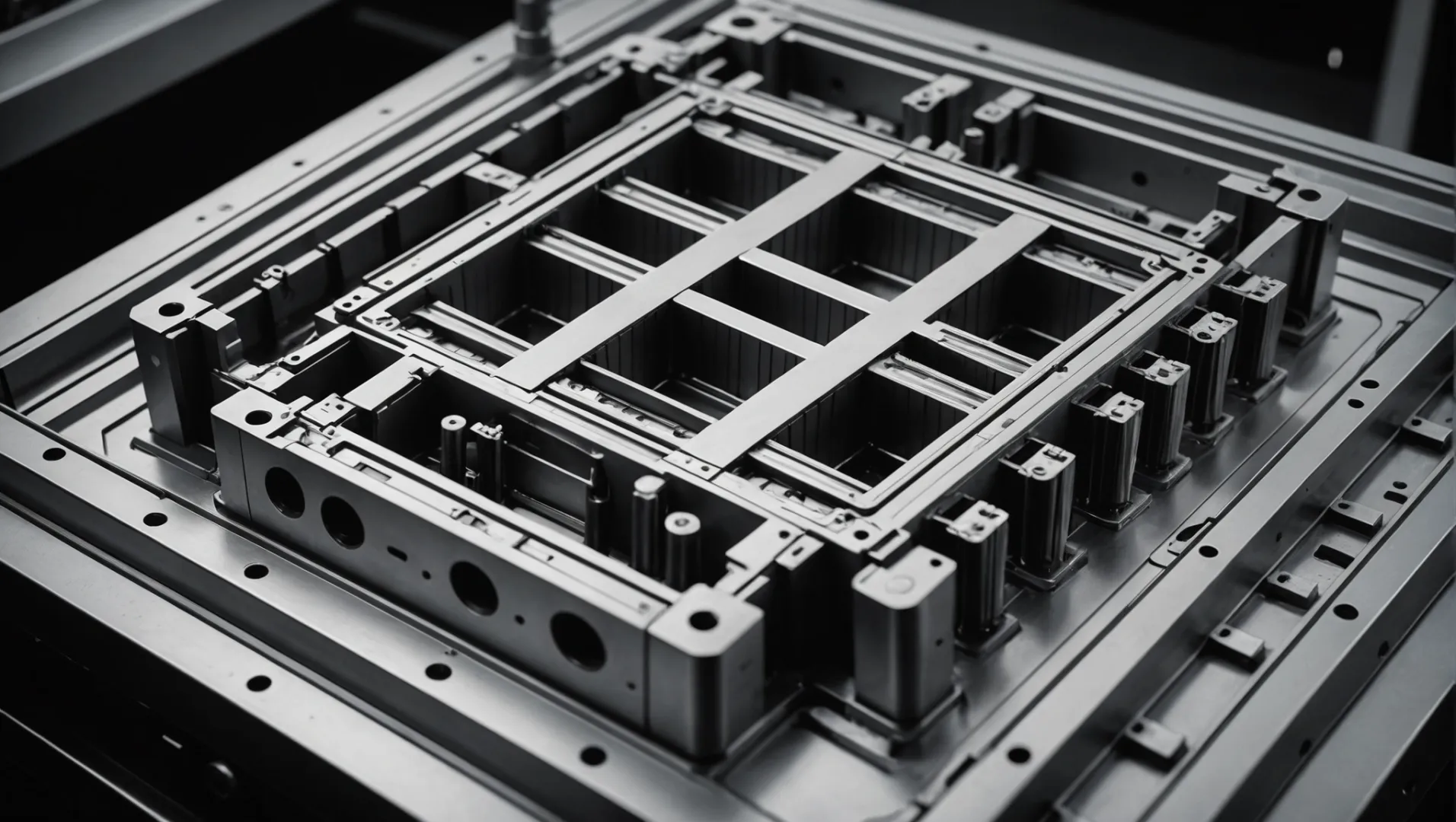

Какова роль конструкции пресс-формы в достижении равномерной толщины стенок?

Конструкция пресс-формы играет решающую роль в обеспечении равномерной толщины стенок изделий, изготовленных методом литья под давлением, что влияет на качество и эксплуатационные характеристики.

Конструкция пресс-формы оказывает решающее влияние на равномерность толщины стенок, определяя расположение литниковых каналов, эффективность системы охлаждения и обработку поверхности полости. Правильно спроектированные пресс-формы обеспечивают равномерный поток расплава и охлаждение, минимизируя такие дефекты, как деформация и внутренние напряжения.

Выбор местоположения и номера ворот

Выбор правильного расположения затвора имеет решающее значение. Затворы следует размещать в местах с более толстыми стенками для обеспечения равномерного заполнения. Для улучшения распределения расплава можно использовать несколько затворов или передовые технологии, такие как системы горячего литья. Эти методы помогают поддерживать сбалансированный поток, снижая риск неравномерной толщины стенок.

Оптимизация системы охлаждения

Эффективная система охлаждения имеет решающее значение для достижения равномерной толщины стенок. Расположение охлаждающих каналов должно быть стратегически продуманным, особенно в местах с более толстыми стенками. Для поддержания постоянной температуры по всей форме, что снижает усадку и деформацию, можно использовать передовые методы охлаждения, такие как струйное охлаждение.

| Метод охлаждения | Преимущества |

|---|---|

| Реактивное охлаждение | Быстрое и равномерное охлаждение |

| Охлаждение с помощью тепловых трубок | Эффективная теплопередача |

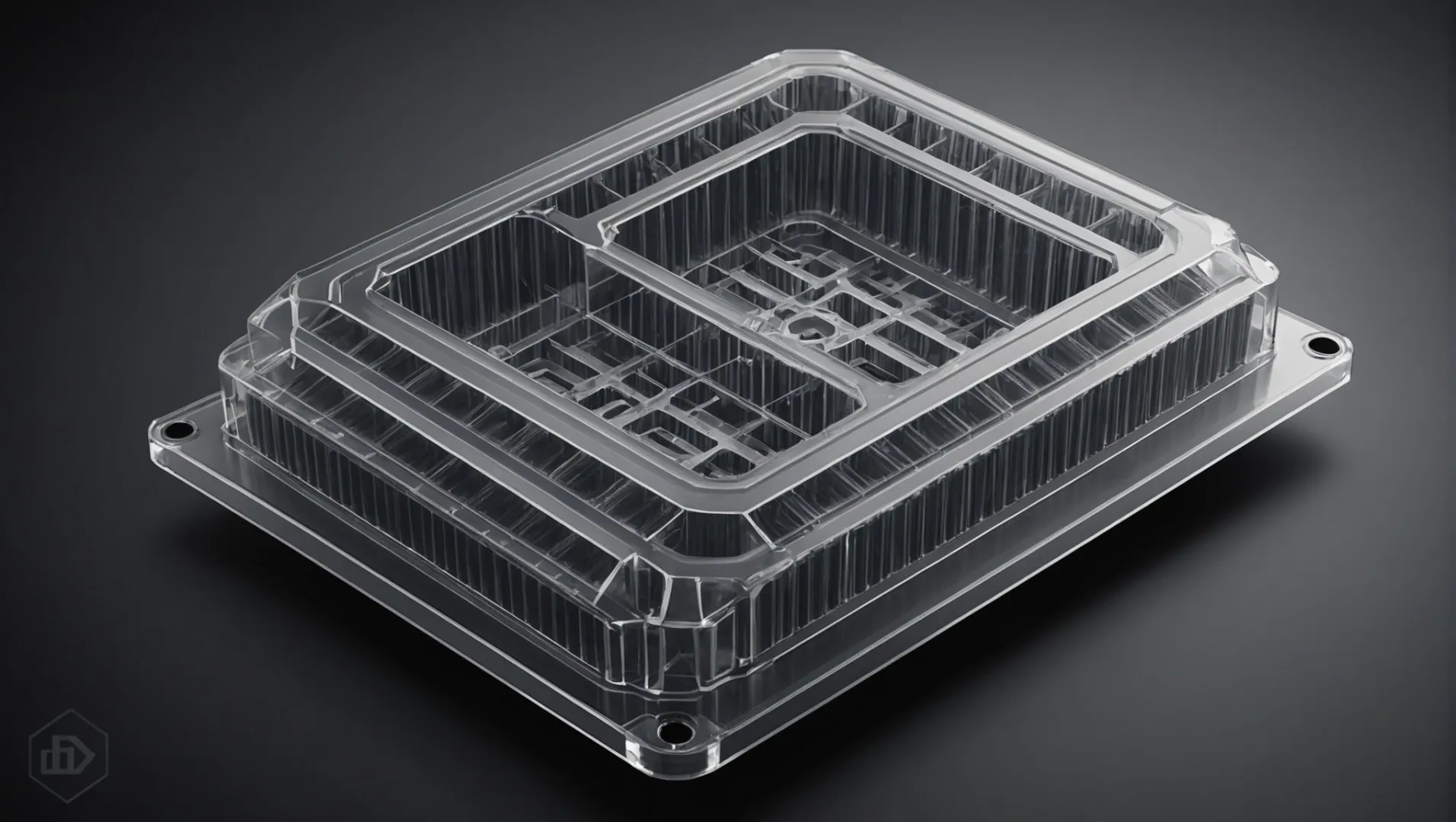

Обработка поверхности полостей пресс-форм

Качество обработки поверхности полостей пресс-формы влияет на равномерность растекания и охлаждения расплава. Полировка поверхности полости снижает сопротивление, способствуя равномерной толщине стенок. Для дальнейшего контроля поведения расплава во время заполнения и охлаждения, повышения однородности продукции, могут быть нанесены специальные покрытия или текстуры.

Пример из практики: Внедрение многоточечных шлюзов

Рассмотрим сценарий, в котором сложная деталь требует постоянной толщины стенок во избежание функциональных отказов. Внедрение многоточечной системы литников 4 позволило инженерам обеспечить одновременное поступление расплава во все участки полости, что значительно снизило вероятность деформации.

Проектирование пресс-формы — это не просто создание формы полости; это понимание того, как каждая деталь — от расположения литниковых каналов до схемы системы охлаждения — влияет на целостность конечного продукта. Применяя эти стратегии, производители могут значительно повысить равномерность толщины стенок, что приводит к повышению качества изделий, изготовленных методом литья под давлением.

Расположение затвора влияет на равномерность толщины стенок.Истинный

Правильное расположение литникового канала обеспечивает равномерный поток расплава, предотвращая колебания толщины.

Качество обработки поверхности не влияет на текучесть расплава.ЛОЖЬ

Полированные поверхности снижают сопротивление, способствуя равномерному течению расплава и охлаждению.

Как параметры литья под давлением влияют на равномерность толщины стенок?

Литье под давлением — это высокоточный процесс, параметры которого критически влияют на равномерность толщины стенок, что, в свою очередь, сказывается на качестве конечного продукта.

Параметры литья под давлением, такие как скорость впрыска, давление выдержки и температура пресс-формы, существенно влияют на равномерность толщины стенок. Регулировка этих параметров оптимизирует поток расплава и скорость охлаждения, уменьшая количество дефектов и повышая качество продукции.

Регулировка скорости впрыска

Контроль скорости впрыска имеет решающее значение для поддержания равномерной толщины стенок. На начальном этапе заполнения более высокая скорость впрыска может обеспечить быстрое заполнение полости. Однако на более поздних этапах замедление скорости впрыска помогает предотвратить такие проблемы, как струйное распыление и турбулентность. Такое тщательное управление приводит к более равномерной толщине по всему изделию.

Например, при нерегулируемой скорости впрыска продукт с различной толщиной стенок может иметь неравномерное заполнение. Устанавливая изначально более высокие скорости, а затем постепенно снижая их, производители могут сбалансировать поток и поддерживать однородность.

Регулировка давления удержания и времени

Настройки давления и времени выдержки имеют решающее значение для компенсации усадки во время охлаждения. Для более толстых деталей часто требуется более высокое давление выдержки, чтобы сохранить равномерную толщину при охлаждении. Увеличение времени выдержки обеспечивает полную компенсацию усадки, но должно быть сбалансировано, чтобы избежать увеличения внутренних напряжений.

Рассмотрим толстостенную деталь, которая должна сохранять свою форму после формования; правильно отрегулированное давление выдержки гарантирует, что она не деформируется при охлаждении. Однако крайне важно избегать чрезмерно длительного времени выдержки, чтобы предотвратить накопление напряжений и затягивание циклов.

Контроль температуры пресс-формы

Температура формы играет важную роль в определении скорости охлаждения расплава. Повышение температуры формы замедляет процесс охлаждения, позволяя расплаву более равномерно распределяться внутри полости. Такой подход способствует достижению лучшей равномерности толщины стенок.

Для изделий с неравномерной толщиной стенок можно использовать локальный нагрев или охлаждение для поддержания равномерного распределения материала по всей толщине. Это тонкий баланс: слишком высокая температура пресс-формы может увеличить циклы формования и затраты на электроэнергию.

| Параметр | Влияние на равномерность толщины стенки |

|---|---|

| Скорость впрыска | Контролирует динамику потока и качество наполнения |

| Выдерживание давления | Компенсирует усадку при охлаждении |

| Температура пресс-формы | Влияет на скорость охлаждения и равномерность |

Тщательно настраивая эти параметры, производители могут значительно повысить равномерность толщины стенок, уменьшить количество дефектов, таких как деформация, и улучшить общее качество продукции. Для получения более подробной информации о настройке параметров литья под давлением 5 , обратитесь к рекомендациям экспертов, которые могут предоставить более детальные стратегии.

Более высокая скорость впрыска обеспечивает равномерную толщину стенки.Истинный

На начальном этапе высокие скорости обеспечивают быстрое заполнение полостей, гарантируя равномерное распределение.

Температура пресс-формы не влияет на равномерность толщины стенок.ЛОЖЬ

Температура пресс-формы влияет на скорость охлаждения, что сказывается на равномерности толщины слоя.

Почему выбор материала имеет решающее значение для оптимизации толщины стенки?

Выбор материала играет ключевую роль в обеспечении стабильности и качества толщины стенок изделий, изготовленных методом литья под давлением. Правильный выбор материалов может существенно повлиять на прочность изделия, усадку и общие эксплуатационные характеристики.

Выбор материалов с оптимальными характеристиками текучести и усадки имеет решающее значение для обеспечения равномерной толщины стенок при литье под давлением. Правильно подобранные добавки улучшают характеристики материала, снижают количество дефектов и повышают качество продукции.

Понимание характеристик материала

Выбор материала имеет основополагающее значение в литье под давлением⁶ . Различные пластмассы обладают уникальными свойствами, которые могут влиять на равномерность растекания и охлаждения материала внутри формы. Текучесть является ключевой характеристикой; материалы с высокой текучестью более равномерно заполняют формы, уменьшая колебания толщины стенок. усадки также играют решающую роль, поскольку материалы с неравномерной усадкой могут привести к деформации или другим дефектам.

Роль добавок

Включение добавок, таких как наполнители или улучшители, может значительно оптимизировать характеристики материала. Например, добавление стекловолокна 7 может повысить прочность материала и уменьшить вариативность усадки. Эти улучшения приводят к более контролируемой и равномерной толщине стенок при сложных геометрических формах.

| Тип добавки | Цель | Преимущества |

|---|---|---|

| Филлеры | Увеличьте плотность | Уменьшить усадку, повысить жесткость |

| Пластификаторы | Повышение гибкости | Улучшение текучести |

| Стабилизаторы | Повышение термической стабильности | Сохранение постоянных свойств при нагревании |

Обеспечение сухости материала

Содержание влаги в пластмассовых материалах может существенно влиять на текучесть и качество расплава. Правильные методы сушки необходимы для того, чтобы влага не препятствовала плавному течению материала через форму. Высокий уровень влажности может привести к дефектам, таким как пузырьки и серебристые полосы, нарушая равномерность толщины стенок.

Совместимость материалов с дизайном

Выбор материалов, соответствующих конструкции изделия, имеет решающее значение. Например, для изделий, требующих высокой ударопрочности, следует использовать материалы, рассчитанные на выдерживание нагрузок без ущерба для толщины стенок. Понимание того, как материал взаимодействует как с конструктивными, так и с параметрами пресс-формы, обеспечивает оптимальную производительность.

Тщательно отбирая и подготавливая материалы, производители могут добиться превосходной однородности толщины стенок, что повышает как качество продукции, так и эффективность производства.

Материалы с высокой текучестью уменьшают колебания толщины стенок.Истинный

Материалы с высокой текучестью равномерно заполняют формы, минимизируя колебания толщины.

Влага в пластмассах улучшает однородность толщины стенок.ЛОЖЬ

Влага приводит к образованию дефектов, таких как пузырьки, нарушающие равномерность толщины.

Заключение

Применение этих стратегий позволит не только улучшить равномерное распределение толщины стенок, но и повысить качество и долговечность вашей продукции.

-

Узнайте, почему равномерная толщина стенок имеет решающее значение для качества продукции: правильная толщина стенок снижает риск косметических дефектов в пластиковых деталях. Толщина стенок любой детали, изготовленной методом литья из пластика, должна составлять не менее 40-60 процентов от… ↩

-

Узнайте, как конструкция пресс-формы влияет на равномерность толщины стенок: это руководство проведет вас через все этапы, от расчета стоимости и анализа конструкции до отгрузки и лучших практик, которые гарантируют оптимизацию вашей модели для литья. ↩

-

Узнайте, как правильный выбор материалов способствует однородности: Толщина стенки — это основной параметр, определяющий общую толщину изделия, и часто он указывается в процессе проектирования конструкции. ↩

-

Узнайте, как многоточечные литники улучшают распределение расплава и однородность изделия: после заполнения пластиком полости пресс-формы литник действует как точка ограничения, затвердевая и образуя небольшой остаточный след, называемый следом от литника… ↩

-

Изучите передовые методы регулировки параметров в литье под давлением: толщина стенок любой детали, изготовленной методом литья пластмасс под давлением, должна составлять не менее 40–60 процентов от толщины соседних стенок, и все они должны соответствовать рекомендуемым диапазонам толщины для… ↩

-

Узнайте, как различные виды пластмасс влияют на процессы текучести и охлаждения: в этом техническом обзоре термопластичных смол вы узнаете, как выбрать подходящий материал для вашей конструкции литьевой формы. ↩

-

Узнайте, как стекловолокно повышает прочность и уменьшает усадку: Стекловолокно сочетает в себе свойства стекла и пластмассы. Это делает возможным литье под давлением. Но литье под давлением… ↩