В быстро развивающейся сфере производства пластмасс плотность – это не просто число; это основа долговечности и производительности продукта. Давайте углубимся в то, как мы можем улучшить его с помощью оптимизации пресс-формы!

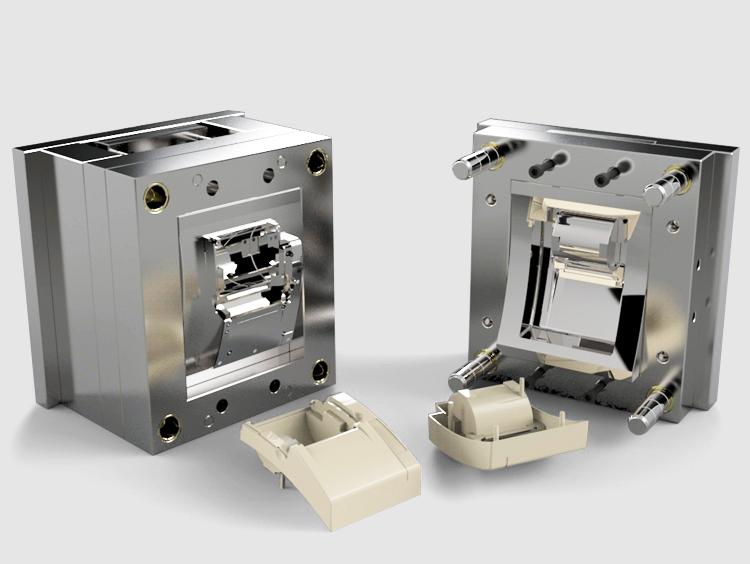

Оптимизация пресс-формы повышает плотность деталей, отлитых под давлением, за счет усовершенствования конструкции пресс-формы, повышения точности изготовления и оптимизации параметров литья под давлением, таких как давление и температура. Это приводит к более равномерному распределению материала и превосходному качеству деталей.

Продолжайте читать, чтобы получить подробную информацию о методах проектирования пресс-форм, повышении точности производства и оптимизации процессов, которые могут значительно повысить плотность и качество ваших деталей, отлитых под давлением.

Конструкция ворот влияет на плотность формованных деталей.Истинный

Правильная конструкция литника обеспечивает равномерный поток расплава, повышая плотность детали.

Какую роль дизайн ворот играет в оптимизации пресс-формы?

Конструкция литника является важнейшим компонентом оптимизации пресс-формы, напрямую влияющим на плотность и качество отлитых под давлением деталей.

Конструкция литника имеет решающее значение для оптимизации пресс-формы, поскольку она определяет однородность и эффективность потока расплава во время впрыска, влияя на плотность и структурную целостность конечной детали. Правильное расположение и размер заслонки имеют решающее значение для минимизации сопротивления потоку и обеспечения равномерного распределения материала.

Важность расположения ворот

Выбор подходящего местоположения затвора имеет важное значение для обеспечения равномерного потока расплава пластика. Размещая ворота в более толстых секциях или в ключевых зонах напряжения, вы позволяете пластику заполняться более равномерно, сводя к минимуму локальные различия в плотности. Для сложных конструкций использование многоточечных затворов или горячеканальных систем может еще больше улучшить распределение расплава. Эти стратегии предотвращают такие проблемы, как воздушные ловушки или линии сварки, которые могут поставить под угрозу целостность детали.

Например, в автомобильных деталях, требующих высокой прочности, стратегически расположенные литники могут значительно повысить долговечность за счет равномерного распределения нагрузки по детали. Правильно выбранное расположение ворот не только улучшает механические свойства, но и сокращает время цикла за счет оптимизации фазы наполнения.

Оптимизация размера ворот

Размеры литника — его ширина, толщина и длина — играют решающую роль в регулировании течения расплава. Слишком маленький затвор увеличивает сопротивление потоку, что приводит к недостаточному заполнению и снижению плотности детали. И наоборот, слишком большой затвор может вызвать такие проблемы, как чрезмерный засвет или следы затекания.

Необходимо найти баланс; обычно толщина литника должна составлять от 50% до 80% толщины стенки детали. Этот диапазон помогает достичь оптимального потока без ущерба для качества поверхности или структурных свойств.

Реальные приложения

В таких отраслях, как бытовая электроника, где точность имеет первостепенное значение, точно настроенная конструкция затвора гарантирует соответствие деталей строгим стандартам качества. Аналогичным образом, в медицинских устройствах, где однородность материала имеет решающее значение, эффективная конструкция затвора снижает риски возникновения дефектов, которые могут привести к выходу изделия из строя.

Рассмотрим пример использования многоместных форм 1 для упаковки. Здесь сбалансированная конструкция литников по полостям гарантирует, что каждый блок получает одинаковое давление и распределение материала, что приводит к равномерной плотности и уменьшению отходов.

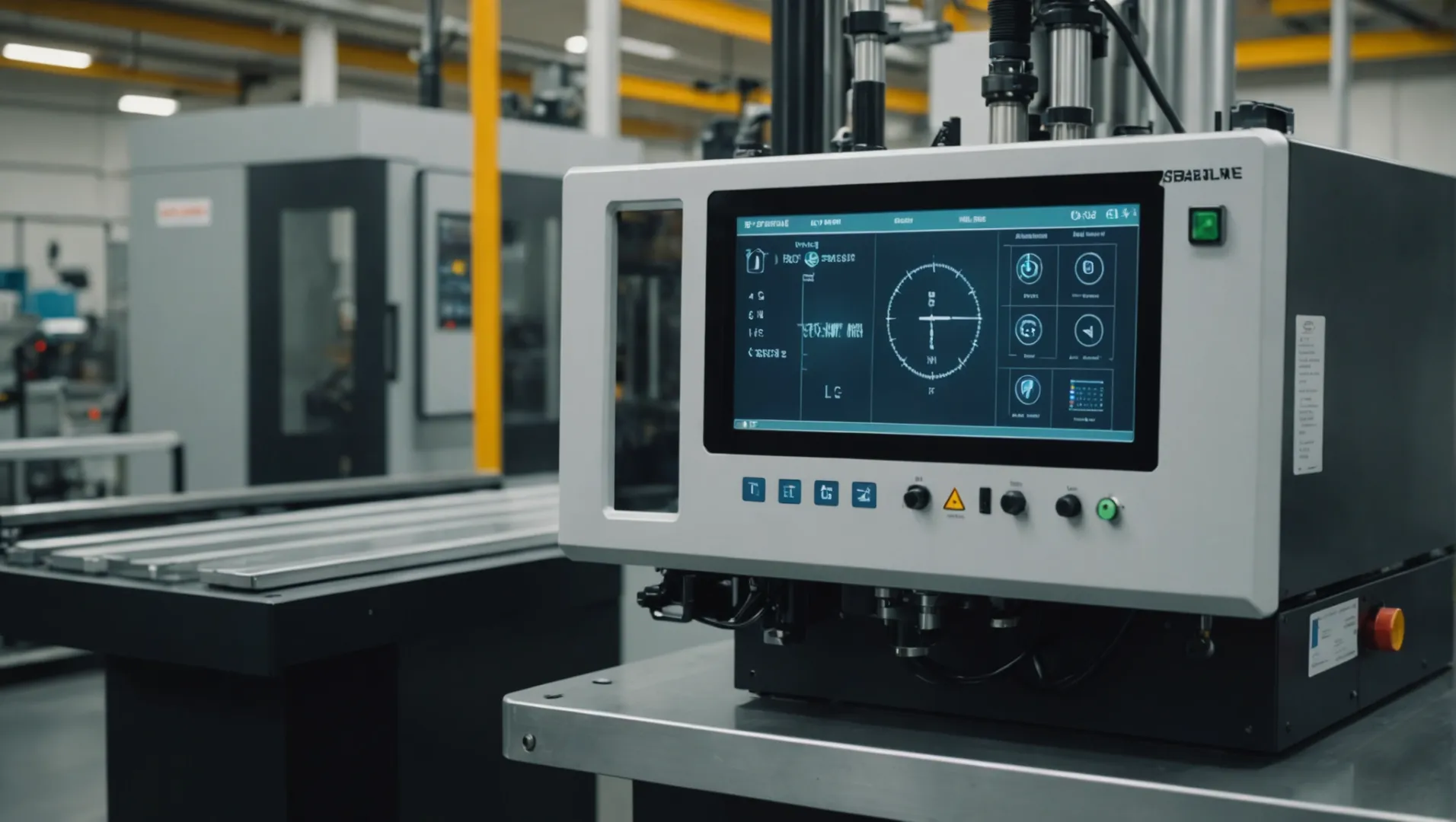

Инструменты и технологии для проектирования ворот

Достижения в области программного обеспечения для моделирования произвели революцию в конструкции ворот. Эти инструменты позволяют инженерам моделировать динамику потока и оценивать различные конфигурации затворов, прежде чем приступить к производству. Такие технологии дают представление о потенциальных проблемах, таких как колебания потока или струи, позволяя проводить упреждающие корректировки, которые экономят время и деньги.

Более того, горячеканальные системы 2 становятся все более популярными благодаря своей эффективности в поддержании постоянной температуры расплава и сокращении отходов материала. Эти системы часто интегрируются с современными блоками контроля температуры, обеспечивая точность, которая значительно повышает производительность ворот.

В заключение, хотя проектирование ворот может показаться небольшой частью более масштабного процесса оптимизации пресс-формы, его влияние на качество деталей и эффективность производства огромно. Понимая и используя принципы эффективного проектирования ворот, производители могут производить высококачественные детали, отлитые под давлением, с повышенной плотностью и сниженным уровнем дефектов.

Конструкция ворот влияет на плотность отливаемых деталей.Истинный

Правильная конструкция литника обеспечивает равномерное распределение расплава, влияя на плотность детали.

Системы с горячими литниками увеличивают отходы материала при формовании.ЛОЖЬ

Горячеканальные системы сокращают отходы материала за счет поддержания постоянного потока расплава.

Как конструкция литника может повлиять на плотность деталей?

Конструкция литников при литье под давлением играет ключевую роль в определении плотности и качества конечного продукта.

Конструкция литника влияет на плотность детали, обеспечивая равномерный поток расплава и уменьшая дисбаланс давления во время литья под давлением. Оптимизируя систему направляющих, производители могут улучшить распределение материала, что приведет к получению более плотных и высококачественных деталей.

Понимание систем бегунов

Система направляющих при литье под давлением действует как путь, который направляет расплавленный пластик от узла впрыска к полостям внутри формы. Эффективность этой системы напрямую влияет на плотность готовой детали. Хорошо спроектированная система направляющих гарантирует, что расплавленный пластик течет равномерно и достигает каждой полости с постоянным давлением.

Сбалансированный дизайн бегуна

Внедрение сбалансированной системы направляющих 3 имеет решающее значение для достижения равномерной плотности деталей. В сбалансированной компоновке расплав пластика течет по путям одинаковой длины, обеспечивая одновременное заполнение каждой полости и под одинаковым давлением. Это сводит к минимуму колебания плотности, которые могут возникнуть из-за неравномерного распределения давления.

Оптимизация формы поперечного сечения

Выбор правильной формы поперечного сечения желобов может существенно повлиять на характеристики течения расплава. Например:

- Круглые направляющие : они обеспечивают минимальное сопротивление потоку и подходят для высокоскоростного формования.

- Трапециевидные направляющие : обеспечивают лучшее рассеивание тепла и идеально подходят для материалов, чувствительных к температуре.

В этой таблице суммировано влияние различных форм бегунов:

| Форма | Характеристики | Идеально подходит для |

|---|---|---|

| Круговой | Низкое сопротивление потоку | Высокоскоростное литье под давлением |

| Трапециевидный | Улучшенный отвод тепла | Материалы, чувствительные к температуре |

Выбор подходящей формы с учетом материала и скорости формования может повысить плотность детали за счет улучшения динамики течения расплава.

Симметричное расположение направляющих

Симметричная компоновка желоба 4 гарантирует, что каждая полость получает расплавленный пластик с одинаковой скоростью и давлением. Такой подход исключает несоответствия, вызванные дисбалансом бегунков, которые могут привести к появлению участков недостаточной или избыточной плотности в формованных деталях.

Рекомендации по материалам и дизайну

Наконец, интеграция элементов конструкции, ориентированных на конкретный материал, в системы направляющих может еще больше повысить плотность деталей. Например, использование современных материалов с лучшими термическими свойствами может уменьшить разницу во времени охлаждения в полостях, способствуя равномерной плотности по всей детали. Кроме того, учет коэффициента теплового расширения как формы, так и материала помогает поддерживать постоянные размеры при различных температурах.

В заключение следует отметить, что оптимизация конструкции направляющих является важнейшим шагом на пути повышения плотности деталей, отлитых под давлением, и напрямую влияет на их качество и производительность.

Сбалансированные направляющие обеспечивают равномерную плотность размещения деталей.Истинный

Сбалансированные направляющие равномерно распределяют расплав, обеспечивая равномерную плотность деталей.

Круглые направляющие обеспечивают лучший отвод тепла.ЛОЖЬ

Круглые направляющие минимизируют сопротивление потоку; трапециевидные рассеивают тепло.

Почему проектирование полостей имеет решающее значение для повышения плотности?

Конструкция полостей является краеугольным камнем в создании деталей высокой плотности, полученных литьем под давлением, и влияет как на точность, так и на стабильность.

Конструкция полости имеет решающее значение для повышения плотности, поскольку она напрямую влияет на течение и охлаждение расплава пластика, обеспечивая равномерное распределение и минимальную усадку. Оптимизация обработки поверхности полости, толщины стенок и конструктивных особенностей может значительно улучшить плотность и качество формованных деталей.

Важность обработки поверхности

Ключевым элементом конструкции полости является обработка поверхности 5 самой полости. Более гладкая поверхность снижает сопротивление потоку, позволяя расплаву пластика более равномерно заполнять форму. Для повышения гладкости поверхности обычно используются такие методы, как полировка и хромирование. Более того, современные покрытия, такие как DLC (алмазоподобный углерод), могут еще больше минимизировать трение, тем самым увеличивая плотность деталей.

Оптимальная толщина стенок полости

Толщина стенок полости играет решающую роль в балансе прочности и точности. Слишком тонкие стенки могут деформироваться в процессе впрыска, влияя как на точность размеров, так и на плотность деталей. И наоборот, слишком толстые стенки могут продлить время охлаждения и увеличить затраты на пресс-форму. Обычно для обеспечения оптимальной плотности рекомендуется поддерживать толщину стенки полости в 1,5–2 раза больше толщины стенки детали.

| Параметр | Влияние на плотность |

|---|---|

| Поверхностная обработка | Снижает сопротивление потоку, повышает однородность |

| Толщина стены | Балансирует прочность, время охлаждения и размерность. |

Особенности конструкции и их влияние

Стратегические конструктивные особенности полости также могут влиять на плотность. Такие элементы, как ребра и выступы, следует тщательно планировать, чтобы обеспечить структурную целостность без ущерба для потока материала. Кроме того, наличие вентиляционных каналов может предотвратить образование воздушных ловушек, которые могут привести к неравномерному заполнению.

Обеспечение равномерного охлаждения

Равномерное охлаждение необходимо для минимизации усадки и деформации конечного продукта. Разработка надежной системы охлаждения внутри полости помогает поддерживать равномерное распределение температуры по всей детали. Такие методы, как конформные каналы охлаждения, могут значительно повысить эффективность охлаждения и способствовать достижению более высокой плотности.

Благодаря пристальному вниманию к этим аспектам конструкции полостей производители могут получать отлитые под давлением детали с превосходной плотностью и консистенцией.

Гладкая поверхность полости улучшает пластическое течение.Истинный

Более гладкая поверхность снижает сопротивление, способствуя равномерному заполнению формы.

Более толстые стенки полости всегда увеличивают плотность детали.ЛОЖЬ

Чрезмерная толщина продлевает охлаждение, влияя на точность и плотность.

Какие параметры литья под давлением следует оптимизировать?

Оптимизация параметров литья под давлением имеет решающее значение для повышения качества и плотности конечного продукта. Правильные настройки могут привести к получению более прочных и однородных деталей.

Оптимизация параметров литья под давлением включает в себя регулирование давления, скорости, температуры и времени охлаждения для повышения плотности и качества деталей. Эти корректировки обеспечивают равномерное распределение материала, уменьшают дефекты и улучшают механические свойства конечного продукта.

Оптимизация давления

Давление впрыска. Правильное увеличение давления впрыска может гарантировать, что расплав пластика плотно заполнит полость, увеличивая плотность детали. Однако чрезмерное давление может вызвать износ формы или внутреннее напряжение, поэтому его необходимо соответствующим образом сбалансировать. Это включает в себя анализ таких факторов, как тип материала и толщина детали.

Давление выдержки: на этапе выдержки поддержание постоянного давления помогает компенсировать усадку материала. Правильно рассчитанное удерживающее давление помогает улучшить структурную целостность и плотность детали.

Контроль скорости

Скорость впрыска: более высокая скорость впрыска в начале может быстро заполнить полость, а более медленная скорость в конце предотвращает появление дефектов, таких как следы потока. Ключевым моментом является согласование скорости со свойствами материала и геометрией детали для достижения оптимальных результатов.

Управление температурой

Температура формы: поддержание оптимальной температуры в форме обеспечивает лучшее течение расплава пластика, повышая эффективность заполнения и плотность. Как правило, температура должна быть близка к температуре стеклования используемого материала. Равномерная температура пресс-формы имеет решающее значение для предотвращения несоответствия плотности деталей.

| Параметр | Идеальный диапазон | Влияние на плотность деталей |

|---|---|---|

| Давление впрыска | Зависит от материала | Улучшает качество заполнения |

| Скорость впрыска | Высокий начальный, низкий финальный | Управляет метками потока |

| Температура пресс-формы | Рядом со стеклопакетом | Обеспечивает равномерное заполнение |

Оптимизация системы охлаждения

Время и скорость охлаждения. Эффективное охлаждение жизненно важно для достижения равномерной плотности по всей детали. Спроектируйте систему охлаждения, которая обеспечивает равномерное распределение каналов охлаждения, чтобы минимизировать деформацию и повысить точность размеров.

Передовые методы охлаждения, такие как конформные каналы охлаждения 6, могут значительно повысить эффективность охлаждения. Этот метод адаптируется к деталям сложной геометрии для более быстрого и равномерного охлаждения.

Расход и температура воды. Поддерживайте контролируемый расход и температуру воды для эффективного управления процессом охлаждения. Быстрое, но равномерное охлаждение улучшает общее качество детали без ущерба для плотности.

Давление впрыска влияет на плотность детали при формовании.Истинный

Правильное давление впрыска обеспечивает плотное заполнение полости, повышая плотность.

Более высокая температура формы снижает эффективность заполнения.ЛОЖЬ

Оптимальная температура формы повышает эффективность текучести и наполнения, а не снижает ее.

Заключение

Применяя эффективные стратегии оптимизации пресс-форм, мы можем значительно повысить плотность деталей, что приведет к повышению качества и производительности. Подумайте о своей текущей практике и рассмотрите эти стратегии для оптимизации вашего производства.

-

Узнайте, как пресс-формы с несколькими полостями эффективно оптимизируют плотность деталей. Пресс-формы с несколькими полостями или с несколькими полостями имеют как минимум две полости и два сердечника, с практическим ограничением в сотни небольших стержней и полостей. ↩

-

Узнайте, как горячеканальные системы повышают производительность ворот. Кроме того, в горячеканальных системах обычно можно использовать более низкое давление впрыска, что уменьшит отклонение пресс-формы и плиты и сохранит загар… ↩

-

Узнайте, как сбалансированные направляющие обеспечивают равномерную плотность деталей: СИСТЕМЫ БАЛАНСИРОВКИ НАПРАВЛЯЮЩИХ. Рисунок 1: Две естественно сбалансированные (симметричные) системы бегунов и один противоположный пример. Рисунок 2: Искусственно сбалансированная система бегунов. ↩

-

Узнайте, почему симметрия направляющих повышает однородность деталей. Это гарантирует, что проецируемый центр полостей и направляющих будет совмещен с центром силы зажима литьевой машины. ↩

-

Узнайте, как обработка поверхности влияет на поток материала в формах. Вся полировка и текстура наносятся непосредственно на саму форму и передаются на детали в процессе литья под давлением. По этой причине вторичное… ↩

-

Узнайте, как конформные каналы охлаждения повышают эффективность в сложных конструкциях пресс-форм. Располагая каналы охлаждения ближе к детали, вы получаете более равномерное охлаждение вблизи поверхности детали и более высокое качество пластиковой детали. ↩