Литье под давлением — это увлекательный танец точности и творчества, в котором правильная конструкция сопла может решить или разрушить весь производственный процесс.

Чтобы оптимизировать конструкцию сопел при литье под давлением, сосредоточьтесь на выборе подходящих типов сопел, подборе размеров для конкретных материалов и использовании эффективных методов нагрева. Правильное выравнивание и уплотнение между соплом и формой также имеют решающее значение для достижения превосходных результатов.

Хотя основные стратегии оптимизации конструкции сопел просты, нюансы реализации могут существенно различаться в зависимости от конкретных материалов и производственных условий. Погрузитесь глубже в эти методы, чтобы открыть для себя передовые методы, которые могут изменить вашу деятельность.

Прямоточные насадки идеально подходят для термочувствительных пластмасс.ЛОЖЬ

Прямоточные насадки лучше всего подходят для пластиков с высокой вязкостью, а не для термочувствительных.

Как тип сопла влияет на эффективность литья под давлением?

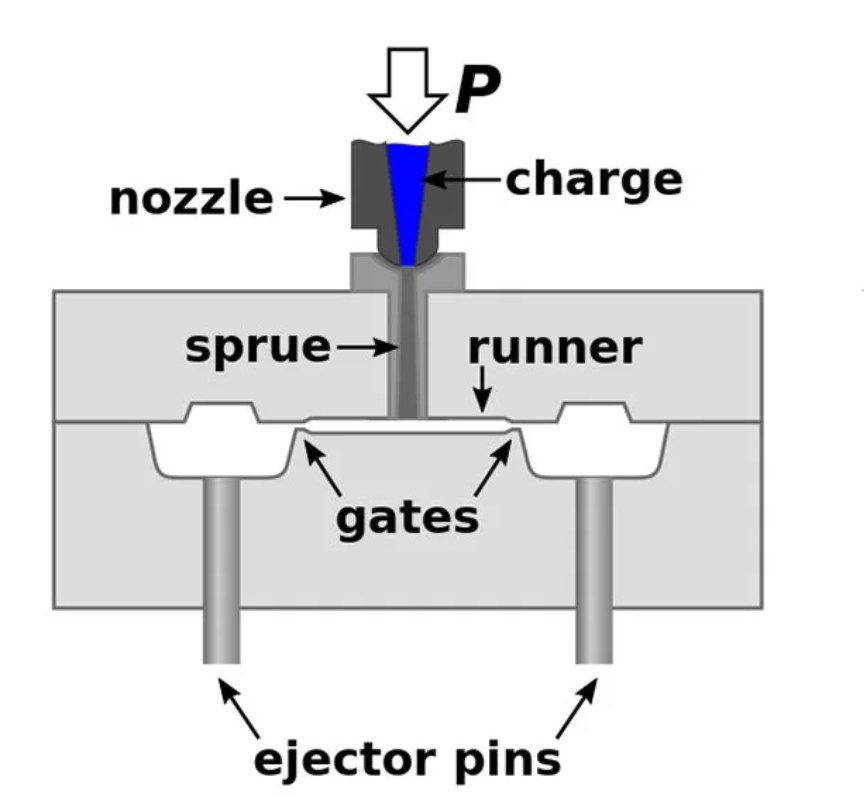

При литье под давлением тип сопла существенно влияет на эффективность, влияя на поток материала и качество продукции.

Тип сопла при литье под давлением определяет характеристики потока, контроль температуры и совместимость материалов, что напрямую влияет на эффективность производства. Выбрав правильный тип сопла, производители могут оптимизировать поток материала, уменьшить количество дефектов и повысить качество продукции.

Понимание типов сопел при литье под давлением

В процессе литья под давлением выбор правильного типа сопла имеет решающее значение для достижения эффективного производства. Существует несколько типов насадок, каждый из которых предназначен для конкретных материалов и условий формования. Давайте рассмотрим некоторые из этих типов и их влияние на эффективность.

Прямоточное сопло

Особенности и приложения:

- Данная насадка имеет простую конструкцию, что упрощает ее изготовление.

- Он особенно эффективен для высоковязких пластиков, таких как полиэтилен и полипропилен.

- Конструкция обеспечивает низкую потерю давления, но склонна к образованию холодного материала из-за короткого канала потока.

Информация по оптимизации:

- Рассмотрите возможность увеличения длины сопла, чтобы усилить эффект нагрева и уменьшить образование холодного материала.

- Измените форму внутреннего отверстия, чтобы сгладить поток и уменьшить сопротивление.

Самоблокирующаяся насадка

Особенности и приложения:

- Оснащен механизмом предотвращения обратного течения пластика, что необходимо для термочувствительных пластмасс, таких как поликарбонат.

- Автоматически герметизируется после инъекции, предотвращая затвердевание пластика.

Информация по оптимизации:

- Обеспечьте надежность самоблокирующегося механизма для улучшения времени открытия и закрытия.

- Усовершенствуйте системы нагрева сопла для поддержания пластика в расплавленном состоянии.

Влияние типа сопла на поток материала

Тип сопла не только влияет на физические свойства впрыскиваемого материала, но также играет ключевую роль в контроле скорости потока и давления впрыска. Например, прямоточное сопло может иметь простую конструкцию с минимальной потерей давления; однако он может бороться с термочувствительными материалами из-за потенциального образования холодного материала. Напротив, самоблокирующееся сопло обеспечивает лучший контроль над потоком материала и предотвращает проблемы с обратным потоком, что имеет решающее значение для поддержания целостности продукта.

Влияние на качество продукции

Выбор насадки влияет не только на эффективность, но и на качество конечного продукта. Несоосность или неправильный выбор сопла могут привести к таким дефектам, как обгорание или пузыри в отформованных деталях. Тщательно выбирая сопло, соответствующее свойствам материала, производители могут значительно снизить процент брака.

Оценка сценариев для оптимального выбора сопла

| Тип материала | Рекомендуемая насадка | Ключевые соображения |

|---|---|---|

| Высоковязкие пластики | Прямой | Минимизация холодного материала за счет оптимизации конструкции |

| Термочувствительные пластмассы | Самоблокирующийся | Обеспечьте точный контроль температуры |

| Плохая текучесть пластика. | Самоблокирующийся | Надежные механизмы предотвращения обратного потока |

Каждый тип представляет собой уникальные проблемы и преимущества. Понимание этих нюансов позволяет производителям адаптировать свои подходы, гарантируя максимальную эффективность в различных сценариях.

Для получения дополнительной информации о конкретных применениях этих сопел в различных производственных средах изучите методы выбора сопел 1 и рекомендации по совместимости материалов 2 .

Прямоточные сопла минимизируют потерю давления.Истинный

Простая конструкция прямоточных сопел обеспечивает низкую потерю давления.

Самоблокирующиеся насадки не подходят для термочувствительных пластмасс.ЛОЖЬ

Самоблокирующиеся насадки идеально подходят для термочувствительных пластмасс, предотвращая обратный поток.

Каковы ключевые факторы при определении размера сопла?

Выбор правильного размера сопла имеет решающее значение для оптимизации процесса литья под давлением и обеспечения высокого качества продукции.

Ключевые факторы при определении размера сопла включают тип материала, желаемую скорость потока и характеристики продукта. Регулировка апертуры и длины сопла в соответствии с этими факторами повышает эффективность и качество продукции.

Понимание апертуры сопла и скорости потока

Размер отверстия сопла существенно влияет на скорость пластического потока 3 и давление впрыска. Меньшее отверстие может увеличить сопротивление, что приведет к более высокому давлению и потенциальным дефектам, таким как пригорание или пузыри. И наоборот, большая апертура может привести к быстрому потоку, что усложнит контроль объема и повлияет на точность продукта.

Определение размера апертуры

На выбор апертуры сопла влияют такие факторы, как текучесть пластика и размеры продукта:

- Высокотекучие пластмассы . Выбирайте меньшие отверстия для контроля потока и давления.

- Пластмассы с низкой текучестью . Предпочтительны отверстия большего размера, чтобы обеспечить более плавный поток.

Эксперименты с реальными настройками часто помогают определить оптимальный размер диафрагмы. Использование сменной конструкции сердечника сопла позволяет быстро настраивать его в зависимости от меняющихся производственных потребностей.

Балансировка длины сопла

Длина сопла влияет на время нагрева пластика 4 и процесс плавления. Более длинное сопло может продлить время пребывания пластика, создавая риск разложения, а более короткое может препятствовать правильному плавлению.

Расчет оптимальной длины

Обычно длина сопла составляет от 2 до 3 раз больше его апертуры. Соображения включают в себя:

- Термочувствительные пластмассы : более короткие длины сокращают время пребывания, сводя к минимуму риск разложения.

- Пластмассы высокой вязкости : более длинные детали улучшают нагрев, способствуя лучшему плавлению.

Сегментированные конструкции сопел позволяют регулировать длину в соответствии с конкретными производственными потребностями, а также могут включать внутренние нагревательные элементы для повышения эффективности.

Стратегическая корректировка размера сопла

Адаптация размера сопла в зависимости от свойств материала и производственных требований может значительно повысить эффективность процесса. Рассмотрите возможность использования:

- Экспериментальные методы : протестируйте различные конфигурации, чтобы определить идеальные условия.

- Модульная конструкция : облегчает замену или модификацию для адаптации к различным сценариям.

Путем точной настройки этих элементов производители могут добиться оптимальной производительности впрыска, повышая качество продукции и уменьшая количество дефектов. Такая адаптируемость необходима для решения сложных задач, связанных с разнообразными материалами и замысловатыми конструкциями.

Меньшие отверстия форсунок увеличивают давление впрыска.Истинный

Меньшие отверстия ограничивают поток, повышая давление и риск возникновения дефектов.

Более длинные сопла снижают риск разложения пластика.ЛОЖЬ

Более длинные сопла увеличивают время пребывания, повышая риск разложения.

Какие методы нагрева улучшают производительность сопла?

Достижение оптимальной производительности сопел при литье под давлением зависит от выбора правильных методов нагрева.

Лучшие методы нагрева для улучшения производительности сопла включают резистивный нагрев для обеспечения однородности, индукционный нагрев для обеспечения точности и системы горячеканальных систем для повышения эффективности. Каждый метод имеет уникальные преимущества, и выбор правильного зависит от конкретного материала и производственных требований.

Резистивный нагрев

Резистивный нагрев остается популярным выбором из-за простоты установки и экономической эффективности. Этот метод обеспечивает равномерное распределение тепла за счет наматывания резистивных проводов или установки нагревательных стержней вокруг сопла. Несмотря на свою простоту, он может страдать от более медленной скорости нагрева и менее точного контроля температуры.

- Преимущества: Недорогая установка, простота обслуживания, равномерное распределение тепла.

- Недостатки: более низкая скорость нагрева, более низкая точность контроля температуры.

Чтобы максимизировать эффективность, рассмотрите возможность сочетания резистивного нагрева с усовершенствованными системами контроля температуры, такими как ПИД- регуляторы (пропорционально-интегрально-производные). Эти контроллеры повышают точность, непрерывно регулируя мощность на основе обратной связи по температуре в реальном времени.

Индукционный нагрев

Индукционный нагрев обеспечивает быструю и точную регулировку температуры с помощью электромагнитных полей, вызывающих нагрев непосредственно внутри сопла. Этот метод особенно полезен для высокоточных приложений, где важно быстрое время отклика.

- Преимущества: Высокая скорость нагрева, высокая точность контроля температуры, энергоэффективность.

- Недостатки: более высокая первоначальная стоимость, особые требования к материалам сопел.

Внедрение индукционного нагрева может значительно улучшить производительность сопла, особенно при работе с термочувствительными пластиками, требующими строгого контроля температуры. Однако крайне важно убедиться, что материалы сопла совместимы с индукционными системами.

Горячие канальные системы

Интеграция систем с горячими литниками обеспечивает превосходную эффективность нагрева за счет поддержания постоянной температуры по всему соплу. Эта система идеально подходит для крупносерийного производства, где сохранение качества и сокращение отходов имеют первостепенное значение.

- Преимущества: Высокая эффективность нагрева, равномерный контроль температуры, снижение потерь материала.

- Недостатки: Сложная настройка системы, более высокая стоимость внедрения.

Для предприятий, в которых приоритетом является качество и эффективность, горячеканальные системы представляют собой отличный вариант. При внедрении этой системы важно сбалансировать преимущества, сложность и стоимость, гарантируя, что она соответствует масштабу производства и желаемым результатам.

Понимая эти методы нагрева 5 и их соответствующие преимущества и ограничения, производители могут повысить производительность сопел, что приведет к улучшению качества продукции и эффективности работы. Пригодность каждого метода будет во многом зависеть от конкретных производственных потребностей и характеристик материала.

Резистивный нагрев обеспечивает высокоточный контроль температуры.ЛОЖЬ

Резистивный нагрев менее точен в регулировании температуры, чем индукционный.

Индукционный нагрев подходит для термочувствительных пластмасс.Истинный

Индукционный нагрев обеспечивает точный контроль температуры, что идеально подходит для чувствительных материалов.

Как обеспечить правильное выравнивание и герметичность сопла и формы?

Выравнивание и герметизация сопла и формы имеют решающее значение для поддержания качества продукции и минимизации дефектов при литье под давлением.

Правильное выравнивание и уплотнение между соплом и формой обеспечивают оптимальное давление впрыска, предотвращают утечки и повышают качество продукции. Для этого используйте точные центрирующие устройства и прочные уплотнительные элементы. Регулярное техническое обслуживание и регулировка необходимы для поддержания производительности.

Важность согласования

Соосность между соплом и формой имеет решающее значение для обеспечения равномерного потока пластика во время литья под давлением. Несоосность может привести к неравномерному распределению материала, что повлияет на точность размеров и внешний вид конечного продукта. Устройства позиционирования, такие как позиционирующие штифты 6 и блоки, обычно используются для поддержания этой точности.

Влияние на качество продукции

Если сопло и форма не выровнены должным образом, пластик может отклоняться во время процесса впрыска, что приводит к таким дефектам, как коробление или неполное заполнение. Это может существенно повлиять не только на внешнюю привлекательность, но и на функциональную целостность продукта.

Оптимизация выравнивания

Для оптимизации выравнивания следует проводить регулярные проверки и регулировки. Использование передовых технологий, таких как системы лазерной центровки 7, может повысить точность, обеспечивая обратную связь в режиме реального времени во время настройки.

Повышение эффективности герметизации

Уплотнение между соплом и формой является еще одним критическим фактором, влияющим на давление впрыска и поток материала. Недостаточная герметизация может вызвать утечку, снижающую эффективность процесса впрыска.

Уплотнительные элементы

Для повышения эффективности уплотнения часто используются уплотнительные кольца и прокладки. Материалы, используемые для этих элементов, должны выдерживать высокие давления и температуры без разрушения. Для поддержания эффективности необходимы регулярные проверки и своевременная замена изношенных уплотнительных компонентов.

Рекомендации по проектированию

Крайне важно использовать хорошо спроектированную уплотнительную конструкцию на границе сопла и формы. Сюда входит анализ совместимости материалов, используемых как в сопле, так и в уплотнительных элементах, для предотвращения износа.

Обслуживание и регулировка

Регулярное техническое обслуживание жизненно важно для поддержания как выравнивания, так и эффективности уплотнения. Это включает в себя:

- Регулярные проверки на предмет износа уплотнительных компонентов.

- Калибровка устройств позиционирования для обеспечения их эффективности.

- Внедрение автоматизированных систем для постоянного контроля соосности и целостности уплотнений.

Уделяя приоритетное внимание этим аспектам, производители могут значительно сократить производственные дефекты, что приведет к повышению качества продукции и повышению операционной эффективности.

Несоосность приводит к неравномерному распределению материала.Истинный

Несоосность влияет на точность размеров, что приводит к дефектам.

Уплотнительные элементы не влияют на давление впрыска.ЛОЖЬ

Надлежащее уплотнение предотвращает утечку, обеспечивая оптимальное давление впрыска.

Заключение

Тщательно продумывая тип, размер сопла, нагрев и координацию формы, инженеры могут значительно повысить эффективность литья под давлением и качество продукции.

-

Откройте для себя индивидуальные подходы для различных типов сопел. Сегодня машинные сопла могут выполнять множество функций, включая фильтрацию, смешивание и перекрытие потока расплава. ↩

-

Узнайте, как подобрать насадки к материалам для достижения оптимальных результатов. Два материала должны быть совместимы друг с другом, что означает, что их можно расплавлять и впрыскивать в форму одновременно. Они должны… ↩

-

Объясняет, как размер сопла влияет на скорость потока и качество продукта. Этот параметр имеет решающее значение для обеспечения эффективного заполнения материалом полости формы, влияя на качество конечного продукта. ↩

-

Описывает, как длина сопла влияет на нагрев и разложение пластика. Целью корпуса и наконечника сопла является обеспечение пути потока расплавленного пластика от конца цилиндра к литнику формы. ↩

-

Изучите исчерпывающую информацию о различных методах нагрева сопла. Основные типы методов нагрева сопла горячеканальных систем включают встроенные источники тепла (пайка) или внешние источники тепла (гильзы и змеевики). Так что… ↩

-

Узнайте, как позиционирующие штифты обеспечивают точное выравнивание.: Штифты для выравнивания пресс-форм для настольных термопластавтоматов. Эти маленькие самодельные… ↩

-

Узнайте, как лазерные системы повышают точность выравнивания. Непрерывное перемещение лазеров и вывод данных в реальном времени создают мощную комбинацию, позволяющую выравнивать термопластавтоматы до 70 % быстрее, чем традиционные методы. … ↩