Присоединяйтесь к путешествию по сложностям литья под давлением. Процесс сияет при правильном давлении впрыска. Здесь действительно происходит волшебство.

Наилучшее давление для литья под давлением зависит от характеристик материала, структуры продукта и конструкции пресс-формы. Давление обычно лежит между 30 и 150 МПа. На это давление влияют такие факторы, как вязкость и текучесть. Тестирование и регулировка во время испытаний пресс-формы помогают подобрать правильное давление. Практические тесты действительно имеют значение.

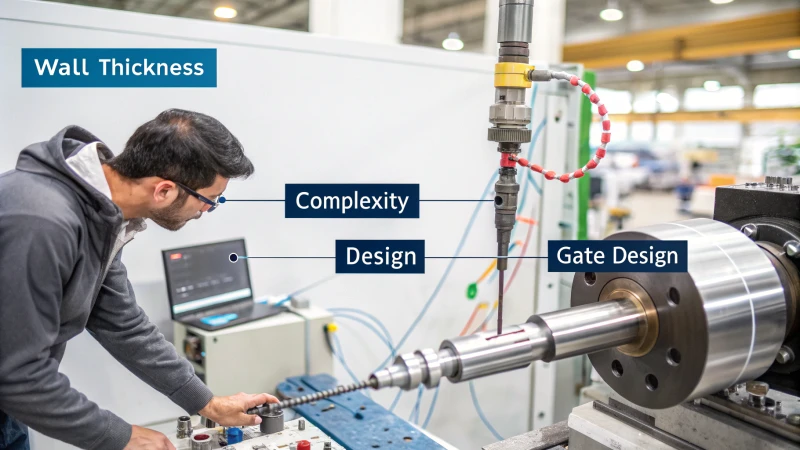

Когда я начал изучать литье под давлением, я был очень поражен. Небольшое изменение давления может действительно улучшить или испортить конечный продукт. Дело не только в цифрах. Оно включает в себя как искусство, так и науку. Людям необходимо понимать мелкие детали, например, толщину материала или сложную конструкцию продукта. Помню проект с поликарбонатом (ПК). Этот материал имел большую толщину и требовал большого давления, примерно от 80 до 130 МПа, чтобы правильно заполнить каждую часть формы.

Конструкция пресс-формы имеет большое значение. Размер и положение ворот действительно влияют на необходимое давление. Я столкнулся с серьезной проблемой, связанной с продуктом, который имел сложную внутреннюю часть. Пришлось изменить конструкцию ворот, чтобы продукт заполнялся идеально и без ошибок. Этот опыт показал мне, что поиск идеального давления впрыска не является одинаковым для каждого проекта. Здесь нужен особый подход. Он часто включает в себя повторные испытания и очень точные изменения.

Оптимальное давление впрыска всегда составляет 100 МПа.ЛОЖЬ

Оптимальное давление зависит от материала и конструкции формы и не фиксировано на уровне 100 МПа.

Эмпирические испытания помогают определить давление впрыска.Истинный

Тестирование во время испытаний пресс-формы помогает оптимизировать давление впрыска.

- 1. Как вязкость материала влияет на давление впрыска?

- 2. Как структура продукта влияет на давление впрыска?

- 3. Почему конструкция пресс-формы имеет решающее значение при настройке давления впрыска?

- 4. Как оптимизировать давление при испытаниях пресс-форм?

- 5. Каковы распространенные ошибки при настройке давления впрыска?

- 6. Заключение

Как вязкость материала влияет на давление впрыска?

Вы когда-нибудь задумывались о том, почему при литье под давлением некоторых материалов требуется большее давление? Исследуйте интересный мир вязкости и давления впрыска!

Толщина материала имеет большое значение при выборе давления впрыска для формования. Толстым материалам требуется большее давление для заполнения форм, чем тонким материалам. Высокое давление гарантирует правильное заполнение форм и получение качественной продукции.

Понимание вязкости материала

Вязкость играет незначительную, но решающую роль в литье под давлением. Я помню свой первый опыт работы с поликарбонатом. Этот материал имеет высокую вязкость. Это как проталкивать мед через соломинку. Использование высокого давления необходимо для заполнения каждой части формы. Напротив, материалы с низкой вязкостью, такие как полиэтилен, действуют как вода. Они вставляются без особых усилий.

Роль текучести

Текучесть открывает интересную перспективу. Представьте себе вечеринку с двумя линиями шведского стола. В медленной очереди люди долго выбирают еду. Это напоминает материалы с плохой текучестью, которым для перемещения требуется большее давление. Между тем, полистирол течет плавно, как быстро движущаяся линия, даже при меньшем давлении.

| Материал | Вязкость | Давление впрыска (МПа) |

|---|---|---|

| Поликарбонат | Высокий | 80-130 |

| полиэтилен | Низкий | 30-80 |

| Полистирол | Умеренный | 40-90 |

Анализ структуры продукта

Дизайн продукта можно сравнить с планированием поездки. Проектирование толстостенных изделий похоже на езду по широкому шоссе, равномерное движение с минимальным дополнительным давлением. Тонкостенные изделия напоминают извилистые горные дороги, требующие большей силы (или давления), чтобы оставаться гладкими.

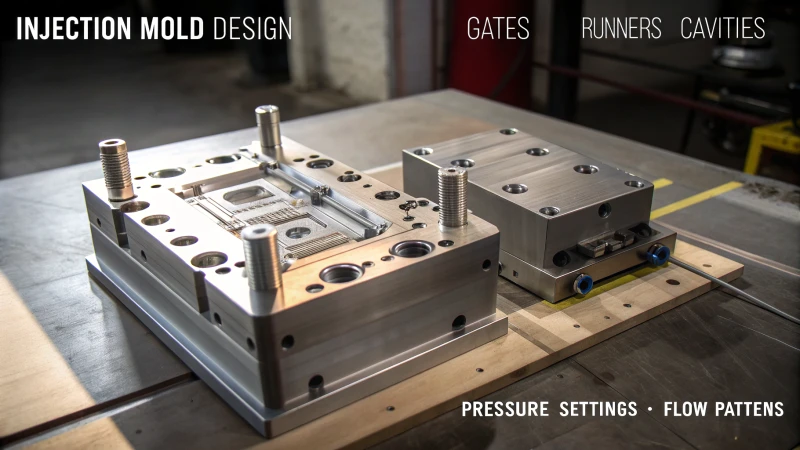

Рекомендации по проектированию пресс-форм

Конструкция пресс-формы включает размер и положение литника. Большие ворота напоминают открытые концертные двери, что позволяет легко войти с меньшим давлением. Ворота меньшего размера действуют как несколько открытых дверей, и для предотвращения образования узких мест требуется больше усилий.

Хорошая система направляющих 1 работает как гладкая дорожка, снижая сопротивление и уменьшая необходимое давление. Однажды переход на горячеканальную систему помог снизить давление на 20 МПа, словно найдя путь для упрощения обработки.

Испытание и оптимизация пресс-формы

Правильная регулировка давления – это настоящее искусство. Я начинаю с обоснованных предположений и уточняю их на основе результатов испытаний. Это напоминает мне приготовление пищи, когда регулировка температуры позволяет добиться идеального кипения. Точная настройка таких элементов, как скорость впрыска и давление выдержки, позволяет получать идеальные продукты без сюрпризов.

Понимание влияния вязкости на давление впрыска 2 изменило мой подход. Это своего рода секретный рецепт эффективного производства высококачественной продукции. Эти знания действительно приносят пользу каждому дизайнеру, особенно Джеки.

Материалы с высокой вязкостью требуют более высокого давления впрыска.Истинный

Такие материалы, как поликарбонат, требуют большего давления из-за их сопротивления течению.

Изделия с более толстыми стенками требуют более высокого давления впрыска.ЛОЖЬ

Более толстые стенки сталкиваются с меньшим сопротивлением, что позволяет снизить давление при формовке.

Как структура продукта влияет на давление впрыска?

Вы когда-нибудь задумывались о том, почему при изготовлении некоторых продуктов требуется различное давление? Это часто необходимо изделиям для достижения правильной формы. Во время производства различные давления помогают создавать детальные конструкции. Некоторые материалы лучше реагируют на высокое давление, а другим требуется меньшее усилие. Производители часто используют эти методы. Этот метод улучшает качество конечного продукта.

Структура продукта очень важна для установления необходимого давления впрыска на производстве. Толщина стенок, сложность и конструкция ворот влияют на перемещение материала. Это движение влияет на эффективность. Это также влияет на качество конечного продукта.

Исследование свойств материала

Вязкость и текучесть

В начале моей работы со многими материалами вязкость и текучесть стали чем-то большим, чем просто теория. Материалы с высокой вязкостью, такие как поликарбонат 3 , из-за своей толщины часто требовали огромной силы – около 80-130 МПа – для заполнения форм. И наоборот, материалы с низкой вязкостью, такие как полиэтилен, вели себя иначе, легко перемещаясь при гораздо более низких давлениях — около 30-80 МПа.

Когда-то мы использовали полистирол, потому что он легко затекал в формы при давлении 40–90 МПа. Но армированный пластик оказался прочным. Я помню время, когда мы подняли давление до 150 МПа только для хорошего наполнения.

Понимание структуры продукта

Толщина стены

Толщина стенок меня часто удивляет. Толщина стенок изделия напрямую влияет на требования к давлению:

| Толщина стены | Диапазон давления |

|---|---|

| Более толстые стены | Требуется меньше давления |

| Более тонкие стены | Требуется больше силы |

Более толстые стены прощают ошибки и требуют меньшего давления. Более тонким требуется больше усилий для полного заполнения.

Сложность

Сложные конструкции корпусов электронных устройств часто бросают мне вызов. Обычно им требуется давление до 150 МПа, чтобы избежать раздражающих следов сварки.

Навыки проектирования пресс-форм

Размер и положение ворот

Размер и положение литника играют решающую роль при проектировании пресс-формы:

- Затворы большего размера обеспечивают более легкий поток при более низком давлении.

- Ворота меньшего размера требуют более высокого давления.

- Расположение ворот также имеет решающее значение; плохие позиции разрушают процесс.

Система направляющих сильно влияет на потребности в давлении. Я экспериментировал с различными конструкциями и увидел, как продуманная конструкция действительно может снизить давление по сравнению с холодными системами.

Улучшение посредством тестирования

Каждый проект начинается с установления начального давления с использованием данных. Это постоянный процесс регулировки и наблюдения, часто с шагом 5–10 МПа, пока все не станет идеально, без дефектов.

Каждое изменение открывает новые приемы оптимизации давления, упрощая будущие проекты. Каждая удачная настройка — это веха в моем стремлении к совершенствованию дизайна и производства.

Материалы с высокой вязкостью требуют более высокого давления впрыска.Истинный

Для заполнения форм таким материалам, как поликарбонат, требуется давление 80–130 МПа.

Более тонкие стенки требуют более низкого давления впрыска.ЛОЖЬ

Тонкие стенки быстро остывают, для полного заполнения полости требуется давление 80–140 МПа.

Почему конструкция пресс-формы имеет решающее значение при настройке давления впрыска?

Задумывались ли вы когда-нибудь о том, как конструкция пресс-формы может действительно помочь или разрушить вашу работу по литью под давлением?

Конструкция пресс-формы играет жизненно важную роль в выборе настроек давления впрыска. Это влияет на то, как материал движется и заполняет форму. Знание конструкции позволяет установить правильное давление. Полное заполнение полости требует правильного давления. Это позволяет избежать дефектов и повышает эффективность и качество.

Роль свойств материала

Помню, когда я впервые использовал поликарбонат – это было похоже на борьбу с упрямым животным! Этот материал обладает высоким сопротивлением течению, поэтому только для того, чтобы заполнить форму, нужно провернуть давление, иногда до 130 МПа. Напротив, с полиэтиленом было легко работать, и для него требовалось гораздо меньшее давление, от 30 до 80 МПа, поскольку он легче течет.

При проектировании формы необходимо учитывать такие свойства материала, как вязкость 4 и текучесть, чтобы обеспечить эффективное литье под давлением. Материалы с более высокой вязкостью требуют повышенного давления для заполнения полости формы, тогда как материалы с более низкой вязкостью требуют меньшего давления.

| Тип материала | Вязкость | Диапазон давления (МПа) |

|---|---|---|

| Поликарбонат (ПК) | Высокий | 80-130 |

| Полиэтилен (ПЭ) | Низкий | 30-80 |

Анализ структуры продукта

Я никогда не пропускаю изучение структуры продукта. Однажды я работал над корпусом со стенкой всего 2 мм. Эти тонкие стенки охлаждались так быстро, что мне требовалось давление около 140 МПа, чтобы правильно заполнить форму. В другом проекте с толщиной стенок 8 мм хватило давления всего около 70 МПа.

Проектировщики должны проанализировать структуру продукта, чтобы установить подходящее давление впрыска. Толщина стенок играет решающую роль: более толстые стенки уменьшают сопротивление и требуют меньшего давления, тогда как более тонкие стенки требуют более высокого давления из-за быстрого охлаждения и повышенного сопротивления потоку.

Факторы проектирования пресс-форм

Размер и положение ворот меняют все. Однажды я недооценил влияние маленького затвора на сложную конструкцию, что преподало мне важный урок о давлении впрыска. Теперь я уделяю пристальное внимание, потому что даже хорошо расположенные ворота экономят много усилий, обеспечивая равномерную заливку.

Никогда не игнорируйте систему бегунов! Когда я впервые использовал систему с грубым бегунком, это было похоже на проталкивание сиропа через соломинку. Это показало мне, что гладкие короткие беговые дорожки снижают сопротивление и поддерживают низкое давление.

Размер и положение затвора имеют основополагающее значение для управления давлением впрыска. Затворы большего размера уменьшают сопротивление расплава, снижая необходимое давление, тогда как затворы меньшего размера требуют более высокого давления. Кроме того, удачно расположенный затвор обеспечивает равномерное заполнение полости.

Конструкция направляющей системы — ее длина, диаметр и шероховатость поверхности — также влияет на сопротивление течению расплава.

Испытание и оптимизация пресс-формы

Сначала я нервничал во время испытаний плесени. Я быстро увидел, что использование базовых формул и одновременная регулировка от 5 до 10 МПа помогают найти идеальные настройки. Точная настройка не только действительно улучшила качество, но и дала полезные данные для будущих задач.

Начальные настройки давления впрыска можно оценить с помощью эмпирических формул и отрегулировать во время испытаний пресс-формы. Постепенная регулировка (шаг 5-10 МПа) помогает добиться оптимальных настроек, при которых полость заполняется полностью без дефектов.

Поликарбонат требует более высокого давления впрыска, чем полиэтилен.Истинный

Поликарбонат имеет высокую вязкость, необходимую для 80-130 МПа, а полиэтилен — 30-80 МПа.

Более толстые стенки форм требуют более высокого давления впрыска.ЛОЖЬ

Более толстые стенки уменьшают сопротивление, требуя меньшего давления по сравнению с более тонкими стенками.

Как оптимизировать давление при испытаниях пресс-форм?

Регулировка давления при испытаниях пресс-форм повышает качество продукции с хорошего на превосходное. Этот процесс имеет решающее значение. Вот как я с этим справляюсь.

Чтобы правильно провести испытания пресс-формы при настройке давления, я изучаю поведение материалов, смотрю на форму изделия и проверяю расположение пресс-формы. Я потихоньку меняю настройки и наблюдаю за результатами. Это помогает мне регулировать давление для улучшения качества продукции. Да, качество лучше.

Понимание свойств материала

Изучая испытания пресс-форм, я понял, насколько важны такие качества материала, как толщина и степень растекания. Например, толстые материалы, такие как поликарбонат 5, требуют более высокого давления впрыска, возможно, от 80 до 130 МПа. Для легкотекучих материалов, таких как полиэтилен, требуется всего от 30 до 80 МПа. Материалы, которые хорошо распределяются, заполняют пространства при более низком давлении. Другим для хорошего наполнения часто требуется большее давление.

Анализ структуры продукта

Дизайн продукта действительно меняет потребности в давлении. Толщина стенок играет решающую роль. Более толстые стены обеспечивают меньшее сопротивление: для стен толщиной 5–10 мм требуется всего от 50 до 90 МПа. Тонкие стенки толщиной менее 3 мм требуют больше усилий. Более высокие давления в 80-140 МПа борются с сопротивлением и предотвращают такие проблемы, как недостаточное заполнение.

Оценка факторов проектирования пресс-формы

Конструкция пресс-формы имеет решающее значение. Размер и положение ворот, а также система направляющих имеют большое значение. Большие ворота уменьшают сопротивление, а маленькие требуют большего давления. Хорошо спланированная система литников 6 может значительно снизить сопротивление, особенно в системах с горячими литниками. Эти потребности в более низком давлении на 10-30 МПа по сравнению с холодными системами.

| Фактор | Влияние на давление |

|---|---|

| Размер ворот | Большие ворота снижают давление |

| Система бегунков | Горячие каналы требуют меньшего давления |

Проведение испытания плесени

Мой обычный подход — начинать с начального давления, основанного на проверенных формулах. Регулирую постепенно на 5-10 МПа, внимательно слежу за качеством наполнения продукта. Цель? Идеально заполненные полости без дефектов, таких как потеки или пузыри. Регулируя скорость и другие параметры, я записываю лучший диапазон давления для каждой формы и типа продукта, чтобы оптимизировать будущее производство.

Это помогает поддерживать стабильное качество и повышать эффективность процессов литья под давлением 7 .

Материалы с высокой вязкостью требуют более высокого давления впрыска.Истинный

Для таких материалов, как поликарбонат, требуется давление 80–130 МПа из-за высокой вязкости.

Тонкие стенки требуют более низкого давления впрыска, чем толстые.ЛОЖЬ

Тонкие стенки требуют более высокого давления (80-140 МПа) из-за повышенного сопротивления.

Каковы распространенные ошибки при настройке давления впрыска?

Остановила ли вас когда-нибудь ошибка в мастерской, когда вы смотрели на дефектную форму и размышляли над ошибкой? Часто такие проблемы возникают из-за распространенных ошибок в настройке давления впрыска. Понимание этих ошибок поможет вам избежать их.

Распространенные ошибки при настройке давления впрыска включают игнорирование характеристик материала, упущение из виду деталей конструкции продукта, забывание факторов конструкции пресс-формы и пропуск испытаний пресс-формы. Исправление этих ошибок действительно приводит к улучшению результатов литья под давлением.

Не учитывая свойства материала

Представьте, что вы готовите печенье, не думая о тесте. Материалы при литье под давлением аналогичны. У каждого есть уникальные черты. Поликарбонат, например, напоминает густое тесто. Для хорошей текучести требуется большее давление, примерно от 80 до 130 МПа. И наоборот, полиэтилен течет, как растопленное масло, и ему требуется гораздо меньшее давление.

Понимание этих свойств может предотвратить проблемы с наполнением, возникающие из-за изменений вязкости 8 и текучести.

Забыть структуру продукта

Собирать головоломку без всех частей — занятие неприятное. Это происходит, если я игнорирую детали структуры изделия при формовке. Для более толстых продуктов может не потребоваться такое сильное давление, поскольку возникает меньшее сопротивление. Проблема заключается в тонких или сложных конструкциях. Тонкие стены или сложные углы, как в корпусах электронных устройств, требуют точного давления. Без него появляются такие дефекты, как следы сварных швов или неполная заливка.

| Толщина стены | Рекомендуемый диапазон давления (МПа) |

|---|---|

| >5 мм | 50-90 |

| <3 мм | 80-140 |

Упущение факторов проектирования пресс-формы

Размер ворот и система направляющих играют жизненно важную роль. Большой размер ворот позволяет материалу течь свободно, как открывающиеся шлюзы. Ворота меньшего размера требуют большего давления для обеспечения плавного потока.

Аналогично, эффективная горячеканальная система может снизить давление на 10-30 МПа по сравнению с холодной системой.

Игнорирование испытаний и оптимизации пресс-форм

Производство без испытаний пресс-форм — это все равно, что отправиться в путешествие без карты — это рискованно. Я использую данные и провожу тесты, медленно корректируя настройки. Найти золотую середину очень важно для идеального заполнения, избегая пузырей и следов растекания.

Первоначальные настройки должны основываться на эмпирических данных, но решающее значение имеет точная настройка во время испытаний пресс-формы.

Дополнительные соображения

Документирование успешных параметров является ключом к обеспечению последовательности; это похоже на хранение рецептов хороших блюд: это помогает последовательно повторять успех.

Избегая этих распространенных ошибок, вы обеспечиваете лучшее качество продукции и эффективность процессов.

Для дальнейшего чтения подумайте об этих советах по проектированию пресс-форм 9, которые, вероятно, улучшат ваш процесс.

Материалы с высокой вязкостью требуют более низкого давления впрыска.ЛОЖЬ

Материалы с высокой вязкостью, такие как поликарбонат, требуют более высокого давления впрыска.

Более толстые стенки требуют более низкого давления впрыска.Истинный

Более толстые стенки продукта обычно требуют более низкого давления впрыска для правильного наполнения.

Заключение

Оптимальное давление впрыска при формовании варьируется в зависимости от вязкости материала, структуры продукта и конструкции формы и обычно составляет от 30 до 150 МПа, что требует эмпирических испытаний для точной регулировки.

-

Узнайте, как различные литниковые системы могут влиять на давление впрыска и общую эффективность пресс-формы. ↩

-

Узнайте, как различная вязкость влияет на требования к давлению впрыска для различных материалов. ↩

-

Узнайте о свойствах поликарбоната, чтобы понять, почему он требует более высокого давления впрыска. ↩

-

Понимание вязкости материала имеет решающее значение для установки правильного давления впрыска и предотвращения дефектов. ↩

-

Понимание вязкости помогает определить подходящее давление впрыска для различных материалов. ↩

-

Хорошо спроектированная система направляющих может снизить сопротивление, оптимизируя настройки давления. ↩

-

Изучение передового опыта может привести к повышению эффективности и качества продукции. ↩

-

Узнайте, почему понимание вязкости важно для установки правильного давления впрыска и улучшения качества наполнения. ↩

-

Изучите практические стратегии проектирования пресс-форм, которые оптимизируют настройки давления впрыска и предотвращают распространенные дефекты. ↩