Вы когда-нибудь сталкивались с трудностями, связанными с литьем под давлением? Определение предельных размеров может показаться сложной задачей. Возможно, вам тоже так кажется.

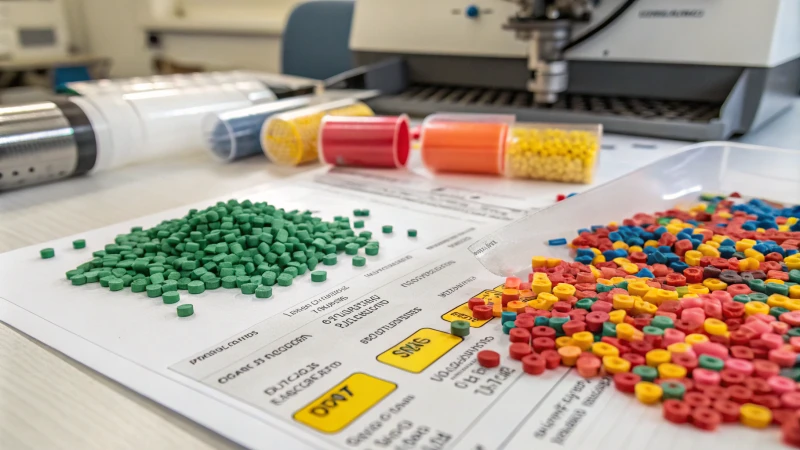

Ограничения по размерам для деталей, изготовленных методом литья под давлением, зависят от технических характеристик оборудования, возможностей изготовления пресс-форм и характеристик материала, и все эти факторы имеют решающее значение для определения возможности производства крупномасштабных изделий.

Как человек с многолетним опытом в области промышленного дизайна, я знаю, насколько важны ограничения по размерам при литье под давлением. Эти ограничения определяют наши проекты. Например, максимальный объем впрыска и усилие смыкания станка ограничивают то, что мы создаем. Я помню, как проектировал деталь, которая оказалась слишком большой для станка. Это был очень полезный опыт! Каждый фактор имеет решающее значение. Технические характеристики станка и свойства материала важны. Они играют роль в том, что возможно. Давайте вместе рассмотрим эти ограничения. Они могут существенно повлиять на ваши проекты.

Ограничения по размерам изделий, изготовленных методом литья под давлением, зависят от технических характеристик оборудования.Истинный

Ограничения по размерам деталей, изготовленных методом литья под давлением, в основном определяются техническими характеристиками используемой машины для литья под давлением.

Все виды пластмассовых материалов допускают крупномасштабное литье под давлением.ЛОЖЬ

Не все пластмассовые материалы подходят для крупномасштабного производства из-за их эксплуатационных характеристик и технологических ограничений.

- 1. Каковы основные технические характеристики термопластавтоматов?

- 2. Как конструкция пресс-формы влияет на ограничения по размерам деталей?

- 3. Как выбор материала влияет на размеры деталей в производстве?

- 4. Действительно ли достижения в области технологий могут расширить предельные размеры деталей, изготовленных методом литья под давлением?

- 5. Заключение

Каковы основные технические характеристики термопластавтоматов?

Вы когда-нибудь задумывались, как создаются эти блестящие пластиковые детали в наших гаджетах? Литейные машины играют жизненно важную роль в производстве. Давайте рассмотрим их важные детали и поймем, почему они так важны!

Ключевые характеристики термопластавтоматов включают усилие смыкания, объем впрыска и давление впрыска. Эти факторы напрямую влияют на размер и качество отлитых деталей. Конструкторы должны действительно понимать их важность для успешного производства. Это очень важно.

Понимание основных технических характеристик литьевых машин

Литейные машины играют ключевую роль в производственных процессах, особенно при изготовлении деталей из пластмассы. Технические характеристики этих машин имеют решающее значение для определения целесообразности и качества получаемых изделий. Ключевые характеристики включают:

-

Сила зажима : Представьте, что вы крепко держите крышку, а кто-то надавливает изнутри. Это и есть сила зажима. Она очень важна, поскольку обеспечивает надежную фиксацию пресс-формы во время литья под давлением. Однажды я недооценил это, и у нас возникла дорогостоящая проблема с дефектами, такими как облой.

-

Объем впрыска : это показывает, сколько пластика поступает в пресс-форму. Когда я создавал деталь большего размера, я заметил, что превышение этого объема приводило к проблемам. Это научило меня соотносить конструкцию детали с ограничениями станка.

-

Давление впрыска : оно вдавливает пластик в полость пресс-формы. Высокое давление часто необходимо для сложных форм. Я видел, как низкое давление приводит к изготовлению неполных деталей и к потерям материала.

Ограничения по размерам для деталей, изготовленных методом литья под давлением

Размеры производимых деталей напрямую зависят от нескольких факторов, в том числе:

| Спецификация | Описание |

|---|---|

| Максимальный объем инъекции | Определяет максимальный объем пластика, который можно использовать для формования. |

| Максимальная сила зажима | Сила, необходимая для удержания пресс-формы в закрытом состоянии при высоком давлении впрыска. |

| Сложность плесени | Влияет на максимально достижимые размеры и точность формованных деталей. |

Например, если объем впрыскиваемой детали превышает максимальный допустимый объем, ее невозможно правильно отлить, что может привести к потерям и неэффективности. Кроме того, для деталей большего размера требуется более значительная сила зажима, чтобы компенсировать силы расширения, возникающие во время впрыска.

Ограничения в производстве пресс-форм и точности

Технические характеристики пресс-форм также накладывают ограничения:

- Допуски на размеры : Мне приходилось иметь дело с большими пресс-формами, которые было сложно изготовить с высокой точностью. Накопление допусков снижает точность деталей. Очень неприятно, когда детали не подходят так, как ожидалось.

- Системы охлаждения : Хорошая система охлаждения подобна хорошо спланированному шоу. Если какая-то деталь работает неправильно, это приводит к деформациям или неточностям. Неравномерное охлаждение влияет на точность размеров, особенно у толстых деталей.

Понимание этих аспектов помогает конструкторам гарантировать, что их пресс-формы будут производить детали, соответствующие стандартам качества.

Вопросы, касающиеся эксплуатационных характеристик материалов

Тип используемого пластикового материала может существенно влиять на размер и качество детали:

- Коэффициенты усадки : Каждый дизайнер должен знать, как материалы сжимаются при охлаждении. Однажды кристаллические пластмассы меня удивили и нарушили наши размеры.

- Текучесть : Выбор материалов с хорошей текучестью имеет решающее значение. В одном крупном проекте по изготовлению деталей длина текучести оказалась слишком большой, что привело к получению неполных изделий.

Для лучшего понимания обратитесь к подробным исследованиям характеристик пластиковых материалов¹ .

Понимая эти технические характеристики и их значение, инженеры и конструкторы могут оптимизировать свои проекты для процессов литья под давлением, обеспечивая высокое качество результатов без ущерба для эффективности производства.

Для литьевых машин требуется высокое усилие смыкания при изготовлении крупных деталей.Истинный

Для удержания пресс-форм в закрытом состоянии во время литья под давлением, особенно для крупных компонентов, необходима высокая сила смыкания, что предотвращает такие дефекты, как облой.

Объём впрыскиваемого вещества ограничивает размеры деталей при литье под давлением.Истинный

Максимальный объем впрыска определяет размер самой крупной пластиковой детали, которую можно отлить, что влияет на технологичность и эффективность производства.

Как конструкция пресс-формы влияет на ограничения по размерам деталей?

Задумывались ли вы когда-нибудь о том, как детали конструкции пресс-форм влияют на создаваемые нами изделия? Давайте рассмотрим эту тему и выясним, почему она важна для таких дизайнеров, как мы. Конструкция пресс-форм действительно имеет огромное значение.

Конструкция пресс-формы влияет на размеры деталей. Она включает в себя такие факторы, как максимальный объем впрыска и усилие смыкания. Если объем детали превышает возможности станка, литье не удастся. Знание этих ограничений важно. Это приводит к эффективному проектированию и производству. Это позволяет изготавливать детали больших размеров без дефектов.

Ограничения технических характеристик термопластавтоматов

Производительность термопластавтоматов существенно влияет на размеры изготавливаемых деталей. Ключевые параметры включают максимальный объем впрыска и усилие смыкания .

Например, если объем детали превышает объем впрыска машины, она не будет отлита должным образом.

Аналогично, усилие смыкания имеет решающее значение для противодействия давлению, оказываемому расплавленным пластиком во время впрыска.

| Параметр | Влияние на размер детали |

|---|---|

| Максимальный объем инъекции | Ограничивает общий объем впрыскиваемого пластика. |

| Зажимная сила | Предотвращает расслоение пресс-формы во время литья под давлением. |

При литье крупных деталей возникают большие силы расширения, которые могут привести к дефектам, таким как облой, если они превышают усилие смыкания станка. Понимание этих ограничений имеет важное значение для эффективного проектирования.

Ограничения в производстве пресс-форм и точности

Сложность и размеры самой пресс-формы накладывают ограничения на габариты деталей.

Более крупные пресс-формы создают проблемы с поддержанием точности обработки из-за допусков на размеры, которые становятся более выраженными с увеличением размера.

Например, по мере увеличения размера полости возрастает вероятность ошибок в процессе производства.

Кроме того, деформация пресс-формы во время зажима является фактором риска для крупных деталей:

- Вес формы может влиять на её устойчивость.

- Системы охлаждения должны быть спроектированы с особой тщательностью для обеспечения точности размеров.

| Фактор | Последствия |

|---|---|

| Размер пресс-формы | Увеличение количества проблем, связанных с допустимыми отклонениями в производстве. |

| Время охлаждения | Более длительное охлаждение может привести к отклонениям в размерах. |

При неравномерном охлаждении крупных деталей может произойти значительная усадка, что потенциально может привести к несоответствию проектным требованиям.

Ограничения эксплуатационных характеристик пластмассовых материалов

Характеристики пластмассовых материалов также имеют решающее значение при определении предельных размеров деталей.

Например, разные пластмассы демонстрируют различную степень усадки при охлаждении:

- Кристаллические пластмассы могут сжиматься из-за кристаллизации, что оказывает более существенное влияние на более крупные детали.

- Текучесть , если размеры детали превышают допустимые пределы.

| Материальные свойства | Влияние на размер детали |

|---|---|

| Коэффициент усадки | Детали большего размера могут не соответствовать требуемым размерам из-за повышенной усадки. |

| Соотношение длины потока | Чрезмерное соотношение компонентов может привести к неполному заполнению кариозных полостей. |

Эти факторы подчеркивают важность выбора соответствующих материалов в зависимости от желаемых размеров и форм деталей.

Достижения в технологии литья под давлением

По мере развития технологий появляются методы преодоления этих ограничений.

Например, усовершенствования в области более крупных машин для литья под давлением и оптимизированные конструкции пресс-форм расширяют производственные возможности.

Улучшения в составах пластмасс также способствуют расширению размерного диапазона формованных деталей.

Инвестиции в технологии и материаловедение могут смягчить некоторые ограничения, позволяя таким дизайнерам, как Джеки, исследовать новые грани в дизайне продукции, соблюдая при этом ограничения, налагаемые техническими условиями на пресс-формы.

Объем впрыска ограничивает размер детали при литье под давлением.Истинный

Максимальный объем впрыска в машину ограничивает общий объем пластика, который можно отформовать, что влияет на возможности изготовления деталей определенных размеров.

Использование пресс-форм большего размера всегда повышает точность изготовления.ЛОЖЬ

Использование пресс-форм большего размера может привести к увеличению допусков, что затрудняет поддержание точности обработки в процессе производства.

Как выбор материала влияет на размеры деталей в производстве?

В начале своей карьеры в производстве я обнаружил, что выбор правильного материала действительно влияет на размер детали. Это знание действительно важно для достижения идеального дизайна. Поверьте, этот путь заслуживает вашего времени.

Выбор правильного материала имеет решающее значение для определения размеров деталей при литье под давлением. Материалы влияют на степень усадки и деформации детали. Различные материалы приводят к изменениям конечного размера и качества детали. Это важные аспекты. Каждый конструктор должен понимать их для успешного производства.

Понимание выбора материалов при литье под давлением

Выбор материала имеет огромное значение для определения размеров детали при литье под давлением. Он влияет на коэффициенты усадки, текучесть и взаимодействие материала со спецификациями оборудования. Эти факторы влияют на конечный размер и качество отлитой детали. Каждый выбор материала кажется приключением. Это приключение может либо привести к созданию превосходного продукта, либо стать причиной неудачи, если все сделано неправильно.

Например, термопласты и термореактивные пластмассы по-разному сжимаются при охлаждении, что может существенно повлиять на конечные размеры более крупных деталей. Более крупные детали испытывают большую абсолютную усадку, что потенциально может привести к неточностям в размерах.

Показатели усадки и их последствия

В таблице ниже представлены распространенные пластмассовые материалы, используемые в литье под давлением, а также их типичные показатели усадки:

| Тип материала | Типичная степень усадки (%) | Комментарии |

|---|---|---|

| Полипропилен (ПП) | 1.0 – 2.5 | Обладает хорошей текучестью, подходит для крупных деталей |

| Акрилонитрил-бутадиен-стирол (АБС) | 0.5 – 1.5 | Сбалансированные свойства, умеренная усадка |

| Нейлон (Пенсильвания) | 1.5 – 3.0 | Повышенное влагопоглощение влияет на размер |

| Поликарбонат (ПК) | 0.5 – 1.0 | Высокая прочность, низкая усадка |

Дизайнерам необходимо хорошо понимать эти коэффициенты, поскольку они влияют на то, насколько деталь может уменьшиться в размерах по сравнению с первоначальным состоянием во время производства. Я помню, как работал с ABS-пластиком над проектом, постоянно корректируя размеры из-за усадки; это было похоже на решение бесконечной головоломки!

Текучесть и размер детали

Помимо усадки, очень важна также текучесть материала. Текучесть влияет на то, насколько хорошо материал заполняет форму:

- Материалы с высокой текучестью : хорошо заполняют сложные узоры и тонкие стенки, снижая вероятность неполного заполнения форм.

- Материалы с низкой текучестью : Возникают трудности при изготовлении крупных или сложных пресс-форм, что может привести к дефектам.

Я столкнулся с трудностями в этом вопросе! Я работал над детальным проектом с тонкими стенками, где для успеха требовался материал с высокой текучестью. Ключевым моментом является баланс этих свойств с размером и сложностью детали.

Влияние технических характеристик машины

При выборе материала необходимо учитывать технические характеристики литьевой машины. Важные параметры машины включают:

- Максимальный объем впрыска : Если объем детали слишком велик, процесс формования не удается.

- Сила зажима : Крупные детали создают большое давление во время литья под давлением; станкам необходим сильный зажим, чтобы предотвратить такие дефекты, как облой.

Эти факторы позволяют мне правильно выбирать материалы и размеры деталей, повышая эффективность производства. Я понял, что даже самые незначительные детали имеют большое значение!

Заключение

Понимание того, как взаимодействуют свойства материалов, технические характеристики оборудования и потребности проектирования, помогает нам принимать решения для достижения успешных результатов в производстве. Мой опыт в этой области очень познавателен; каждый проект — это возможность учиться и расти шаг за шагом! Для получения более подробной информации о процессах выбора материалов, изучите свойства материалов² или обратитесь к ресурсам по технологиям литья под давлением³ .

Выбор материала влияет на конечный размер деталей, изготовленных методом литья под давлением.Истинный

Выбранный материал напрямую влияет на степень усадки и текучесть, воздействуя на размеры формованных деталей в процессе производства.

Более крупные детали имеют меньшую степень усадки, чем более мелкие.ЛОЖЬ

В действительности, более крупные детали испытывают большую абсолютную усадку, что приводит к более значительным неточностям в размерах по сравнению с более мелкими компонентами.

Действительно ли достижения в области технологий могут расширить предельные размеры деталей, изготовленных методом литья под давлением?

Представьте себе мир, где литье под давлением не имеет границ. Новые технологии открывают двери для создания более крупных и детализированных деталей. Это нововведение действительно меняет нашу отрасль.

Безусловно! Более крупные машины для литья под давлением способствуют развитию технологий. Улучшенные конструкции пресс-форм также вносят свой вклад в этот прогресс. Состав пластмасс улучшается. Эти улучшения, вероятно, позволят производить детали большего размера методом литья под давлением. Благодаря этим изменениям расширяются производственные возможности. Повышается и эффективность. Открываются новые возможности.

Понимание предельных размеров при литье под давлением

Годы, проведенные в сфере промышленного дизайна, научили меня сложностям литья под давлением. Ограничения по размерам обусловлены техническими характеристиками оборудования, возможностями изготовления пресс-форм и свойствами пластика.

Ограничения возможностей машин для литья под давлением

-

Объем впрыска: Многие идеи застопорились из-за максимального объема впрыска нашей машины. Детали, превышающие этот объем, просто выходят из строя в процессе литья. Однако новые конструкции машин обещают в скором времени увеличение объемов.

-

Сила зажима: Наблюдение за тем, как расплавленный пластик заполняет форму, — напряженное занятие. Более крупные детали создают большее давление. Если давление превышает силу зажима системы, появляются дефекты, такие как облой. Усовершенствование оборудования для более сильного зажима вселяет надежду на будущие проекты.

| Особенность | Текущие ограничения | Потенциальные достижения |

|---|---|---|

| Максимальный объем инъекции | Ограничено конструкцией машины | Разработка высокопроизводительных машин |

| Зажимная сила | Ограничивает литье крупных деталей | Усовершенствованные механические системы |

Изготовление пресс-форм и высокоточное производство

-

Точность размеров: Видеть хорошо спроектированную деталь с проблемами точности — это обескураживает. Крупные пресс-формы с трудом справляются с поддержанием точности. Новые методы, такие как 3D-печать, вселяют надежду на улучшение контроля допусков.

-

Системы охлаждения: Охлаждение имеет решающее значение. Неравномерное охлаждение в прошлых проектах приводило к серьезным отклонениям в размерах. Инновации в этой области могли бы помочь создать единообразие, сделав достижимой точность при изготовлении более крупных формованных деталей.

Пример: Влияние времени охлаждения

| Размер детали | Время охлаждения | Потенциальное улучшение |

|---|---|---|

| Маленький | Короткий | Более быстрые системы охлаждения |

| Середина | Умеренный | Оптимизированные каналы охлаждения |

| Большой | Длинный | Передовые технологии охлаждения |

Характеристики пластиковых материалов

-

Коэффициенты усадки: Коэффициенты усадки имеют значение. Более крупные детали дают большую усадку. Крайне важно найти материалы, которые минимизируют этот эффект. Материаловедение разрабатывает составы с меньшей усадкой.

-

Текучесть материалов: Очень неприятно, когда крупный компонент не поддается формовке из-за проблем с текучестью. К счастью, достижения в области полимеров улучшают текучесть материалов, что облегчает заполнение больших форм.

Перспективы на будущее

Будущее литья под давлением вселяет в меня оптимизм. Отрасль приближается к революционным инновациям, которые могут увеличить производственные мощности. Важные области, за которыми следует следить, включают:

- Более крупные и эффективные машины, предназначенные для больших объемов работы.

- Усовершенствованная конструкция пресс-форм с использованием новых технологий для повышения точности.

- Новые материалы, выдерживающие крупномасштабное производство без потери качества.

Изучение этих достижений расширяет возможности дизайнеров и производителей, таких как Джеки. Масштабные мечты и совершенствование процессов для производства крупных компонентов могут стать реальностью. Благодаря принятию изменений, эффективность и производственные возможности могут взлететь как никогда раньше.

Развитие технологий может увеличить предельные объемы впрыска.Истинный

Инновации в конструкции машин могут увеличить максимальный объем впрыска, что позволит эффективно формовать детали больших размеров.

Детали, изготовленные методом литья под давлением, большего размера всегда имеют более высокие показатели усадки.ЛОЖЬ

Хотя более крупные детали, как правило, сильнее подвержены усадке, достижения в материаловении позволяют снизить темпы усадки, повышая точность размеров.

Заключение

Размеры деталей, изготовленных методом литья под давлением, ограничены техническими характеристиками оборудования, точностью пресс-формы и свойствами материала. Понимание этих ограничений имеет важное значение для успешного проектирования и производства.

-

Изучите этот ресурс для углубленного анализа того, как свойства материалов влияют на результаты литья под давлением. ↩

-

По этой ссылке представлен обзор ключевых свойств материалов, влияющих на размер в процессе производства. ↩

-

Узнайте о различных технологиях литья под давлением, которые могут влиять на размеры деталей за счет выбора материала. ↩