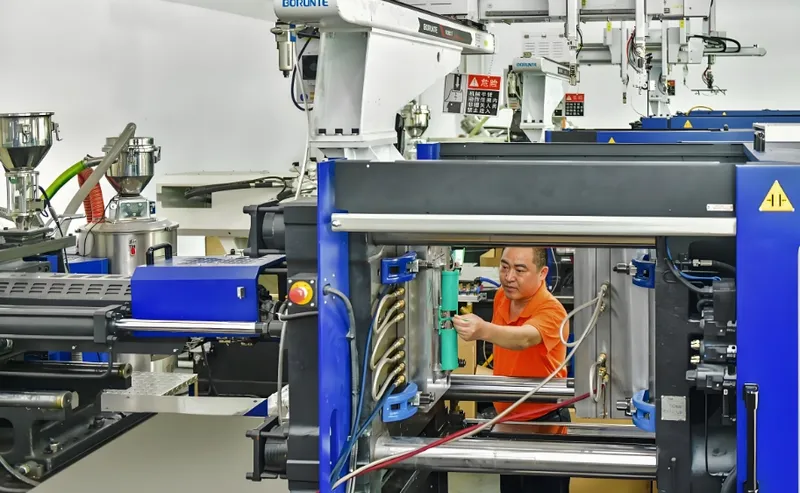

Литье под давлением является краеугольным камнем современного производства, позволяя изготавливать сложные пластиковые детали с высокой точностью и эффективностью. Однако одним из наиболее важных, но часто упускаемых из виду аспектов этого процесса является время охлаждения — период, в течение которого расплавленный пластик охлаждается и затвердевает внутри формы перед извлечением. Время охлаждения обычно составляет 80-85% от общего времени цикла, что делает его ключевым фактором как в эффективности производства, так и в качестве деталей¹ . Неправильное управление этим этапом может привести к дефектам, таким как деформация или усадочные раковины, в то время как его оптимизация может значительно повысить производительность без ущерба для качества.

В этом руководстве мы рассмотрим тонкости времени охлаждения, от факторов, влияющих на него, до практических стратегий оптимизации. Независимо от того, являетесь ли вы дизайнером, инженером или производителем, понимание времени охлаждения имеет важное значение для освоения литья под давлением.

Охлаждение — самая трудоемкая часть цикла литья под давлением.Истинный

Время охлаждения обычно составляет 80-85% от общего времени цикла, что делает его критически важным фактором эффективности производства.

Оптимизация времени охлаждения может повысить эффективность производства без ущерба для качества деталей.Истинный

При правильном подходе сокращение времени охлаждения повышает производительность, сохраняя или даже улучшая целостность деталей.

- 1. Что такое время охлаждения при литье под давлением?

- 2. Какие факторы влияют на время охлаждения при литье под давлением?

- 3. Как можно оптимизировать время охлаждения при литье под давлением?

- 4. Какие практические аспекты следует учитывать при управлении временем охлаждения?

- 5. Какие технологии влияют на время охлаждения при литье под давлением?

- 6. Заключение

Что такое время охлаждения при литье под давлением?

Время охлаждения при литье под давлением — это продолжительность, необходимая для того, чтобы впрыскиваемый расплавленный пластик достаточно остыл и затвердел, чтобы выдержать усилия выталкивания без деформации. Этот этап имеет решающее значение, поскольку он обеспечивает достижение деталью желаемой прочности, точности размеров и качества поверхности. Однако он также представляет собой самую длительную часть цикла литья, напрямую влияя на темпы производства и затраты 2.

Время охлаждения — это период, в течение которого расплавленный пластик затвердевает в пресс-форме, обычно составляющий 80-85% от общего времени цикла, и он имеет решающее значение для качества деталей и эффективности производства.

| Фактор | Влияние на время охлаждения |

|---|---|

| Толщина детали | Увеличивается с толщиной |

| Свойства материала | Зависит от теплопроводности |

| Дизайн пресс-формы | Эффективные каналы охлаждения сокращают время |

| Температура пресс-формы | Более низкие температуры ускоряют охлаждение |

Почему важно время охлаждения?

Правильное охлаждение гарантирует отсутствие дефектов в деформациях, таких как коробление, усадка или неполное затвердевание деталей. Однако чрезмерное время охлаждения может замедлить производство, а недостаточное охлаждение может поставить под угрозу целостность детали. Для эффективного и высококачественного производства крайне важно найти правильный баланс 3.

Время охлаждения напрямую влияет на точность размеров формованных деталей.Истинный

Адекватное охлаждение обеспечивает правильное затвердевание детали, сохранение точных размеров и предотвращение дефектов.

Время охлаждения имеет решающее значение только для крупных и толстых деталей.ЛОЖЬ

Даже тонкие детали требуют точного охлаждения, чтобы избежать таких дефектов, как деформация или плохое качество поверхности.

Какие факторы влияют на время охлаждения при литье под давлением?

На скорость охлаждения детали в пресс-форме влияет несколько факторов, и понимание этих факторов может помочь производителям оптимизировать процесс.

К основным факторам, влияющим на время охлаждения, относятся толщина детали, свойства материала, конструкция пресс-формы и температура пресс-формы, каждый из которых играет важную роль в теплопередаче и затвердевании.

Толщина детали

Толщина детали является наиболее значимым фактором, поскольку время охлаждения увеличивается пропорционально квадрату толщины. Это означает, что даже небольшое увеличение толщины может привести к непропорционально большему времени охлаждения⁴ . Например, деталь вдвое большей толщины может охлаждаться в четыре раза дольше.

Свойства материала

Различные виды пластмасс обладают разными тепловыми свойствами, такими как теплопроводность и удельная теплоемкость, которые влияют на скорость охлаждения. Материалы, такие как нейлон, с более высокой теплопроводностью, охлаждаются быстрее, чем, например, полипропилен 5.

| Материал | Теплопроводность (Вт/м·К) | Удельная теплоемкость (Дж/кг·К) | Влияние времени охлаждения |

|---|---|---|---|

| АБС | 0.2 – 0.3 | 1400 – 1600 | Умеренный |

| Полипропилен | 0.1 – 0.2 | 1800 – 2000 | дольше |

| Поликарбонат | 0.2 – 0.25 | 1200 – 1300 | от средней до длительной продолжительности |

| Нейлон | 0.25 – 0.35 | 1600 – 1700 | короче |

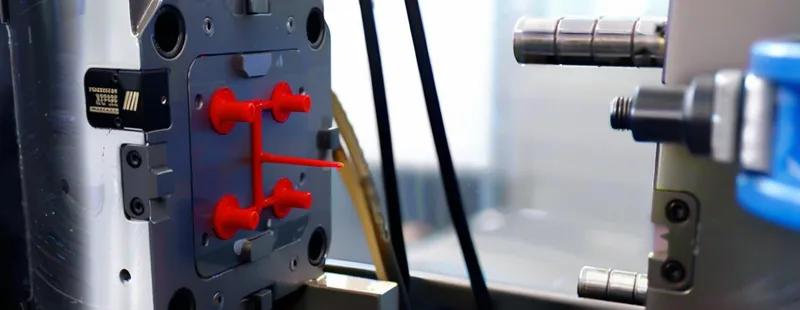

Дизайн пресс-формы

Конструкция охлаждающих каналов внутри пресс-формы имеет решающее значение. Эффективно расположенные каналы, особенно вблизи толстых участков, могут значительно сократить время охлаждения. Передовые технологии, такие как конформное охлаждение, при котором каналы повторяют геометрию детали, могут еще больше повысить эффективность отвода тепла 6.

Температура пресс-формы

Более низкие температуры пресс-формы ускоряют охлаждение за счет увеличения температурного градиента между пластиком и пресс-формой. Однако это может повлиять на качество поверхности и привести к возникновению остаточных напряжений, поэтому необходимо найти баланс с требованиями к качеству детали 7.

Время охлаждения прямо пропорционально квадрату толщины детали.Истинный

Формула времени охлаждения показывает, что толщина оказывает квадратичное влияние, из-за чего более толстые детали охлаждаются гораздо медленнее.

Использование более высокой температуры пресс-формы сокращает время охлаждения.ЛОЖЬ

Более высокие температуры пресс-формы фактически увеличивают время охлаждения за счет уменьшения разницы температур между пластиком и пресс-формой.

Как можно оптимизировать время охлаждения при литье под давлением?

Оптимизация времени охлаждения предполагает его сокращение без ущерба для качества детали. Это требует стратегического подхода к выбору материалов, проектированию пресс-форм и управлению технологическим процессом.

Время охлаждения можно оптимизировать за счет выбора материалов, эффективной конструкции пресс-формы, корректировки технологического процесса и инструментов моделирования, обеспечивая баланс между скоростью и качеством.

Выбор материала

Выбор материалов с более высокой теплопроводностью, таких как нейлон вместо полипропилена, может сократить время охлаждения. Однако выбор материала должен соответствовать функциональным требованиям детали 8.

Усовершенствования конструкции пресс-форм

Внедрение каналов конформного охлаждения или использование высокотеплопроводных материалов для пресс-форм, таких как алюминий, может улучшить теплопередачу. В частности, конформное охлаждение может сократить время охлаждения до 30% по сравнению с традиционными методами 9.

Регулировка параметров процесса

Точная настройка таких параметров, как температура пресс-формы, скорость потока охлаждающей жидкости и скорость впрыска, позволяет оптимизировать охлаждение. Например, увеличение потока охлаждающей жидкости улучшает отвод тепла, но его необходимо контролировать, чтобы избежать таких проблем, как конденсация в пресс-форме 10.

Имитация и моделирование

Использование программного обеспечения, такого как Moldflow или SolidWorks Plastics, для моделирования процесса охлаждения позволяет инженерам прогнозировать и оптимизировать время охлаждения до начала производства, сокращая затраты, связанные с методом проб и ошибок 11 .

Конформное охлаждение может значительно сократить время охлаждения при литье под давлением.Истинный

Благодаря тому, что каналы охлаждения повторяют геометрию детали, они повышают эффективность теплопередачи, сокращая время охлаждения до 30%.

Для оптимизации времени охлаждения инструменты моделирования не требуются.ЛОЖЬ

Программное обеспечение для моделирования помогает прогнозировать поведение при охлаждении, что позволяет оптимизировать конструкцию пресс-формы и параметры процесса до проведения физических испытаний.

Какие практические аспекты следует учитывать при управлении временем охлаждения?

Для эффективного управления временем охлаждения конструкторам и производителям следует придерживаться передовых методов проектирования деталей, пресс-форм и управления технологическими процессами.

Практические соображения включают минимизацию колебаний толщины стенок, оптимизацию расположения каналов охлаждения, выбор соответствующих материалов и мониторинг параметров процесса.

Конструкция детали

-

Равномерная толщина стенок : обеспечивает равномерное охлаждение и предотвращает такие дефекты, как деформация.

-

Избегайте слишком толстых участков : используйте ребра или другие элементы для сохранения прочности без увеличения толщины.

-

Углы тяги : облегчают отвод воздуха и снижают напряжение во время охлаждения.

Дизайн пресс-формы

- Размещение каналов охлаждения : Размещайте каналы вблизи толстых участков для эффективного отвода тепла.

-

Конформное охлаждение : рекомендуется для сложных деталей с целью повышения равномерности охлаждения.

-

Вентиляция : Обеспечьте надлежащую вентиляцию, чтобы предотвратить образование воздушных ловушк, вызывающих неравномерное охлаждение.

Выбор материала

- Тепловые свойства : Для более быстрого охлаждения выбирайте материалы с более высокой теплопроводностью.

- Проверяйте технические характеристики : используйте достоверные данные от производителей, а не из сторонних источников.

Управление технологическими процессами

- Температура пресс-формы : устанавливается в соответствии с требованиями к материалу и детали.

-

Поток охлаждающей жидкости : отрегулируйте скорость потока для поддержания постоянной температуры пресс-формы.

-

Мониторинг : Используйте датчики для отслеживания эффективности охлаждения в режиме реального времени.

Равномерная толщина стенок имеет решающее значение для равномерного охлаждения при литье под давлением.Истинный

Различия в толщине могут привести к неравномерному охлаждению, вызывая такие дефекты, как деформация или усадочные раковины.

Оптимизация времени охлаждения актуальна только для крупносерийного производства.ЛОЖЬ

Даже при производстве небольших партий оптимизация времени охлаждения улучшает качество деталей и снижает энергопотребление.

Ряд передовых технологий и процессов может еще больше повысить эффективность охлаждения и общие характеристики литья.

К смежным технологиям относятся конформное охлаждение, многокомпонентное формование, альтернативные процессы формования, 3D-печатные формы и программное обеспечение для моделирования.

Конформное охлаждение

В этой технологии используются охлаждающие каналы, повторяющие форму детали, что улучшает теплопередачу и значительно сокращает время охлаждения 12.

Многокомпонентное литье под давлением

В таких процессах, как литье под давлением, различные материалы могут иметь разную скорость охлаждения, что требует точной конструкции пресс-формы для обеспечения равномерного охлаждения 13.

Альтернативные процессы формования

Такие технологии, как выдувное или компрессионное формование, имеют разные требования к охлаждению и могут подходить для конкретных применений, где время охлаждения при литье под давлением является ограничивающим фактором.

Формы, напечатанные на 3D-принтере

Аддитивное производство позволяет создавать пресс-формы со сложными, интегрированными каналами охлаждения, что потенциально сокращает время охлаждения и повышает качество деталей 14.

Программное обеспечение для моделирования

Такие инструменты, как Moldflow или ANSYS, имитируют процесс охлаждения, помогая инженерам оптимизировать конструкцию пресс-формы и параметры процесса перед началом производства 15 .

Формы, изготовленные методом 3D-печати, могут включать в себя сложные каналы охлаждения для более эффективного отвода тепла.Истинный

Аддитивное производство позволяет создавать пресс-формы со сложными системами охлаждения, недоступными при использовании традиционных методов.

Многокомпонентное литье упрощает управление временем охлаждения.ЛОЖЬ

Различные материалы могут иметь разную скорость охлаждения, что усложняет процесс и требует тщательного проектирования для обеспечения равномерного охлаждения.

Заключение

Время охлаждения является ключевым аспектом литья под давлением, влияющим как на эффективность производства, так и на качество деталей. Понимание факторов, влияющих на охлаждение, таких как толщина детали, свойства материала и конструкция пресс-формы, позволяет производителям внедрять стратегии, такие как конформное охлаждение, выбор материала и корректировка процесса, для оптимизации этого этапа. Практические соображения, включая единообразную конструкцию детали и точный контроль процесса, еще больше улучшают результаты. По мере развития литья под давлением, постоянное обновление знаний о смежных технологиях, таких как 3D-печатные пресс-формы и инструменты моделирования, будет иметь ключевое значение для поддержания конкурентоспособного и эффективного производства.

-

Как определить время охлаждения при литье под давлением – RJG, Inc. ↩

-

Понимание времени охлаждения при литье под давлением – Revpart ↩

-

Важность времени охлаждения при литье пластмасс под давлением – Midstate ↩

-

Скорость охлаждения при литье под давлением: подробное руководство – Hansen Plastics ↩

-

Подробный обзор времени охлаждения при литье под давлением – Zhongde ↩

-

Методы охлаждения и проектирование в литье под давлением – Crescent Industries ↩

-

Время охлаждения при литье под давлением: подробный анализ – Design World ↩

-

Что влияет на время охлаждения при литье под давлением? – Медицинский дизайн и аутсорсинг ↩

-

Что нужно знать о совместимости материалов при многокомпонентном литье под давлением – SyBridge Technologies ↩

-

8 последних инноваций в литье пластмасс под давлением – литье полимеров ↩

-

Научные основы технологии литья под давлением – Seasky Medical ↩