Вы когда-нибудь, рассматривая сложную конструкцию, задумывались о том, какая толщина стенок идеально подойдет для литья под давлением?

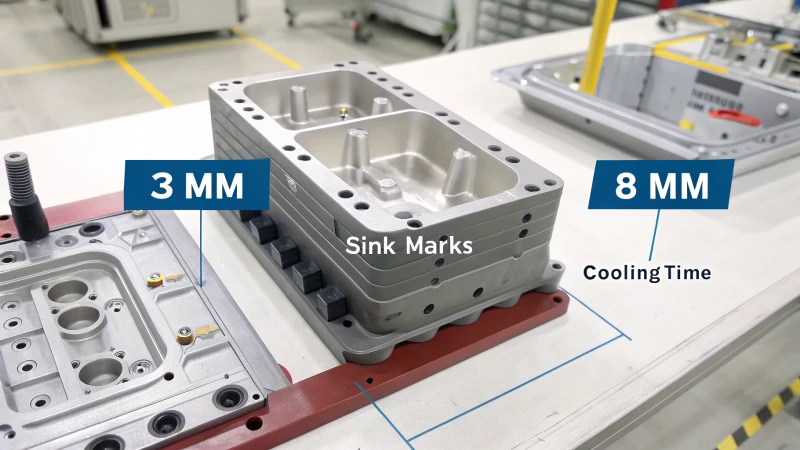

Максимальная толщина стенок при литье под давлением обычно составляет от 3 до 4 мм для большинства термопластов. Однако, в зависимости от материала и конструкции, она может увеличиваться до 6–8 мм. Превышение этих пределов может привести к дефектам, таким как усадочные раковины, и увеличить время охлаждения.

Я помню, как впервые столкнулся с этой проблемой во время проекта, где мне нужно было найти баланс между дизайнерским замыслом и практическими ограничениями. Общее правило 3-4 мм оказалось настоящим спасением, помогая мне избежать этих надоедливых усадочных раковин. Однако я обнаружил, что некоторые материалы, например, высокопрочные пластмассы, допускают больший запас. Углубившись в детали, я понял, насколько важно учитывать характеристики текучести и тепловые свойства материала. Речь идёт не просто о соблюдении цифр; важно понимать, как каждый элемент конструкции влияет на конечный продукт. Поэтому, независимо от того, имеете ли вы дело с однородной деталью или с чем-то сложным, знание этих нюансов действительно может иметь решающее значение.

Максимальная толщина стенок при литье под давлением составляет от 3 до 4 мм.Истинный

Большинство термопластов выдерживают максимальную толщину стенок от 3 до 4 мм.

При толщине стенки более 8 мм образуются усадочные раковины.Истинный

Толщина стенки более 8 мм часто приводит к таким дефектам, как усадочные раковины.

Как свойства материала влияют на толщину стенки?

Вы когда-нибудь задумывались, как выбранный вами материал может повлиять на успех или провал вашего дизайн-проекта? Для дизайнера продукции понимание этого является ключом к созданию успешных и функциональных продуктов.

Такие свойства материала, как текучесть, тепловые свойства и прочность, определяют толщину стенок изделия. Материалы с высокой текучестью допускают более толстые стенки, в то время как материалы с высокой теплоемкостью часто требуют более тонких стенок во избежание дефектов.

Характеристики потока

Я помню, как впервые работал с полиолефинами — это было как работа с маслом! Их высокая текучесть¹ означала , что я мог проектировать изделия с более толстыми стенками, не опасаясь, что материал не заполнит форму. Это стало настоящим прорывом в создании прочных компонентов, которым требовалась дополнительная толщина.

| Тип материала | Текучесть | Максимальная толщина стенки (мм) |

|---|---|---|

| Полиолефины | Высокий | До 4-6 |

| Инженерные пластмассы | Низкий | 2-3 |

Термические свойства

Мне также приходилось сталкиваться с трудностями при работе с материалами, обладающими высокой теплоемкостью. На первый взгляд, такие материалы могут показаться отличными, потому что они прочные, но остывают они медленно. Я понял, что более тонкие стенки здесь крайне важны для предотвращения таких проблем, как деформация, особенно при литье под давлением, где однородность имеет ключевое значение.

Материалы с высокой теплоемкостью или медленной скоростью охлаждения могут потребовать более тонких стенок² для предотвращения таких дефектов, как деформация.

Прочность материала

В работе с высокопрочными материалами есть что-то обнадеживающее. Можно использовать более толстые секции³ , когда конструкция требует дополнительной поддержки. Это как страховочная сетка для сложных проектов.

Вопросы проектирования деталей

Проектирование деталей с внутренними элементами, такими как ребра или полости, всегда требует соблюдения баланса. Я обнаружил, что эти элементы могут сильно нарушать текучесть расплавленного пластика, поэтому иногда необходимы более тонкие стенки, чтобы обеспечить правильное заполнение и затвердевание. Это немного похоже на прохождение лабиринта — сложно, но результат того стоит, если все сделано правильно.

Наличие этих элементов может нарушить течение расплавленного пластика, что потребует более тонких стенок в этих участках для обеспечения надлежащего заполнения и затвердевания 4 .

По моему опыту, понимание взаимодействия этих факторов имеет решающее значение. Речь идёт не просто о создании чего-то, что хорошо выглядит; важно обеспечить его хорошую производительность и эффективность производства. Волшебство происходит, когда удаётся найти идеальный баланс между сложностью конструкции и возможностями материалов.

Полиолефины позволяют получать более толстые стенки благодаря высокой текучести.Истинный

Полиолефины обладают высокой текучестью, что позволяет им эффективно заполнять более толстые слои.

Конструкционные пластмассы могут иметь толщину стенок до 4-6 мм.ЛОЖЬ

Конструкционные пластмассы обладают низкой текучестью, что ограничивает толщину стенок до 2-3 мм.

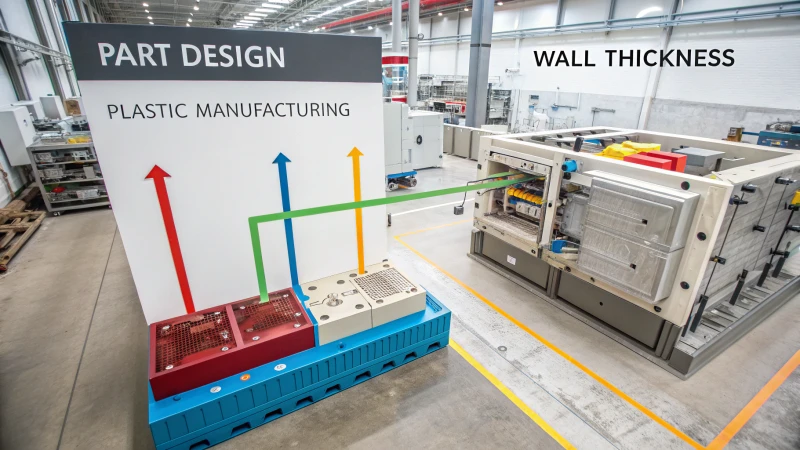

Как конструкция детали влияет на толщину стенки?

Ориентироваться в мире проектирования изделий из пластика может быть все равно что решать сложную головоломку, особенно когда речь идет о толщине стенок. Давайте рассмотрим, как продуманный дизайн деталей может иметь решающее значение.

Конструкция детали играет ключевую роль в определении толщины стенок, влияя на пути потока материала, его распределение и процесс охлаждения. Тщательно продуманная конструкция обеспечивает равномерную толщину стенок, минимизируя такие дефекты, как деформация и усадочные раковины.

Я помню, как впервые мне поручили оптимизировать конструкцию пластикового компонента. Это было похоже на попытку уравновесить качели — каждое решение относительно толщины стенки, казалось, нарушало равновесие чего-то другого. Но со временем я понял, что дело не только в поддержании равновесия; важно понимать, как каждое конструктивное решение может повлиять на конечный продукт.

Потоки материалов и влияние дизайна

Одним из важнейших открытий стало понимание того, как конструкция детали определяет текучесть расплавленного пластика, что, в свою очередь, влияет на толщину стенок. Например, добавление ребер или структурных усилений 5 позволяет создавать более толстые секции без потери целостности. С другой стороны, детали с однородными стенками могут испытывать проблемы с текучестью материала, что потребует внесения корректировок.

Влияние внутренних характеристик

Я на собственном опыте убедился, что внутренние элементы, такие как выступы или вставки, могут сильно осложнить работу. Эти элементы нарушают циркуляцию жидкости и требуют точной регулировки толщины стенок, чтобы обеспечить правильное заполнение и затвердевание, избегая пустот или слабых мест.

Геометрические параметры и вопросы охлаждения

Геометрия также играет решающую роль. Сложные формы могут потребовать более тонких стенок для обеспечения равномерного охлаждения и предотвращения деформации — с чем я столкнулся лично, когда, казалось бы, простая конструкция в итоге выглядела как деформированная картофельная чипса после производства! Иногда использование материалов с высокой теплоемкостью требует еще более тонких стенок для обеспечения эффективного охлаждения.

| Тип функции | Влияние на толщину стенки |

|---|---|

| Ребрышки | Позволяет делать более толстые стены |

| Однородные стены | Может потребоваться использование более тонких секций |

| Внутренние особенности | Для обеспечения надлежащего потока необходимы более тонкие участки |

Общие рекомендации по толщине стенок

Для большинства термопластов рекомендуется максимальная толщина стенки 3–4 мм. Я видел конструкции, толщина которых достигала 6–8 мм, особенно в случае крупных деталей или деталей из высокопрочных материалов. Однако это не типично и требует тщательного учета характеристик текучести и тепловых свойств выбранного материала.

- Материалы с высокой текучестью: они легче заполняют более толстые участки.

- Материалы с медленным охлаждением: может потребоваться использование более тонких стенок во избежание дефектов охлаждения.

Проектирование с учетом оптимальной толщины стенки

Создание элементов, обеспечивающих эффективное распределение материала, имеет решающее значение для предотвращения распространенных проблем, таких как усадочные раковины. Обеспечение равномерного затвердевания по всей детали может быть довольно сложной задачей, но является ключом к качеству.

Для достижения наилучших результатов я всегда учитываю конструкцию детали наряду с выбором материала и производственными ограничениями. Именно такой целостный подход позволяет создавать долговечные, бездефектные изделия, пригодные для крупномасштабного производства. Каждый новый проект воспринимается как новая возможность отточить эти навыки и расширить границы того, чего можно достичь благодаря продуманному дизайну.

Ребра жесткости в конструкции детали позволяют увеличить толщину стенок.Истинный

Ребра обеспечивают структурную целостность, позволяя создавать более толстые секции без дефектов.

Для однородных конструкций стен требуются более толстые профили.ЛОЖЬ

Однородные стенки часто сталкиваются с проблемами текучести, требуя более тонких секций для достижения баланса.

В каких случаях допустимо отступать от стандартных рекомендаций по толщине?

Я помню, как впервые мне пришлось нарушать правила в своей дизайнерской работе — это одновременно и пугающе, и захватывающе. Давайте разберемся, когда допустимо отступать от стандартных рекомендаций по толщине и какие факторы могут оправдать такие исключения.

Да, бывают случаи, когда отклонение от стандартных рекомендаций по толщине необходимо. Такие исключения могут быть оправданы уникальными свойствами материалов, специфическими требованиями к конструкции и предполагаемым назначением детали.

Понимание стандартных рекомендаций по толщине

В мире промышленного дизайна работа похожа на сборку гигантского пазла. Каждый элемент — каждое решение — играет решающую роль в обеспечении того, чтобы конечный продукт не только отлично выглядел, но и эффективно функционировал. Одной из первых головоломок, с которыми я столкнулся, было понимание стандартных рекомендаций по толщине. Эти правила жизненно важны для поддержания целостности и технологичности изделий . Однако, как и в реальной жизни, бывают моменты, когда следование правилам не просто непрактично — оно невозможно. Умение распознавать, когда допустимо сделать исключение, может действительно повысить производительность и эффективность продукта.

Факторы, влияющие на вариации толщины

Свойства материала

Я помню проект, где выбор материала имел решающее значение. Мы работали с типом полиолефина, известным своей высокой текучестью. Эта характеристика позволила нам экспериментировать с более толстыми секциями, чего мы не могли бы сделать с более жесткими материалами. И наоборот, материалы с меньшей текучестью часто требуют более тонких секций, чтобы избежать таких проблем, как деформация или эти ужасные усадочные раковины.

| Тип материала | Рекомендуемая максимальная толщина | Примечания |

|---|---|---|

| Термопласты общего назначения | 3–4 мм | Стандартные рекомендации |

| Высокопрочные пластмассы | До 8 мм | Возможно при медленном охлаждении |

Вопросы проектирования деталей

Геометрия детали может быть похожа на скрытый танец — каждая кривая, каждая линия влияет на то, как все детали соединяются. Я видел конструкции, где равномерная толщина была слишком ограничивающей. Добавление структурных элементов, таких как ребра, помогло лучше распределить материал, позволяя допускать отклонения в толщине без ущерба для качества.

Особые случаи и исключения

В некоторых моих проектах, особенно тех, где использовались крупные детали или уникальные материалы, более толстые стенки были не просто возможны — они были необходимы. В таких случаях часто требовалось стратегическое сочетание корректировок конструкции, чтобы увеличение толщины не привело к дефектам.

Кроме того, внутренние элементы, такие как выступы или вставки, могут усложнить ситуацию. Они нарушают поток расплавленного пластика, что требует более тонких стенок в определенных местах для обеспечения надлежащего заполнения и затвердевания.

Изучите свойства материалов ( раздел 8) более подробно, чтобы понять их влияние на гибкость проектирования и эксплуатационные характеристики.

Варианты использования, допускающие отклонения

В некоторых промышленных областях нам приходится выходить за рамки привычного из-за уникальных функциональных требований. В таких случаях понимание взаимодействия материалов и дизайна становится решающим для достижения желаемых результатов без ущерба для качества.

Хотя стандартные рекомендации обеспечивают надежную основу, понимание того, когда допустимо отступать от них, требует тщательного баланса. Необходимо учитывать свойства материалов, особенности конструкции деталей и предполагаемое использование продукта, чтобы обеспечить функциональность без ущерба для качества или технологичности производства. Это задача, которая каждый раз доставляет мне удовольствие.

Толщина высокопрочных пластмасс может превышать 8 мм.Истинный

Высокопрочные пластмассы позволяют получать изделия толщиной до 8 мм при медленном охлаждении.

Для всех термопластов необходима равномерная толщина стенок.ЛОЖЬ

Конструкции с ребрами или усилениями могут отклоняться от равномерной толщины.

Вы когда-нибудь смотрели на готовое изделие и думали: «Почему оно выглядит неправильно?» Часто причиной этих досадных дефектов является неочевидная толщина стенок.

Для решения проблем, связанных с толщиной стенок при литье под давлением, следует сосредоточиться на трех ключевых моментах: выборе правильных материалов, усовершенствовании конструкции и корректировке условий обработки. Эта стратегия помогает предотвратить деформацию и усадочные раковины, обеспечивая высочайшее качество.

Понимание материальных последствий

Ах, материалы — незамеченные герои или злодеи в наших историях о производстве. Я понял, что тип пластика может как обеспечить успех, так и привести к провалу проекта. Например, высокотекучие материалы, такие как полиолефины, идеально подходят для заполнения толстых участков. С другой стороны, низкотекучие конструкционные пластики требуют определенной сноровки, чтобы избежать этих досадных дефектов.

Сравнительная таблица :

| Тип материала | Характеристики потока | Рекомендуемые действия |

|---|---|---|

| Высокопоточный (например, ПП) | Более удобное наполнение | Подходит для стен большей толщины |

| Низкопоточный режим (например, легочная артерия) | Сложно заполнить | Обеспечьте более тонкие стенки |

Рекомендации по проектированию

Что касается проектирования, я обнаружил, что равномерная толщина стенок иногда может быть палкой о двух концах. Хотя это кажется простым, при неправильном подходе это может привести к усадочным швам. Интеграция ребер или подобных усиливающих элементов может помочь равномерно распределить материал. И даже не начинайте говорить о внутренних элементах, таких как выступы или вставки — они могут серьезно нарушить поток, если не соблюдать осторожность, требуя более тонких стенок в этих местах.

Корректировки обработки

Корректировка условий обработки — например, повышение давления или регулировка времени охлаждения — может творить чудеса. Я заметил, что более высокое давление впрыска помогает материалу проходить сложные участки, а оптимизированное время охлаждения предотвращает такие проблемы, как деформация из-за неравномерной скорости охлаждения.

Еще одна таблица для обработки корректировок :

| Состояние | Стратегия корректировки |

|---|---|

| Давление впрыска | Увеличение для сложных деталей |

| Время охлаждения | Оптимизировать для равномерного охлаждения |

Для получения более подробной информации о настройках обработки, ознакомьтесь с методами обработки 9 .

Роль максимальной толщины стенки

Давайте поговорим о цифрах. В целом, для большинства термопластов оптимальная толщина стенок составляет 3-4 мм. Увеличение толщины может привести к деформации и длительному времени охлаждения. Но если вы работаете с крупными деталями или высокопрочными материалами, то при правильном проектировании и выборе материала толщину стенок можно увеличить до 6-8 мм.

Примеры из практики и реальные примеры применения

Интересуетесь реальными историями успеха? Ознакомьтесь с несколькими примерами из практики , где эти стратегии принесли ощутимые результаты. Всегда приятно видеть, как теория применяется на практике, и наблюдать, как правильный дизайн и выбор материалов могут значительно сократить количество дефектов.

По сути, освоение оптимальной толщины стенок включает в себя балансирование между выбором материала, нюансами дизайна и точной обработкой. Умение правильно рассчитать эти элементы значительно повысит качество продукции и сократит количество отходов — беспроигрышный вариант для любого производителя.

Материалы с высокой текучестью подходят для более толстых стенок.Истинный

Высокотекучие материалы эффективно заполняют более толстые участки, уменьшая количество дефектов.

Для стен большей толщины рекомендуется использовать материалы с низким расходом воды.ЛОЖЬ

Материалы с низкой текучестью плохо справляются с толстыми участками, вызывая проблемы с пломбированием.

Заключение

Максимальная толщина стенок при литье под давлением обычно составляет 3-4 мм, но может достигать 6-8 мм в зависимости от свойств материала и конструктивных особенностей детали.

-

Изучите материалы с высокой текучестью, чтобы понять, как они позволяют создавать конструкции с более толстыми стенками. ↩

-

Изучите, как тепловые свойства влияют на выбор толщины стенок при проектировании материалов. ↩

-

Узнайте, как высокопрочные материалы позволяют использовать более толстые стены без потери структурной целостности. ↩

-

Поймите, как конструктивные особенности детали влияют на допустимую толщину стенки. ↩

-

Изучите, как ребра жесткости и структурные усиления позволяют создавать конструкции с более толстыми стенками без ущерба для целостности деталей. ↩

-

Поймите, как свойства текучести различных пластмасс влияют на их способность эффективно заполнять формы, что, в свою очередь, влияет на выбор толщины стенок. ↩

-

Понимание технологичности производства является ключом к оптимизации конструкции для эффективного выпуска продукции. ↩

-

Перейдя по этой ссылке, вы сможете понять, как различные материалы влияют на процессы формования. ↩

-

Узнайте, как корректировка условий обработки может улучшить качество продукции. ↩

-

Изучите реальные примеры успешных стратегий по устранению дефектов. ↩