Литье под давлением — это тонкий танец, и слюноотделение во время этого процесса подобно наступанию на палец ноги — неожиданно и грязно!

Образование слюны во время литья под давлением может быть вызвано чрезмерной текучестью материала, неподходящей вязкостью материала, чрезмерным давлением впрыска, высокой температурой сопла и неисправностями оборудования, такими как поврежденные контрольные кольца.

Но не волнуйтесь! Понимание этих причин имеет решающее значение для оптимизации ваших операций по литью под давлением. Давайте подробнее рассмотрим каждый фактор и выясним, как уменьшить подтекание, повысив эффективность вашего производства.

Избыточная текучесть материала приводит к его протечкам при формовании.Истинный

Высокая текучесть позволяет пластику легко растекаться, что приводит к слюнотечению.

Как выбор материала влияет на слюноотделение?

Правильный выбор материала — ключ к предотвращению подтекания при литье под давлением. Узнайте, как свойства материала влияют на эту распространенную проблему.

Выбор материала влияет на образование подтеков, воздействуя на текучесть и вязкость. Материалы с высокой текучестью или низкой вязкостью могут привести к чрезмерной утечке во время литья под давлением, вызывая образование подтеков.

Понимание свойств материала

При литье под давлением выбор материала напрямую влияет на образование подтеков, главным образом за счет двух свойств: текучести и вязкости.

-

Текучесть : Материалы с высокой текучестью, как правило, текут легче, что может привести к нежелательным протечкам. Например, высокотекучие конструкционные пластмассы часто используются из-за их легкости формования, но при неправильном обращении могут вызывать подтекание. Оценка текучести потенциальных материалов¹ имеет решающее значение для контроля подтекания.

-

Вязкость : Материалы с низкой вязкостью представляют аналогичный риск, поскольку они менее эффективно сопротивляются потоку. Это сниженное сопротивление позволяет расплавленному пластику легче вытекать из сопла, что приводит к подтеканию. Сравнение вязкостных свойств различных пластиков² может помочь в выборе более подходящего материала.

Примеры слюнотечения, вызванного воздействием материалов

- Поликарбонат (ПК) : Известный своей высокой текучестью, ПК склонен к подтеканию при определенных условиях. Корректировка параметров впрыска может помочь справиться с этим.

- Полипропилен (ПП) : В зависимости от марки, некоторые виды ПП могут обладать низкой вязкостью, что увеличивает риск слюноотделения, если их не выбирать тщательно.

Балансировка характеристик материалов

Для минимизации слюноотделения крайне важно сбалансировать текучесть и вязкость. Вот упрощенная таблица, иллюстрирующая сравнение различных материалов:

| Материал | Текучесть | Вязкость |

|---|---|---|

| Поликарбонат | Высокий | Умеренный |

| Полипропилен | Умеренный | Переменная |

| АБС | Умеренный | Высокий |

Для достижения этого баланса необходимо всестороннее понимание свойств каждого материала и того, как они взаимодействуют с вашим конкретным процессом формования.

Для детального анализа управления этими аспектами рассмотрите возможность изучения того, как сорта материалов влияют на слюноотделение³ .

Материалы с высокой текучестью повышают риск слюноотделения.Истинный

Материалы с высокой текучестью легко текут, что приводит к утечкам.

ABS обладает более низкой вязкостью по сравнению с поликарбонатом.ЛОЖЬ

АБС-пластик обладает высокой вязкостью, тогда как поликарбонат имеет умеренную вязкость.

Какова роль температуры в предотвращении слюноотделения?

Температура является важнейшим фактором в управлении образованием подтеков во время литья под давлением, напрямую влияя на текучесть материала и стабильность процесса.

Правильный контроль температуры предотвращает слюноотделение при литье под давлением за счет оптимизации текучести материала и уменьшения чрезмерного потока из сопла.

Важность контроля температуры

Контроль температуры при литье под давлением имеет решающее значение для поддержания идеального баланса между текучестью и вязкостью пластмассовых материалов. При правильной настройке температуры сопла пластмасса плавится до желаемой консистенции, предотвращая чрезмерное вытекание из сопла.

Высокая температура сопла и слюноотделение

Чрезмерно высокая температура сопла может привести к более полному расплавлению пластика, повышая его текучесть. Эта чрезмерная текучесть увеличивает риск слюноотделения, поскольку пластик бесконтрольно вытекает из сопла. Такие ситуации могут возникать из-за неисправностей системы нагрева или неправильных настроек. Поэтому поддержание температуры сопла в оптимальных пределах имеет важное значение.

Баланс температуры с другими параметрами

Взаимодействие температуры и других параметров, таких как давление впрыска и тип материала, имеет решающее значение. Например, высокие температуры в сочетании с высоким давлением впрыска могут усугубить проблемы с подтеканием. Крайне важно сбалансировать эти факторы 4 для обеспечения бесперебойной работы.

Контроль и регулировка температурных параметров

Регулярный контроль температурных параметров помогает поддерживать стабильность процесса. Использование датчиков и автоматизированных систем может помочь поддерживать температуру в желаемых пределах, уменьшая количество ошибок, связанных с ручным управлением. Кроме того, корректировка температурных параметров на основе обратной связи в реальном времени может дополнительно предотвратить слюноотделение.

Температура играет важную роль в снижении слюноотделения во время литья под давлением, контролируя характеристики материала. Понимание ее влияния позволяет производителям оптимизировать свои процессы для повышения эффективности и качества продукции.

Высокая температура сопла повышает риск слюноотделения.Истинный

Чрезмерный нагрев полностью расплавляет пластик, вызывая неконтролируемое растекание.

Низкая температура предотвращает слюноотделение при литье под давлением.ЛОЖЬ

Низкая температура может привести к неправильному плавлению, а не предотвратить слюноотделение.

Как конструкция оборудования может влиять на движение материалов?

В мире литья под давлением конструкция оборудования играет ключевую роль в определении потока материала, влияя как на эффективность, так и на качество выпускаемой продукции.

Конструкция оборудования влияет на поток материала через структуру сопла, состояние обратного кольца и общую конструкцию машины. Правильная конструкция минимизирует подтекание материала за счет контроля сопротивления потоку и поддержания оптимального давления.

Конструкция сопла

Конструкция сопла 6 является критически важным компонентом в управлении потоком материала во время литья под давлением. Форма, размер и текстура поверхности сопла напрямую влияют на то, как пластик протекает через него. Например, сопло с большим отверстием может допускать чрезмерный поток, приводящий к подтеканию. И наоборот, сопло меньшего или оптимального размера может более эффективно регулировать поток.

Пример: В высокоточных процессах, например, при изготовлении тонкостенных деталей, правильно спроектированное сопло может предотвратить потери материала и обеспечить стабильное качество.

Проверить состояние кольца

Обратное кольцо служит своего рода привратником, предотвращая обратный поток расплавленного пластика после впрыскивания. Поврежденное или изношенное обратное кольцо может привести к проблемам с обратным потоком, вызывая слюноотделение. Регулярный осмотр и техническое обслуживание обратного кольца крайне важны для обеспечения его эффективной работы.

Пример: В отраслях, где точность имеет ключевое значение, например, в секторе производства медицинских изделий, поддержание целостности контрольного кольца крайне важно для предотвращения дефектов и соблюдения производственных стандартов.

Общая конструкция машины

Помимо отдельных компонентов, таких как сопло и обратное кольцо, общая конструкция литьевой машины влияет на поток материала. Машины, оснащенные передовыми системами управления потоком 7, могут динамически регулировать давление и температуру для оптимизации характеристик потока. Такая адаптивность помогает уменьшить такие проблемы, как подтекание, компенсируя изменчивость материала и условия окружающей среды.

Пример: Современные машины, оснащенные цифровым управлением, могут автоматически регулировать параметры в режиме реального времени, обеспечивая оптимальный поток и сокращая ручное вмешательство.

Сосредоточившись на этих ключевых аспектах проектирования оборудования, производители могут значительно улучшить технологический поток, сократить количество отходов и повысить качество продукции.

Размер сопла влияет на стекание материала при литье.Истинный

Более широкий сопло может вызвать чрезмерный поток, что приведет к проблемам со слюноотделением.

Обратные кольца не имеют отношения к регулированию потока материала.ЛОЖЬ

Обратные кольца предотвращают обратный поток и имеют решающее значение для поддержания надлежащего потока материала.

Какие методы профилактики могут предотвратить слюноотделение?

Надлежащее техническое обслуживание может значительно снизить слюноотделение при литье под давлением, что позволит сэкономить средства и улучшить качество продукции.

Регулярное техническое обслуживание, такое как осмотр форсунок, замена изношенных обратных колец и оптимизация настроек оборудования, может предотвратить образование слюны за счет обеспечения стабильного потока материала и давления.

Регулярно осматривайте и обслуживайте форсунки

Конструкция и состояние сопла имеют решающее значение для предотвращения слюноотделения. Регулярно осматривайте сопло на наличие признаков износа, повреждений или засоров, которые могут препятствовать потоку пластика. Важно убедиться, что диаметр сопла соответствует вашему конкретному применению. Если поверхность сопла слишком гладкая или его диаметр слишком большой, это может привести к нежелательному слюноотделению.

| Проблемы с форсунками | Практика технического обслуживания |

|---|---|

| Изношенная или поврежденная форсунка | Заменить на новый |

| Неподходящий размер диафрагмы | Отрегулируйте или измените размер сопла |

| Засоры | Регулярно проводите уборку, чтобы предотвратить образование отложений |

Регулярно проверяйте и заменяйте поврежденные стопорные кольца

Обратное кольцо играет важнейшую роль в контроле обратного потока расплавленного пластика после впрыска. При повреждении оно может привести к слюноотделению из-за нерегулируемого потока материала. Регулярный осмотр обратного кольца и своевременная замена изношенных деталей имеют решающее значение. Такая практика технического обслуживания гарантирует отсутствие утечки материала через сопло, обеспечивая эффективное и чистое производство.

Оптимизация настроек оборудования

Настройки оборудования, такие как температура и давление, играют ключевую роль в предотвращении подтекания. Убедитесь, что давление впрыска не слишком высокое, так как это может привести к тому, что через сопло пройдет больше расплавленного пластика, чем необходимо. Кроме того, калибровка систем контроля температуры для поддержания оптимальной температуры сопла помогает уменьшить чрезмерную текучесть пластика.

- Контроль давления: Избегайте установки слишком высокого давления впрыска, особенно для тонкостенных изделий.

- Регулировка температуры: Регулярно калибруйте регуляторы температуры, чтобы избежать перегрева.

Запланируйте регулярные проверки технического состояния

Внедрение графика планового технического обслуживания может предотвратить потенциальные проблемы, приводящие к слюнотечению. Во время таких проверок следует обратить внимание на следующее:

- Проверка всех компонентов на износ.

- Калибровка параметров оборудования для обеспечения их соответствия заданным диапазонам.

- Очистка важных деталей от любых загрязнений, которые могут повлиять на их работоспособность.

Внедрение этих методов профилактического обслуживания 8 позволяет производителям значительно минимизировать проблемы, связанные со слюноотделением, обеспечивая более плавный и эффективный процесс литья под давлением.

Проверка форсунок предотвращает образование слюны при литье.Истинный

Регулярный осмотр форсунок обеспечивает надлежащий поток и уменьшает слюноотделение.

Высокое давление впрыска снижает риск слюноотделения.ЛОЖЬ

Чрезмерное давление усиливает слюноотделение, проталкивая через себя больше пластика.

Заключение

Устранив первопричины слюноотделения при литье под давлением, вы можете значительно повысить качество продукции и эффективность. Примите меры уже сегодня, чтобы оптимизировать свой процесс!

-

Найдите материалы с различной текучестью, чтобы контролировать риск слюноотделения: ShapesPlastics предлагает широкий выбор конструкционных пластиков, обладающих лучшими механическими и/или термическими свойствами, чем более распространенные стандартные материалы… ↩

-

Узнайте о различных значениях вязкости пластика, чтобы выбрать подходящий материал: Вязкость пластика, по сути, описывается как сопротивление жидкости течению (Davoodi et al., 2018). Она используется в качестве индикатора размера, формы и т. д ↩

-

Узнайте, как марки материалов влияют на подтекание расплава в процессах формования: более низкие значения скорости потока расплава связаны с марками материалов с более высокой средней молекулярной массой. Это свойство оказывает существенное влияние на температуру… ↩

-

Изучите стратегии балансировки ключевых параметров, чтобы избежать проблем с подтеканием: температура влияет на текучесть расплавленного материала, а давление — на скорость его потока и плотность упаковки. ↩

-

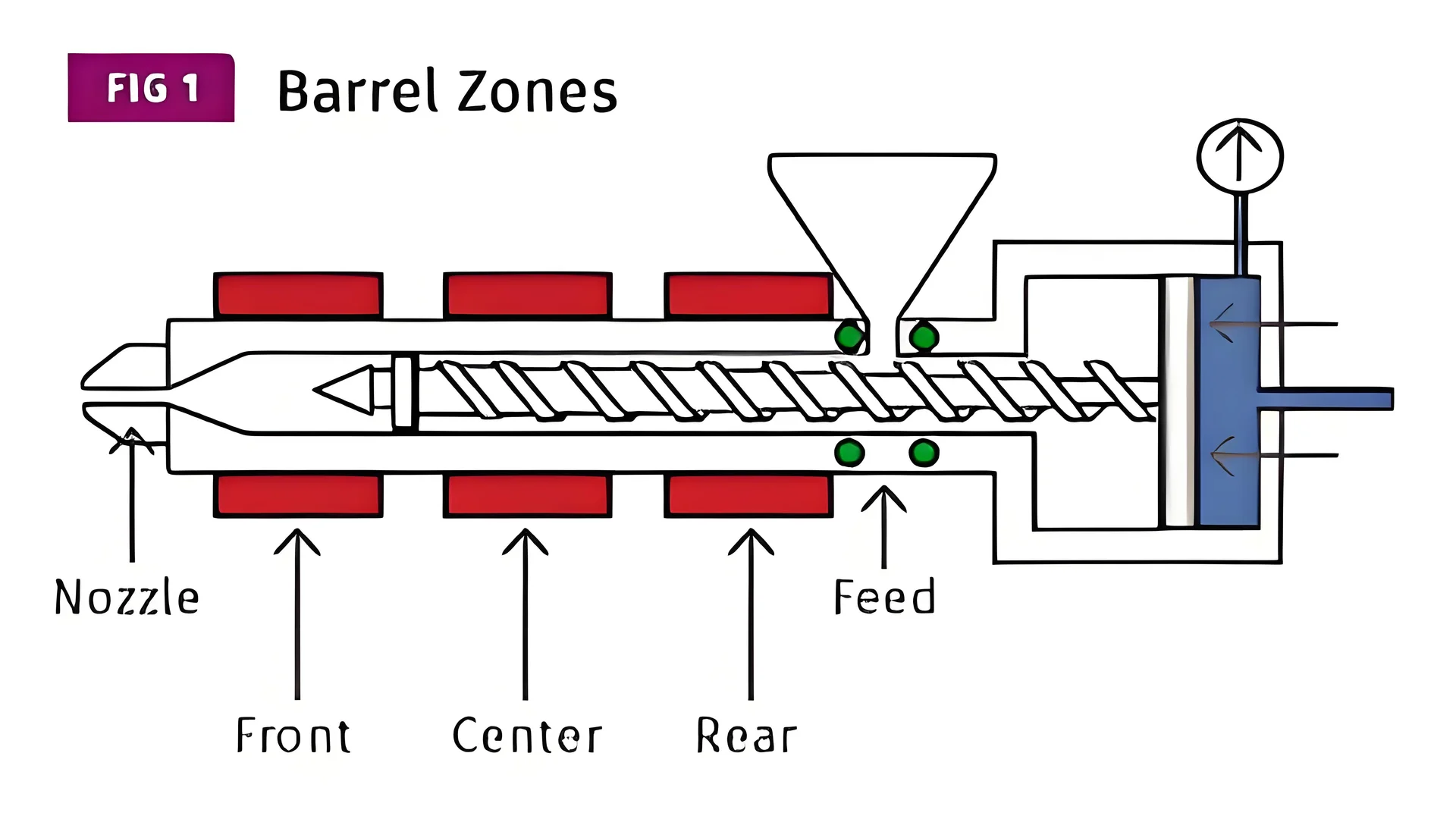

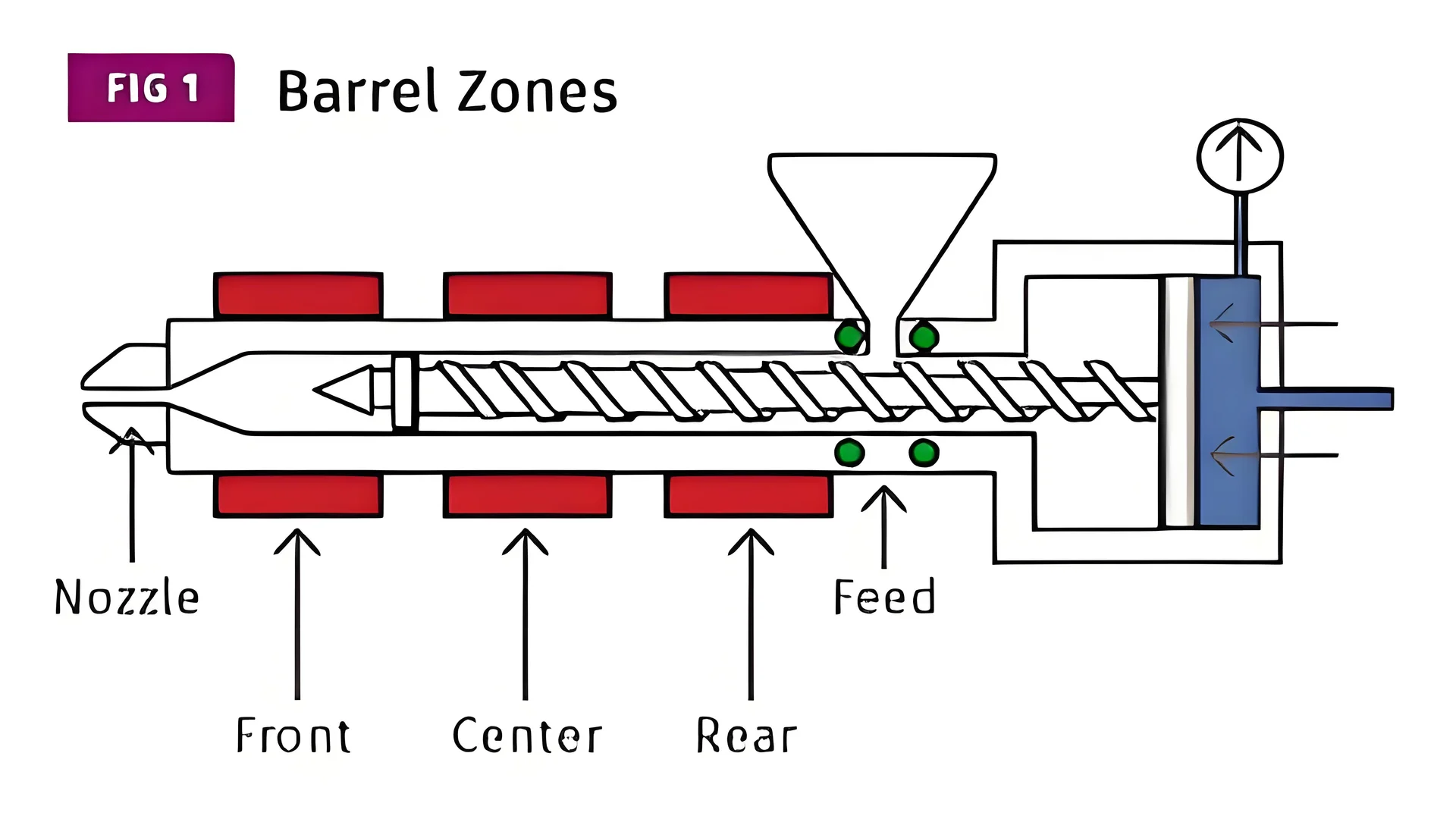

Узнайте о методах точной регулировки температуры для предотвращения слюноотделения материала: В большинстве термозон нагрева цилиндров литьевых машин температура постепенно повышается от задней зоны к передней или дозирующей зоне. ↩

-

Поймите, как конструкция сопла влияет на управление потоком при литье под давлением: современные сопла машин могут выполнять множество функций, включая фильтрацию, смешивание и перекрытие потока расплава. ↩

-

Узнайте, как современные системы оптимизируют поток и сокращают количество дефектов: новые типы регуляторов потока воды в литьевых формах разработаны таким образом, чтобы работать как усовершенствованный блок управления температурой (TCU) для обеспечения стабильного охлаждения и качества… ↩

-

Изучите дополнительные стратегии эффективного обслуживания оборудования для литья под давлением: 1. Содержите пресс-формы и компоненты в чистоте и сухости. 2. Проводите проверки безопасности. 3. Убедитесь, что ваше оборудование установлено ровно и параллельно. 4. Проверьте уровень масла. 5. Проверьте электрическую систему… ↩