Привет! Вы когда-нибудь задумывались о том, чтобы начать проект с использованием POM ? Это похоже на вход в новую сферу, полную возможностей, где знание метода литья под давлением может быть вашим полезным руководством.

Процесс литья под давлением ПОМ включает точный контроль температуры и давления для придания формы этому универсальному материалу. Ключевые этапы включают выбор подходящих материалов для форм, обеспечение равномерного охлаждения и контроль температуры плавления ПОМ -H (190–230°C) и ПОМ -К (190–210°C).

В этом обзоре представлен краткий обзор процесса литья ПОМ . Каждый шаг требует определенных методов и мыслей. Посмотрите глубже, чтобы найти подробные идеи о конструкции пресс-форм, контроле температуры и выборе материалов, чтобы стать очень квалифицированными в этом процессе.

ПОМ-H требует температуры плавления 190–230°C.Истинный

Диапазон температур плавления POM-H обеспечивает правильную форму без повреждений.

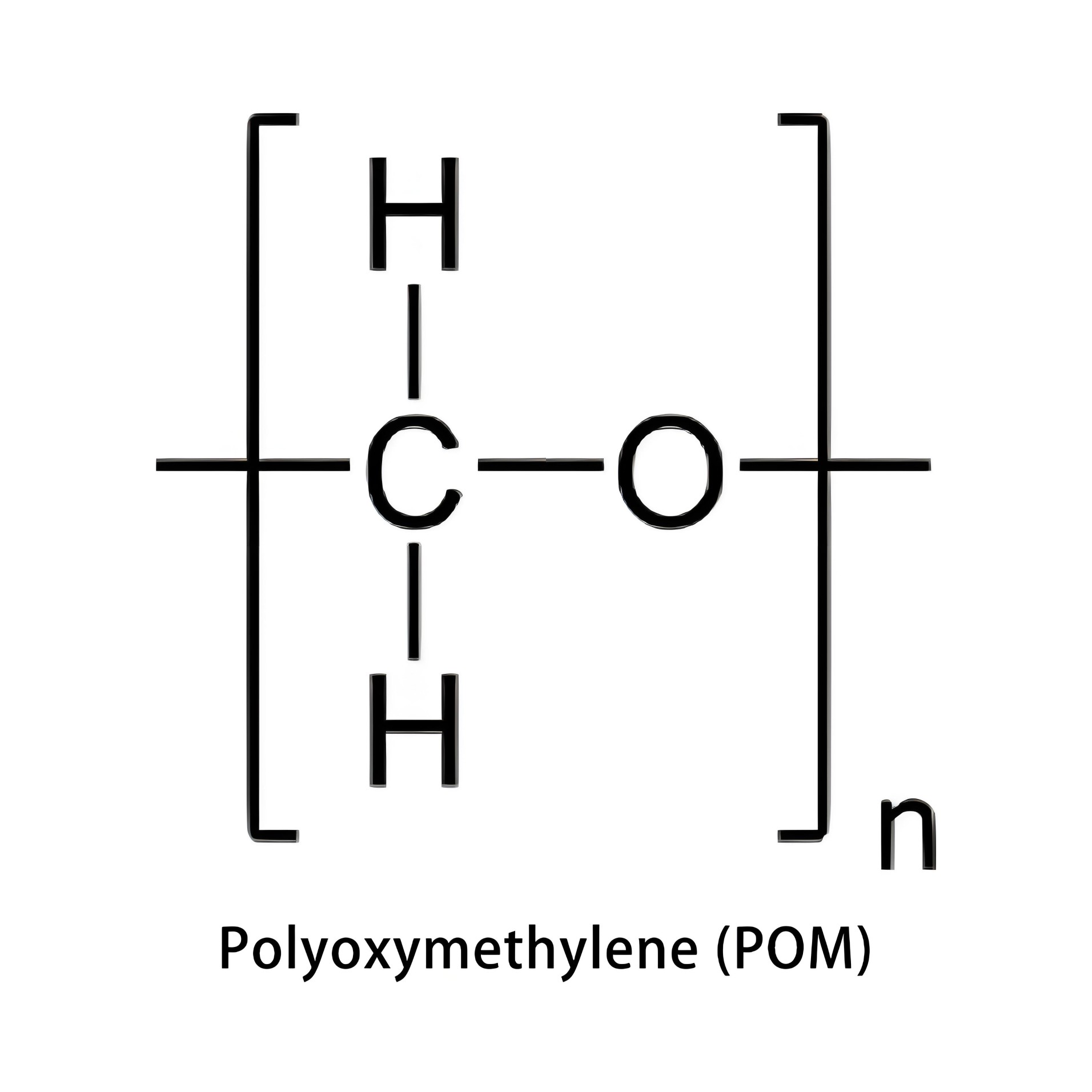

Каковы основные свойства ПОМ ?

ПОМ- пластик, известный своими механическими качествами, играет решающую роль в различных отраслях промышленности. Но что именно делает его таким уникальным?

ПОМ- пластик обладает высокой прочностью, жесткостью и отличной химической стойкостью. Гомополимеризованный ПОМ обеспечивает превосходные механические свойства, а сополимеризованный ПОМ обеспечивает повышенную ударопрочность и термическую стабильность, что делает его универсальным для множества применений.

Механические свойства пластика ПОМ

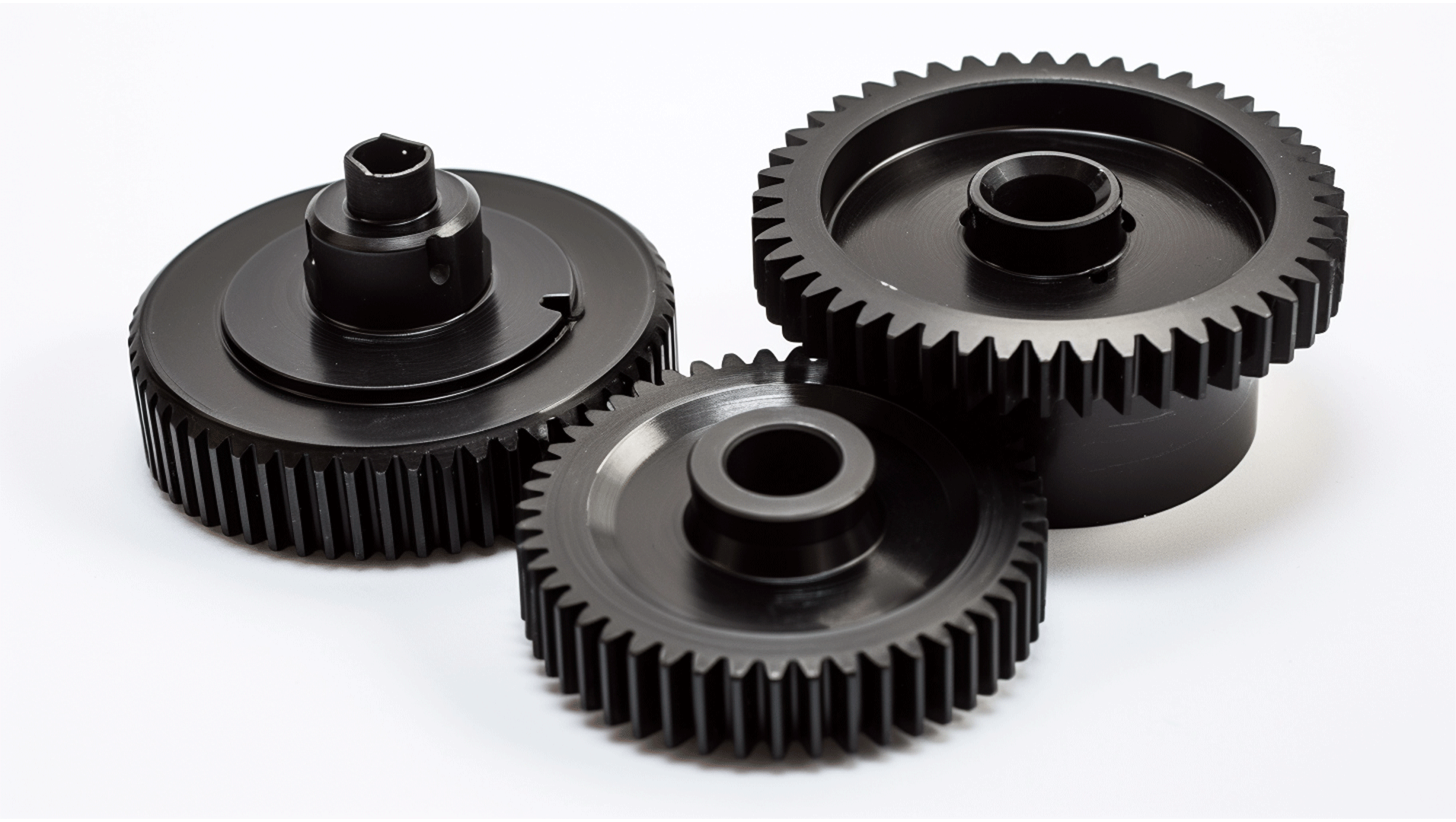

ПОМ- пластик известен своей прочностью. Гомополимеризованный ПОМ с его регулярной молекулярной структурой обычно обеспечивает большую прочность и твердость, чем сополимеризованный ПОМ . Это связано с тем, что он обладает высокой кристалличностью и хорошо выдерживает большие нагрузки и давление. Его часто используют при создании прочных шестерен и подшипников.

Напротив, сополимеризованный ПОМ демонстрирует большую прочность и лучше выдерживает удары. Его молекулярная структура включает в себя другие мономеры, такие как оксид этилена, что делает его пригодным для применений, требующих гибкости и прочности, например, для автомобильных салонов и электрических покрытий.

Термические свойства

Тепловые характеристики ПОМ различаются для двух его типов. Гомополимеризованный ПОМ плавится при высоких температурах, около 175°C, что позволяет использовать его в жарких условиях без потери прочности. Это важно для таких деталей, как компоненты двигателя, которые работают при нагревании.

сополимеризованный ПОМ обеспечивает большую термическую стабильность, устойчивость к разрушению и изменению цвета в течение длительного периода времени при высоких температурах. Это полезно в областях, требующих стабильной работы при нагревании, например, в некоторых отсеках двигателя автомобиля.

Химическая стойкость

Оба вида ПОМ хорошо устойчивы к химическим веществам, таким как кислоты, основания и растворители. Однако в определенных условиях они ведут себя по-разному. Например, гомополимеризованный ПОМ может разлагаться в сильнощелочной среде, тогда как сополимеризованный ПОМ лучше остается неповрежденным. Выбор правильного типа ПОМ является ключевым моментом при химическом воздействии.

Вопросы технологичности и конструкции пресс-формы

Сополимеризованный ПОМ лучше течет при литье под давлением. Это помогает заполнять сложные формы и формировать детальные формы и тонкие детали. Кроме того, хотя гомополимеризованный ПОМ может значительно сжиматься во время формования, сополимеризованный ПОМ лучше сохраняет форму.

При создании форм для ПОМ- пластика важно выбирать твердые и износостойкие материалы. Часто выбираются такие марки стали, как P20 или H13 При проектировании формы также следует учитывать разделительную поверхность и метод удаления, чтобы обеспечить легкое извлечение без сгибания.

Хорошая конструкция системы охлаждения имеет решающее значение для поддержания равномерной температуры пресс-формы и улучшения качества продукции. Каналы водяного охлаждения, часто шириной 8-12 мм, помогают добиться этого, обеспечивая эффективный отвод тепла и экономию времени.

Приложения в разных отраслях

гомополимеризованного ПОМ делают его идеальным для изготовления точных деталей, таких как шестерни и подшипники в промышленных машинах, где необходима надежность. Между тем, гибкость и ударопрочность ПОМ

Понимая эти особенности и выбирая правильный тип ПОМ- пластика, отрасли могут оптимизировать методы производства и добиться отличных характеристик продукции.

Гомополимер ПОМ имеет более высокую прочность, чем сополимер ПОМ.Истинный

Последовательная структура гомополимерного ПОМ обеспечивает превосходную механическую прочность.

Сополимер ПОМ не пригоден для применения при высоких температурах.ЛОЖЬ

Сополимер ПОМ обеспечивает высокую термическую стабильность и термостойкость.

Как гомополимер и сополимер ПОМ различаются в приложениях?

Изучение контрастов между гомополимером и сополимером ПОМ поможет выбрать лучший материал для ваших целей.

Гомополимер ПОМ , благодаря своей высокой прочности и жесткости, идеально подходит для прецизионных механических деталей. Сополимер ПОМ обеспечивает лучшую прочность и ударопрочность, что делает его пригодным для внутренней отделки автомобилей и электрических корпусов.

Понимание молекулярной структуры

Основное различие между гомополимером и сополимером ПОМ (полиоксиметилен) заключается в их молекулярной структуре. Гомополимер ПОМ образуется из одной молекулы формальдегида, придавая ему очень кристаллическую структуру благодаря регулярным молекулярным цепям. Высокая кристалличность делает его очень прочным и жестким, поэтому его часто выбирают для изготовления высокопроизводительных деталей, таких как шестерни и подшипники.

Напротив, сополимер ПОМ включает в себя другие мономеры, такие как оксид этилена. Этот метод приводит к менее регулярной структуре цепи, что немного снижает кристалличность. Тем не менее, эта разница повышает гибкость, обеспечивая лучшую ударопрочность и функциональность в холодных условиях.

Механические и термические характеристики

Что касается механических свойств, гомополимер ПОМ демонстрирует большую прочность на растяжение и изгиб. Это подходит для случаев, когда требуется поддержка больших нагрузок. Его более высокая температура плавления, близкая к 175°C, обеспечивает механическую стабильность в более жарких условиях, что имеет решающее значение при высоких температурах.

Между тем, сополимер ПОМ обеспечивает лучшую прочность и ударопрочность, что крайне важно для деталей, подвергающихся вибрации или ударам. Его исключительная термическая стабильность помогает ему сохранять работоспособность, не разрушаясь при длительной жаре. Эта функция помогает использовать детали автомобилей, которые подвергаются постоянному воздействию тепла.

| Свойство | Гомополимер ПОМ | Сополимер ПОМ |

|---|---|---|

| Прочность и жесткость | Больше прочности на растяжение и изгиб | Повышенная прочность и гибкость |

| Точка плавления | ~175°С | Немного ниже |

| Термическая стабильность | Хорошо при высоких температурах | Очень хорошо, вероятность выцветания меньше |

Химическая стойкость и технологичность

Оба ПОМ хорошо устойчивы к химическим веществам, кислотам, основаниям и органическим растворителям. Тем не менее, в жестких щелочных условиях сополимер ПОМ превосходит варианты гомополимера.

С точки зрения технологичности сополимер ПОМ обладает лучшей текучестью, что позволяет легче заполнять формы при сложном литье под давлением. Это преимущество помогает при изготовлении детализированных или тонких деталей, где поток материала имеет большое значение.

| Аспект | Гомополимер ПОМ | Сополимер ПОМ |

|---|---|---|

| Химическая стойкость | В целом хорошо; окей, в щелочах | Превосходно в щелочных условиях |

| технологичность | Более высокая усадка; требует тщательного контроля | Лучшая текучесть; более легкое формование |

Спектр приложений

Выбор между гомополимером и сополимером ПОМ должен соответствовать конкретным потребностям. Для точных деталей, таких как шестерни и подшипники, которым требуется жесткость и прочность, лучше всего подходит ПОМ Он часто используется в машинном оборудовании, где точность имеет решающее значение.

Для применений, требующих ударопрочности или работы в изменяющихся условиях, лучше подходит ПОМ Его роль в салонах автомобилей или корпусах электронных устройств показывает его способность выдерживать нагрузки, оставаясь при этом прочными. Детали салона автомобиля особенно ценят свою атмосферостойкость и прочность.

Гомополимер ПОМ имеет более высокую прочность на разрыв, чем сополимер.Истинный

Гомополимер ПОМ известен своей превосходной прочностью на растяжение и изгиб.

Сополимер ПОМ лучше подходит для применения при высоких температурах.ЛОЖЬ

Гомополимер ПОМ обладает более высокой температурой плавления, обеспечивая лучшую термостойкость.

Какие соображения имеют решающее значение при проектировании пресс-форм для ПОМ ?

Создание формы остается решающим фактором при работе с ПОМ для достижения бесперебойного производства и отличных результатов.

Важнейшие соображения при проектировании пресс-форм для ПОМ включают выбор подходящих материалов для форм, обеспечение эффективных систем охлаждения и оптимизацию процесса распалубки для предотвращения дефектов.

Использование правильных материалов для форм

При создании форм для ПОМ очень важен выбор правильного материала. Для изготовления пресс-форм необходимы материалы с высокой твердостью, прочностью и износостойкостью, чтобы соответствовать требованиям обработки ПОМ Типичный выбор включает такие марки стали, как P20 и 718, которые азотированы и закалены. Для производства более 500 000 циклов рекомендуется использовать сталь H13 или S136, закаленную до твердости 48–52HRC.

Планирование хорошего охлаждения

Разработанная система охлаждения поддерживает равномерную температуру пресс-формы и улучшает качество продукции. Обычно для охлаждения используется вода с тщательно размещенными в форме каналами. Эти каналы обычно имеют диаметр 8–12 мм, а расстояние между ними зависит от толщины и формы стенки продукта и обычно составляет 20–50 мм.

Система охлаждения требует одинаковых положений входа и выхода для равномерного потока воды и хорошего контроля температуры.

Улучшение процесса распалубки

При хорошей конструкции пресс-формы следует учитывать разделяющую поверхность и метод отделения, чтобы можно было легко извлечь форму и избежать изгиба. Разделяющую поверхность следует выбирать так, чтобы меньше влиять на внешний вид и работу продукта, в то время как метод извлечения из формы должен равномерно распределять силу в зависимости от формы продукта.

Контроль температуры и давления плавления

Обработка ПОМ предполагает строгий контроль температуры. Например, ПОМ -Н требует температуры плавления 190-230°С, а ПОМ -К - 190-210°С. Поддержание низкого противодавления, в идеале ниже 200 бар, помогает предотвратить повреждение материала во время формования.

Пример: конструкция пресс-формы ПОМ

Гомополимерные ПОМ обычно используются для работ, требующих высокой прочности и жесткости, тогда как сополимерные ПОМ подходят для мест, где требуется лучшая ударопрочность и термостойкость. Это различие определяет дизайн пресс-формы: от выбора каналов охлаждения до выбора методов разъединения фитинга.

Например, выбор материала для форм может меняться в зависимости от того, проектируете ли вы высокопроизводительные механические детали или вещи, требующие большей гибкости.

Эти ключевые части конструкции пресс-формы могут действительно повлиять на эффективность и качество ПОМ .

ПОМ требует диаметр охлаждающего канала 8-12 мм.Истинный

В системе охлаждения ПОМ обычно используются каналы шириной 8–12 мм.

ПОМ-H плавится при более низкой температуре, чем ПОМ-К.ЛОЖЬ

ПОМ-H требует большей температуры плавления (190–230°C), чем ПОМ-К.

Как оптимизировать системы охлаждения при литье под давлением ПОМ

Системы охлаждения играют огромную роль в POM под давлением. Улучшайте их, чтобы повысить качество и эффективность продукции.

Чтобы оптимизировать системы охлаждения при ПОМ , спроектируйте охлаждающие каналы в соответствии с формой и размером продукта, обеспечивая равномерную температуру формы. Используйте водяные каналы диаметром 8–12 мм, расположенные на расстоянии 20–50 мм друг от друга, и размещайте входные и выходные отверстия симметрично для равномерного потока воды.

Важность систем охлаждения при литье под давлением

Хорошие системы охлаждения имеют решающее значение при литье под давлением ПОМ Они влияют на качество продукции 1 и на скорость производства. Хорошо спланированная система охлаждения поддерживает равномерную температуру формы. Это сокращает время цикла и сохраняет стабильные размеры отформованных деталей.

Проектирование эффективных каналов охлаждения

из ПОМ подумайте о форме и размере изделия . Каналы охлаждения должны иметь диаметр 8-12 мм. Каналы должны располагаться на расстоянии 20–50 мм друг от друга в зависимости от толщины и конструкции стены. Это помогает поддерживать одинаковую температуру по всей форме, предотвращая такие проблемы, как деформация или усадка.

Симметричное расположение входа и выхода

Входные и выходные отверстия должны быть расположены в форме симметрично. Такое расположение помогает охлаждающей воде течь равномерно, сохраняя везде одинаковую температуру формы. Постоянная температура помогает поддерживать однородность продукта 2 и уменьшает возможные проблемы.

Выбор материала для долговечности пресс-формы

Выбор правильного материала формы влияет на эффективность охлаждения. Прочные материалы, такие как азотированная сталь P20, хорошо подходят, поскольку они устойчивы к износу и служат долго. Для форм, изготавливающих более 500 000 изделий, хорошо подходят такие материалы, как H13 или S136, закаленные до 48-52HRC. Они обеспечивают повторяющийся нагрев и охлаждение.

Роль циркуляции воды в управлении температурой

Водяное охлаждение часто помогает при ПОМ из-за его способности отводить тепло. Вода, проходящая через каналы охлаждения, отводит лишнее тепло, поддерживая идеальную температуру обработки для типов POM -H и POM Это не только повышает эффективность процесса 3 , но и гарантирует высокое качество поверхности продукта.

Симметричные входные отверстия обеспечивают равномерную температуру формы.Истинный

Симметричное расположение входного отверстия обеспечивает равномерный поток воды, поддерживая постоянную температуру.

Для достижения наилучших результатов каналы охлаждения должны располагаться на расстоянии 15 мм друг от друга.ЛОЖЬ

Для лучшего охлаждения каналы должны располагаться на расстоянии 20–50 мм друг от друга. 15 мм мало.

Заключение

Откройте для себя подробную информацию о литье под давлением POM Учитывайте эти принципы для достижения превосходного качества и производительности продукции. Начните сегодня!

-

Узнайте, почему системы охлаждения имеют решающее значение для качества и эффективности продукции. Таким образом, неправильный процесс охлаждения литьевой формы почти всегда приводит к дефектам деталей, которые требуют доработки или утилизации. Процесс охлаждения… ↩

-

Узнайте, как равномерность охлаждения предотвращает дефекты формованных изделий.: Контроль температуры очень важен при литье под давлением, поскольку он напрямую влияет на качество, консистенцию и время цикла формованных деталей… ↩

-

Узнайте, как циркуляция воды повышает эффективность и качество продукции. Еще одним преимуществом системы с водяным охлаждением является то, что она оставляет меньший углеродный след по сравнению с системой с воздушным охлаждением. ↩