В мире производства создание безупречных прозрачных изделий, отлитых под давлением, является одновременно искусством и наукой.

Ключевые моменты управления процессом производства прозрачных изделий, отлитых под давлением, включают выбор сырья высокой чистоты, оптимизацию конструкции пресс-формы, точный контроль параметров литья под давлением и внедрение эффективных методов последующей обработки.

Хотя эти основополагающие стратегии обеспечивают четкий путь к успеху, более глубокое изучение каждого элемента может раскрыть нюансы методов, которые существенно повлияют на качество конечного продукта. Понимание сложного баланса этих факторов повысит ваше производственное мастерство.

Высокочистое сырье обеспечивает прозрачность продукта.Истинный

Примеси рассеивают свет, снижая прозрачность прозрачных продуктов.

Как чистота сырья влияет на прозрачность?

В сфере прозрачного литья под давлением чистота сырья имеет решающее значение для прозрачности и качества продукта.

Сырье высокой чистоты сводит к минимуму примеси, которые могут рассеивать свет, обеспечивая прозрачность и целостность изделий, отлитых под давлением. Выбор материалов оптического класса, таких как поликарбонат, с минимальным содержанием примесей, имеет важное значение для достижения превосходной прозрачности.

Решающая роль чистоты при выборе материала

Когда дело доходит до производства прозрачных изделий, отлитых под давлением, невозможно переоценить выбор сырья высокой чистоты. Примеси в сырье известны тем, что рассеивают свет и создают нежелательные эффекты, такие как помутнение или видимые дефекты. Например, поликарбонат оптического класса ( ПК ), известный своей прозрачностью и долговечностью, должен содержать уровень примесей ниже одной части на миллион.

Влияние примесей на светопропускание

Примеси в сырье могут вызвать нарушения светопропускания. Эти нарушения часто проявляются в виде искажений или визуальных дефектов, тем самым влияя на общую прозрачность готового продукта.

Рассмотрим пример поликарбоната: даже мельчайшие загрязнения могут привести к таким дефектам, как помутнение, что вредно для применений, требующих четкой видимости, таких как линзы или защитные экраны.

Практический пример: поликарбонат в оптических приложениях

В отраслях, где прозрачность имеет решающее значение, таких как оптика или электроника, выбор сырья безупречной чистоты не подлежит обсуждению. Например, оптические линзы из поликарбоната должны сохранять четкость и точность. Любое отклонение из-за примесей может поставить под угрозу функциональность и производительность.

| Материал | Уровень примеси | Приложение | Влияние примесей |

|---|---|---|---|

| Поликарбонат ( ПК ) | <1 частей на миллион | Линзы, Щитки | Дымка, пониженная четкость |

Достижение оптимальной прозрачности посредством контролируемых процессов

Помимо выбора материалов высокой чистоты, поддержание прозрачности в процессе литья под давлением предполагает точный контроль параметров обработки. Крайне важно обеспечить бесперебойный поток и адекватное заполнение без внесения дополнительных примесей.

- Контроль текучести : регулируя температуру и давление, производители могут влиять на текучесть материала, тем самым снижая вероятность появления дефектов.

- Выхлопные системы : правильно спроектированные формы с эффективными выхлопными системами предотвращают захват воздуха, который может привести к образованию пузырей или полос, влияющих на прозрачность.

Заключительные мысли о материальной чистоте

Понимание и внедрение строгого контроля чистоты сырья не только влияет на визуальное качество, но и повышает структурную целостность прозрачных продуктов. Придерживаясь высоких стандартов в выборе материалов и управлении процессом, производители могут добиться исключительной четкости и производительности своей продукции. Чтобы узнать больше о достижении оптимальных стандартов чистоты материалов, ознакомьтесь с отраслевыми руководствами или рекомендациями экспертов здесь 1 .

Материалы высокой чистоты уменьшают рассеяние света в продуктах.Истинный

Примеси рассеивают свет, влияя на прозрачность. Высокая чистота сводит это к минимуму.

Примеси в поликарбонате улучшают прозрачность.ЛОЖЬ

Примеси вызывают помутнение, снижая прозрачность прозрачных материалов.

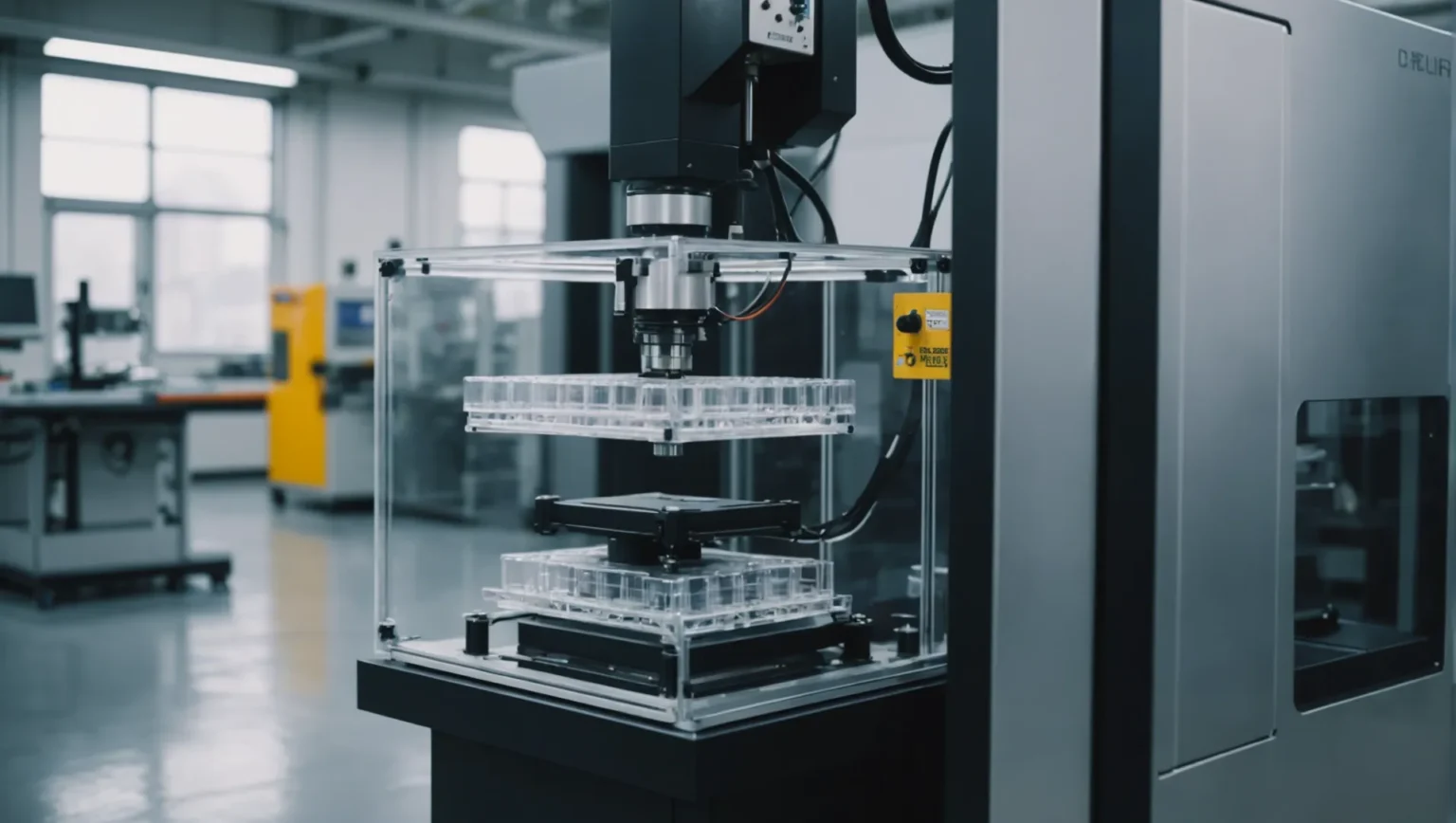

Какую роль дизайн пресс-формы играет в контроле качества?

Конструкция пресс-формы имеет решающее значение для обеспечения качества и точности прозрачных изделий, отлитых под давлением.

Конструкция пресс-формы существенно влияет на контроль качества, определяя качество поверхности, прозрачность и структурную целостность продукта. Ключевые элементы, такие как конструкция ворот и выхлопные системы, необходимы для минимизации дефектов, таких как пузыри и серебряные полосы.

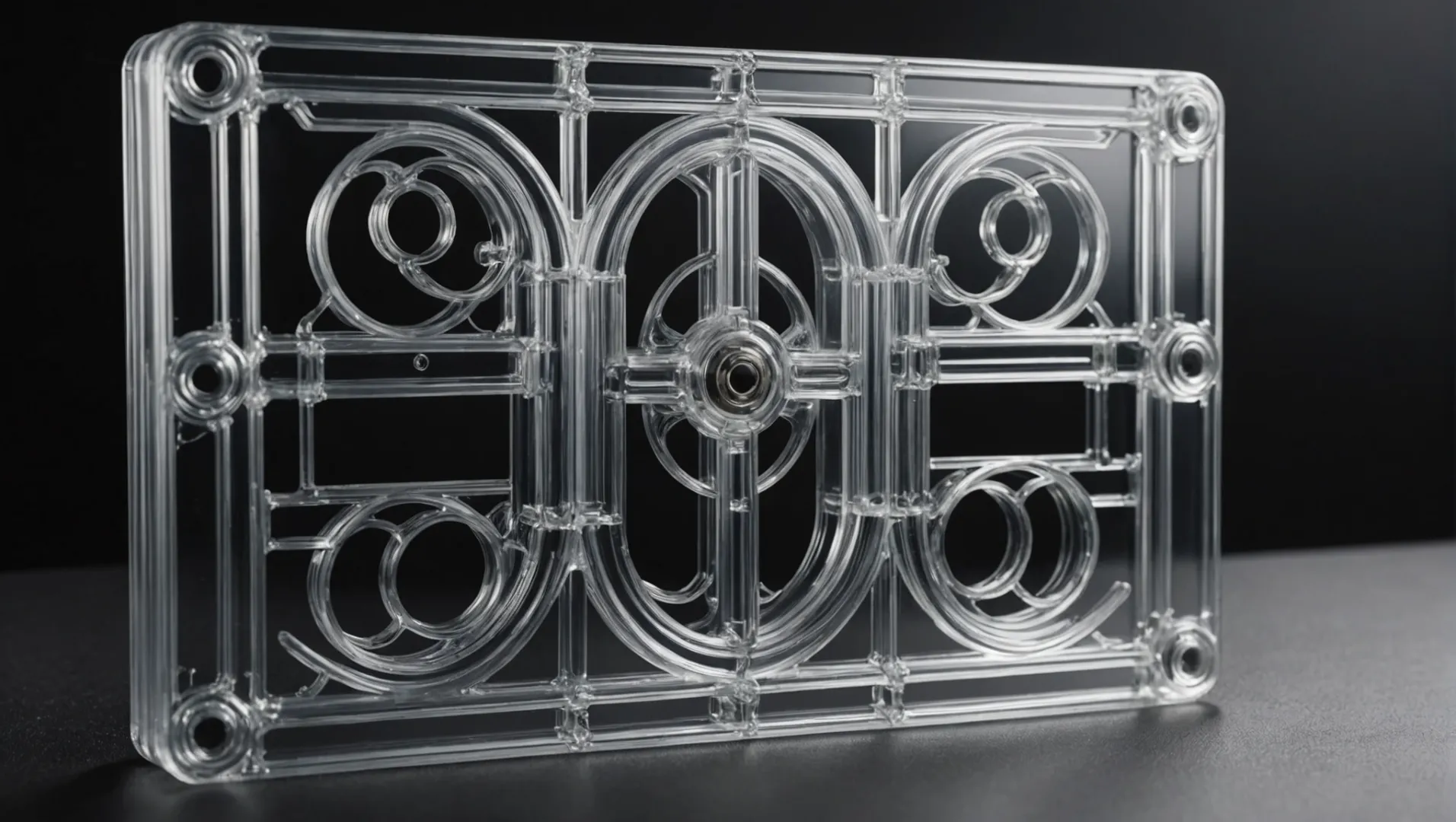

Важность дизайна ворот

При проектировании пресс-формы расположение и размер литника имеют решающее значение для определения внешнего вида и качества конечного продукта. Для прозрачных изделий, отлитых под давлением, важно выбрать положение литника, которое сводит к минимуму визуальные недостатки. Например, использование скрытых или точечных ворот может существенно уменьшить воздействие следов ворот на поверхность продукта, тем самым повышая прозрачность.

Такая конструкция обеспечивает плавное и равномерное попадание материала в полость формы, что особенно важно для сохранения прозрачности прозрачных изделий. Хорошо расположенные ворота также помогают равномерно распределять давление, снижая риск деформации или концентрации напряжений.

Роль выхлопных систем

Эффективные вытяжные системы внутри пресс-формы имеют решающее значение для поддержания качества продукции. Без надлежащей вентиляции воздух, попавший внутрь формы, может привести к появлению таких дефектов, как пузыри или серебряные полосы, которые серьезно ухудшают прозрачность. Разработка пресс-форм с эффективными выпускными канавками на разделительных поверхностях или ползунах гарантирует быстрый и беспрепятственный выход воздуха.

Эффективная вытяжная система не только сохраняет эстетические качества изделия, но и повышает его структурную целостность, предотвращая образование пустот и слабых мест. Понимание правильной конструкции выхлопной системы 2 может значительно сократить производственные ошибки и улучшить общее качество продукции.

Интеграция проектирования пресс-формы с параметрами процесса

Конструкция пресс-формы не работает изолированно; его необходимо интегрировать с другими параметрами управления процессом для достижения оптимальных результатов. Такие факторы, как температура впрыска, давление и скорость, должны соответствовать спецификациям пресс-формы, чтобы обеспечить постоянный контроль качества.

Например, форма, предназначенная для высокоскоростного впрыска, должна выдерживать быстрый поток материала, не вызывая турбулентности или нежелательных напряжений. Точно так же настройки давления должны соответствовать конструкции ворот, чтобы предотвратить такие проблемы, как усадка или деформация. Изучение этих интеграций 3 дает более глубокое понимание того, как добиться превосходного контроля качества с помощью целостных подходов к проектированию.

Конструкция ворот влияет на прозрачность формованных изделий.Истинный

Правильная конструкция ворот уменьшает визуальные недостатки, повышая прозрачность.

Выхлопные системы не влияют на качество продукции.ЛОЖЬ

Эффективные выхлопные системы предотвращают такие дефекты, как пузыри и серебряные полосы.

Почему параметры литья под давлением имеют решающее значение для успеха?

В области литья прозрачных материалов точность имеет первостепенное значение для успеха.

Параметры литья под давлением имеют решающее значение для успеха, поскольку они определяют текучесть материала, скорость охлаждения и качество конечного продукта, существенно влияя на прозрачность и механические свойства.

Понимание параметров литья под давлением

Параметры литья под давлением, включая температуру, давление и скорость, имеют решающее значение для определения результата процесса. Каждый параметр должен тщательно контролироваться для обеспечения оптимальных результатов.

Контроль температуры

- Температура литья под давлением: температура должна точно поддерживаться, чтобы сырье достаточно расплавилось для правильного заполнения формы. Хотя прозрачные продукты часто требуют более высоких температур, чрезмерное нагревание может привести к их разложению, что ухудшает прозрачность и качество.

Регулирование давления

-

Давление впрыска: это относится к силе, приложенной к расплавленному материалу во время формования. Высокое давление необходимо для предотвращения таких дефектов, как усадка и пузыри, но оно должно быть сбалансировано, чтобы избежать внутреннего напряжения, которое может повлиять на прозрачность продукта.

-

Давление и время удержания: после первоначального формования давление удержания обеспечивает стабильность размеров. Это необходимо отрегулировать в соответствии со свойствами материала, чтобы предотвратить внутреннее напряжение при сохранении прозрачности.

Регулировка скорости и времени

-

Скорость впрыска: для прозрачных продуктов обычно предпочтительна более низкая скорость, чтобы свести к минимуму следы текучести и серебряные полосы. Однако слишком медленная скорость может также привести к таким дефектам, как усадка, что требует сбалансированного подхода.

-

Скорость охлаждения. Быстрое охлаждение может привести к деформации или неровным поверхностям, а медленное охлаждение помогает снять напряжение, улучшая прозрачность.

Взаимодействие параметров

Успех прозрачных изделий, отлитых под давлением, заключается в тонком балансе этих параметров. Изменения одного параметра часто влекут за собой корректировку других. Например, увеличение скорости впрыска может потребовать повышения температуры для поддержания текучести материала.

Пример таблицы параметров

| Параметр | Прозрачные требования к продукту |

|---|---|

| Температура | Выше стандарта; избегайте слишком высокого |

| Давление | Выше при тщательном контроле стресса |

| Скорость | Медленнее, чтобы избежать дефектов |

| Охлаждение | Сбалансирован для предотвращения деформации |

Понимая и контролируя эти параметры, производители могут производить высококачественную прозрачную продукцию желаемой прозрачности и прочности. Подробные рекомендации по настройке оптимальных условий литья под давлением 4 можно найти в экспертных ресурсах.

Заключение

Хотя совершенствование этих параметров требует тщательного экспериментирования и корректировки, их освоение обеспечивает бесперебойный производственный процесс и превосходное качество продукции. Этот баланс является важнейшим компонентом успешного литья под давлением прозрачного материала.

Более высокие температуры улучшают прозрачность при формовании.Истинный

Более высокие температуры плавят материалы лучше, повышая прозрачность.

Быстрое охлаждение всегда улучшает прозрачность продукта.ЛОЖЬ

Быстрое охлаждение может деформировать продукты, снижая прозрачность.

Как постобработка может улучшить качество продукции?

Раскрытие всего потенциала прозрачных изделий, отлитых под давлением, зависит от эффективных методов последующей обработки.

Методы последующей обработки, такие как отжиг и полировка, имеют решающее значение для улучшения механических свойств, прозрачности и общего качества прозрачных изделий, отлитых под давлением.

Значение отжига для качества продукции

Отжиг — это жизненно важный метод последующей обработки, который включает в себя нагрев продукта до определенной температуры для снятия внутренних напряжений. Этот процесс не только повышает прозрачность продукта, но и улучшает его механические свойства. Например, при отжиге изделий из поликарбоната ( ПК ) температура должна превышать температуру использования изделия, но тщательно контролироваться, чтобы избежать деформации. Время пребывания при этой температуре варьируется в зависимости от толщины и размера продукта, что обеспечивает адекватное снятие напряжения.

Преимущества отжига выходят за рамки снятия стресса. Оптимизируя процесс отжига, производители могут снизить вероятность появления таких дефектов, как трещины и коробление, в результате чего получается более прочный конечный продукт.

Полировка: путь к прозрачности и гладкости

Полировка — еще один важный метод последующей обработки, который существенно влияет на качество поверхности прозрачных изделий, отлитых под давлением. Этого можно добиться механической полировкой 5 или химической полировкой.

-

Механическая полировка. Этот метод предполагает использование абразивных материалов, таких как наждачная бумага или шлифовальные круги, для сглаживания поверхности изделия. Это крайне важно для устранения мелких дефектов, которые могут повлиять на внешнюю привлекательность и производительность продукта.

-

Химическая полировка. При этом подходе используются химические растворы для эрозии и полировки поверхности, обеспечивая более тонкую отделку. Это особенно полезно для достижения высокого уровня прозрачности и гладкости, которые часто требуются в продуктах оптического класса.

Оба метода способствуют устранению поверхностных дефектов, которые могли возникнуть во время формования, тем самым улучшая общий внешний вид и функциональность продукта.

Повышение долговечности продукта за счет постобработки

Постобработка не только улучшает эстетические аспекты, но и играет решающую роль в повышении долговечности изделий, отлитых под давлением. Например, во время полировки удаляются мелкие царапины, которые под нагрузкой могут стать местами разрушения, тем самым продлевается срок службы изделия.

Более того, эти методы помогают поддерживать стабильность размеров, гарантируя, что продукт сохранит свою форму и размер с течением времени. Такая стабильность имеет решающее значение в приложениях, где точность и надежность не подлежат обсуждению.

Заключение: интеграция постобработки в производственные протоколы

Включение отжига и полировки в производственный процесс позволяет производить высококачественные прозрачные изделия, отлитые под давлением, соответствующие строгим отраслевым стандартам. Понимая и применяя эти методы, производители могут добиться не только превосходной прозрачности и эстетики, но также повышения долговечности и производительности.

Отжиг улучшает прозрачность формованных изделий.Истинный

Отжиг снимает внутренние напряжения, повышая прозрачность.

При химической полировке для сглаживания используются абразивные материалы.ЛОЖЬ

При химической полировке для сглаживания используются растворы, а не абразивы.

Заключение

Овладев этими ключевыми моментами, производители могут добиться превосходной прозрачности и целостности продукции, устанавливая эталон качества.

-

Изучите рекомендации по достижению высокой чистоты материалов в производстве. Из этого технического обзора термопластичных смол узнайте, как выбрать правильный материал для вашей конструкции литьевого формования. ↩

-

Узнайте, как эффективные вытяжные системы предотвращают распространенные дефекты формования.: 5. Наличие большого количества газа в полости может снизить скорость наполнения, влияя на цикл формования и снижая производительность… ↩

-

Узнайте, как согласование дизайна с параметрами улучшает качество продукции.: 8 ключевых параметров оптимизации процесса литья под давлением во избежание дефектов · 1. Контроль температуры: · 2. Скорость впрыска: · 3. Время охлаждения:. ↩

-

Ознакомьтесь с подробными рекомендациями по заданию точных условий формования.: К популярным материалам для литья под давлением прозрачного пластика относятся: акрил, полиэтилен высокой плотности, поликарбонат и полиэтилен. · SPI-A2 — лучшая обработка поверхности для… ↩

-

Откройте для себя эффективные методы повышения гладкости и прозрачности поверхности. Полировку можно выполнять разными способами, например, с помощью химической, механической, электролитической или даже абразивной полировки. ↩