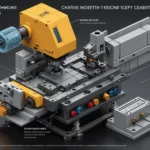

Вы когда-нибудь задумывались, что нужно для производства высококачественных пластиковых изделий? Понимание четырех этапов контроля качества при литье пластмасс под давлением — ваш первый шаг к мастерству.

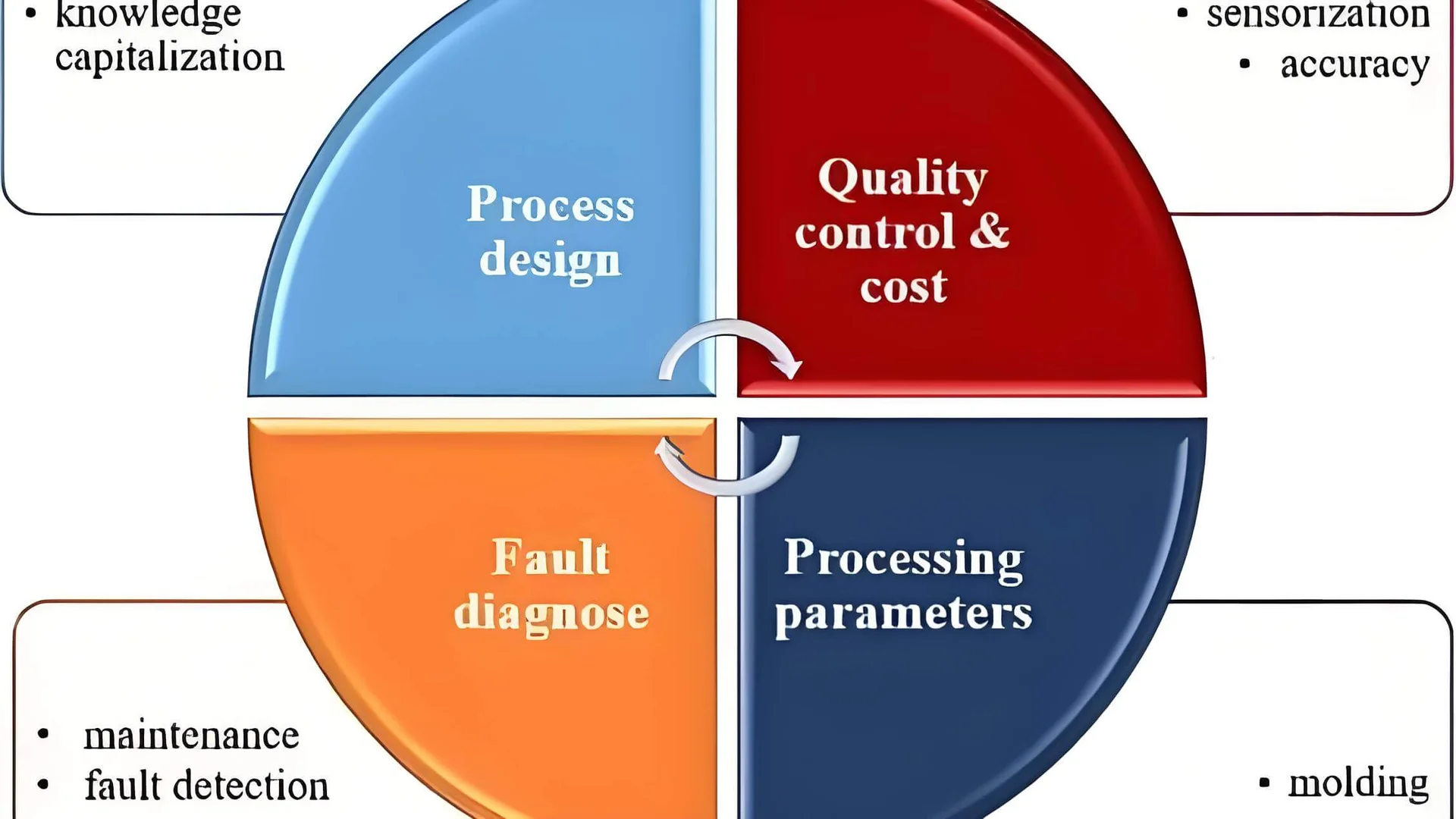

Четыре этапа контроля качества при литье пластмасс под давлением: этап проектирования, этап подготовки материала, этап литья под давлением и этап проверки качества. Каждый этап играет решающую роль в обеспечении соответствия конечного продукта требуемым стандартам и спецификациям.

Но это только верхушка айсберга! Давайте пройдемся по каждому этапу, раскрывая тонкости, гарантирующие превосходную продукцию.

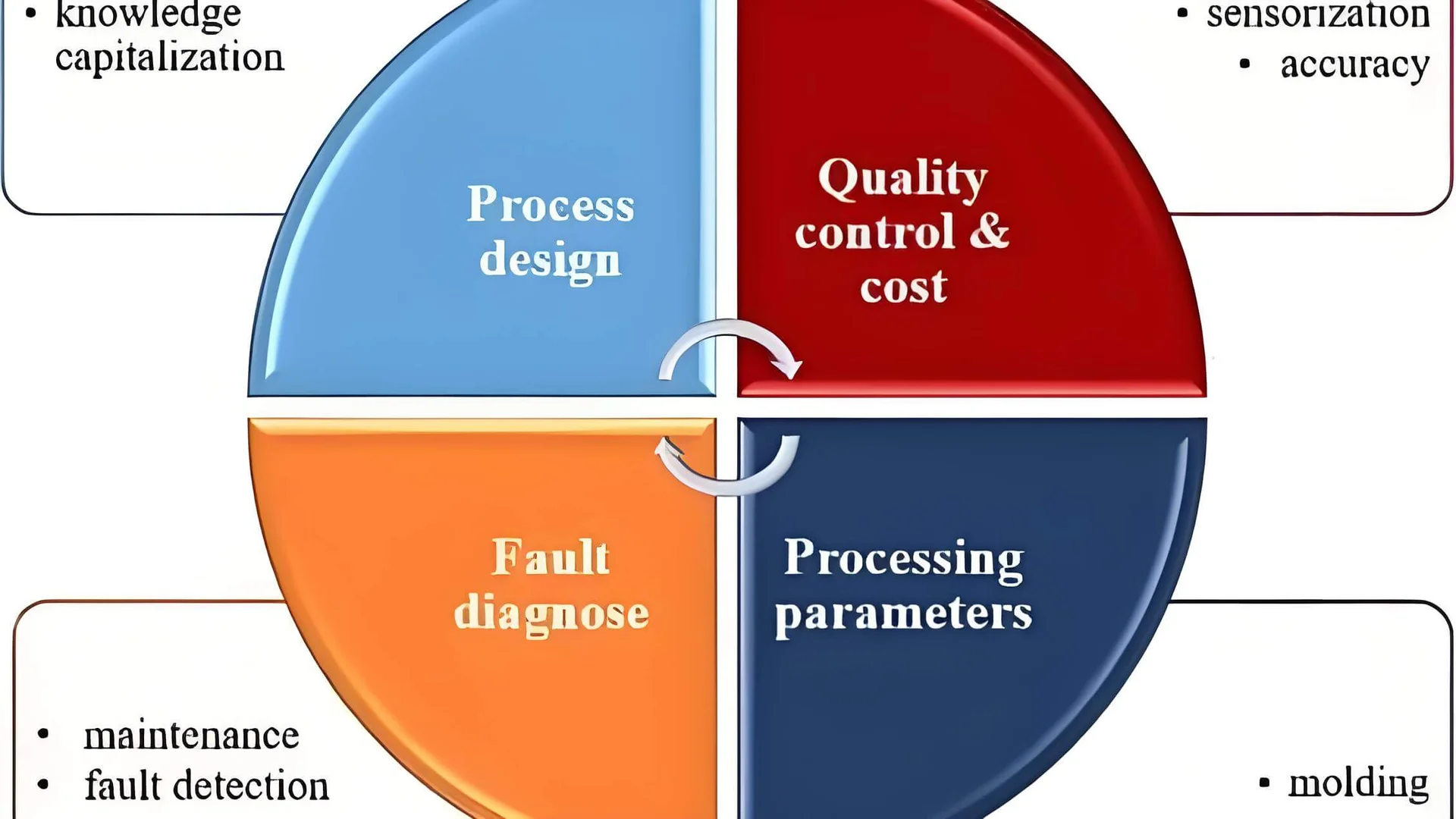

Этап проектирования – первый этап контроля качества.Истинный

На этапе проектирования начинается контроль качества, определение спецификаций продукта.

Как дизайн продукта влияет на качество при литье под давлением?

Дизайн продукта имеет решающее значение в литье под давлением, влияя на качество с самого начала. Хорошо продуманная конструкция может заранее решить потенциальные проблемы, обеспечивая более плавный производственный процесс и превосходный конечный продукт.

Дизайн продукта влияет на качество литья под давлением, определяя функциональные требования, оптимизируя толщину стенок, обеспечивая технологичность и совершенствуя конструкцию пресс-формы. Эффективная конструкция сводит к минимуму дефекты, обеспечивает структурную целостность и повышает технологичность.

Значение функциональных требований

При литье под давлением понимание функциональных требований1 к изделию имеет решающее значение. Это предполагает рассмотрение условий использования продукта, требований к долговечности и эстетических ожиданий. Например, для продукта, используемого на открытом воздухе, требуются материалы, устойчивые к воздействию ультрафиолета и колебаниям температуры. Удовлетворив эти потребности на этапе проектирования, вы сможете избежать дорогостоящих изменений в дальнейшем.

Толщина стенок и структурная целостность

Определение соответствующей толщины стенки имеет важное значение для сохранения структурной целостности формованных деталей. Недостаточная толщина стенки может привести к появлению слабых мест и потенциальному разрушению под нагрузкой. И наоборот, чрезмерная толщина может вызвать такие проблемы, как вмятины или деформацию. Дизайнеры должны сбалансировать эти факторы, чтобы конечный продукт оставался надежным и функциональным.

| Рекомендации по толщине стенок | Потенциальные проблемы |

|---|---|

| Слишком тонкий | Слабость, Поломка |

| Слишком толстый | Деформация, следы раковины |

Обеспечение технологичности

Технологичность означает разработку продуктов, которые можно легко и с минимальными затратами производить. Это означает, что следует избегать слишком сложной геометрии, которую трудно отлить или извлечь из формы. Проектировщикам следует стремиться к простоте, где это возможно, поскольку сложные конструкции могут привести к увеличению времени цикла и более высоким производственным затратам.

Проектирование пресс-форм: сердце качества

Конструкция пресс-формы, пожалуй, является наиболее важным фактором, влияющим на качество литья под давлением. Хорошо спроектированная форма обеспечивает получение стабильных и бездефектных деталей. Ключевые соображения включают в себя:

- Система направляющих: эффективные системы направляющих обеспечивают равномерное заполнение полости формы, уменьшая такие проблемы, как пустоты или воздушные ловушки.

- Система охлаждения: Надлежащее охлаждение жизненно важно для минимизации внутренних напряжений и предотвращения деформации. Равномерные каналы охлаждения помогают добиться этого, поддерживая постоянную скорость охлаждения по всей детали.

- Разделительная поверхность и механизм выталкивания: эти элементы должны быть тщательно спланированы, чтобы обеспечить плавное извлечение из формы без повреждений.

Понимание влияния конструкции пресс-формы 2 на эффективность производства и качество продукции подчеркивает взаимосвязанный характер проектирования продукции и результатов производства.

Правильная толщина стенок обеспечивает целостность конструкции.Истинный

Правильная толщина стенок предотвращает появление слабых мест и сохраняет прочность.

Сложная геометрия снижает технологичность формования.Истинный

Сложные конструкции увеличивают время цикла и производственные затраты.

Почему подготовка материала имеет решающее значение для литья под давлением?

Успех литья под давлением во многом зависит от тщательной подготовки материала, обеспечивающей качество и стабильность конечного продукта.

Подготовка материала имеет решающее значение при литье под давлением, поскольку она включает в себя выбор подходящего сырья и его предварительную обработку для достижения оптимальных характеристик. Этот шаг обеспечивает однородность материала, уменьшает количество дефектов и повышает качество конечного продукта, тем самым обеспечивая соответствие требуемым спецификациям и стандартам.

Важность выбора сырья

Выбор правильного сырья является основой успешного литья под давлением 3 . Различные пластмассы обладают уникальными свойствами, такими как прочность, термостойкость и гибкость, что делает их пригодными для конкретных применений. Например, полипропилен выбирают из-за его гибкости, а поликарбонат – из-за его ударопрочности.

Выбор неподходящих материалов может привести к таким дефектам, как деформация или хрупкость, которые ухудшают функциональность продукта. Поэтому понимание требований к производительности и условий окружающей среды конечного продукта имеет важное значение для выбора наиболее подходящего сырья.

Предварительная обработка материала: необходимость

Перед началом процесса впрыска некоторые пластмассовые материалы требуют предварительной обработки для улучшения их свойств. Например, такие пластики, как нейлон и поликарбонат, гигроскопичны, то есть поглощают влагу из окружающей среды. Эта влага может привести к появлению дефектов, таких как пузыри, в готовом продукте, если ее не удалить путем сушки.

Предварительный нагрев материалов также может улучшить характеристики текучести во время впрыска, снижая необходимое давление и минимизируя внутреннее напряжение. Этот шаг имеет решающее значение для производства бездефектного высококачественного продукта.

Обеспечение качества через последовательность

Стабильное качество материала является непреложным аспектом успешного литья под давлением. Изменения свойств материала могут привести к непредсказуемым результатам и дефектам конечного продукта. Поэтому поиск сырья у надежных поставщиков и проведение тщательных проверок являются необходимыми шагами для обеспечения единообразия.

Регулярные проверки и противовесы при подготовке материалов помогают предотвратить проблемы во время производства, экономя время и ресурсы за счет снижения вероятности возникновения дефектов на более поздних этапах процесса.

Заключение: подготовка почвы для успеха

Хотя выбор сырья и предварительная обработка являются лишь частью более крупного процесса литья под давлением, они закладывают важнейшую основу. Уделяя особое внимание подготовке материала, производители настраиваются на успех, гарантируя, что последующие этапы, такие как формование и проверка, протекают гладко, что приводит к выпуску превосходной продукции.

Предварительная обработка материала уменьшает дефекты при литье под давлением.Истинный

Предварительная обработка материалов, таких как сушка гигроскопичных пластиков, предотвращает появление дефектов.

Поликарбонат непригоден для изготовления ударопрочных изделий.ЛОЖЬ

Поликарбонат выбран из-за его превосходных свойств ударопрочности.

Какую роль параметры процесса играют в качестве литья под давлением?

При литье под давлением точный контроль параметров процесса имеет решающее значение для получения высококачественной продукции с минимальными дефектами.

Параметры процесса, такие как температура впрыска, давление, скорость и время охлаждения, имеют решающее значение для определения качества изделий, полученных литьем под давлением. Правильные настройки обеспечивают оптимальную подачу материала, уменьшают такие дефекты, как коробление или заусенцы, и поддерживают стабильность размеров.

Понимание ключевых параметров процесса

В мире литья под давлением 4 параметры процесса являются рычагами, регулирующими качество и стабильность формованных деталей. Путем точной настройки этих параметров производители могут гарантировать, что каждый продукт соответствует строгим стандартам качества. Рассмотрим подробнее ключевые параметры:

1. Температура впрыска

Температура впрыска устанавливается в зависимости от конкретного используемого материала. Например, термопласты требуют точных настроек температуры, чтобы плавиться без разрушения. Неправильная температура может привести к таким проблемам, как неполное заполнение или деградация материала.

- Слишком высокое : может вызвать разложение и изменение цвета.

- Слишком низкий : приводит к плохому потоку материала и неполному заполнению полости.

2. Давление и скорость впрыска

Эти параметры работают рука об руку, обеспечивая эффективную подачу расплавленного пластика в полости формы.

- Высокое давление/скорость : Может вызвать вспышки или повышенное внутреннее напряжение.

- Низкое давление/скорость : приводит к недостаточному заполнению и дефектам поверхности.

| Параметр | Проблемы с высокими настройками | Проблемы с низкими настройками |

|---|---|---|

| Давление | Вспышка, стресс | Плохое заполнение |

| Скорость | Стресс, дефекты | Проблемы с поверхностью |

3. Время выдержки и охлаждения

Время выдержки позволяет материалу затвердеть под давлением, а время охлаждения обеспечивает стабильность детали перед выбросом.

- Длительное удержание : Может вызвать высокое внутреннее напряжение и деформацию.

- Сокращенное охлаждение : может привести к усадке или деформации.

Правильное управление этим временем гарантирует сохранение стабильности размеров и эксплуатационных характеристик деталей.

Влияние на качество продукции

Регулировка этих параметров влияет на внешний вид, прочность и долговечность конечного продукта. Например, поддержание оптимальной скорости охлаждения сводит к минимуму внутренние напряжения 5 , которые могут поставить под угрозу целостность продукта.

Регулярное обслуживание оборудования

Крайне важно обеспечить оптимальное функционирование всех компонентов оборудования, таких как нагреватели и охладители. Регулярные проверки технического обслуживания предотвращают отклонения в параметрах процесса, которые могут привести к проблемам с качеством.

Надлежащий контроль параметров процесса гарантирует, что каждая формованная деталь соответствует желаемым характеристикам и функциям, предусмотренным для ее применения. Понимая эти переменные, производители могут повысить производительность, одновременно сократив количество отходов и переделок.

Высокая скорость впрыска вызывает повышенные внутренние напряжения.Истинный

Высокая скорость впрыска может привести к увеличению внутренних напряжений в отлитых деталях.

Малое время охлаждения приводит к лучшей стабильности размеров.ЛОЖЬ

Короткое время охлаждения может привести к усадке или деформации, снижая стабильность.

Как осуществляется контроль качества при литье под давлением?

Проверка качества при литье под давлением — это тщательный процесс, гарантирующий соответствие продукции строгим стандартам. Вот как это делается.

Проверка качества при литье под давлением включает проверку внешнего вида, тестирование производительности и выборочную проверку. Эти шаги гарантируют, что каждый продукт соответствует желаемым спецификациям и критериям производительности, поддерживая высокие стандарты и единообразие на протяжении всего производства.

Проверка внешнего вида: обеспечение эстетического совершенства

Первым этапом процесса проверки качества является проверка внешнего вида6 . Это включает в себя тщательную проверку продукта на наличие видимых дефектов, таких как пузырьки, серебряные проволоки, заусенцы или царапины. Цвет должен быть однородным, а размеры должны соответствовать указанным допускам, чтобы гарантировать правильную сборку. Тщательный осмотр внешнего вида имеет решающее значение, поскольку даже незначительные дефекты могут повлиять на функциональность и конкурентоспособность продукта.

Ключевые моменты проверки внешнего вида:

- Качество поверхности : проверьте наличие пятен и дефектов поверхности.

- Постоянство цвета : убедитесь, что цвет всех продуктов соответствует требуемому стандарту.

- Точность размеров : Убедитесь, что размеры находятся в допустимых пределах допуска.

Проверка производительности: оценка функциональной целостности

При проверке производительности проверяются прочность, твердость, термостойкость и коррозионная стойкость продукта. В зависимости от предполагаемого использования продукта используются различные методы и стандарты. Если продукт не соответствует этим стандартам производительности, крайне важно проанализировать основную причину и принять корректирующие меры.

Методы проверки производительности:

- Испытание на растяжение : оценивается прочность и гибкость.

- Термический анализ : оценивает термостойкость и стабильность.

- Испытание на твердость : измеряет устойчивость к деформации.

Выборочный контроль: контроль стабильности качества

Выборочный контроль проводится во время производства для обеспечения постоянной стабильности качества. Частота и размер выборки определяются требованиями к качеству продукта и масштабом производства. Раннее обнаружение проблем с качеством посредством отбора проб позволяет своевременно корректировать производственный процесс, сокращая количество отходов и повышая эффективность.

Стратегии выборочного контроля:

- Случайная выборка : помогает обнаружить спорадические дефекты.

- Статистический контроль процессов (SPC) : отслеживает и контролирует качество продукции.

- Корректирующие действия : корректирует процессы на основе результатов выборки для повышения качества.

В заключение отметим, что каждый из этих этапов проверки играет жизненно важную роль в поддержании высоких стандартов, ожидаемых от литья под давлением, гарантируя, что каждый продукт не только соответствует, но и превосходит ожидания клиентов с точки зрения качества и производительности.

Внешний вид проверяется на наличие дефектов поверхности.Истинный

Проверка внешнего вида включает проверку на наличие видимых дефектов, таких как пятна.

Выборочный контроль происходит в конце производства.ЛОЖЬ

Выборочный контроль проводится во время производства для обеспечения качества.

Заключение

Освоение этих четырех этапов необходимо для производства высококачественных пластиковых изделий. Подумайте об этих методах, чтобы улучшить свои производственные процессы.

-

Узнайте, как функциональные требования формируют эффективные конструкции продуктов. Они оценивают конструкцию детали, вносят изменения и дают рекомендации на основе ключевых требований к продукту, включая использование и функции продукта. ↩

-

Узнайте, как конструкция пресс-формы влияет на качество литья под давлением. На качество вашего изделия, отлитого под давлением, может влиять конструкция пресс-формы, толщина стенок конечного продукта, тип направляющей и даже… ↩

-

Исследует, почему выбор правильных материалов жизненно важен для целостности продукта. Такие материалы, как термопласт, полипропилен, полистирол и другие, играют жизненно важную роль в определении качества, долговечности и… ↩

-

Узнайте, почему параметры процесса имеют решающее значение для точности формования. Точно регулируя температуру, давление, скорость и другие ключевые факторы, вы можете добиться стабильных высококачественных результатов, сводя к минимуму дефекты… ↩

-

Узнайте, как скорость охлаждения влияет на целостность продукта. Это отображается таким образом, потому что при охлаждении пластиковая смола сжимается, что снижает давление в полости формы. ↩

-

Поймите, как поверхностные дефекты влияют на качество продукции и необходимые исправления. В этом сообщении блога мы расскажем вам, почему важны проверки размеров, а также об основных шагах и передовых методах проведения проверок размеров. ↩