Давайте погрузимся в мир литья под давлением и раскроем секреты достижения идеальной толщины наших изделий!

Достижение точной толщины в изделиях, изготовленных методом литья под давлением, имеет решающее значение для качества и функциональности. Производители часто сталкиваются с трудностями в поддержании этой стабильности.

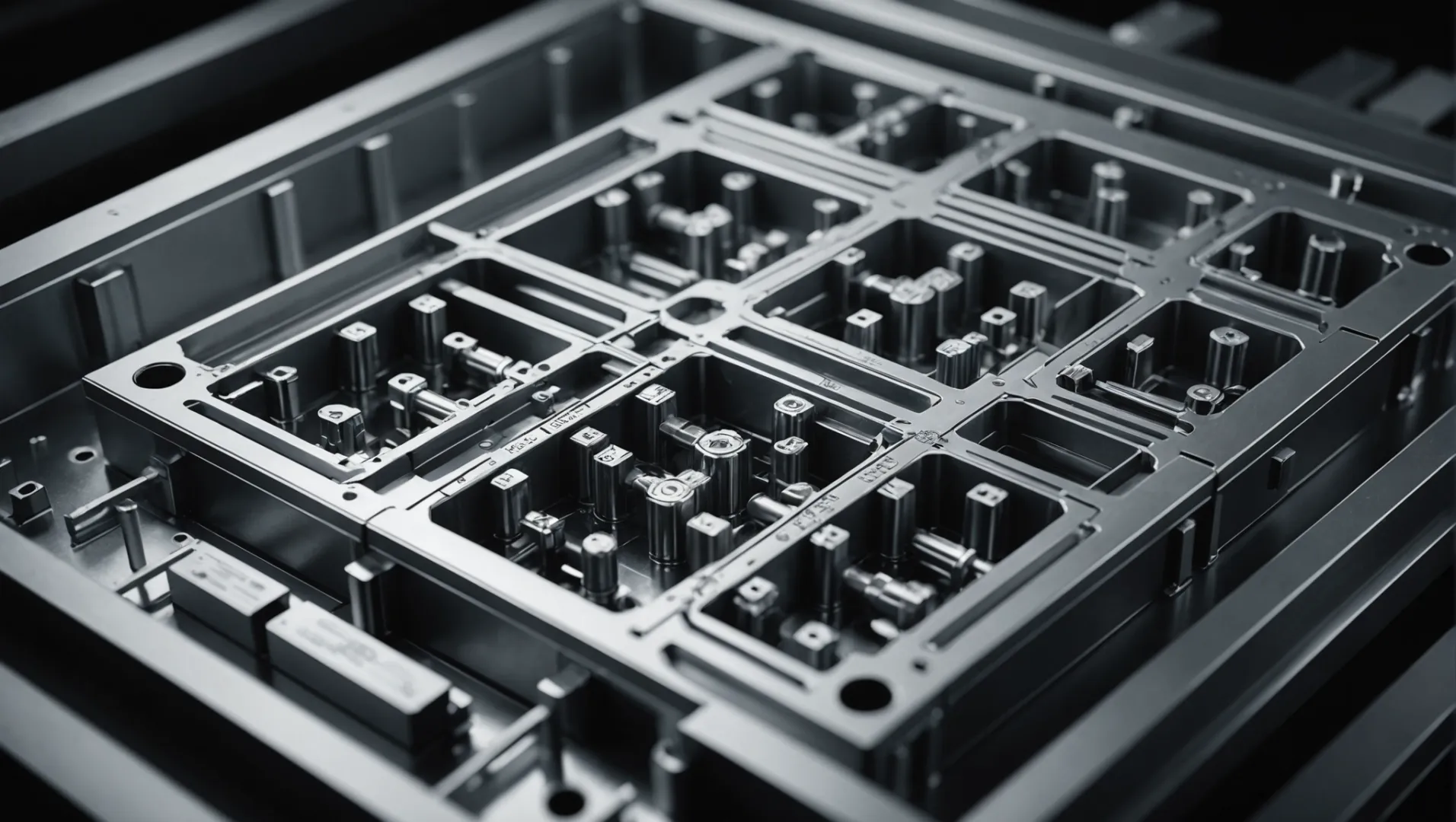

Теперь, когда мы рассмотрели основы, давайте углубимся в тонкости проектирования пресс-форм и рассмотрим корректировки, которые могут существенно повлиять на ваш производственный процесс.

Конструкция пресс-формы не влияет на допуск по толщине.ЛОЖЬ

Конструкция пресс-формы влияет на допуск по толщине, обеспечивая равномерный поток материала.

Как конструкция пресс-формы влияет на допуск по толщине?

Конструкция пресс-формы играет решающую роль в управлении допусками по толщине, обеспечении однородности и минимизации дефектов продукции.

Конструкция пресс-формы влияет на допуск по толщине материала за счет структурированных литниковых систем, точных расчетов формы полости и эффективных систем охлаждения. Обеспечивая равномерный поток материала и охлаждение, пресс-формы поддерживают постоянную толщину изделия.

Важность структуры плесени

Конструкция пресс-формы играет фундаментальную роль в контроле допуска по толщине. Хорошо спроектированная система литниковых каналов обеспечивает равномерное распределение расплавленного пластика, предотвращая локальное избыточное или недостаточное утолщение. Например, сбалансированная схема литниковых каналов помогает равномерно распределить расплав по всем полостям с одинаковым давлением и скоростью.

Точный расчет размера полости пресс-формы имеет решающее значение. Конструкторы должны учитывать коэффициенты усадки пластика, которые различаются в зависимости от материала. Точное прогнозирование усадки для конкретного типа используемого пластика позволяет пресс-формам обеспечить соответствие размеров изделия после извлечения из формы заданным допускам.

Вопросы проектирования системы охлаждения

Конструкция системы охлаждения — еще один важнейший аспект проектирования пресс-формы, влияющий на допуск по толщине. Оптимизация расположения каналов охлаждающей воды обеспечивает равномерное охлаждение всех частей пресс-формы. Неравномерное охлаждение может привести к неравномерной усадке изделия и увеличению разброса толщины.

Например, увеличение плотности охлаждающих каналов в более толстых участках изделия или использование передовых технологий, таких как конформные охлаждающие каналы¹ , может повысить эффективность. Кроме того, регулирование скорости охлаждения путем изменения температуры и расхода охлаждающей среды может способствовать более равномерной усадке изделия.

Влияние на качество продукции

Эффективная конструкция пресс-формы напрямую влияет на качество продукции, минимизируя дефекты и обеспечивая постоянную толщину. Она не только решает потенциальные проблемы в процессе производства, но и способствует общей надежности и производительности конечного продукта.

Сложности конструкции пресс-форм, от литниковых систем до схем охлаждения, подчеркивают ее важнейшую роль в обеспечении точной толщины при литье под давлением. По мере того как специалисты отрасли углубляются в эти аспекты, открываются возможности для инноваций и повышения эффективности производственных процессов.

Сбалансированные литниковые системы предотвращают колебания толщины.Истинный

Сбалансированные литниковые системы обеспечивают равномерное распределение материала, сводя к минимуму отклонения.

Плотность каналов охлаждения не влияет на равномерность толщины.ЛОЖЬ

Плотность каналов охлаждения влияет на равномерность охлаждения, что сказывается на однородности толщины охлаждающей жидкости.

Какова роль параметров процесса в контроле допусков?

Понимание параметров процесса является ключом к освоению допуска по толщине при литье под давлением.

Параметры процесса, такие как давление впрыска, скорость, давление выдержки и температура пресс-формы, имеют решающее значение для контроля допуска по толщине при литье под давлением. Тщательно регулируя эти параметры, производители могут обеспечить стабильные размеры и качество продукции, снизить количество дефектов и повысить надежность.

Давление и скорость впрыска

Давление и скорость впрыска существенно влияют на поведение расплавленного пластика при заполнении формы. Регулировка этих параметров обеспечивает равномерное течение расплава, предотвращая такие проблемы, как локальная тонкость или несоответствие толщины. Например, высокое давление впрыска может привести к разбрызгиванию материала, в результате чего образуются тонкие участки, тогда как низкое давление может привести к недостаточному заполнению.

Для решения этой проблемы может быть полезно использование многоступенчатого процесса впрыскивания. Этот метод предполагает постепенную регулировку давления и скорости на разных этапах, что позволяет добиться более контролируемого заполнения и уменьшить колебания толщины. Подробнее о преимуществах многоступенчатого впрыскивания см. в разделе 2 .

Выдерживая давление и время

Фаза выдержки имеет решающее значение для компенсации усадки, происходящей во время охлаждения. Правильно установленное давление выдержки обеспечивает равномерное уплотнение расплава, предотвращая внутренние напряжения, которые могут привести к деформации или неравномерности толщины. Если давление слишком высокое, оно может вызвать избыточное напряжение; если слишком низкое, оно не сможет адекватно компенсировать усадку.

Аналогичным образом, время выдержки следует оптимизировать в соответствии с размерами изделия и свойствами материала. Увеличение времени выдержки может неоправданно увеличить цикл без дополнительной пользы, тогда как более короткое время может оказаться недостаточным для надлежащей компенсации усадки.

Температура материала и пресс-формы

Температура как материала, так и формы играет ключевую роль в влиянии на скорость усадки и характеристики текучести расплава. Более высокая температура материала снижает вязкость, улучшая текучесть, но увеличивая риск дефектов, таких как облой. И наоборот, более низкая температура может препятствовать течению, создавая проблемы с заполнением формы.

Температура пресс-формы влияет на скорость охлаждения и, следовательно, на равномерность усадки. Сбалансированная температура пресс-формы способствует равномерному охлаждению, обеспечивая тем самым равномерную толщину. Однако чрезмерно высокие температуры могут увеличить время цикла, в то время как более низкие температуры могут усугубить внутренние напряжения или деформацию.

Понимая и регулируя эти параметры процесса, производители могут добиться оптимального контроля допусков в своих изделиях, изготовленных методом литья под давлением. Эти корректировки не только улучшают качество продукции, но и сокращают отходы материалов и производственные затраты. Подробнее об оптимизации процесса см. в разделе 3 .

Давление впрыска влияет на равномерность толщины слоя.Истинный

Регулировка давления впрыска обеспечивает равномерный поток расплава, предотвращая образование тонких участков.

Высокая температура пресс-формы снижает степень усадки.ЛОЖЬ

Высокая температура пресс-формы может увеличить усадку, влияя на скорость охлаждения.

Почему выбор материалов имеет решающее значение для управления допусками?

Выбор материала существенно влияет на точность и надежность изделий, изготовленных методом литья под давлением, определяя уровни их допусков.

Выбор материала влияет на усадку, текучесть и стабильность, что крайне важно для поддержания жестких допусков при литье под давлением. Выбор материалов с предсказуемым поведением обеспечивает стабильные размеры и характеристики изделия.

Влияние свойств материала на допуск

Свойства материала, такие как степень усадки и текучесть, играют ключевую роль в определении точности размеров изделий, изготовленных методом литья под давлением. Например, материалы с низкой усадкой, такие как конструкционные пластмассы⁴ , идеально подходят для компонентов, требующих высокой точности. И наоборот, материалы с высокой усадкой могут привести к значительным отклонениям от заданных размеров, что усложняет управление допусками.

Стабильность материалов и ее влияние

Стабильность материала, особенно в условиях изменяющейся окружающей среды, является еще одним важным фактором. Некоторые пластмассы со временем склонны к деградации или поглощению влаги, что может изменить их свойства в процессе обработки. Материалы, сохраняющие свои характеристики, такие как поликарбонат, предпочтительнее для поддержания постоянной толщины и общего качества продукции.

Вопросы обработки и выбора материалов

Выбор подходящего материала также включает в себя учет требований к его обработке. Например, гигроскопичные материалы, такие как нейлон, требуют сушки перед формованием, чтобы предотвратить дефекты, такие как пузырьки или дефекты поверхности, которые могут повлиять на точность размеров. Правильная подготовка материала гарантирует, что конечный продукт будет соответствовать требуемым спецификациям.

Таблица: Сравнение свойств материалов, влияющих на допуск

| Материал | Коэффициент усадки | Стабильность | Требуется предварительная обработка |

|---|---|---|---|

| Поликарбонат | Низкий | Высокий | Сушка |

| Нейлон | Умеренный | Умеренный | Сушка |

| АБС | От низкого до среднего | Высокий | Минимальный |

Понимание этих нюансов позволяет производителям выбирать материалы, соответствующие их конкретным требованиям к допускам, что в конечном итоге повышает надежность и производительность продукции.

Поликарбонат обладает низкой усадкой при формовании.Истинный

Поликарбонат известен своей низкой усадкой, что обеспечивает точность изготовления.

Нейлон не требует сушки перед формованием.ЛОЖЬ

Нейлон гигроскопичен и нуждается в просушке для предотвращения дефектов.

Как контроль качества может улучшить управление толщиной?

Обеспечение точной толщины изделий, изготовленных методом литья под давлением, в значительной степени зависит от эффективных методов контроля качества.

Контроль качества повышает точность измерения толщины за счет использования онлайн- и офлайн-систем измерения для мониторинга и корректировки производственных процессов, обеспечивая стабильные размеры изделия.

Роль онлайн-систем контроля

Системы онлайн-контроля, такие как лазерные датчики перемещения и оптические измерительные инструменты, играют решающую роль в мониторинге толщины изделия в режиме реального времени. Эти системы непрерывно оценивают размеры изделий, изготовленных методом литья под давлением, в процессе производства. Например, лазерный датчик перемещения 5 может быстро обнаруживать отклонения от требуемой толщины, что позволяет немедленно вносить корректировки в процесс литья.

Внедрение таких технологий снижает риск производства бракованной продукции, тем самым поддерживая общее качество и надежность выпускаемой продукции. Это особенно полезно в условиях крупносерийного производства, где стабильность результатов имеет первостепенное значение.

Преимущества автономной проверки

Автономные проверки дополняют онлайн-системы, предоставляя более детальный анализ качества продукции. Это включает в себя периодические измерения с использованием точных инструментов, таких как микрометры и штангенциркули, которые позволяют выявить потенциальные проблемы, труднообнаружимые в режиме онлайн. Проведение таких проверок помогает выявить тенденции и закономерности в изменениях толщины, что приводит к принятию более обоснованных решений по улучшению производственных процессов.

Таблица: Сравнение методов онлайн- и офлайн-инспекции.

| Тип проверки | Преимущества | Ограничения |

|---|---|---|

| Онлайн | Данные в реальном времени, быстрая корректировка | Может не заметить незначительные дефекты |

| Офлайн | Детальный анализ, всесторонний обзор качества | Трудоемкий, не подходит для работы в режиме реального времени |

Интеграция механизмов обратной связи

Ключевым аспектом эффективного контроля качества является механизм обратной связи. Сопоставляя данные онлайн-контроля с параметрами процесса, производители могут точно определить ключевые факторы, влияющие на допуск по толщине. Такой проактивный подход позволяет своевременно вносить корректировки и оптимизировать процессы, обеспечивая быстрое устранение любых отклонений от требуемых стандартов.

Например, интеграция систем обратной связи с программным обеспечением управления технологическими процессами 6 позволяет автоматизировать корректировку параметров на основе данных в реальном времени. Это не только повышает точность, но и сокращает ручное вмешательство, улучшая общую эффективность.

Внедрение как онлайн, так и офлайн методов контроля, а также надежных механизмов обратной связи может значительно улучшить управление допусками по толщине в изделиях, изготовленных методом литья под давлением. Эти методы позволяют производителям поддерживать высокие стандарты качества, минимизируя при этом отходы и неэффективность.

Системы онлайн-контроля регулируют толщину в режиме реального времени.Истинный

Они используют датчики для мгновенного мониторинга и корректировки производственных процессов.

Автономные проверки не подходят для внесения корректировок в режиме реального времени.Истинный

Они предоставляют подробный анализ, но не могут немедленно корректировать процессы.

Заключение

Освоение точности допусков по толщине — ключ к повышению качества продукции. Давайте внедрим эти методы для повышения надежности!

-

Узнайте, как конформное охлаждение повышает эффективность и качество продукции: благодаря расположению охлаждающих каналов ближе к детали, достигается более равномерное охлаждение вблизи поверхности детали и повышается качество пластиковой детали. ↩

-

Узнайте, как многоступенчатое литье под давлением повышает однородность продукции: многокомпонентное литье под давлением снижает производственные и трудовые затраты. Вторичные производственные процессы, включая покраску, нанесение логотипов… ↩

-

Получите более глубокое понимание оптимизации процессов литья под давлением: Этапы оптимизации процесса литья под давлением: 1. Проверка функциональности инструмента 2. Тестирование литья в короткие сроки 3. Исследования герметичности литникового канала 4. Оценка/анализ данных образцов деталей… ↩

-

Узнайте больше о конструкционных пластмассах, подходящих для высокоточных применений: Большая часть усадки происходит в пресс-форме во время охлаждения. Небольшая усадка происходит после извлечения из формы, поскольку отформованная деталь продолжает охлаждаться. После этого… ↩

-

Поймите, как лазерные датчики обеспечивают измерения толщины в реальном времени: лазерные триангуляционные датчики перемещения работают, определяя угол отраженного света, который затем анализируется и используется для расчета смещения. ↩

-

Узнайте, как программное обеспечение автоматически оптимизирует параметры производства: управление процессом подразумевает мониторинг и корректировку параметров процесса для получения заданного или желаемого результата. ↩