Представьте, что вы проходите по заводскому цеху, где повсюду слышен монотонный шум машин. Литье под давлением напоминает пульс современного производственного мира.

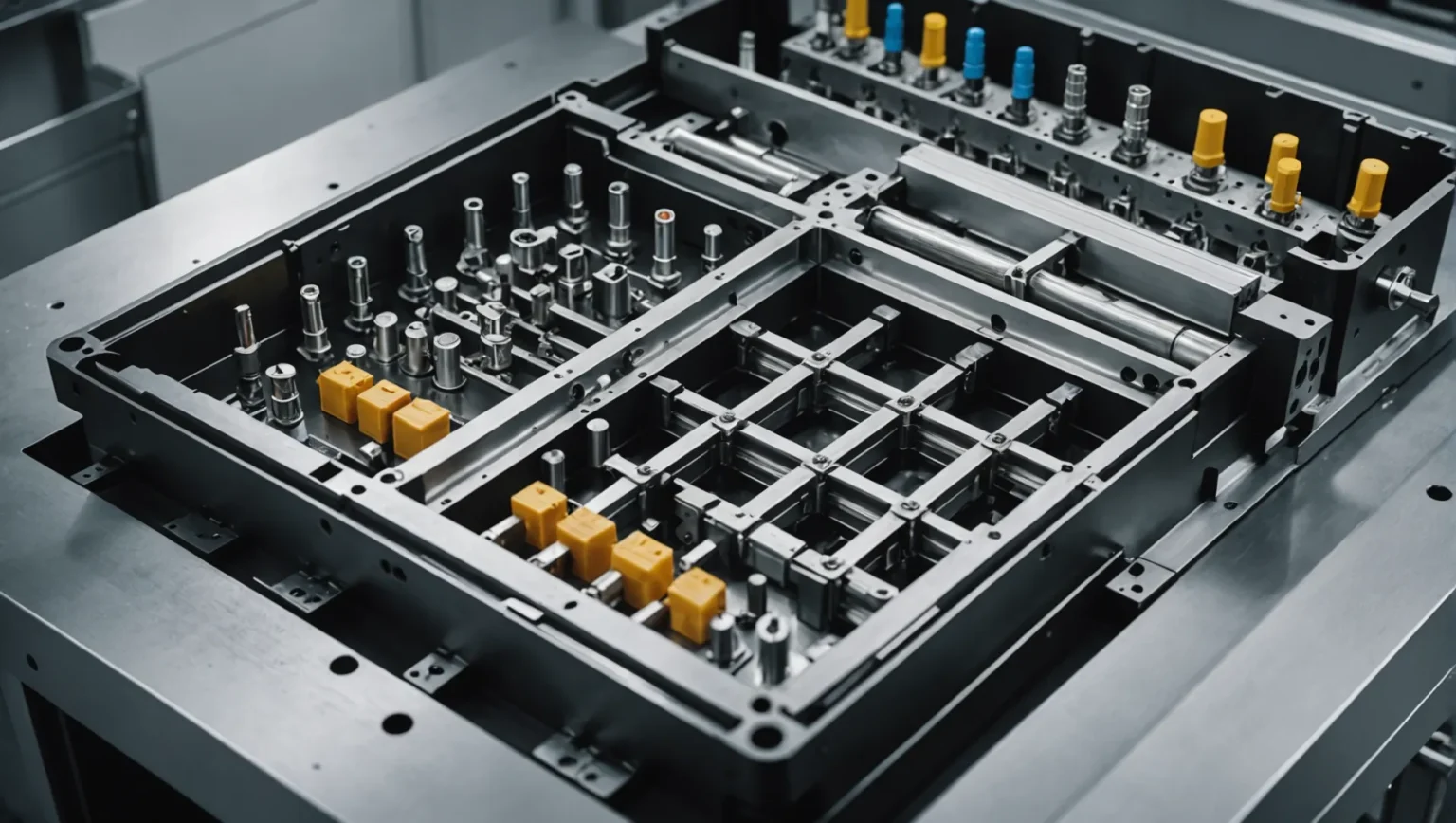

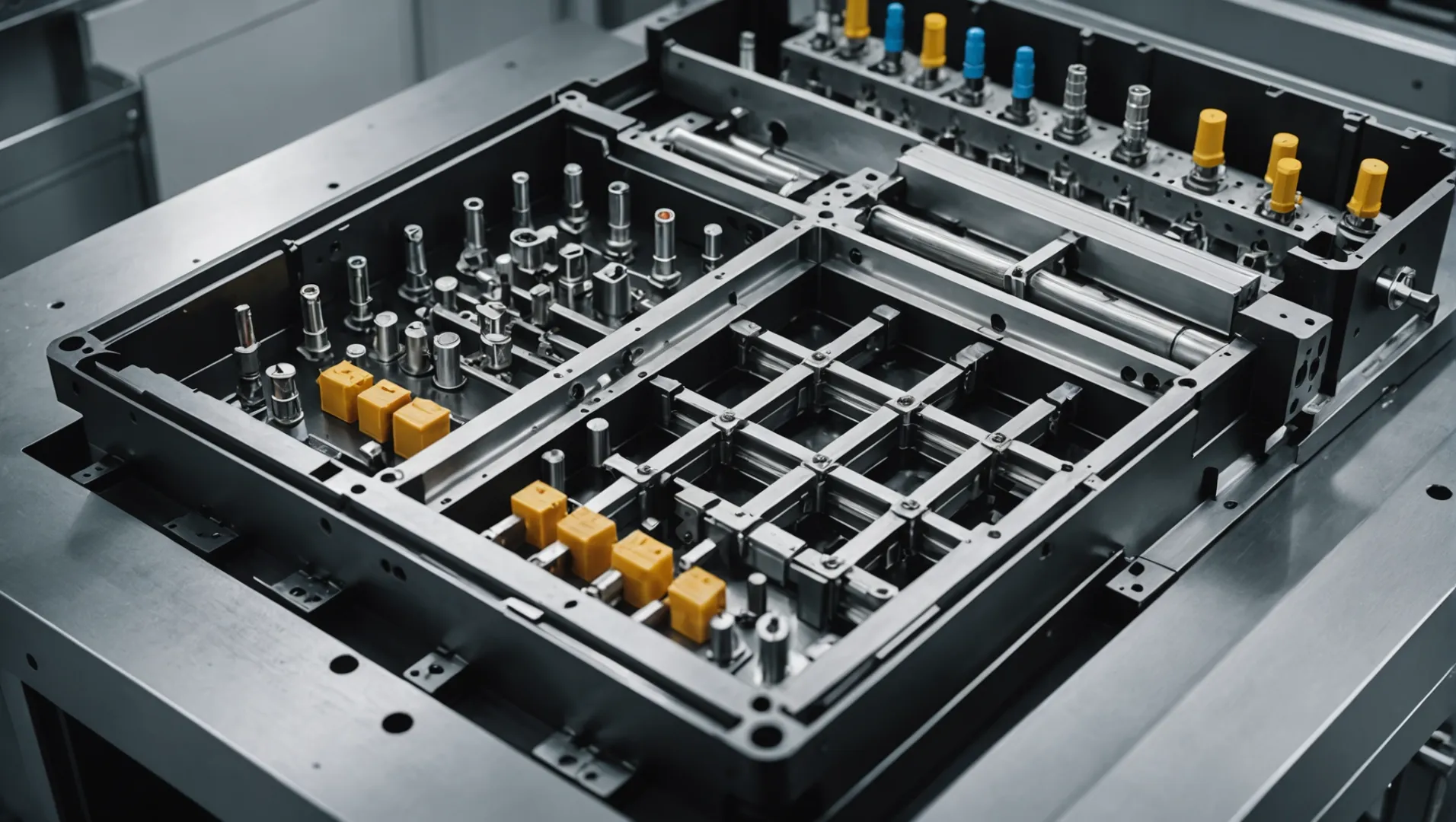

К семи основным компонентам литьевой формы относятся: детали для литья, система заливки, направляющий механизм, выталкивающее устройство, механизм бокового разъема и извлечения сердечника, система охлаждения и нагрева, а также система отвода воздуха. Каждая деталь играет жизненно важную роль в обеспечении эффективного и точного производства пластиковых компонентов.

Однако, остановитесь! Знание этих важных составляющих очень важно, но многое еще предстоит узнать об их взаимосвязи и назначении в процессе литья под давлением. Изучите каждую деталь подробнее, чтобы понять, как она влияет на работу пресс-формы.

Направляющий механизм предотвращает смещение пресс-формы.Истинный

Она позволяет использовать как подвижные, так и стационарные формы, сохраняя при этом точные размеры.

Как формованные детали влияют на форму пластиковых компонентов?

В каждом пластиковом изделии скрыта магия в конструкции формы, которая определяет его внешний вид и назначение.

Детали, изготовленные методом литья под давлением, определяют форму и размер пластиковых компонентов путем формирования их внешних и внутренних элементов в процессе литья под давлением.

Понимание процесса литья деталей

Детали, изготовленные методом литья под давлением, определяют форму и размеры пластиковых изделий. К ним относятся стержни пресс-формы, которые определяют внешний вид и функциональность готового изделия. Эти компоненты включают выпуклую форму, вогнутую форму, стержень, формовочный стержень, формовочные кольца и вставки.

- Выпуклая форма : как правило, это выступающая часть, которая взаимодействует с вогнутой формой для формирования внешней поверхности пластиковой детали.

- Вогнутая форма : соединяется с выпуклой формой, образуя полость формы и определяя большую часть внешнего вида изделия.

- Сердечник : жизненно важен для изготовления полых деталей или сложных внутренних форм внутри формованного элемента.

- Формовочные стержни и кольца : инструменты для вставки таких деталей, как крошечные отверстия или круглые элементы.

- Вставки : Используются для создания более сложных форм или участков со значительным износом; они упрощают процессы строительства и ремонта.

В этих формованных деталях используются прочные материалы, способные выдерживать высокие температуры и давление в процессе формования, обеспечивая при этом точность размеров и качество поверхности.

Основные компоненты и их влияние

Детали, изготовленные методом литья под давлением, влияют как на внешние, так и на внутренние характеристики, такие как зазоры или сложные узоры. Например, при проектировании бутылки сердечник определяет внутренние размеры, а формовочные кольца создают гладкое круглое отверстие.

| Формованная деталь | Роль |

|---|---|

| Выпуклая плесень | Образует внешние поверхности |

| Вогнутая форма | Создает основное пространство |

| Основной | Создает внутренние зазоры |

| Формовочный стержень | Добавляет отверстия или неровности |

| Формирование колец | Круглые детали или элементы |

| Вставки | Детальная форма, износостойкость |

Важность выбора материалов

Выбор прочных материалов для этих компонентов имеет решающее значение. Материалы устойчивы к деформации и сохраняют точность при высокотемпературном формовании. Выбор материала напрямую влияет на качество продукции и долговечность деталей.

Знание этих основных элементов позволяет понять, почему точная инженерная разработка имеет такое важное значение в литье под давлением. Каждая деталь должна точно соответствовать своей паре, чтобы избежать таких проблем, как изгиб или неправильное выравнивание, которые угрожают прочности изделия. Правильное размещение этих деталей гарантирует, что каждая пластиковая деталь будет соответствовать проектным планам должным образом и надежно.

Выпуклые формы придают форму внутренним поверхностям пластиковых деталей.ЛОЖЬ

Выпуклые формы формируют внешние поверхности, а не внутренние.

Основные компоненты образуют полые секции в формованных деталях.Истинный

Сердечники помогают создавать пустые или труднодоступные внутренние формы.

Какова роль системы заливки в литье под давлением?

В ходе сложного процесса литья под давлением система заливки служит важным каналом, направляющим горячий пластик в нужное положение.

Система заливки при литье под давлением отвечает за направление расплавленного пластика из сопла литьевой машины в полость пресс-формы. Она состоит из таких компонентов, как основной канал подачи, отводной канал, литник и полость для холодного материала, каждый из которых обеспечивает плавный поток и оптимальное заполнение пресс-формы.

Понимание компонентов системы разлива

Система розлива включает в себя множество важных частей, каждая из которых выполняет особую функцию:

-

Основной канал подачи : первый путь, соединяющий сопло формовочной машины с коллектором. Часто имеет форму конуса, он обеспечивает плавное движение пластика, влияя на поток и заполнение.

-

Дивертор : Работает как распределитель, направляя пластик из основного потока во множество полостей. Он должен быть точным для равномерного распределения по всем частям.

-

Затвор : Ключевой элемент, регулирующий скорость проникновения пластика в полость. Затворы бывают разных типов, например, прямые или точечные, в зависимости от требований к детали.

-

Полость для холодного материала : Расположена в конце потоков материала, собирает холодный материал, предотвращая ухудшение качества детали.

Динамика потока 1 в системе разлива

Знание того, как каждая деталь соединяется с другой, действительно влияет на качество продукции. Например, неправильно подобранный основной канал может привести к неравномерному заполнению, а плохо спроектированный затвор может вызвать усадку или образование пустых мест.

Таблица: Распространенные типы ворот и их применение

| Тип ворот | Характеристики | Подходит для |

|---|---|---|

| Прямые ворота | Простой внешний вид, высокая скорость потока | Крупные детали, меньше внимания уделяется внешнему виду |

| Боковые ворота | Гибкая конструкция, позволяющая использовать несколько точек входа | Тонкостенные детали |

| Ворота-булавки | Оставляет небольшой след, точный контроль | Красивые детали, требующие точности |

Влияние дизайна на эффективность

Грамотно спланированная система заливки не только повышает эффективность, но и сокращает количество отходов и потребление энергии. Эффективное проектирование системы 2 является ключом к сокращению времени цикла и получению высококачественной продукции при многократном использовании. Кроме того, тщательное планирование размеров и расположения каждой детали помогает избежать таких проблем, как деформация или неполное заполнение.

Благодаря продуманной системе литья производители достигают баланса между скоростью и качеством, обеспечивая, чтобы каждый цикл производства деталей полностью соответствовал жестким требованиям к функциональности и внешнему виду.

Система заливки включает в себя полость для холодного материала.Истинный

Пространство для холодного материала удерживает холодный материал перед собой. Качество остается высоким.

Прямые литниковые каналы подходят для тонкостенных деталей.ЛОЖЬ

Прямые ворота подходят для крупных предметов мебели, где меньше внимания уделяется внешнему виду.

Каким образом направляющий механизм обеспечивает точность?

Точность при литье под давлением имеет решающее значение, и направляющая система играет ключевую роль в достижении этой цели.

Направляющий механизм обеспечивает точность, точно выравнивая подвижную и неподвижную формы во время закрытия, предотвращая смещение и поддерживая точность размеров. Этот механизм включает в себя такие компоненты, как направляющие стойки и втулки, которые поглощают боковое давление и стабилизируют работу формы.

Роль направляющего механизма в формовании

В литье под давлением направляющий механизм 3 служит основой для обеспечения соответствия каждой пластиковой детали точным техническим характеристикам. По сути, он с беспрецедентной точностью выравнивает подвижную и неподвижную формы во время закрытия. Это не только предотвращает смещение, но и поддерживает размерную целостность формованных деталей. Вот как это работает:

-

Функция позиционирования: направляющий механизм обеспечивает идеальное прилегание форм при их закрытии. Эта точность имеет решающее значение для сохранения точных размеров конечного изделия.

-

Направляющая функция: Она управляет движением как подвижной, так и неподвижной пресс-формы, предотвращая любые отклонения или смещения. Это крайне важно во время повторяющихся циклов открытия и закрытия при литье под давлением.

-

Противодействие боковому давлению: В процессе литья под давлением расплавленный пластик оказывает значительное боковое давление на полости пресс-формы, что потенциально может привести к деформации. Направляющий механизм поглощает часть этого давления, обеспечивая стабильность и целостность пресс-формы.

Компоненты направляющего механизма

Направляющий механизм обычно состоит из направляющей стойки и направляющей втулки. Направляющая стойка крепится к неподвижному шаблону, а направляющая втулка устанавливается на подвижном шаблоне. При закрытии пресс-формы направляющая стойка входит в направляющую втулку, обеспечивая точное выравнивание между подвижной и неподвижной частями.

Более подробный обзор компонентов направляющей

| Компонент | Функция |

|---|---|

| Направляющая колонна | Фиксируется на шаблоне; обеспечивает выравнивание при закрытии |

| Направляющая втулка | Установлен на подвижной направляющей; обеспечивает плавное перемещение |

Кроме того, в некоторых пресс-формах для повышения точности могут использоваться направляющие отверстия на шаблоне или позиционирующие конусы.

Важность выбора материалов

Компоненты направляющего механизма должны выдерживать высокое давление и температуру. Как правило, изготавливаемые из высокопрочных материалов, эти компоненты рассчитаны на многократную эксплуатацию без ущерба для производительности или точности.

Пример применения в реальных условиях

Рассмотрим автомобильного производителя, использующего литьевые формы для изготовления компонентов приборной панели. В этом случае даже незначительные смещения могут привести к серьезным дефектам продукции, влияющим на сборку и характеристики автомобиля. Механизм направляющих предотвращает такие проблемы, обеспечивая изготовление каждой детали с высочайшей точностью.

Понимание принципов работы каждого элемента направляющего механизма позволяет производителям обеспечить высокое качество продукции в процессах литья под давлением. Более глубокое понимание помогает оптимизировать конструкцию пресс-форм для повышения эффективности и точности.

Направляющие стойки поглощают боковое давление при формовании.Истинный

Направляющие стойки поглощают боковое давление и стабилизируют формы.

Позиционирующие конусы полностью заменяют направляющие втулки.ЛОЖЬ

Конусы помогают повысить точность, но не заменяют направляющие втулки.

Почему охлаждение имеет решающее значение при литье под давлением?

В сложной области литья под давлением охлаждение играет очень важную роль, определяя качество и скорость производства.

Охлаждение имеет важное значение в литье под давлением, поскольку оно затвердевает расплавленный пластик, обеспечивая точность размеров и сокращая время цикла. Правильное охлаждение повышает структурную целостность и качество поверхности формованных деталей, что делает его критически важным компонентом обеспечения качества в производстве.

Важность систем охлаждения

В процессе литья под давлением расплавленный пластик впрыскивается в полость пресс-формы, где он должен остыть и затвердеть, прежде чем быть извлеченным. Эта фаза охлаждения не является пассивной частью процесса; она активно контролируется с помощью системы охлаждения 4 , предназначенной для быстрого и равномерного рассеивания тепла.

Эффективно спроектированная система охлаждения состоит из охлаждающих каналов, стратегически расположенных внутри формы. В этих каналах часто находится охлаждающая среда, такая как вода или масло, которая поглощает тепло от формы и циркулирует для поддержания постоянной температуры.

Влияние на эффективность производства

Этап охлаждения может занимать более половины всего цикла литья под давлением. Таким образом, оптимизация этого этапа может значительно повысить производительность. Быстрое охлаждение сокращает время цикла, позволяя производить больше деталей за меньшее время, повышая общую эффективность.

Обеспечение точности размеров и качества поверхности

Точность формованных деталей в значительной степени зависит от эффективного охлаждения. Неравномерное или недостаточное охлаждение может привести к деформации, усадке или другим дефектам. Поддерживая равномерную температуру по всей форме, система охлаждения гарантирует, что каждая деталь сохранит свою заданную форму и размер, соответствуя точным техническим характеристикам.

Кроме того, качество обработки поверхности детали напрямую зависит от процесса охлаждения. Правильное охлаждение помогает получить гладкие поверхности без дефектов, таких как сварочные швы или усадочные раковины.

Охлаждающие среды и их роль

В зависимости от материала и сложности формуемой детали могут использоваться различные охлаждающие среды. Например, вода широко используется благодаря своей превосходной теплопроводности и экономичности. В некоторых случаях могут использоваться масла или другие специализированные жидкости из-за их более высоких температур кипения или удельной теплоемкости .

Пример из практики: Оптимизация охлаждения сложных деталей

Рассмотрим автомобильный компонент со сложной геометрией, требующий точных допусков. Внедрение специально разработанной системы охлаждения, включающей конформные охлаждающие каналы — каналы, повторяющие контуры детали, — может значительно улучшить теплоотвод. Такие передовые технологии гарантируют, что даже самые сложные детали будут свободны от дефектов и будут соответствовать строгим отраслевым стандартам.

В заключение, понимание и оптимизация фазы охлаждения при литье под давлением имеют решающее значение для получения высококачественной продукции без дефектов. Это влияет не только на физические характеристики деталей, но и на общие производственные затраты и сроки.

На охлаждение приходится более половины времени цикла.Истинный

Охлаждение занимает большую часть времени в цикле литья под давлением.

Вода редко используется в качестве охлаждающей среды.ЛОЖЬ

Вода часто служит хорошим средством благодаря своей способности передавать тепло.

Заключение

Понимание конструкции деталей, изготовленных методом литья под давлением, повышает как эффективность, так и качество. Продолжайте изучать, чтобы совершенствовать конструкции и системы.

-

Изучите подробные сведения о том, как динамика потока влияет на качество литья: Гидродинамика — это сложный термин для понимания поведения различных типов жидкостей, что крайне важно для полного контроля процесса литья под давлением… ↩

-

Узнайте о стратегиях повышения эффективности за счет проектирования системы литья: многоярусная форма — это две или более форм одинаковых размеров и площади поверхности, расположенных рядом друг с другом. Такая система позволяет повысить производительность при изготовлении деталей. ↩

-

Узнайте о роли направляющего механизма в предотвращении смещения пресс-формы: движущиеся детали литьевой формы направляются направляющими штифтами и направляющими втулками. Для обеспечения точности впрыска, открытия и зажима пресс-формы используется направляющая система… ↩

-

Узнайте, как системы охлаждения повышают эффективность и качество: Неправильный процесс охлаждения пресс-формы для литья под давлением почти всегда приводит к дефектам деталей, требующим доработки или утилизации. Процесс охлаждения… ↩

-

Узнайте о различных охлаждающих средах и их применении: Главное преимущество этих материалов — скорость теплопередачи: инструменты из MoldMAX охлаждаются в 3-4 раза быстрее, чем инструменты из стандартных инструментальных сталей, таких как P20 или H13… ↩