Вы когда-нибудь сталкивались с разочарованием, когда во время производства разрушилась полипропиленовая деталь? Вы не одиноки. Понимание нюансов этих коллапсов поможет вам избежать дорогостоящих ошибок.

Детали из полипропилена, отлитые под давлением, могут разрушиться из-за таких проблем, как усадка материала, плохая текучесть, недостаточное давление впрыска или неправильная конструкция пресс-формы. Учет этих факторов имеет решающее значение для поддержания целостности деталей.

Давайте углубимся в сложный мир производства полипропилена и выясним ключевые факторы, которые способствуют возникновению этих проблем.

Неравномерная толщина стенок приводит к разрушению полипропиленовой детали.Истинный

Неравномерная толщина стенок приводит к дифференциальному охлаждению, вызывающему внутреннее напряжение и разрушение.

Как усадка материала влияет на детали из полипропилена?

Усадка материала – существенный фактор, влияющий на качество и целостность полипропиленовых деталей. Понимание его воздействия является ключом к предотвращению коллапса.

Усадка материала в полипропиленовых деталях может привести к структурным дефектам, вызывающим разрушение после производства. Это происходит из-за свойств материала и изменений процесса во время литья под давлением.

Понимание характеристик усадки полипропилена

Полипропилен (ПП) известен своими характеристиками усадки , которые могут существенно влиять на конечные размеры и стабильность формованных деталей. Обычно полипропилен имеет степень усадки от 1,5% до 3%. Это отклонение зависит от конкретной марки используемого полипропилена. Если не принять во внимание должным образом, усадка может привести к неточностям размеров 1 и даже разрушению детали.

Различные сорта полипропилена имеют разную степень усадки. Производители должны тщательно выбирать материалы в зависимости от их предполагаемого применения и требований к производительности. Выбор марки с более высокой степенью усадки без необходимых корректировок конструкции или процесса увеличивает риск разрушения.

Влияние на стабильность размеров

Усадка влияет на стабильность размеров деталей, приводя к возможным отклонениям от заданных допусков. Это может быть особенно проблематично для компонентов, требующих высокой точности. Например, неравномерная толщина стенок может усугубить эффект усадки, когда более толстые секции остывают медленнее и сжимаются сильнее, чем более тонкие. Такое неравномерное охлаждение может привести к возникновению внутренних напряжений, которые нарушат структурную целостность детали.

Корректировка процесса для смягчения последствий усадки

Чтобы смягчить влияние усадки, производители могут внести несколько корректировок в процесс:

- Выбор материала : выбирайте сорта полипропилена с предсказуемыми свойствами усадки, подходящие для применения детали.

- Конструкция пресс-формы : Обеспечьте равномерную толщину стенок по всей детали, чтобы уменьшить перепад охлаждения и усадку.

- Параметры процесса : Оптимизируйте давление и температуру впрыска для эффективного контроля скорости потока и охлаждения.

Тщательное понимание этих факторов позволяет производителям предвидеть потенциальные проблемы и принимать обоснованные решения для поддержания целостности деталей.

Меры мониторинга и контроля качества

Внедрение надежных мер контроля качества 2 имеет решающее значение для выявления дефектов, связанных с усадкой, на ранних этапах производственного процесса. Такие методы, как анализ размеров, визуальный осмотр и неразрушающий контроль, могут выявить области, склонные к разрушению, что позволяет своевременно внести коррективы.

Регулярный контроль и корректировка на основе наблюдаемых закономерностей усадки гарантируют, что конечная продукция соответствует стандартам качества и функциональным требованиям.

Усадка полипропилена приводит к структурным слабостям.Истинный

Усадка влияет на размеры и устойчивость, вызывая потенциальные разрушения.

Неравномерная толщина стенок снижает эффект усадки полипропилена.ЛОЖЬ

Неравномерная толщина увеличивает дифференциальное охлаждение, усугубляя усадку.

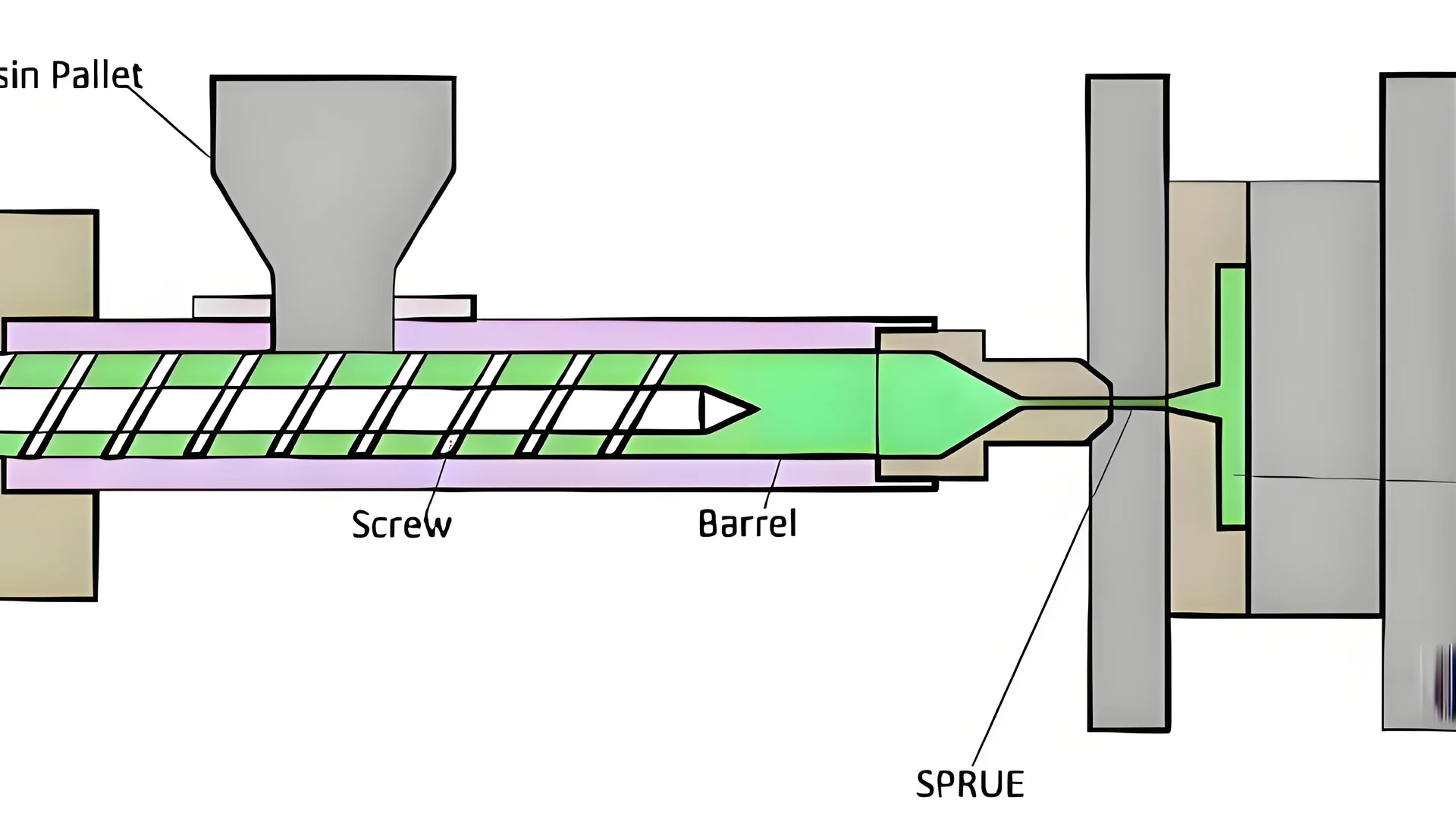

Какую роль играет давление впрыска в целостности детали?

Давление впрыска является ключевым фактором в обеспечении структурной целостности полипропиленовых деталей, напрямую влияющим на их прочность и долговечность.

Давление впрыска гарантирует, что расплавленный полипропилен полностью заполнит полость формы, предотвращая дефекты и обеспечивая целостность детали. Низкое давление может привести к неполному наполнению, вызывая внутреннюю слабость и потенциальный коллапс.

Важность давления впрыска при формовании полипропилена

Давление впрыска имеет решающее значение при литье под давлением, поскольку оно гарантирует, что расплавленный полипропилен сможет адекватно заполнить полость формы. Это давление должно быть достаточно высоким, чтобы преодолеть сопротивление и поддерживать поток материала в каждый уголок формы. Если давление впрыска слишком низкое, это может привести к неполному заполнению, что приведет к слабости и потенциальному разрушению детали после охлаждения.

Влияние на структурную целостность

Когда расплавленный полипропилен впрыскивается в форму при недостаточном давлении, материал может не достичь всех участков, особенно в сложных или замысловатых конструкциях. Недостаточное распределение материала может создать пустоты или слабые места внутри детали, что сделает ее склонной к разрушению под напряжением или во время манипуляций. Увеличивая давление впрыска, производители могут гарантировать, что материал заполнит даже самые маленькие участки формы, тем самым повышая общую прочность детали.

Регулировка давления впрыска для достижения оптимальных результатов

-

Рекомендации по проектированию деталей

Форма и сложность детали существенно влияют на необходимое давление впрыска. Например, сложные конструкции с тонкими стенками могут потребовать более высокого давления для обеспечения полного заполнения без дефектов. И наоборот, более простые конструкции могут не требовать такого большого давления.

-

Свойства материала

Различные сорта полипропилена обладают разной степенью текучести и характеристик усадки. Например, высокотекучий сорт 3 может легче заполнять форму при более низком давлении, чем более вязкий сорт.

-

Конфигурация пресс-формы

Такие факторы, как количество и размер литников, вентиляционных систем и каналов охлаждения, могут влиять на эффективность приложения давления по всей форме. Правильная конструкция пресс-формы может помочь справиться с этими аспектами и обеспечить равномерное распределение давления.

Балансирование давления с другими переменными

Хотя увеличение давления впрыска может помочь улучшить целостность детали, также важно сбалансировать его с другими параметрами, такими как время выдержки и скорость охлаждения. Чрезмерное давление может привести к другим проблемам, таким как повышенное внутреннее напряжение или мигание.

Использование систематического подхода для регулирования и баланса этих факторов может значительно повысить качество и производительность полипропиленовых деталей. Детальная оценка каждого элемента позволяет проводить целенаправленные улучшения, которые помогают предотвратить коллапс, сохраняя при этом эффективность и экономичность производства.

Высокое давление впрыска предотвращает дефекты заполнения формы.Истинный

Высокое давление гарантирует, что расплавленный полипропилен полностью заполнит форму, избегая дефектов.

Низкое давление впрыска укрепляет полипропиленовые детали.ЛОЖЬ

Низкое давление может привести к неполному заполнению, что приведет к появлению слабых мест в детали.

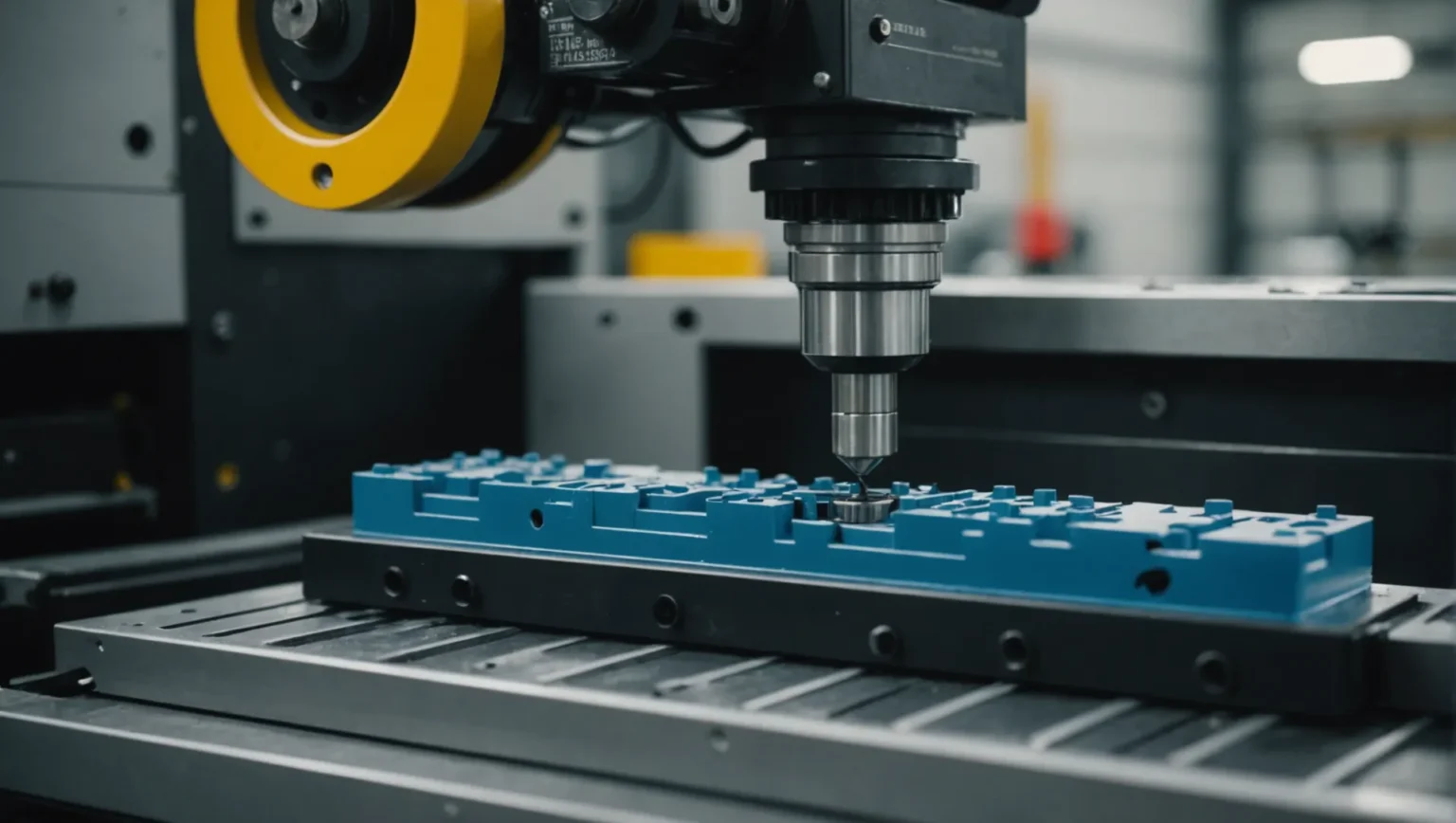

Почему конструкция пресс-формы имеет решающее значение для предотвращения разрушения?

Хорошо спроектированная форма имеет решающее значение для предотвращения структурного разрушения полипропиленовых деталей, обеспечения долговечности и функциональности.

Конструкция пресс-формы имеет жизненно важное значение для предотвращения разрушения полипропиленовых деталей за счет учета таких факторов, как однородность толщины стенок, расположение литников и эффективность вытяжки. Правильная конструкция пресс-формы обеспечивает равномерное распределение материала, снижает внутренние напряжения и повышает стабильность детали.

Важность одинаковой толщины стенок

Одним из фундаментальных аспектов проектирования пресс-форм является обеспечение равномерной толщины стенок деталей. Когда полипропиленовые детали имеют неравномерную толщину стенок, скорости охлаждения и усадки значительно различаются по всей детали. Толстостенные секции охлаждаются медленнее и сильнее сжимаются, что приводит к внутреннему напряжению, которое может привести к разрушению при извлечении из формы.

Чтобы решить эту проблему, проектировщикам следует стремиться к обеспечению одинаковой толщины стенок по всей детали. Если вариации неизбежны, включение структурных особенностей, таких как ребра и переходные галтели, может помочь более равномерно распределить напряжение и снизить риск обрушения.

Расположение ворот для равномерного потока материала

Положение литника — еще один решающий фактор при проектировании пресс-формы, влияющий на качество детали. Неправильно установленный литник может привести к неравномерному распределению материала, что приведет либо к его недостатку, либо к излишку на разных участках детали. Эта несогласованность на этапе охлаждения часто приводит к коллапсу.

Проектировщики должны тщательно учитывать характеристики текучести полипропилена, а также геометрию детали, чтобы выбрать положение литника, обеспечивающее равномерное заполнение. Например, размещение ворот в стратегических точках может способствовать созданию сбалансированных путей потока, сводящих к минимуму потенциальные недостатки.

Эффективные выхлопные системы

Эффективный выпуск газов из формы необходим для предотвращения образования зон высокого давления, которые могут затруднить поток материала и привести к недостаточному заполнению. Плохая конструкция выхлопной системы задерживает воздух, вызывая сжатие и последующее разрушение после охлаждения.

Реализация продуманной выхлопной системы, которая может включать в себя выхлопные канавки или вентиляционные отверстия между разделяющими поверхностями, позволяет газам беспрепятственно выходить. Это не только улучшает распределение материала, но и способствует общей стабильности детали.

Узнайте больше о методах проектирования пресс-форм 4, чтобы глубже понять, как эти стратегии могут быть реализованы на практике. Сосредоточив внимание на этих ключевых элементах конструкции пресс-форм, производители могут значительно повысить структурную целостность полипропиленовых деталей.

Равномерная толщина стенок предотвращает разрушение детали.Истинный

Постоянная толщина стенок уменьшает разницу в напряжении и усадке.

Неправильное расположение ворот приводит к нехватке материала.Истинный

Неправильное размещение ворот приводит к неравномерному распределению материала.

Как время охлаждения может повлиять на структурную стабильность?

Время охлаждения является решающим фактором при литье под давлением, влияющим на структурную стабильность полипропиленовых деталей.

Правильное время охлаждения обеспечивает полное затвердевание полипропиленовых деталей, снижая риск разрушения из-за недостаточного охлаждения.

Наука, лежащая в основе времени охлаждения

В мире литья под давлением 5 время охлаждения является ключевым параметром. Это напрямую влияет на то, насколько хорошо затвердеет полипропиленовая деталь и последующая ее структурная стабильность. Недостаточное охлаждение может привести к тому, что материал окажется в полутвердом состоянии, что увеличит вероятность разрушения под весом или напряжением. И наоборот, чрезмерное охлаждение может привести к удлинению производственных циклов, что повлияет на эффективность.

Затвердевание материала

На этапе охлаждения происходит переход из расплавленного состояния в твердое. Этот этап имеет решающее значение, поскольку он определяет окончательную прочность и стабильность отлитой детали. Если охлаждение прекратится, участки внутри детали могут не полностью затвердеть, что приведет к образованию слабых мест, которые склонны к разрушению.

| Сценарий охлаждения | Исход |

|---|---|

| Недостаточное охлаждение | Частично затвердевшие секции, риск обрушения |

| Оптимальное охлаждение | Полное затвердевание, структурная целостность |

| Чрезмерное охлаждение | Увеличение времени цикла, снижение эффективности |

Рекомендации по оптимальному охлаждению

- Толщина детали: толстые секции требуют более длительного времени охлаждения для обеспечения равномерного затвердевания. Тонкостенные детали остывают быстрее, но все равно требуют внимания во избежание деформации или усадки.

- Температура пресс-формы. Поддержание соответствующей температуры пресс-формы обеспечивает эффективный отвод тепла от детали, способствуя равномерному охлаждению.

- Каналы охлаждения. Правильно спроектированные каналы охлаждения внутри формы могут улучшить рассеивание тепла, способствуя равномерному охлаждению всей детали.

Баланс между эффективностью и качеством

Хотя для предотвращения структурных сбоев важно обеспечить достаточное время охлаждения, производители также сталкиваются с проблемой поддержания эффективных темпов производства. Этот баланс может быть достигнут за счет:

- Оптимизация конструкции охлаждающего канала для повышения эффективности отвода тепла.

- Регулировка параметров процесса, таких как температура пресс-формы и время цикла, в зависимости от геометрии детали.

- Использование программного обеспечения для моделирования для прогнозирования режима охлаждения и оптимизации настроек.

В заключение, эффективное управление временем охлаждения заключается не только в предотвращении разрушения, но и в достижении тонкого баланса между качеством и эффективностью производства. Для производителей понимание этой динамики может привести к созданию более прочных и надежных полипропиленовых деталей.

Недостаточное охлаждение приводит к разрушению полипропилена.Истинный

Без надлежащего охлаждения детали остаются полутвердыми, что может привести к разрушению.

Чрезмерное охлаждение повышает эффективность производства.ЛОЖЬ

Чрезмерное охлаждение увеличивает время цикла, снижая эффективность производства.

Заключение

Учитывая свойства материала, параметры процесса и конструкцию пресс-формы, производители могут значительно снизить риск разрушения и повысить надежность продукции.

-

Узнайте, как усадка влияет на точность размеров формованных деталей. На основе этих результатов можно точно спрогнозировать усадку для конкретного сорта и детали, начиная с желаемой толщины детали. Это фиксированное… ↩

-

Изучите эффективные стратегии контроля качества для деталей, отлитых под давлением.: Первый этап — это этап проектирования, за которым следуют проверка пресс-формы и предпроизводственная проверка, а также контроль качества в процессе и окончательная проверка. ↩

-

Откройте для себя различные марки, которые обеспечивают лучшие возможности заполнения форм.: Высокая текучесть и высокий блеск Moplen RP5007 позволяют снизить температуру обработки на 10–20°C, увеличить скорость впрыска, … ↩

-

Откройте для себя передовые стратегии проектирования пресс-форм для повышения целостности деталей. Шесть примеров конструкций деталей с поднутрениями: колпачок TE, колпачок CT, резьбовое кольцо, конструкция по рецепту, дозированию и конструкция с длинной резьбой. Подрез… ↩

-

Исследуйте значительное влияние времени охлаждения при литье под давлением: 80%. Именно такая часть цикла формования тратится на охлаждение пластиковой детали. Это довольно большая часть процесса, поэтому важно… ↩