Когда я впервые окунулся в мир литья под давлением, я быстро понял, что мелкие детали могут обеспечить или разрушить успех продукта. Одна из этих деталей? Конструкция ребер жесткости.

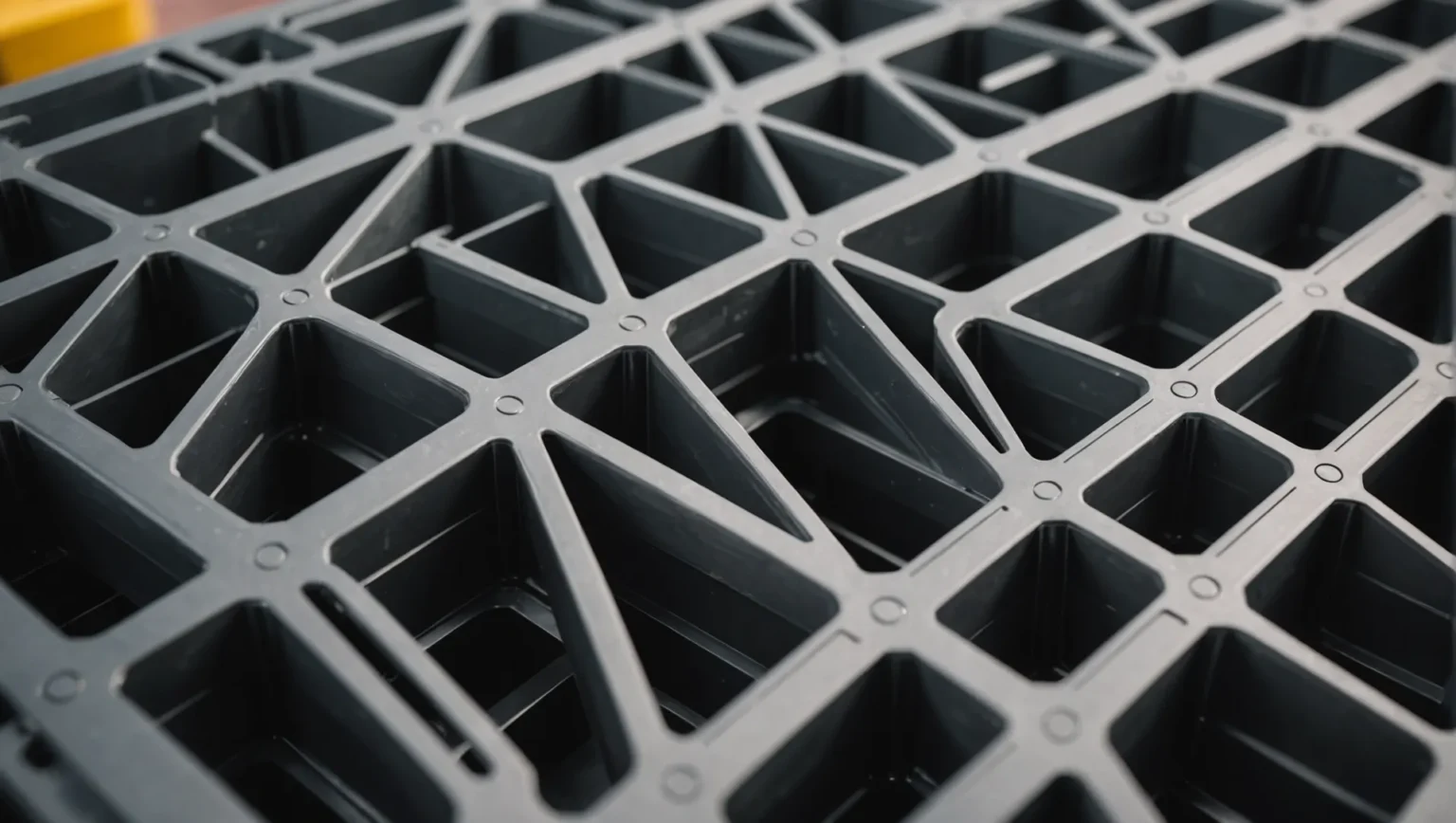

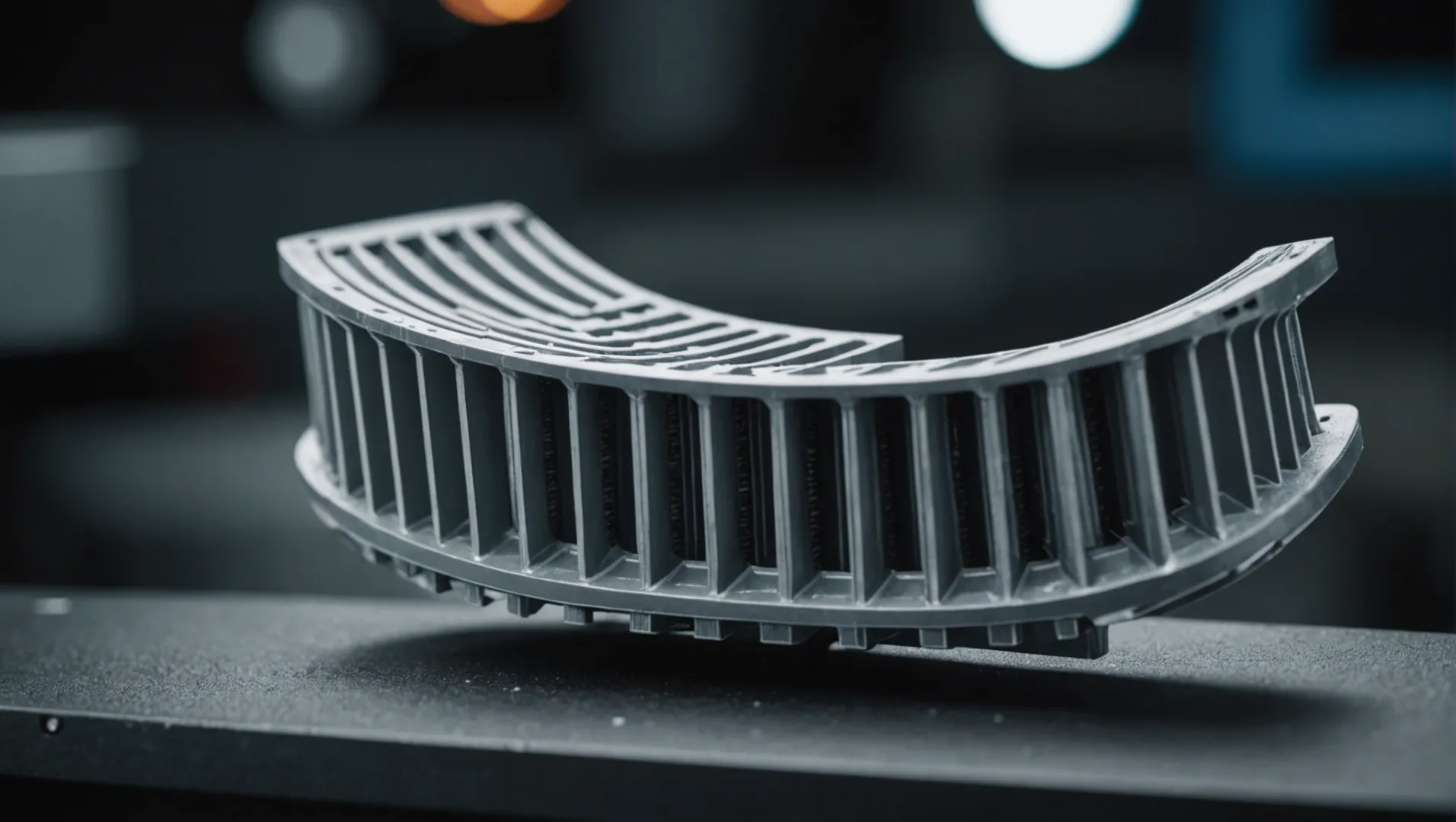

Проектирование эффективных ребер жесткости имеет важное значение для максимизации прочности и предотвращения дефектов изделий, полученных литьем под давлением. Ключевые факторы включают толщину ребер, высоту, угол, расположение и выбор материала.

Но это гораздо больше, чем просто знание основ! Давайте углубимся в каждый элемент, чтобы выяснить, как они влияют на реальные приложения.

Толщина ребер не должна превышать 50% толщины стенки.Истинный

Поддержание толщины ребер менее 50 % предотвращает такие дефекты, как коробление.

Как толщина ребер влияет на литье под давлением?

Толщина ребер является решающим фактором при литье под давлением, влияющим на структурную целостность и эстетическое качество формованных изделий.

Толщина ребер влияет на литье под давлением, влияя на скорость охлаждения, усадку и вероятность возникновения дефектов, таких как коробление. В идеале толщина ребер не должна превышать 50% толщины стенки изделия для обеспечения равномерного охлаждения и предотвращения дефектов.

Понимание толщины ребер и ее последствий

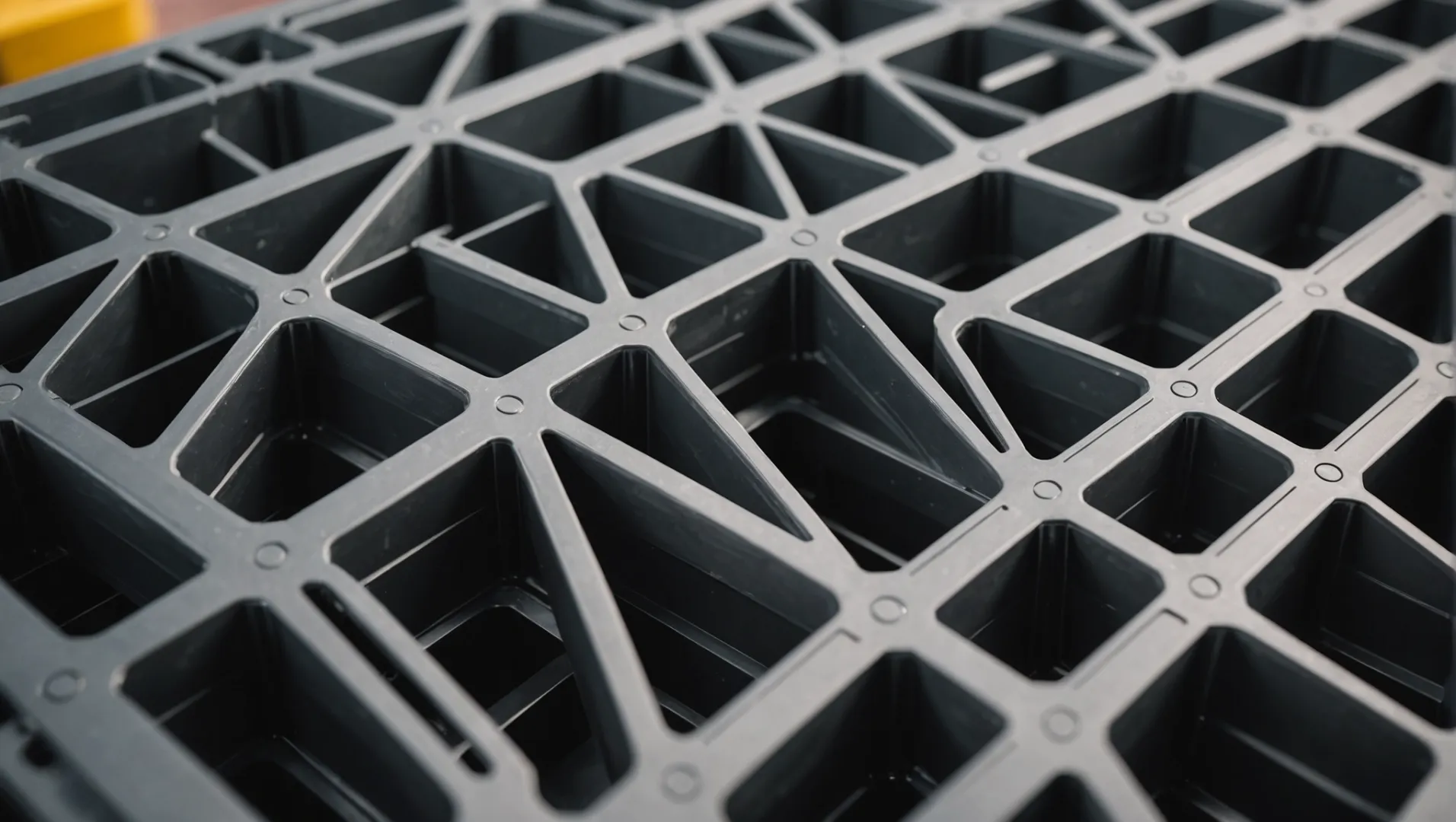

При литье под давлением толщина ребер — это не просто выбор конструкции; это решающий параметр, который определяет общий успех процесса формования. Ребра необходимы для повышения прочности и жесткости формованных деталей без значительного увеличения веса или использования материала. Однако неправильная толщина может привести к таким дефектам, как усадка, деформация и даже разрушение конструкции.

Важность пропорциональной толщины ребер

Общее правило толщины ребер заключается в том, что она не должна превышать 50 % толщины стенки основного компонента. Такая пропорция обеспечивает равномерное охлаждение детали. Неравномерное охлаждение может вызвать неравномерную усадку, что приведет к внутренним напряжениям, которые проявятся в виде коробления или деформации. Более того, чрезмерная толщина ребер может привести к увеличению времени охлаждения, тем самым увеличивая продолжительность цикла и производственные затраты.

Рассмотрим сценарий, в котором толщина ребра слишком велика по сравнению с толщиной стенки. В таких случаях более толстые участки охлаждаются медленнее, чем более тонкие, что создает градиент скорости охлаждения. Это несоответствие может вызвать внутреннее напряжение внутри детали, что в конечном итоге приведет к короблению или даже растрескиванию в условиях эксплуатации.

Баланс между толщиной ребер и структурными потребностями

Хотя поддержание соответствующей толщины ребер имеет важное значение, не менее важно сбалансировать ее с конструкционными требованиями продукта. Например, в приложениях, требующих высокой жесткости, ребра могут быть толще. Здесь использование материалов с более высоким соотношением прочности к весу может позволить сделать ребра тоньше, сохраняя при этом структурные требования. Узнайте больше о материалах с высоким соотношением прочности к весу 1 .

В некоторых случаях использование инструментов моделирования на этапе проектирования может помочь оптимизировать размеры ребер и спрогнозировать, как различная толщина повлияет на конечный продукт. Эти инструменты предоставляют ценную информацию о потенциальных областях дефектов и позволяют дизайнерам настраивать параметры перед началом производства.

Практическое применение: практический пример

Рассмотрим автомобильный компонент, которому требуются ребра для дополнительной структурной поддержки. Поддерживая толщину ребер на уровне 50% или ниже толщины стенки, производители гарантируют, что компонент не будет иметь косметических дефектов, таких как вмятины на видимых поверхностях. Кроме того, за счет оптимизации размещения и толщины ребер они могут достичь необходимых механических свойств без ущерба для эстетики детали или эффективности производства.

В заключение, толщина ребер играет решающую роль при литье под давлением. Придерживаясь передового опыта в отношении размеров ребер, производители могут устранить распространенные дефекты и обеспечить высокое качество результатов.

Толщина ребер должна превышать 50% толщины стенки.ЛОЖЬ

Превышение 50% приводит к неравномерному охлаждению, вызывающему такие дефекты, как коробление.

Более толстые ребра могут увеличить время цикла при литье под давлением.Истинный

Более толстые ребра остывают медленнее, что увеличивает общее время производственного цикла.

Какую роль расположение ребер играет в структурной целостности?

Расположение ребер является фундаментальным аспектом структурной целостности изделий, полученных литьем под давлением, и существенно влияет на их прочность и долговечность.

Расположение ребер имеет решающее значение для структурной целостности, поскольку оно влияет на распределение напряжения и общую стабильность изделий, полученных литьем под давлением. Правильное расположение ребер обеспечивает равномерное распределение напряжений, минимизирует коробление и повышает жесткость.

Понимание важности расположения ребер

Расположение ребер — это не просто беспорядочное размещение ребер поперек продукта. Это предполагает стратегическое позиционирование, обеспечивающее максимальную структурную целостность компонента. Компоновка влияет на то, как нагрузка распределяется по изделию, что, в свою очередь, влияет на его производительность под нагрузкой.

-

Равномерное распределение : ребра жесткости должны быть равномерно распределены по изделию, чтобы предотвратить слишком большую нагрузку на какую-либо отдельную область. Неравномерное распределение может привести к короблению и другим дефектам в процессе литья под давлением 2 .

-

Количество и расположение : количество ребер и их расположение следует определять с учетом формы изделия и ожидаемых точек напряжения. Например, в зонах, которые будут испытывать более высокие нагрузки, могут потребоваться дополнительные ребра для усиления.

Оптимальное расстояние для максимальной эффективности

Расстояние между ребрами является еще одним важным фактором. В идеале ребра должны располагаться на расстоянии, примерно в 2–3 раза превышающем толщину стенки изделия. Такое расстояние помогает поддерживать баланс между обеспечением поддержки и предотвращением таких проблем, как следы сварных швов.

Таблица: Рекомендуемое расстояние между ребрами

| Толщина стены | Рекомендуемое расстояние между ребрами |

|---|---|

| 1 мм | 2-3 мм |

| 2 мм | 4-6 мм |

| 3 мм | 6-9 мм |

Соединение со стенками продукта

Плавный переход между ребрами и стенкой изделия необходим во избежание концентрации напряжений. Этого можно добиться, используя скругленный переход с радиусом, составляющим часть толщины ребра. Кроме того, наклон при извлечении из формы примерно от 0,5° до 1° способствует легкому извлечению из форм и предотвращению повреждений.

Реальные приложения и примеры

Рассмотрим автомобильные компоненты, где расположение ребер играет решающую роль. В таких деталях, как приборная панель и бамперы, хорошо продуманное расположение ребер гарантирует, что эти компоненты могут выдерживать удары и нагрузки с течением времени, не деформируясь. Этот принцип может применяться в различных отраслях, включая аэрокосмическую и бытовую электронику.

Понимая эти аспекты расположения ребер, дизайнеры могут создавать более прочные и надежные изделия, отлитые под давлением, отвечающие реальным требованиям.

Расположение ребер обеспечивает равномерное распределение напряжений в продуктах.Истинный

Стратегическое расположение ребер равномерно распределяет нагрузку, повышая стабильность продукта.

Для достижения наилучших результатов расстояние между ребрами всегда должно соответствовать толщине стенки.ЛОЖЬ

Оптимальное расстояние между ребрами в 2-3 раза превышает толщину стенки, но не равно ей.

Почему выбор материала имеет решающее значение для армирования ребер?

Выбор правильного материала для ребер жесткости является ключом к обеспечению долговечности и качества изделий, полученных литьем под давлением.

Выбор материала для ребер жесткости влияет на их прочность, жесткость и усадку, что влияет на качество и функциональность продукции.

Важность свойств материала

Выбор правильного материала для ребер жесткости имеет решающее значение, поскольку он напрямую влияет на прочность 3 и характеристики конечного продукта. Материалы с высокой прочностью и жесткостью, такие как поликарбонат или стеклонаполненный нейлон, обычно являются предпочтительными для сохранения структурной целостности продукта.

-

Прочность и жесткость : эти свойства гарантируют, что ребра могут противостоять внешним воздействиям без деформации. Такие материалы, как ABS (акрилонитрил-бутадиен-стирол), обеспечивают хороший баланс между прочностью и жесткостью, что делает их идеальными для деталей, требующих ударопрочности.

-

Усадка : материалы с низкой усадкой минимизируют риск деформации или смещения, что имеет решающее значение для поддержания точных размеров. Для снижения этих рисков часто выбирают полимеры с низким коэффициентом теплового расширения.

Совместимость с производственным процессом

Материал также должен быть совместим с процессом литья под давлением, который предполагает высокие температуры и давления. Термическая стабильность материала определяет его способность формоваться без разрушения.

-

Давление и скорость впрыска : Материалы должны выдерживать высокое давление впрыска без ущерба для качества. Например, полипропилен хорошо выдерживает высокие скорости и давления, сокращая время цикла и повышая эффективность.

-

Температура формы . Выбор материала, который может выдерживать различные температуры формы, важен для предотвращения таких проблем, как растрескивание или дефекты поверхности.

Экономическая эффективность и доступность

Хотя производительность является приоритетом, нельзя упускать из виду экономическую эффективность. Выбранный материал должен обеспечивать баланс между стоимостью и желаемыми свойствами.

-

Стоимость : обычные материалы, такие как полипропилен, экономичны, но при этом обеспечивают достаточную прочность и гибкость.

-

Доступность : материал должен быть легко доступен во избежание задержек производства. Доступность на местном уровне также снижает стоимость доставки и время выполнения заказа.

Экологические соображения

В процессе выбора все чаще учитывается воздействие материалов на окружающую среду.

-

Возможность вторичной переработки . Выбор материалов, пригодных для вторичной переработки, может сократить количество отходов и соответствовать целям устойчивого развития. Такие материалы, как переработанный ПЭТ (полиэтилентерефталат), предлагают экологически чистые варианты без ущерба для качества.

-

Биоразлагаемость : в некоторых случаях биоразлагаемые материалы выбираются для применений, где воздействие на окружающую среду является критическим.

В заключение следует отметить, что выбор материала для ребер жесткости — это многогранное решение, которое влияет не только на производительность и качество литьевых изделий, но также на эффективность производства и экологическую устойчивость. Понимая эти факторы, производители могут сделать осознанный выбор, который приведет к получению превосходных результатов.

Поликарбонат идеально подходит для армирования ребер.Истинный

Поликарбонат обеспечивает высокую прочность и жесткость, подходит для ребер.

ABS имеет высокую усадку при литье под давлением.ЛОЖЬ

ABS обеспечивает хороший баланс прочности и низкой усадки.

Как параметры литья под давлением могут повлиять на качество ребер?

Параметры литья под давлением играют решающую роль в определении качества ребер в формованных изделиях, влияя на их прочность и целостность.

Оптимизация параметров литья под давлением, таких как давление, скорость и температура, имеет решающее значение для получения высококачественных ребер. Эти параметры обеспечивают равномерную подачу материала и минимизируют такие дефекты, как коробление и усадка, тем самым улучшая структурные характеристики ребер.

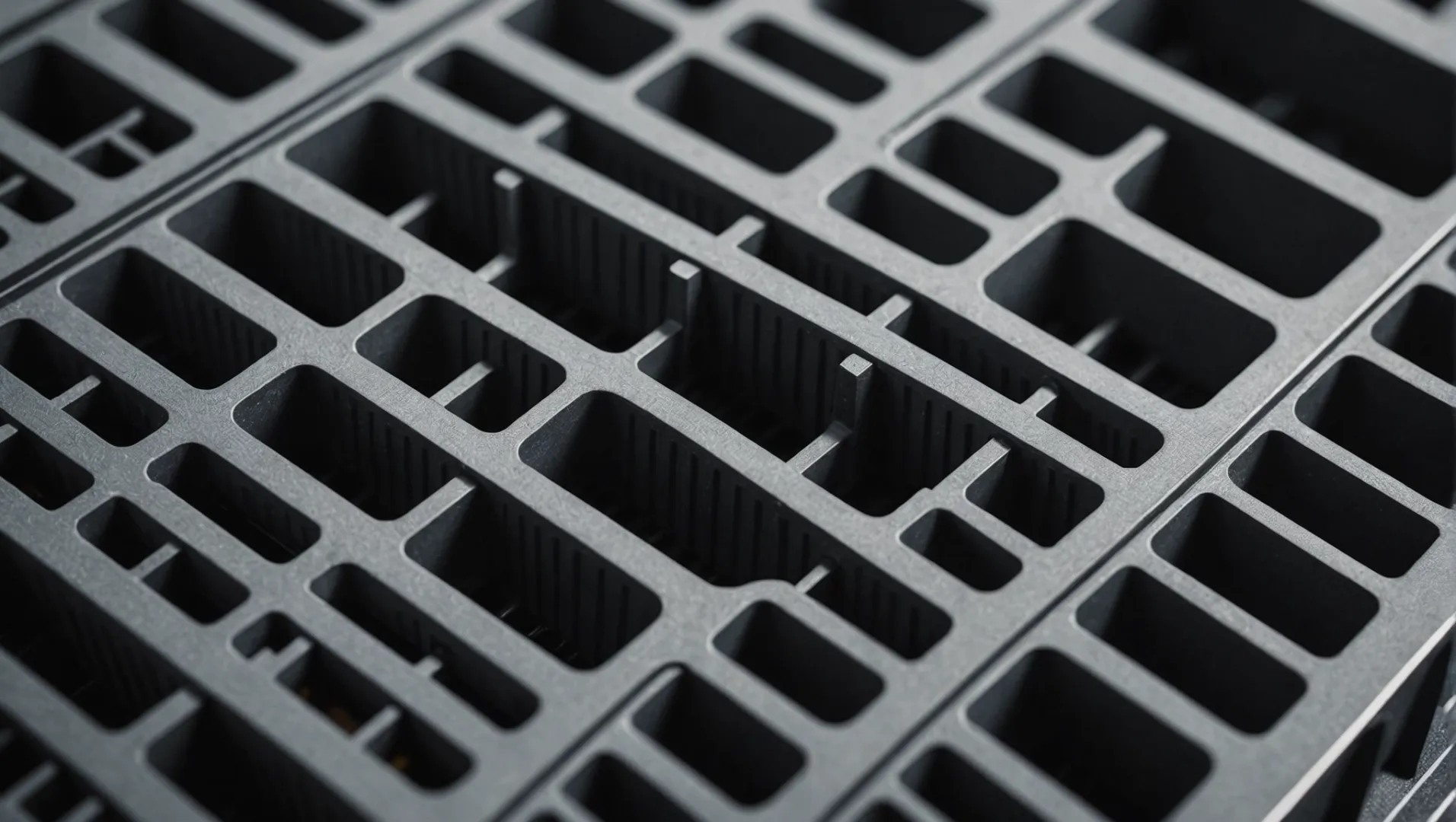

Роль давления и скорости впрыска

Давление и скорость впрыска являются критическими параметрами, которые напрямую влияют на конечное качество ребра. Высокое давление впрыска гарантирует, что расплавленный материал полностью заполнит ребра сложной формы, снижая риск неполного заполнения или образования пустот.

Однако чрезмерное давление может привести к вспышке или повышенному напряжению внутри ребер, что может привести к деформации. Аналогично, регулировка скорости впрыска 4 позволяет лучше контролировать поток материала, что особенно важно для ребер сложной геометрии.

Вопросы температуры пресс-формы

Температура формы существенно влияет на скорость охлаждения и, как следствие, на стабильность размеров ребер. Более высокая температура формы может улучшить качество поверхности и снизить внутренние напряжения, обеспечивая более плавный процесс охлаждения.

С другой стороны, если температура формы слишком высока, это может продлить время цикла и увеличить производственные затраты. Таким образом, балансировка температуры формы имеет важное значение для оптимизации качества ребер при сохранении эффективности.

Оптимизация времени охлаждения

Фаза охлаждения имеет решающее значение, поскольку она укрепляет форму и размеры ребер. Недостаточное время охлаждения может привести к таким дефектам, как коробление или остаточное напряжение, а чрезмерное охлаждение может привести к увеличению времени цикла и затрат.

Использование инструментов моделирования для определения оптимального времени охлаждения может помочь сохранить целостность и однородность ребер в разных партиях.

Поток материала и конструкция ребер

Конструкция самого ребра влияет на то, как материал течет во время инъекции. Обеспечение достаточной толщины ребер и их расположения может помочь добиться равномерного заполнения без дефектов.

Например, толщина ребер, превышающая 50% толщины стенки изделия, может привести к появлению следов усадки. Напротив, хорошо откалиброванная конструкция ребер может способствовать более плавному потоку материала, снижению концентрации напряжений и повышению общего качества детали. Использование скругленного перехода между ребрами и стенками 5 также помогает более равномерно распределить напряжение во время извлечения из формы.

Понимая эти параметры и их взаимодействие с конструкцией ребер, производители могут значительно повысить качество своих компонентов, отлитых под давлением.

Высокое давление впрыска уменьшает пустоты в ребрах.Истинный

Высокое давление обеспечивает тщательное заполнение расплавленным материалом ребер сложной формы.

Чрезмерная температура формы сокращает время цикла.ЛОЖЬ

Высокая температура пресс-формы увеличивает время цикла, увеличивая производственные затраты.

Заключение

Овладев дизайном ребер, я могу гарантировать, что мои изделия, отлитые под давлением, не только прочные, но также надежные и эффективные.

-

Найдите материалы, позволяющие сделать ребра тоньше без ущерба для прочности. Основные характеристики: Высокая жесткость • Устойчивость к царапинам • Хорошее соотношение прочности к весу • Высокая свариваемость; Применение: ABS широко используется в производстве… ↩

-

Узнайте, как расположение ребер влияет на эффективность литья под давлением и качество продукции. Ребра представляют собой тонкие, похожие на стенки конструкции, которые добавляют поддержку и жесткость отлитым под давлением деталям. Они тоньше основных стен и используются для поддержки этих… ↩

-

Узнайте, какие материалы эффективно повышают прочность и жесткость. В этой статье будут обсуждаться лучшие практики проектирования одного типа критически важных элементов: ребер, отлитых под давлением. ↩

-

Узнайте, как регулировка скорости оптимизирует поток материала и уменьшает количество дефектов. Несмотря на то, что высокоскоростное впрыскивание сводит к минимуму разницу температур расплава внутри полости формы, сокращает цикл формования, улучшает… ↩

-

Узнайте, как переходы скруглений помогают равномерно распределить напряжение. Эстетика: скругления могут улучшить внешний вид детали. Плавные, закругленные переходы часто приятны визуально и обеспечивают более безопасную тактильную поверхность. Размер … ↩