Инъекционное формование является универсальным производственным процессом, но когда речь идет о производстве деталей, которые должны выдерживать сильную тепло, ставки выше. Высокотемпературные пластики, такие как Peek, PEI и PPS, необходимы в таких отраслях, как аэрокосмическая, автомобильная и электроника, где детали подвергаются температурам, превышающим 150 ° C. Тем не менее, проектирование для этих материалов требует внимательного внимания к свойствам материала 1 , дизайна плесени 2 и параметров процесса.

Инъекционные литья высокотемпературные детали требуют точного выбора материала, надежной конструкции плесени и тщательного управления процессами, чтобы обеспечить долговечность и производительность в экстремальных условиях.

Понимание нюансов этого процесса имеет решающее значение для инженеров и дизайнеров, стремящихся создать надежные, высокопроизводительные компоненты. Это руководство проведет вас через основные соображения, от выбора материала до оптимизации обработки, гарантируя, что ваши высокотемпературные детали удовлетворяют требованиям их приложений.

Высокотемпературные пластики необходимы для деталей, подвергшихся воздействию экстремального тепла.Истинный

Материалы, такие как Peek и PEI, сохраняют свои механические свойства при температуре выше 150 ° C, что делает их идеальными для требовательных сред.

Инъекционное формование является единственным жизнеспособным методом для производства высокотемпературных пластиковых деталей.ЛОЖЬ

В то время как литье под давлением очень эффективно, альтернативы, такие как обработка с ЧПУ или 3D-печать, могут использоваться для прототипирования или производства с низким объемом.

- 1. Что такое высокотемпературные пластмассы и почему они важны?

- 2. Каковы ключевые этапы в процессе литья подпрыска для высокотемпературных деталей?

- 3. Каковы критические соображения дизайна для высокотемпературного литья инъекции?

- 4. Как вы выбираете между инъекционным литьем и другими методами производства?

- 5. Каковы распространенные проблемы в литья под инъекционным формованием высокотемпературных деталей?

- 6. Заключение

Что такое высокотемпературные пластмассы и почему они важны?

Высокотемпературные пластики разработаны для поддержания своей структурной целостности и производительности в средах, где стандартные пластики потерпят неудачу. Эти материалы имеют решающее значение для применения, требующих термостойкости, химической стабильности и механической прочности.

Высокотемпературные пластики, такие как Peek, PEI и PPS, имеют жизненно важное значение для деталей в аэрокосмической, автомобильной и электронике из-за их способности выдерживать температуры выше 150 ° C, предлагая превосходные механические и химические свойства.

| Материал | Максимальная температура обслуживания | Ключевые свойства | Общие приложения |

|---|---|---|---|

| PEEK | 260°С | Высокая прочность, химическая стойкость | Аэрокосмические детали двигателя, медицинские имплантаты |

| Пей | 170 ° C. | Огнестойкая, электрическая изоляция | Электроника, автомобильные интерьеры |

| ППС | 220°С | Отставка размерных, низкая поглощение влаги | Автомобильные датчики, электрические разъемы |

Полиэфирэфиркетон (PEEK)

Peek-это выдающийся материал для высокотемпературных приложений. С точкой плавления 343 ° C он может работать непрерывно при 260 ° C, сохраняя при этом превосходную механическую прочность и химическую стойкость. Его низкая воспламеняемость и высокая устойчивость к износу делают его идеальным для аэрокосмического и медицинского применения. Тем не менее, Peek требует точной обработки из -за высокой температуры плавления и чувствительности к скоростям охлаждения.

Полиэфиримид (PEI)

PEI, часто известный под названием Trade ultem, предлагает баланс теплостойкости, задержки пламени и электрической изоляции. При непрерывной температуре обслуживания 170 ° C он обычно используется в электронике и автомобильных интерьерах. PEI легче обрабатывать, чем PEEK, но все еще требует тщательного контроля температуры, чтобы избежать дефектов.

Полифениленсульфид (PPS)

PPS ценится за его размерную стабильность и устойчивость к химическим веществам и влаге. Он может выдерживать температуру до 220 ° C, что делает его подходящим для автомобильных и электрических применений. PPS подвержен вспышению во время литья, поэтому необходимо точный контроль давления впрыска и конструкции плесени.

Peek-самый универсальный высокотемпературный пластик.Истинный

Комбинация теплостойчивости, прочности и химической стабильности Пика делает его подходящим для широкого спектра требовательных применений.

Высокотемпературные пластики всегда дороже, чем стандартные пластмассы.ЛОЖЬ

Несмотря на то, что они часто более дороже, стоимость оправдывается их превосходной эффективностью в экстремальных условиях, а выбор материала зависит от конкретных потребностей применения.

Каковы ключевые этапы в процессе литья подпрыска для высокотемпературных деталей?

Высокотемпературные детали под давлением включают в себя серию тщательно контролируемых этапов для обеспечения сохранения свойств материала, а часть соответствует спецификациям проектирования.

Процесс литья под давлением для высокотемпературных деталей включает в себя выбор материала 3 , конструкцию плесени, установку машины, инъекцию, охлаждение и выброс, каждый из которых требует точного контроля для решения уникальных проблем высокотемпературных пластмасс.

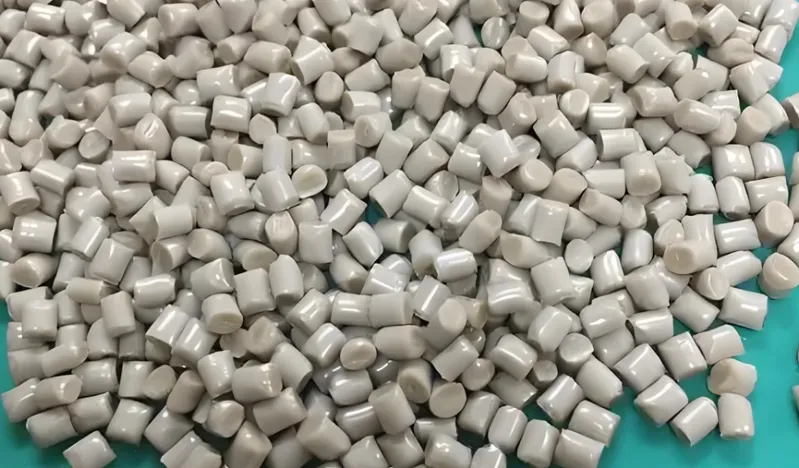

Выбор материала

Выбор правильного материала является основой успешного высокотемпературного литья впрыскивания 4 . Такие факторы, как рабочая температура, химическое воздействие и механическое напряжение, должны направлять процесс выбора. Например, Peek идеально подходит для сильной жары, в то время как PEI предлагает лучшую электрическую изоляцию.

Дизайн пресс-формы

Формы для высокотемпературных пластмасс должны выдерживать повышенные температуры и давления. Материалы, такие как H-13 Steel, обычно используются для их долговечности. Кроме того, плесень должна включать такие особенности, как однородная толщина стенки и адекватные рафы, чтобы предотвратить деформацию и обеспечить легкий выброс.

Настройка машины

Машины для формования впрыска должны быть настроены для обработки высоких температур обработки, необходимых для таких материалов, как Peek (до 400 ° C). Температура ствола и сопла, а также температура плесени требует точной калибровки, чтобы избежать разложения материала или неполного заполнения.

Инъекция

Во время инъекции расплавленный пластик вынужден в полость пресс -формы. Для высокотемпературных пластиков контроль скорости и давления впрыска имеет решающее значение для предотвращения дефектов, таких как вспышка или пустоты. Более медленные скорости впрыска часто необходимы для управления вязкостью материала.

Охлаждение

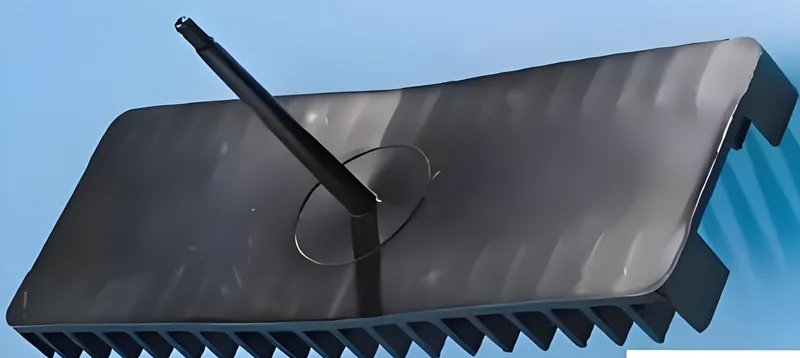

Охлаждение должно быть тщательно управлять, чтобы предотвратить деформацию или внутренние стрессы. Высокотемпературные пластики часто имеют плохую теплопроводность, поэтому для обеспечения даже тепловой рассеивания используются каналы охлаждения или тепловые контакты. Время охлаждения может быть длиннее, чем для стандартных пластмасс.

выброс

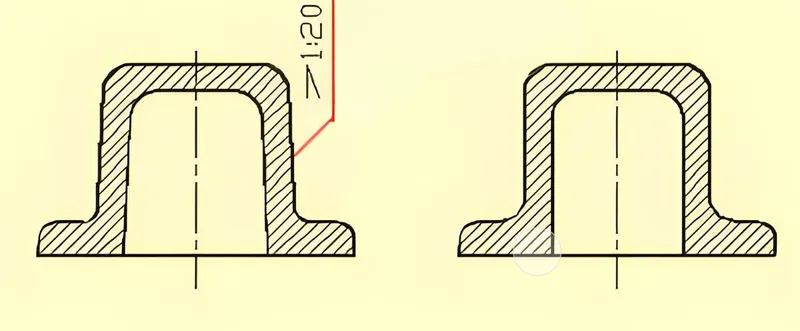

Части должны быть тщательно выброшены, чтобы избежать повреждения. Раскрочные углы не менее 1 ° на дюйм глубины полости рекомендуются для облегчения гладкого выброса, не подчеркивая деталь.

Охлаждение является наиболее важным шагом в литья под давлением высокотемпературных деталей.ЛОЖЬ

В то время как охлаждение важно, выбор материала и конструкция пресс -формы одинаково важны для обеспечения качества и производительности части.

Высокотемпературные пластики требуют более длительного времени охлаждения, чем стандартные пластмассы.Истинный

Из-за плохой теплопроводности, высокотемпературные пластики часто нуждаются в расширенных периодах охлаждения, чтобы правильно затвердеть.

Каковы критические соображения дизайна для высокотемпературного литья инъекции?

Проектирование деталей для высокотемпературного литья впрыска требует внимания к деталям, чтобы избежать общих ловушек, таких как деформация, следы раковины или плохая стабильность.

Ключевые соображения дизайна включают в себя равномерную толщину стенки 5 , рафы, углы 6 , местоположение ворот, вентиляционные и каналы охлаждения 7 , которые необходимы для производства высокотемпературных деталей без дефектов.

Равномерная толщина стенки

Поддержание постоянной толщины стенки (обычно 1,5-2,5 мм) имеет решающее значение для предотвращения деформации и обеспечения даже охлаждения. Изменения толщины могут привести к дифференциальной усадке, вызывая внутренние напряжения или размерные неточности.

Углы уклона

Углы тяги не менее 1 ° на дюйм глубины полости необходимы для облегчения выброса части. Для высокотемпературных пластмасс, которые могут быть более хрупкими, надлежащие углы тяги снижают риск повреждения частичности во время удаления.

Расположение ворот

Ворота должны быть размещены в областях, где оптимизируется поток, а напряжение сводится к минимуму. Для высокотемпературных деталей ворота часто расположены в более толстых секциях, чтобы обеспечить полное заполнение до охлаждения материала.

Вентиляция

Адекватное вентиляционное отверстие важно, чтобы позволить захваченным газам сбежать, предотвращая дефекты, такие как ожоги или пустоты. Вентиляционные отверстия должны быть стратегически размещены вдоль линии расставания или в областях, подверженных накоплению газа.

Каналы охлаждения

Эффективное охлаждение имеет решающее значение для высокотемпературных пластмасс. Каналы охлаждения должны быть спроектированы, чтобы обеспечить равномерное рассеяние тепла, часто требующего конформного охлаждения или термических контактов для сложных геометрий.

| Особенность дизайна | Рекомендация | Цель |

|---|---|---|

| Толщина стены | 1,5-2,5 мм, униформа | Предотвращает деформацию, обеспечивает даже охлаждение |

| Углы уклона | ≥1 ° на дюйм глубины | Облегчает выброс |

| Расположение ворот | Более толстые секции, вдали от критических областей | Оптимизирует поток, уменьшает напряжение |

| Вентиляция | Вдоль линии расставания, глубина 0,02-0,05 мм | Позволяет сбежать |

| Каналы охлаждения | Равноудачный или конформный | Обеспечивает равномерное охлаждение |

Городская толщина стенки является наиболее важным конструктивным соображением.Истинный

Это напрямую влияет на скорость охлаждения и целостность частично, что делает его фундаментальным аспектом дизайна.

Углы черновиков ненужны для высокотемпературных пластиков.ЛОЖЬ

Углы проекта необходимы для всех деталей, содержащих инъекцию, чтобы обеспечить плавное выброс и предотвратить повреждение.

Как вы выбираете между инъекционным литьем и другими методами производства?

Выбор правильного производственного процесса зависит от таких факторов, как объем производства, сложность частичности и требования к материалам. Инъекционное формование 8 часто является лучшим выбором для больших объемов, сложных деталей, но существуют альтернативы для разных сценариев.

Инъекционное формование идеально подходит для производства больших объемов сложных высокотемпературных деталей, в то время как обработка ЧПУ 9 или 3D-печать может быть лучше для прототипирования или прогонов с низким объемом.

Объем производства

Для крупных производственных прогонов, литье инъекционного литья экономически эффективно из-за его высокой повторяемости и низких затрат на час. Тем не менее, первоначальные инвестиции в инструменты высоки, что делает его менее подходящим для небольших партий.

Часть сложности

Инъекционное формование превосходит при создании сложной геометрии с жесткими допусками. Для более простых частей обработка ЧПУ может быть более экономичной, особенно для низких объемов.

Совместимость материалов

Не все методы производства могут обрабатывать высокотемпературные пластмассы. Инъекционное формование хорошо подходит для таких материалов, как Peek и PEI, в то время как 3D-печать 10 вариантов ограничены и часто не имеют необходимой термостойкости.

| Фактор | Литье под давлением | обработка с ЧПУ | 3D-печать |

|---|---|---|---|

| Объем | Высокий | Низкий | Низкий |

| Сложность | Высокий | Середина | Высокий |

| Варианты материалов | Широкий ассортимент | Ограниченный | Очень ограничен |

| Стоимость оснастки | Высокий | Низкий | Никто |

| Стоимость за участие | Низкий (большой объем) | Высокий | Высокий |

Инъекционное формование всегда является лучшим выбором для высокотемпературных деталей.ЛОЖЬ

Несмотря на эффективность для многих приложений, другие методы, такие как обработка ЧПУ, могут быть более рентабельными для прототипирования или небольших производственных прогонов.

3D-печать не подходит для высокотемпературных пластиков.ЛОЖЬ

Некоторые технологии 3D-печати могут обрабатывать высокотемпературные материалы, но они могут не соответствовать характеристикам деталей, связанных с инъекцией.

Каковы распространенные проблемы в литья под инъекционным формованием высокотемпературных деталей?

Инъекционная литья высокотемпературная пластика представляет уникальные проблемы, которые требуют тщательного управления, чтобы избежать дефектов и обеспечить качество части.

Общие проблемы включают деградацию материала 11 , деформацию 12 , Flash и плохая стабильность 13 , которые могут быть смягчены с помощью надлежащего контроля проектирования и процесса.

Деградация материала

Высокие температуры обработки могут вызвать тепловую деградацию, если не управлять должным образом. Это может привести к обесцвечиванию, уменьшению механических свойств или даже отказа от части. Использование правильной температуры ствола и сопла имеет важное значение.

Деформация

Из-за высоких показателей усадки некоторых высокотемпературных пластмасс, деформация является распространенной проблемой. Обеспечение равномерной толщины стенки и оптимизации охлаждения могут помочь минимизировать эту проблему.

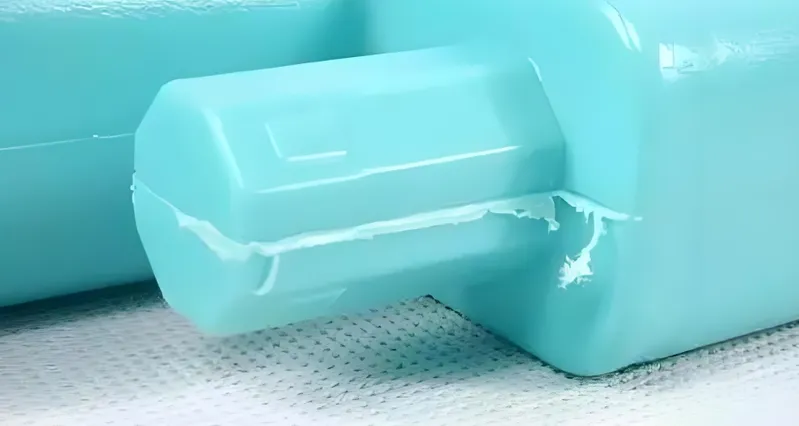

Вспышка

Материалы, такие как PPS, склонны к вспышке, где избыточный материал избегает полости формы. Точный контроль давления впрыска и силы зажима плесени необходим для предотвращения этого.

Стабильность размеров

Высокотемпературные пластики могут демонстрировать значительную усадку, влияя на точность размеров. Учет усадки в конструкции пресс -формы и использование материалов с низкой скоростью усадки, таких как PPS, может помочь поддерживать допуски.

Деформация неизбежно при высокотемпературном литье инъекций.ЛОЖЬ

При правильном проектировании и управлении процессами деформация может быть сведена к минимуму или исключению.

Flash чаще встречается в высокотемпературных пластмассах, чем в стандартных пластмассах.Истинный

Материалы, такие как PPS, имеют более низкую вязкость при высоких температурах, увеличивая риск вспышки, если не управляется должным образом.

Заключение

Высокотемпературные детали под давлением являются сложным, но полезным процессом, когда это сделано правильно. Сосредоточив внимание на выборе материала, проектировании плесени и оптимизации процессов, производители могут производить детали, которые преуспевают в наиболее требовательных средах. Независимо от того, работаете ли вы в аэрокосмической, автомобильной или электронике, понимание этих ключевых соображений поможет вам добиться успеха в вашем следующем проекте.

-

Этот ресурс даст представление о том, как свойства материала влияют на производительность и долговечность формованных частей. ↩

-

Узнайте о эффективных стратегиях проектирования плесени, которые повышают производительность высокотемпературных компонентов в различных отраслях. ↩

-

Эта ссылка даст представление о выборе правильных материалов для литья под давлением, решающему для достижения желаемой производительности и долговечности. ↩

-

Исследуйте этот ресурс, чтобы понять лучшие практики и методы успешного высокотемпературного литья, обеспечивая качество и эффективность. ↩

-

Понимание единой толщины стенки имеет жизненно важное значение для предотвращения деформации и обеспечения даже охлаждения в высокотемпературной литье в подпредьем. ↩

-

Изучение роли углах привода может помочь вам оптимизировать выброс части и уменьшить ущерб во время процесса литья. ↩

-

Изучение конструкции охлаждающего канала имеет важное значение для достижения равномерного рассеяния тепла и предотвращения дефектов в литых частях. ↩

-

Исследуйте преимущества литья под давлением для производства больших объемов и сложных деталей, и посмотрите, является ли это правильным выбором для ваших потребностей. ↩

-

Узнайте о преимуществах и ограничениях с ЧПУ обработки по сравнению с литье инъекционного литья, особенно для производства с низким объемом. ↩

-

Откройте для себя проблемы использования 3D-печати для высокотемпературных приложений и изучить альтернативные методы производства. ↩

-

Понимание деградации материала имеет решающее значение для поддержания качества части и предотвращения сбоев в высокотемпературных приложениях. ↩

-

Изучение решений для деформации может повысить качество и производительность формованных деталей, обеспечивая лучшие конечные продукты. ↩

-

Улучшение стабильности размеров является ключом к достижению точных допусков и повышению функциональности формованных компонентов. ↩