Литье пластикового инъекции является жизненно важным производственным процессом, который производит точные, сложные пластиковые детали в больших объемах. Критическим аспектом этого процесса является определение способности инъекционной формованной машины, чтобы обеспечить эффективную и экономичную потребности в производстве. Мощность машины в первую очередь определяется весом выстрела 1 - максимальным количеством пластика, которое он может вводить за цикл, и его зажимной силой 2 - силой, необходимой для того, чтобы держать плесень закрытой во время инъекции. Эти факторы в сочетании с свойствами материала и конструкцией деталей направляют процесс выбора.

Чтобы определить емкость, вычислите вес выстрела на основе объема части и плотности материала, нацеливаясь на 20–80% емкости машины для общих смол, и обеспечить, чтобы сила зажима (2–5 тонн на квадратный дюйм площади деталей плюс 10% запас безопасности) соответствует производственным требованиям.

В этой статье рассматриваются ключевые факторы, приложения, технические детали и практические инструменты для определения мощности машины 3 , помогая вам принимать обоснованные решения для ваших производственных потребностей.

Вес выстрела является единственным детерминантом машины.ЛОЖЬ

В то время как вес выстрела является ключевым фактором, сила зажима и свойства материала также играют значительную роль в определении мощности.

Правильный выбор мощности повышает эффективность производства.Истинный

Соответствие мощности машины с требованиями части уменьшает отходы и время простоя, оптимизируя выход.

- 1. Каковы ключевые факторы при определении емкости формовой машины впрыска?

- 2. Каковы типичные применения машин для литья под давлением?

- 3. Как литья инъекции сравнивается с другими методами производства?

- 4. Каковы шаги в процессе литья инъекции?

- 5. Какие практические инструменты помогают определить емкость машины?

- 6. Какие технологии связаны с литьем инъекции?

- 7. Заключение

Каковы ключевые факторы при определении емкости формовой машины впрыска?

Определение правильной емкости машины включает в себя оценку нескольких критических параметров, которые обеспечивают эффективное создание деталей.

Ключевыми факторами являются вес 4 , зажимные силы 5 и свойства материала 6 , которые в совокупности диктуют пригодность машины для определенных деталей и производственных целей.

| Фактор | Описание | Примечания |

|---|---|---|

| Вес выстрела | Количество пластика, инъецированного за цикл, в идеале 20–80% емкости машины. | Зависит от материала и размера части. |

| Зажимная сила | Сила удерживать плесень закрытой, как правило, 2–5 тонн/в² спроектированной области. | Требуется 10% буфер безопасности. |

| Свойства материала | Влияние потока, усадки и потребностей давления, влияющие на выбор мощности. | Варьируется в зависимости от типа смолы. |

Вес выстрела

Вес выстрела относится к максимальному пластиковому объему (в граммах или унциях), машина может вводить за цикл. Для общего назначения смол, таких как полиэтилен (PE) или полипропилен (PP), вес выстрела в детали должен упасть в пределах 20–80% от способности машины, чтобы обеспечить надлежащее заполнение и избежать перегрузки. Для инженерных смол, таких как Polycarbonate (ПК), рекомендуется более узкий диапазон 30–50% из -за более строгих потребностей в обработке ( Plastics Machinery & Manufacturing ).

Зажимная сила

Сила зажима, измеренная в тоннах, держит плесень закрытой на давление инъецированного пластика. Он рассчитывается путем умножения проецируемой области детали (в квадратных дюймах) на 2–5 тонн на квадратный дюйм, в зависимости от вязкости материала. Например, часть с площадью площадью 50 квадратных дюймов может потребоваться 150 тонн сил зажима, плюс 10% маржи безопасности на общую сумму 165 тонн ( Nicolet Plastics ).

Свойства материала

Характеристики пластика, такие как вязкость, температура плавления и усадка - требования к емкости. Материалы с высокой сумасшедшей, такие как нейлон, требуют более высоких давлений впрыска, в то время как материалы со значительной усадкой, такие как ABS, требуют точного контроля плесени и охлаждения.

Сила зажима зависит только от размера плесени.ЛОЖЬ

На силу зажима влияют площадь части, вязкость материала и давление впрыска, а не только размер плесени.

Выбор материала влияет как на вес, так и на потребности в силе зажима.Истинный

Различные пластмассы требуют корректировки параметров впрыска и зажима для достижения качественных деталей.

Каковы типичные применения машин для литья под давлением?

Машины для литья под давлением поддерживают различные отрасли, каждая из которых имеет различные потребности в мощности, основываясь на размере части, точке и объеме производства.

Общие приложения включают автомобильную, медицинскую, упаковочную и потребительскую товары, где мощность машины влияет на эффективность производства и качество части.

Автомобильная промышленность

Автомобильные детали, такие как бамперы и панели мониторинга, требуют больших машин с силами высокого зажима (часто превышающих 1000 тонн) из -за их размера и структурных требований.

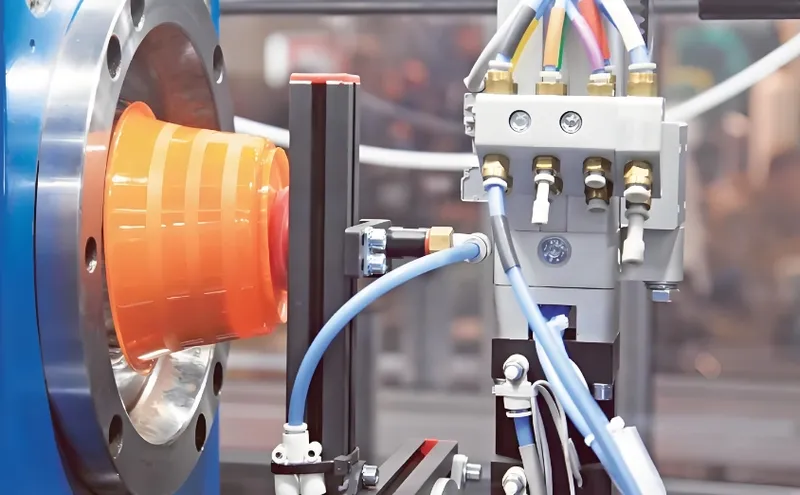

Медицинская промышленность

Медицинские компоненты, такие как шприцы и имплантаты, нуждаются в меньшем весах выстрела, но высокой точностью, часто используя машины с расширенными системами управления для инженерных смол.

Упаковочная промышленность

Упаковочные элементы, такие как Caps и контейнеры, предпочитают высокоскоростные машины с умеренными силами зажима, оптимизированными для быстрого времени цикла и высокой мощности.

Потребительские товары

От игрушек до корпусов электроники, потребительские товары широко варьируются, требуя машин, от небольших точных единиц до более крупных моделей для более объемных предметов.

Инъекционное формование ограничено крупномасштабным производством.ЛОЖЬ

Это экономически эффективно для больших объемов, но также может соответствовать средним прогонам с надлежащим планированием.

Автомобильные детали часто требуют более высоких сил зажима, чем медицинские детали.Истинный

Большие автомобильные компоненты нуждаются в большей силе для поддержания целостности плесени во время инъекции.

Как литья инъекции сравнивается с другими методами производства?

Инъекционное формование имеет уникальные силы и ограничения по сравнению с альтернативами, влияя на его пригодность для конкретных проектов.

Инъекционное формование обеспечивает высокую точность 7 и масштабируемость, но включает в себя более высокие начальные затраты 8 , чем 3D -печать или обработку ЧПУ.

| Метод | Плюсы | Минусы |

|---|---|---|

| Литье под давлением | Высокая точность, быстро для высоких объемов 9 , широкое использование материала | Высокие затраты на плесени, более длительное время срока |

| 3D-печать | Низкая стоимость установки, отлично подходит для прототипов, сложных форм | Медленнее, дорого для больших объемов |

| обработка с ЧПУ | Точный, работает с металлами и пластмассами | Ограничен для внутренних функций, дорого для больших объемов |

| Выдувное формование | Хорошо для полых деталей, более низкие затраты на плесени | Менее точные ограничения формы |

Преимущества

-

Точность : допуски до ± 0,005 дюйма.

-

Скорость : цикл времени до 10 секунд.

-

Универсальность : поддерживает многочисленные пластмассы.

Недостатки

-

Стоимость : плесени могут стоить 2000–5000 долларов или более.

-

Время выполнения : задержки изготовления плесени Начальное производство.

Инъекционное формование всегда дешевле, чем 3D -печать.ЛОЖЬ

Для низких объемов 3D -печать избегает затрат на плесени, что делает его более экономичным.

Инъекционное формование обеспечивает более быстрое производство, чем обработка ЧПУ для больших объемов.Истинный

Его автоматизированные циклы опережают ручные процессы ЧПУ в крупномасштабных пробегах.

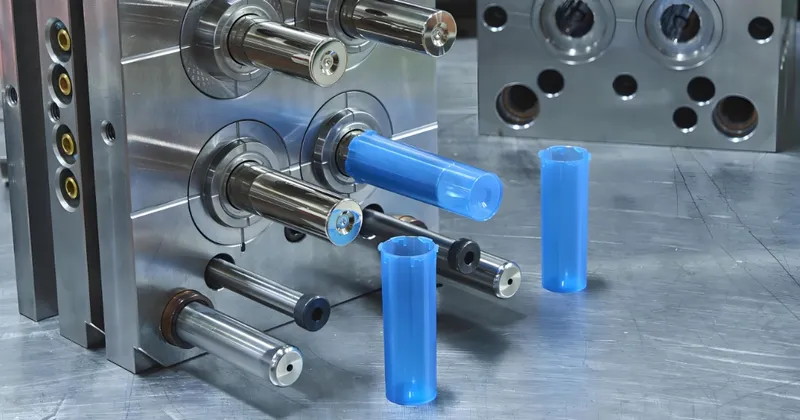

Каковы шаги в процессе литья инъекции?

Процесс литья 10 включает в себя несколько этапов, каждый из которых влияет на пропускную способность машины, необходимую для успешного производства.

Ключевые шаги включают конструкцию плесени, выбор материала, впрыск, охлаждение и выброс, с точным контролем над давлением и температурой.

Дизайн пресс-формы

Формы изготовлены с использованием обработки CAD и ЧПУ, включающих такие функции, как рафы, и ворота для оптимального потока ( Wayken RM ).

Выбор материала

Пластмассы, такие как PP, ABS или ПК, выбираются на основе требований части, влияющих на настройки машины.

Цикл впрыска

-

Плавление : пластик нагревается в стволе (например, 220 ° C для ABS).

-

Инъекция : расплавленный пластик заполняет форму при 100–150 МПа.

-

Охлаждение : часть затвердевает в форме.

-

Выброс : плесень открывается, освобождая часть.

Постобработка

Части проверяются и могут подвергаться обрезке или сборке.

Процесс инъекции не требует вмешательства человека.Истинный

Современные машины автоматизируют цикл, минимизируя труд.

Все материалы используют идентичные настройки впрыска.ЛОЖЬ

Настройки варьируются в зависимости от материала для оптимизации потока и охлаждения.

Какие практические инструменты помогают определить емкость машины?

Практические инструменты оптимизируют процесс выбора емкости, обеспечивая совместимость с частью и производственными потребностями.

Используйте контрольный список 11 и руководство по принятию решений, чтобы эффективно выбрать правильную емкость машины.

Проектный контрольный список

-

Толщина стенки : 0,04–0,15 дюйма для однородности.

-

ПРИНЯТНЫЕ УГОЛЫ : 1–2 градуса для легкого освобождения.

-

Подрезки : минимизировать, чтобы упростить плесени.

Руководство по принятию решений

-

Объем : высокий → литье в инъекции; Низкий → 3D -печать.

-

Сложность : высокая → литья инъекции; Простая → блуждая литья.

-

Материал : Термопластики → Инъекционная литья.

Контрольный список предотвращает ошибки проектирования, влияющие на выбор емкости.Истинный

Это гарантирует, что функции части выровняются с возможностями машины.

Инъекционное формование подходит для всех сценариев производства.ЛОЖЬ

Другие методы могут быть лучше для низких объемов или простых деталей.

Какие технологии связаны с литьем инъекции?

Инъекционное литье подключается к сети связанных процессов, которые улучшают или дополняют его использование.

Связанные технологии включают дизайн плесени, производство материала, сборку и альтернативы, такие как 3D -печать.

Вверх по течению

-

Производство материала : пошива смол для литья.

-

Создание формы : точное создание плесени.

Вниз по течению

-

Сборка : соединение формованных деталей.

-

Контроль качества : обеспечение стандартов деталей.

Альтернативы

-

3D -печать : для прототипов.

-

Обработка с ЧПУ : для точности непластика.

Конструкция плесени необходима для успеха литья под давлением.Истинный

Точные формы обеспечивают качество части и эффективность процесса.

Заключение

Определение способности пластиковой формовочной машины для инъекции включает в себя сбалансирование веса выстрела, зажимной силы и свойства материала в соответствии с потребностями в производстве. От автомобиля до медицинских применений, выбор правильной мощности повышает эффективность и качество. Используя предоставленные инструменты и идеи, производители могут оптимизировать свои процессы литья под давлением для превосходных результатов.

-

Понимание веса выстрела имеет решающее значение для оптимизации эффективности производства и обеспечения качества производства пластиковых деталей. ↩

-

Изучение силы зажима помогает в выборе правильной машины и достижению оптимальных результатов в процессе литья инъекции. ↩

-

Изучение мощности машины необходимо для эффективного максимизации эффективности производства и эффективного удовлетворения требований производства. ↩

-

Понимание веса выстрела имеет решающее значение для оптимизации мощности машины и обеспечения качества производства. Исследуйте эту ссылку для получения подробной информации. ↩

-

Точное расчет силы зажима имеет важное значение для успешного литья. Этот ресурс предоставляет ценные формулы и примеры. ↩

-

Свойства материала значительно влияют на эффективность производства и качество. Узнайте больше об их влиянии в этой информативной статье. ↩

-

Понимание преимуществ высокой точности может помочь вам оценить, почему литье инъекции является предпочтительным для многих применений. ↩

-

Изучение причин более высоких начальных затрат может дать представление о долгосрочной стоимости литья под давлением. ↩

-

Изучение скорости литья под давлением может помочь вам понять его эффективность в массовом производстве. ↩

-

Исследуйте эту связь, чтобы понять подробные этапы литья под давлением и как они влияют на эффективность производства. ↩

-

Откройте для себя необходимые элементы контрольного списка дизайна, которые могут улучшить ваши проекты литья. ↩