Достижение жестких допусков при литье под давлением 1 имеет решающее значение для производства высококачественных, прецизионных деталей, соответствующих строгим отраслевым стандартам, например, в медицинской, автомобильной и аэрокосмической отраслях.

Литье под давлением с жесткими допусками предполагает оптимизацию конструкции, материалов, оснастки и процессов для производства точных деталей с точностью до ±0,002 дюйма, что крайне важно для отраслей промышленности, требующих точной подгонки и функциональности.

В этом руководстве рассматриваются методы и соображения, необходимые для достижения жестких допусков³ , и предлагается подробный ресурс для производителей и инженеров, стремящихся к точности.

Жесткие допуски при литье под давлением достижимы с помощью стандартных технологических процессов.ЛОЖЬ

Для достижения жестких допусков требуются передовые технологии, высокоточный инструмент и строгий контроль, выходящий за рамки стандартных процессов.

Выбор материала оказывает существенное влияние на достижение жестких допусков.Истинный

Аморфные материалы, такие как АБС-пластик и поликарбонат, обладают меньшей усадкой, что делает их идеальными для высокоточной обработки по сравнению с кристаллическими материалами.

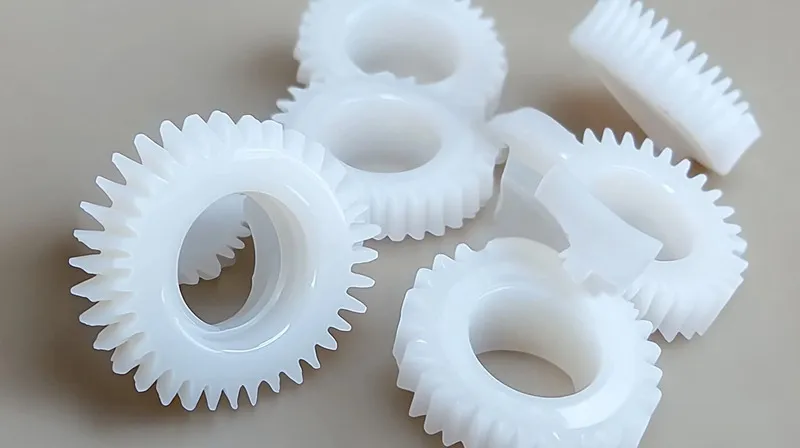

Что означает достижение жестких допусков в литье под давлением?

Жесткие допуски означают возможность производства деталей с минимальными отклонениями в размерах, что обеспечивает стабильность и функциональность при крупносерийном производстве.

Жесткие допуски при литье под давлением означают поддержание точности размеров в пределах ±0,002 дюйма (±0,05 мм), что крайне важно для деталей, требующих точной посадки, таких как медицинские приборы и автомобильные компоненты.

Определения и классификации

-

Литье под давлением : процесс, при котором расплавленный пластик впрыскивается в пресс-форму под высоким давлением для изготовления деталей с высокой точностью.

-

Жесткие допуски : отклонения обычно составляют ±0,002 дюйма, что гарантирует точное соответствие техническим требованиям.

-

Усадка : уменьшение размеров детали при охлаждении пластика, которое необходимо прогнозировать и контролировать.

-

Деформация : Искажение, вызванное неравномерным охлаждением или усадкой, влияющее на точность.

| Аспект | Описание |

|---|---|

| Точность инструмента | Высокоточные пресс-формы (например, изготовленные на станках с ЧПУ) |

| Управление технологическими процессами | Постоянное давление, температура и время |

| Тип материала | Аморфные (например, АБС-пластик) против кристаллических (например, полипропилена) |

Как применяются жесткие допуски в литье под давлением?

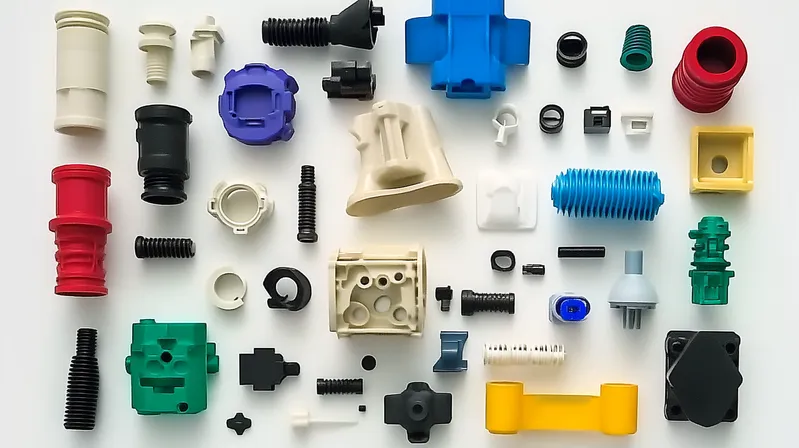

Жесткие допуски применяются во всех отраслях промышленности, где точность не подлежит обсуждению, обеспечивая баланс между производительностью и эффективностью производства.

литье под давлением медицинских изделий⁴ , автомобильных деталей и компонентов аэрокосмической отрасли применяются жесткие допуски

Сценарии применения

-

Медицинские изделия : Шприцы и имплантаты должны иметь допуски ±0,025 мм для обеспечения .

-

Автомобильная промышленность : Для обеспечения надежности сборки разъемы и датчики требуют высокой точности.

-

Аэрокосмическая отрасль : Для экстремальных условий эксплуатации компоненты должны иметь точные размеры.

Сравнение преимуществ и недостатков

| Метод | Плюсы | Минусы |

|---|---|---|

| Литье под давлением | Большой объем, сложные формы | Высокие затраты на оснастку |

| обработка с ЧПУ | Более жесткие допуски (±0,0005 дюйма) | Более медленный, дорогостоящий при больших объемах производства |

| 3D-печать | Гибкое прототипирование | Более свободные допуски (±0,005 дюйма) |

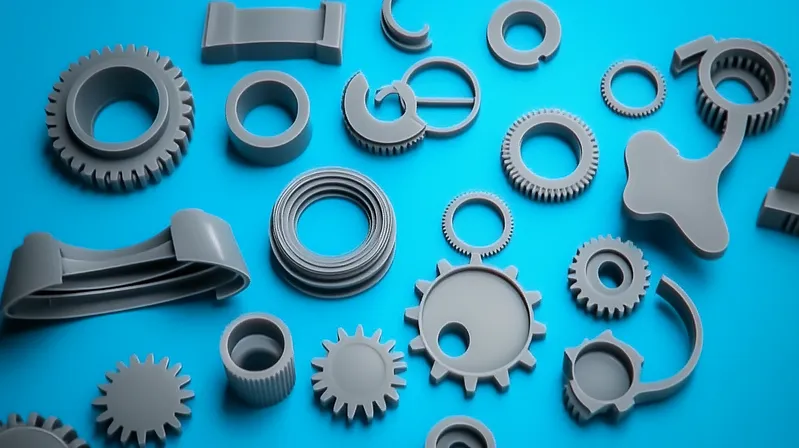

Каковы ключевые шаги для достижения жестких допусков?

Достижение жестких допусков требует систематического подхода от проектирования до контроля качества, обеспечивающего точность на каждом этапе.

Процесс достижения жестких допусков включает в себя оптимизацию конструкции, выбор материалов, изготовление прецизионных пресс-форм, контроль параметров литья под давлением и проверку качества.

Пошаговый процесс

-

Оптимизация дизайна:

- Используйте принципы проектирования с учетом технологичности производства (DFM) в Protolabs .

- Обеспечьте равномерную толщину стенок (11-3,5 мм для АБС-пластика).

- Добавьте 1-2 градуса тяги для обеспечения отвода воздуха.

-

Выбор материала:

- Для уменьшения усадки предпочтительнее использовать аморфные материалы

- Учитывайте тепловое расширение в изменяющихся условиях.

-

Дизайн пресс-формы:

- Применяется высокоточная обработка на станках с ЧПУ (±0,0508 мм).

- Интегрируйте охлаждающие каналы для равномерного охлаждения.

-

Управление технологическими процессами:

- Поддерживайте постоянное давление и температуру .

- Используйте научное моделирование для оптимизации Xometry .

-

Контроль качества:

- Для проверки качества используйте координатно-измерительные машины и применяйте статистический контроль процессов для обеспечения стабильности результатов.

| Материал | Коммерческий допуск5 | Высокая точность6 | Коэффициент усадки7 |

|---|---|---|---|

| АБС | 0,050–0,100 мм | 0,030–0,080 мм | 0,003 дюйма/дюйм. |

| ПК | 0,050–0,100 мм | 0,030–0,080 мм | 0.5–0.7% |

| ПП | 0,075–0,150 мм | 0,050–0,100 мм | 0,018 дюйма/дюйм. |

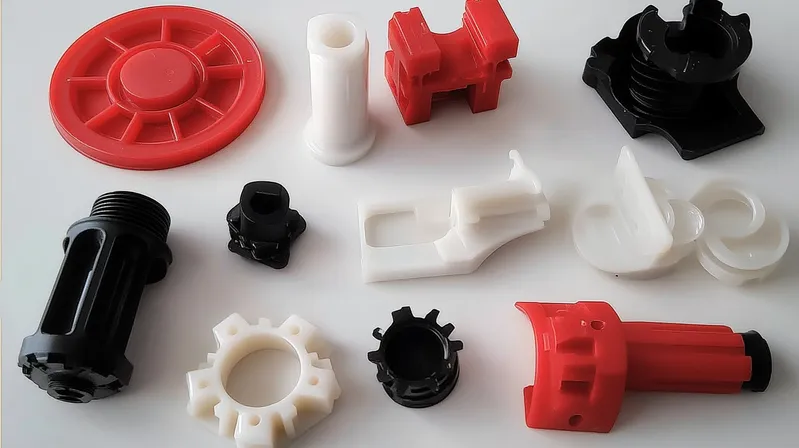

Какие факторы влияют на жесткие допуски?

Успех в достижении жестких допусков зависит от нескольких факторов, от свойств материала до точности оборудования.

Ключевые факторы, влияющие на жесткие допуски, включают свойства материала⁸ , качество пресс- формы⁹ , параметры процесса и методы контроля.

Критические факторы

-

Усадка материала : Аморфные материалы усаживаются менее равномерно.

-

Точность пресс-форм : Высококачественная оснастка снижает вариативность.

-

Контроль температуры : влияет на усадку и деформацию.

-

Стабильность давления : Обеспечивает равномерное наполнение и упаковку.

Как обеспечить жесткие допуски на практике?

Практические инструменты и контрольные списки помогают преобразовать теорию в конкретные шаги для достижения стабильных результатов.

Обеспечение жестких допусков включает в себя использование контрольных списков проектирования, мониторинг производственных процессов и передовых инструментов контроля качества.

Проектный контрольный список

- Равномерная толщина стенки (например, 1,1-3,5 мм).

- На вертикальных поверхностях сквозняк составляет 1-2 градуса.

- Радиусы вместо острых углов.

- Указывайте допуски только для критически важных элементов.

Советы по процессу

- Проведение анализа потока расплава при изготовлении сложных деталей.

- Используйте датчики реального времени для мониторинга параметров.

Заключение

Достижение жестких допусков при литье под давлением требует комплексного подхода, включающего оптимизированную конструкцию¹⁰ , точную оснастку, подходящие материалы и контролируемые процессы¹¹ . , как медицина, автомобилестроение и аэрокосмическая промышленность, поставляя надежные и высококачественные детали.

-

Изучите основы литья под давлением, включая его процессы и области применения, чтобы углубить свое понимание этой важнейшей производственной технологии. ↩

-

Узнайте о стратегиях и технологиях, обеспечивающих производство высокоточных деталей, жизненно важных для таких отраслей, как медицина и аэрокосмическая промышленность. ↩

-

Перейдите по этой ссылке, чтобы ознакомиться с передовыми методами и технологиями достижения жестких допусков при литье под давлением, что крайне важно для высококачественного производства. ↩

-

Изучите роль литья под давлением в создании безопасных и эффективных медицинских изделий, подчеркнув его точность и эффективность. ↩

-

Понимание коммерческих допусков имеет решающее значение для обеспечения качества продукции и соответствия нормативным требованиям в производственных процессах. ↩

-

Изучение высокоточных допусков помогает достичь точности в машиностроении, что крайне важно для производства высококачественной продукции. ↩

-

Изучение коэффициента усадки имеет важное значение для прогнозирования поведения материала в процессе производства и эксплуатации, что влияет на общую конструкцию. ↩

-

Изучение этой темы может помочь в выборе подходящих материалов для ваших проектов. ↩

-

Изучение вопросов качества пресс-форм может помочь вам повысить эффективность производства и сократить количество дефектов. ↩

-

Оптимизированная конструкция — залог успешного литья под давлением. Узнайте, как она может повысить эффективность и качество. ↩

-

Контролируемые процессы обеспечивают стабильность и качество производства. Узнайте больше об их важности в литье под давлением. ↩