Я помню, как впервые увидел термопластавтомат. Это было похоже на наблюдение за волшебством! Но за этим волшебством скрывается очень точная наука.

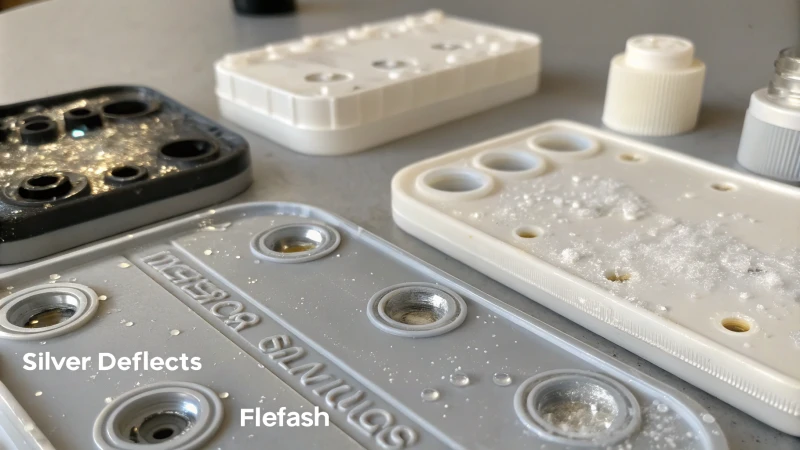

Неправильная установка давления впрыска во время формования часто приводит к таким проблемам, как засветы, следы от распыления, серебряные полосы, ошибки размера и пузыри. Эти дефекты ухудшают внешний вид, полезность и прочность готовой продукции. Качество и прочность значительно падают.

Когда я вспоминаю проблемы, связанные с литьем под давлением, на ум приходят воспоминания о моих первых годах работы на производстве. Тогда я боролся со странными проблемами. Каждый дефект раскрывал что-то важное в процессе. Понимание причин этих дефектов похоже на поиск скрытых истин. Эти секреты действительно помогают улучшить качество продукции. Давайте изучим каждый дефект и научимся их устранять. Наша работа должна не только увенчаться успехом, но и показать наше мастерство.

Неправильное давление вызывает засветку при литье под давлением.Истинный

Вспышка возникает, когда излишек материала выходит из формы, часто из-за высокого давления.

Серебряные полосы улучшают внешний вид продукта при формовании.ЛОЖЬ

Серебряные полосы – это дефекты, которые негативно влияют на визуальное качество продукции.

- 1. Как высокое давление впрыска приводит к вспышке и ее последствиям?

- 2. Почему на формованных изделиях появляются серебряные полосы и как их предотвратить?

- 3. Как изменения давления вызывают отклонения размеров?

- 4. Почему при литье под давлением образуются следы сварки и каковы их последствия?

- 5. Заключение

Как высокое давление впрыска приводит к вспышке и ее последствиям?

Вы когда-нибудь задумывались о том, что мельчайшие детали при литье под давлением могут вызвать большие проблемы для вашего конечного продукта?

Высокое давление впрыска заставляет пластик расплавляться за пределами линий разъема формы. Это происходит, когда давление превышает силу зажима формы. В результате этого процесса возникают неровные края. Затраты на обрезку действительно возрастают.

Как формируется Flash

Flash стал нежелательным сюрпризом в мои первые дни в индустрии. Он проник внутрь, когда давление впрыска превысило силу зажима в форме. Это давление проталкивало пластик через небольшие зазоры. Представьте себе, что вы пытаетесь накрыть дымящуюся кастрюлю без плотной крышки — пар выходит куда угодно.

Визуальные дефекты и их последствия

| Дефект | Причина | Влияние |

|---|---|---|

| Вспышка | Силы высокого давления впрыска расплавляют края формы. | Неровные края, повышенные затраты на постобработку. |

| Точность размера | Высокое давление впрыска приводит к тому, что изделия разбухают за пределы предусмотренных размеров, подобно тому, как если на противень положить слишком много теста. | Несоответствие другим компонентам, влияющее на функциональность. |

Проблемы с точностью размера

Высокое давление впрыска влияет не только на внешний вид; это влияет на размер. Из-за слишком сильного давления изделия разбухают и выходят за пределы предполагаемых размеров, подобно тому, как если на противень положить слишком много теста. Низкое давление имеет противоположный эффект, в результате чего продукт остается незаполненным.

- Отклонение размеров : вспышка или короткие кадры изменяют размер продукта за пределы проектных спецификаций.

- Неравномерная усадка : неправильное давление влияет на усадку расплава во время охлаждения, что приводит к неравномерности размеров.

Проблемы внутри продукта

Внутренние недостатки вызывают значительные проблемы. Я часто сталкивался с усадками и пузырьками. Наполнение воздушного шара без складок и воздушных карманов кажется знакомым.

- Следы усадки : они возникают, когда толстые детали не получают достаточного количества расплавленного материала.

- Следы сварки : возникают, когда два расплавленных потока не сливаются должным образом из-за недостаточного давления.

- Пузырьки : появляются из-за захваченного воздуха во время быстрого или медленного течения расплава.

Устранение этих недостатков имело решающее значение. Это понимание изменило мой метод. Каждое изменение повышает качество и снижает затраты, что важно для оптимизации литья под давлением 1 для улучшения контроля качества и снижения производственных затрат.

Вспышка возникает, когда давление впрыска превышает усилие зажима.Истинный

Высокое давление заставляет пластик плавиться за края формы, вызывая вспышку.

Низкое давление впрыска приводит к заусенцам.ЛОЖЬ

Вспышка возникает из-за чрезмерного, а не низкого давления впрыска.

Почему на формованных изделиях появляются серебряные полосы и как их предотвратить?

Вы когда-нибудь задумывались о том, почему эти раздражающие серебряные линии появляются на ваших, в остальном безупречных, формованных изделиях? Эти полосы удивляют многих. Они оставляют следы там, где все остальное выглядит идеально. Они действительно выделяются, не так ли? Этот вопрос ставит в тупик даже самых опытных мастеров.

Серебряные линии на формованных изделиях возникают из-за неправильного давления во время впрыска. Это задерживает воздух или испаряет влагу из расплавленного пластика. Регулировка скорости впрыска, давления и температуры формы действительно останавливает эти линии.

Понимание того, как образуются серебряные полосы

Я помню свое первое знакомство с серебряными полосами на формованных изделиях. Это было действительно неприятно! Эти следы от брызг появляются, когда воздух или влага 2 попадают в пластик во время инъекции. По мере остывания продукта эти захваченные элементы оставляют после себя видимые полосы или пятна.

Причины появления серебряных полос

- Высокое давление впрыска: слишком быстрое перемещение расплава задерживает воздух, подобно тому, как избыточное давление вызывает образование вспышек 3 .

- Низкое давление впрыска: недостаточное давление приводит к перегреву частей формы, испарению влаги и образованию полос.

| Причина | Описание |

|---|---|

| Высокая скорость впрыска | Задерживает воздух из-за быстрого потока |

| Низкая скорость впрыска | Вызывает испарение влаги |

| Температура пресс-формы | Непостоянная температура приводит к захвату воздуха/влаги. |

Методы профилактики

- Оптимизация давления и скорости впрыска. Балансировка этих факторов уменьшает такие дефекты, как неправильная форма распыла 4 .

- Контролируйте температуру пресс-формы: поддержание температуры даже предотвращает локальные проблемы.

- Правильная конструкция пресс-формы: функции вентиляции воздуха действительно помогают уменьшить образование дефектов.

Влияние на качество продукции

Серебристые полосы портят внешний вид изделий, делая их менее ценными. В отраслях, где внешний вид имеет решающее значение, например, в производстве бытовой электроники, удаление этих полос имеет решающее значение. Понимая их причины и внося изменения, я увидел, как качество продукции действительно улучшилось.

Для тех, кто хочет узнать больше о том, как бороться с дефектами внешнего вида, изучите стратегии обеспечения точности размеров 5 . Необходим комплексный подход, включая проектирование, условия обработки и выбор материала. Это уменьшает количество дефектов и повышает надежность и признание на рынке. Это важно для бесперебойного производства и сохранения конкурентоспособности в нашей отрасли.

Высокая скорость впрыска приводит к образованию серебряных полос.Истинный

Быстрый поток задерживает воздух, образуя серебряные полосы во время охлаждения.

Правильная конструкция формы устраняет все серебряные полосы.ЛОЖЬ

Конструкция пресс-формы уменьшает, но не полностью устраняет полосы.

Как изменения давления вызывают отклонения размеров?

Вы когда-нибудь задумывались о том, почему некоторые продукты не сочетаются друг с другом или выглядят не так хорошо, как вы ожидали? Перепады давления часто вызывают эту проблему.

Изменения давления действительно меняют размер или форму материала по сравнению с его первоначальным дизайном. Это портит сборку. Внешний вид тоже страдает. Производительность снижается, особенно у формованных изделий.

Причины отклонений размеров

Отклонения в размерах часто возникают из-за изменений давления 6 во время таких процессов, как литье под давлением. Высокое давление может привести к вспышке, когда излишки материала вытекают из формы, создавая нежелательные расширения за пределы желаемой формы. И наоборот, низкое давление может привести к получению коротких порций, когда форму заполняет недостаточно материала, что приводит к меньшим размерам изделия.

Дефекты внешнего вида

| Тип дефекта | Причина | Влияние |

|---|---|---|

| Вспышка (переполнение) | Избыточное давление, вызывающее перелив материала | Неровные края, повышенные затраты на обрезку |

| Серебряные полосы | Воздух смешивается с расплавом из-за быстрого потока | Ухудшает внешний вид продукта |

Эти недостатки четко проявились во время проекта, когда на корпусах электронных устройств появились серебряные полосы. Они выглядели как шрамы на поверхности, которая должна была быть идеальной.

Дефекты точности размеров

Высокое давление впрыска может вызвать всплеск, который может нарушить конструктивные ограничения, а низкое давление приводит к недостаточному заполнению деталей. Оба сценария приводят к отклонениям в размерах, которые затрудняют 7 и функциональность продукта

Неравномерная усадка

Неправильное давление влияет на усадку. Высокое давление изменяет скорость усадки продукта, тогда как низкое давление может привести к появлению следов усадки на толстых участках. Эта деформация влияет как на посадку, так и на визуальное качество.

Внутренние проблемы качества

Изменения давления влияют не только на внешний вид, но и на внутреннее качество:

- Следы усадки: недостаточное давление приводит к неровным поверхностям и снижению прочности.

- Следы сварки: низкое давление приводит к плохому сплавлению в местах соприкосновения нескольких расплавов, ослабляя структуру.

- Пузырьки: как низкое, так и высокое давление могут задерживать воздух внутри материала, что ухудшает плотность и целостность.

Понимание этих факторов помогает улучшить процессы проектирования и производства, обеспечивая высокое качество пластиковых изделий 8 . Каждый проект преподает ценные уроки о прогнозировании и борьбе с этими невидимыми силами, которые могут разрушить проекты.

Высокое давление вызывает вспышку формованных изделий.Истинный

Избыточное давление приводит к переливу материала, создавая вспышку.

Низкое давление приводит к увеличению размеров продукта.ЛОЖЬ

Низкое давление приводит к недостаточному заполнению, что приводит к уменьшению размеров.

Почему при литье под давлением образуются следы сварки и каковы их последствия?

Хотите знать, почему эти раздражающие линии появляются на пластиковых предметах? Эти линии — не просто поверхностная проблема!

Следы сварки появляются при литье под давлением. В полости формы встречаются различные фронты потока расплавленного пластика. Пластик не полностью приклеивается. В результате появляются видимые линии, которые ослабляют и портят внешний вид конечного продукта.

Формирование сварочных следов

Ох, следы сварки! Любой, кто работает с литьем под давлением, знает, что это нежелательно, как плохая стрижка перед важным мероприятием. Эти следы появляются, когда растекающийся пластик не сливается полностью. Обычно это происходит, когда температура или давление не соответствуют действительности. Представьте себе, что вы смешиваете масло и воду; без идеальных условий они не присоединятся полностью. Я был свидетелем того, как это происходило, когда скорость впрыска была установлена неправильно или когда температура формы была слишком низкой.

При литье под давлением следы сварки 9 возникают, когда внутри полости встречаются различные потоки расплавленного пластика. Если условия температуры и давления не являются оптимальными, эти потоки могут не сливаться должным образом, оставляя видимую линию.

| Фактор | Влияние на следы сварных швов |

|---|---|

| Скорость впрыска | Низкая скорость может привести к недостаточному слиянию. |

| Температура пресс-формы | Более низкие температуры препятствуют правильному сплавлению. |

Влияние на качество продукции

Следы сварных швов могут испортить успешный производственный цикл. Они создают слабые места, из-за чего детали могут сломаться. Это не то, что вам нужно, особенно в таких важных деталях, как автомобильные компоненты. Представьте себе, что вы едете по шоссе и чувствуете, что рулевое колесо движется больше, чем должно. Это действительно нехорошо.

- Пониженная прочность . Следы сварных швов, будучи слабыми местами, могут снизить структурную целостность формованных деталей. Для таких компонентов, как автомобильные детали, эта слабость может привести к преждевременному выходу из строя под нагрузкой.

- Эстетические проблемы : такие продукты, как корпуса бытовой электроники, требуют безупречной отделки. Следы сварных швов ухудшают внешний вид, что делает их неприемлемыми для высокотехнологичных устройств.

- Увеличение производственных затрат . Исправление этих проблем означает больше корректировок, увеличение времени производства и использование большего количества ресурсов.

Решение проблем со следами сварных швов может включать корректировку процесса 10 , что приводит к увеличению времени цикла и использованию ресурсов.

Удаление следов сварки

Итак, как нам удалить эти надоедливые следы сварных швов? Он предполагает оптимизацию:

- Оптимизация параметров впрыска : регулировка скорости и давления обеспечивает лучшее плавление потоков расплава.

- Контролируйте температуру формы : поддержание соответствующей температуры формы способствует лучшему соединению фронтов потока.

- Изменение конструкции детали : перепроектирование областей во избежание множественных фронтов потока значительно сокращает линии сварки.

Изменение места размещения ворот или добавление каналов потока очень эффективно.

Для тех, кто интересуется этой темой, существует множество подробных руководств, которые дают больше информации о совершенствовании процесса литья под давлением и эффективном предотвращении следов сварных швов. Просмотр подробных руководств 11 по оптимизации процесса литья под давлением может дать дополнительную информацию.

Следы сварных швов образуются из-за высокой скорости впрыска.ЛОЖЬ

Следы сварных швов образуются из-за низкой скорости впрыска, что приводит к недостаточному проплавлению.

Температура формы влияет на образование следов сварного шва.Истинный

Более низкие температуры формы препятствуют правильному сплавлению, вызывая появление следов сварных швов.

Заключение

Неправильное давление впрыска при формовании может привести к таким дефектам, как заусенцы, серебряные полосы и неточности размеров, что влияет на качество продукции и увеличивает производственные затраты.

-

Узнайте о методах повышения эффективности формования и качества продукции за счет эффективного управления давлением. ↩

-

Изучите подробные причины попадания воздуха при литье пластмасс под давлением, что крайне важно для понимания предотвращения дефектов. ↩

-

Узнайте, как чрезмерное давление впрыска приводит к образованию заусенцев — распространенному дефекту формования, влияющему на качество продукции. ↩

-

Откройте для себя методы предотвращения образования пятен распыления и обеспечения превосходного качества поверхности формованных изделий. ↩

-

Узнайте, как устранить дефекты точности размеров, повышая точность и посадку формованных деталей. ↩

-

Изучите подробную информацию о том, как различные уровни давления влияют на точность размеров и качество продукции. ↩

-

Узнайте о проблемах, которые возникают из-за отклонений размеров во время сборки, и о том, как они могут нарушить функциональность продукта. ↩

-

Получите практические советы по повышению качества пластиковых изделий путем устранения дефектов, связанных с давлением. ↩

-

Изучите технические детали того, как образуются метки сварных швов в процессе литья под давлением. ↩

-

Узнайте о настройке конкретных параметров, которые могут минимизировать образование линий сварного шва. ↩

-

Изучите комплексные стратегии по совершенствованию процессов литья под давлением для уменьшения количества дефектов. ↩