Выбор правильной системы выброса для вашей формы похож на выбор идеального инструмента в переполненном ящике с инструментами — сложно, но важно.

Выберите подходящую систему выброса для вашей формы, учитывая сложность конструкции детали, тип материала и подходящие методы выброса, чтобы повысить эффективность и минимизировать дефекты.

Размышляя о своем путешествии, я вспоминаю, как впервые столкнулся с этой проблемой. Мне было поручено разработать форму для особенно сложного электронного компонента. Сложность этой детали заставила меня сомневаться в каждом своем шаге, но глубокое погружение в нюансы систем катапультирования стало моим прорывом.

Понимание этих ключевых факторов при выборе системы выталкивания имеет важное значение для успешного проектирования и производства пресс-форм. В следующих разделах я поделюсь идеями, которые мне хотелось бы знать тогда, и предоставлю вам подробное руководство по принятию обоснованных решений.

Система выброса влияет на эффективность производства пресс-форм.Истинный

Выбор правильной системы выброса оптимизирует скорость и качество производства.

Тип материала не имеет значения при выборе системы выброса.ЛОЖЬ

Тип материала влияет на соответствующий метод извлечения форм.

- 1. Каковы различные типы систем выброса?

- 2. Как конструкция детали влияет на выбор системы выброса?

- 3. Почему тип материала имеет значение при выборе системы выброса?

- 4. Каковы общие проблемы при внедрении системы выброса?

- 5. Как системы выброса могут повлиять на качество продукции?

- 6. Какие инновации появляются в технологии выталкивания пресс-форм?

- 7. Заключение

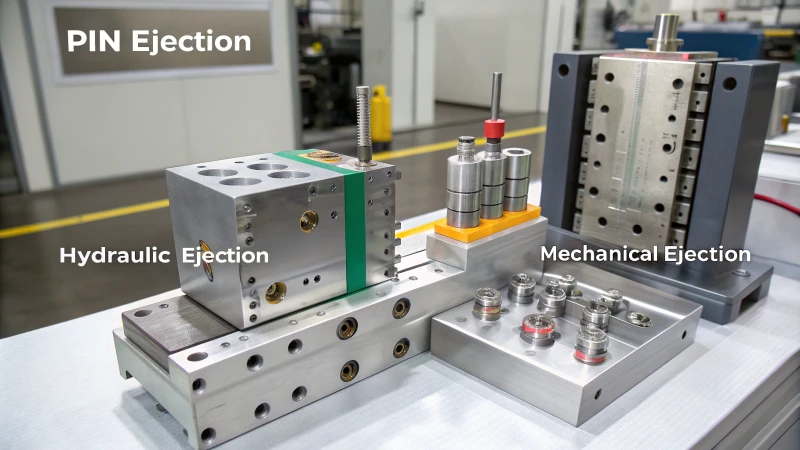

Каковы различные типы систем выброса?

Вы когда-нибудь задумывались, что на самом деле нужно для создания идеального пластикового гаджета, которым мы пользуемся каждый день? Все дело в волшебстве систем выталкивания при литье под давлением.

Различные системы выталкивания при литье под давлением — штифт, гильза, лезвие и съемная пластина — повышают эффективность удаления детали, влияя на качество отливаемой детали и скорость производства.

Система выброса штифтов

Позвольте мне поделиться небольшой историей. Я помню, как впервые столкнулся с системой выброса кеглей в первые дни своей работы в полевых условиях. Представьте себе: крошечные штифты выталкивают формованную деталь с точностью, почти как по волшебству. Эта система является рабочей лошадкой отрасли: она экономична и универсальна, хотя иногда она оставляет характерные следы на вашей продукции. Это похоже на использование старого надежного инструмента; надежный, но не всегда идеальный.

Эта система 1 экономически эффективна и подходит для многих применений, но может оставлять видимые следы на изделии.

Система выброса рукавов

Представьте себе, что вы работаете над проектом, в котором вам нужно отлить что-то цилиндрическое, например гладкий корпус ручки. Система выброса гильз станет здесь вашим лучшим другом. В нем используются цилиндрические втулки для равномерного извлечения деталей, что идеально подходит для предотвращения появления неприглядных следов или деформаций. Это немного дороже, чем штыревые системы, но если вы стремитесь к совершенству, это стоит каждого пенни.

| Особенность | Выброс штифта | Выброс рукава |

|---|---|---|

| Расходы | Низкий | Середина |

| Маркировка продукта | Да | Нет |

| Идеально подходит для фигур | Различный | Цилиндрический |

Система выброса лезвий

Еще есть хрупкие детали — возможно, тонкий и сложный электронный компонент. Вот где блистают системы выброса лезвий. Благодаря тонким, как шепот, лезвиям они аккуратно выталкивают детали, не повреждая их. Это похоже на заправку нити в иголку: требует точности, но требует изящества.

Системы лезвий 2 требуют точного выравнивания во избежание повреждения формы или изделия.

Система съемных пластин

Для более крупных проектов, таких как изготовление корпуса телевизора с плоским экраном, вам подойдет система съемных пластин. Он прочный и надежный, легко снимает детали без штифтов и лезвий. Он изящно обрабатывает тяжелые детали, сокращая время цикла, несмотря на необходимость использования сложных форм.

| Особенность | Выброс лезвия | Съемная пластина |

|---|---|---|

| Стресс на части | Низкий | Очень низкий |

| Сложность плесени | Умеренный | Высокий |

| Влияние времени цикла | Нейтральный | Уменьшенный |

Понимание этих различных систем похоже на выбор правильного инструмента для работы: у каждой есть свое предназначение и сильные стороны. Правильный выбор может значительно повысить эффективность и качество производственных процессов.

Хотите узнать больше об этих увлекательных методах выброса? Погрузитесь в методы катапультирования 3 , специально разработанные специально для ваших нужд.

Системы выброса штифтов подходят для полых деталей.ЛОЖЬ

Штифтовые системы могут оставлять следы и менее идеальны для полых деталей.

Системы выброса лезвий требуют точного выравнивания.Истинный

Точное выравнивание предотвращает повреждение формы или продукта.

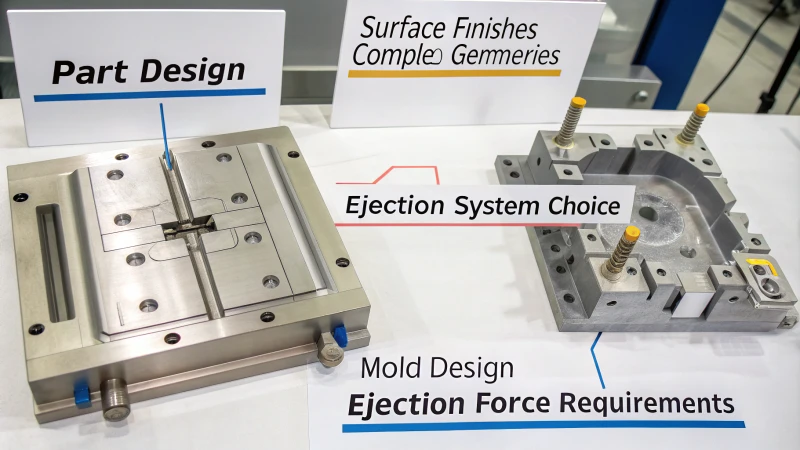

Как конструкция детали влияет на выбор системы выброса?

Вы когда-нибудь задумывались, почему конструкция детали так важна при выборе правильной системы выталкивания для проектирования пресс-формы? Позвольте мне поделиться некоторыми идеями, которые могут спасти ваш следующий проект.

Конструкция детали влияет на выбор системы выталкивания, влияя на силу выталкивания, качество поверхности и сложность формы, что имеет решающее значение для бесперебойной работы пресс-формы и высокого качества продукции.

Роль геометрических особенностей

Когда я впервые начал заниматься дизайном пресс-форм, я был ошеломлен тем, как каждая крошечная кривая и край детали могут определять необходимый нам метод извлечения. Если вы когда-либо работали со сложными конструкциями, вы знаете, что иногда эти тонкие детали требуют осторожного прикосновения — например, подачи воздуха или гидравлической системы — чтобы не повредить деталь. Это похоже на обращение с новорожденным котенком; слишком сильное давление может иметь катастрофические последствия.

С другой стороны, если вы имеете дело с более простыми конструкциями, такими как блоки или цилиндры, часто бывает достаточно стандартного выталкивания штифта. Я помню один конкретный проект с компонентом с тонкими стенками; это был постоянный баланс между обеспечением плавного потока материала и чистым высвобождением пресс-формы. Разница в подходе по сравнению с более толстыми деталями потребовала обучения.

Вопросы качества поверхности

Есть что-то глубокое удовлетворение в том, чтобы видеть, как продукт получается именно таким, как задумано, особенно когда он может похвастаться такой идеальной отделкой. Для глянцевых продуктов крайне важно свести к минимуму контакт во время выброса, чтобы избежать появления неприглядных следов и царапин. Я вспоминаю время, когда мы работали над гладкой бытовой электронной деталью — мы использовали продувку воздухом, гарантирующую, чтобы девственная, зеркальная поверхность оставалась безупречной.

Вот краткий справочник, который я часто использую:

| Поверхностная обработка | Рекомендуемый метод выброса |

|---|---|

| Высокий глянец | Воздушный взрыв |

| матовый | Стандартные контакты |

| Текстурированный | Рукавные эжекторы |

Сила выталкивания и целостность детали

Я на собственном горьком опыте усвоил, что понимание того, какую силу следует применять во время выброса, имеет первостепенное значение. Слишком большая сила – и вы рискуете деформировать деталь; слишком мало, и он может вообще не извлечься должным образом. Расчет этой идеальной силы включает оценку свойств материала 4 и толщины стенки.

При использовании таких сложных конструкций иногда создается впечатление, что вы решаете сложную головоломку. Такие методы, как складные сердечники или многоступенчатое извлечение, спасли жизнь при сохранении целостности деталей. Учет этих соображений на раннем этапе проектирования избавил меня от бесчисленных головных болей, что привело к более плавному производству и более высокому качеству результатов.

Поначалу управление этими элементами может показаться сложным, но как только они станут второй натурой, они радикально повысят как эффективность, так и качество продукции.

Сложная геометрия требует наличия гидравлических систем выброса.Истинный

Гидравлические системы предотвращают повреждение предметов сложной формы во время выброса.

Стандартные выталкиватели игл лучше всего подходят для глянцевой отделки.ЛОЖЬ

Глянцевая поверхность требует минимального контакта, отдавая предпочтение методам струйной обработки воздухом.

Почему тип материала имеет значение при выборе системы выброса?

Вы когда-нибудь задумывались, почему тип материала, который вы выбираете для системы выброса, может изменить все?

Выбор правильного материала для системы выталкивания имеет решающее значение для долговечности, эффективности и экономичности, снижения износа и трения, обеспечения совместимости с формованными изделиями, а также улучшения операций и качества литья под давлением.

Понимание свойств материала

Когда я впервые начал работать в сфере литья под давлением, я быстро понял, что выбор правильного материала для системы выталкивания похож на поиск идеальной пары обуви. Как и в случае с обувью, все зависит от посадки и функциональности. Пришлось учитывать такие факторы, как твердость, теплопроводность 5 и коэффициент трения. Например, сталь отличается долговечностью, а алюминий — отличный выбор, если вам нужно что-то более легкое.

| Материал | Твердость | Теплопроводность | Трение |

|---|---|---|---|

| Сталь | Высокий | Умеренный | Низкий |

| Алюминий | Середина | Высокий | Середина |

| Латунь | Низкий | Высокий | Высокий |

Совместимость с формованными материалами

Я помню проект, в котором мы использовали более мягкий материал системы выброса для работы с хрупкими пластиками. Крайне важно было не допустить появления царапин или повреждения продукта. Это было похоже на игру в шахматы, где каждый ход продумывался так, чтобы все идеально сочеталось друг с другом. Кроме того, мне нужно было понять химические взаимодействия 6 между выбрасываемыми и формованными материалами, чтобы избежать коррозии.

Экономическая эффективность и эффективность

По моему опыту, баланс между стоимостью и производительностью похож на ходьбу по канату. Я часто видел, как компании выбирают высокопроизводительные материалы, несмотря на их более высокие первоначальные затраты, потому что в долгосрочной перспективе они приводят к меньшему времени простоя и обслуживанию. Всегда важно учитывать стоимость жизненного цикла 7 , а не только цену.

Влияние на качество продукции

Материал системы выброса может существенно повлиять на качество продукции. Я помню, как тестировал различные материалы во время прототипирования, чтобы найти оптимальный вариант, который минимизирует трение и износ, что приводит к меньшему количеству дефектов. Всегда приятно, когда ты достигаешь этой отметки и видишь, что в конце получается безупречный продукт. Для получения дополнительной информации я часто обращаюсь к исследованиям влияния материалов на дефекты 8 .

Сталь — лучший материал для всех систем выброса.ЛОЖЬ

Хотя сталь долговечна, другие материалы могут лучше подходить для конкретных нужд.

Выбор материала влияет на экономическую эффективность систем выброса.Истинный

Баланс между затратами и производительностью может повысить эффективность производства.

Каковы общие проблемы при внедрении системы выброса?

Путешествовать по миру эжекторных систем при литье под давлением может показаться решением сложной головоломки. Я сталкивался со всем, начиная с правильной силы выталкивания и заканчивая проблемой прилипания материала.

Проблемы при внедрении системы выталкивания включают расчет силы выталкивания, обеспечение выравнивания, интеграцию систем охлаждения и устранение прилипания материала, что имеет решающее значение для эффективности и минимизации дефектов в формованных изделиях.

Неправильный расчет силы выброса

Я до сих пор помню момент, когда я неправильно рассчитал силу выброса в проекте. Это была катастрофа: детали либо деформировались, либо треснули. Я узнал, что правильное выполнение этого процесса имеет решающее значение, чтобы не повредить детали или формы. Это все равно, что идти по канату между слишком маленькой и слишком большой силой. Например, недостаточное усилие может деформировать деталь, а чрезмерное усилие может ее расколоть. Этот баланс требует глубокого понимания свойств материала и геометрии детали.

Пример таблицы: Свойства материала и сила выталкивания

| Материал | Сила выброса (Н) |

|---|---|

| АБС | 100 – 200 |

| ПП | 150 – 250 |

| ПК | 200 – 300 |

Эта таблица предлагает отправную точку для определения силы выталкивания обычных материалов. Консультации по инженерным стандартам 9 часто необходимы для обеспечения точности.

Плохое выравнивание

Несоосность была еще одной проблемой, с которой я столкнулся на раннем этапе. Это все равно, что пытаться вставить квадратный колышек в круглое отверстие: детали повреждаются или застревают. После этого опыта регулярные проверки стали моей мантрой. Точность обработки и применение передовых методов центровки 10 являются ключом к поддержанию стабильности и точности.

Неправильная интеграция системы охлаждения

Еще есть система охлаждения, которую я считаю невоспетым героем процесса выброса. Без надлежащего охлаждения детали могут деформироваться или прилипать к форме, что напоминает мне о моих первых днях, когда неравномерное охлаждение приводило к деформации изделий. Крайне важно разработать систему, которая обеспечивает равномерное распределение температуры по форме. Изучение различных методологий охлаждения 11 дало мне представление об оптимизации этого важного аспекта.

Прилипание материала

Ах, прилипание материала — мой старый враг! Часто это сводится к недостаточным углам уклона или неровным поверхностям формы. Я обнаружил, что использование смазок для форм или улучшение качества поверхности может значительно облегчить эту проблему. Это все равно, что найти идеальную сковороду с антипригарным покрытием для утреннего омлета. Испытание различных разделительных агентов 12 иногда может дать практические решения.

Методы устранения неполадок

Наконец, наличие надежного протокола устранения неполадок стало моей защитой от непредвиденных проблем. Это похоже на подготовку ко всему в походе: необходимы диагностические инструменты и подробные журналы параметров процесса выброса. Изучение примеров 13 подобных реализаций выявило эффективные стратегии устранения неполадок.

Понимая эти проблемы и применяя целенаправленные стратегии, такие инженеры, как я, могут повысить надежность и эффективность своих систем выброса, обеспечивая высококачественные производственные результаты без частых сбоев. Все дело в том, чтобы учиться на каждом опыте и постоянно совершенствоваться.

Неправильная сила выталкивания может привести к деформации детали.Истинный

Недостаточная сила выталкивания может привести к деформации детали из-за неправильного освобождения.

Для выравнивания не требуются регулярные проверки технического обслуживания.ЛОЖЬ

Регулярное техническое обслуживание имеет решающее значение для обеспечения правильного выравнивания и предотвращения повреждений.

Как системы выброса могут повлиять на качество продукции?

Вы когда-нибудь задумывались, как мелкие детали в производстве могут повлиять на качество продукта или ухудшить его?

Системы выталкивания при литье под давлением жизненно важны для поддержания качества продукции, предотвращения таких дефектов, как деформация и следы напряжения, обеспечивая своевременное и равномерное удаление деталей, сохраняя тем самым целостность продукта.

Роль эжекторных систем в литье под давлением

Меня всегда удивляло, как такая, казалось бы, мелочь, как система выброса, может оказывать такое существенное влияние на качество пластиковых изделий. В первые дни моей работы на фабрике пресс-форм я помню партию деталей, которые оказались деформированными и неровными. Оказалось, что система выброса была смещена, что привело к разного рода проблемам. Этот опыт научил меня тому, что при литье под давлением правильная установка этой системы имеет важное значение для удаления отформованных деталей без повреждения. Эффективная система не просто экономит время; это сокращает затраты и гарантирует, что каждая деталь будет такой, какой она должна быть.

Распространенные конструкции систем выброса

За прошедшие годы я сталкивался с различными конструкциями систем выброса, каждая из которых имела свои плюсы и минусы:

- Выброс булавок: простой и экономичный способ, но иногда оставляет на продуктах неприятные следы от булавок.

- Выброс лезвия: отлично подходит для тонкостенных деталей, поскольку сводит к минимуму нагрузку, но установка может быть немного дорогой.

- Выброс воздуха: я предпочитаю деликатные детали, поскольку здесь используется сжатый воздух, чтобы избежать физического контакта и потенциального повреждения.

Вот краткое сравнение этих конструкций:

| Тип выброса | Преимущества | Ограничения |

|---|---|---|

| Приколоть | Простой и экономичный | Может оставлять видимые следы |

| Лезвие | Минимальное напряжение, хорошо подходит для тонких деталей. | Более высокая стоимость установки |

| Воздух | Бесконтактный, идеально подходит для деликатных деталей. | Требует точного контроля |

Оптимизация конструкции системы выброса

Я понял, что для того, чтобы максимально эффективно использовать систему катапультирования, нужно уделять внимание деталям. Учитывайте выбор материала: разные материалы по-разному реагируют на силу выталкивания. Однажды у меня был проект, в котором замена материалов сыграла решающую роль в уменьшении количества дефектов. Правильная калибровка силы также имеет решающее значение; он предотвращает повреждение во время выброса и сохраняет точность размеров. Регулировка времени охлаждения — еще одна важная задача; обеспечение достаточного затвердевания детали перед ее извлечением может значительно снизить риск деформации.

Тем, кто хочет глубже погрузиться в повышение качества продукции, я бы рекомендовал изучить такие темы, как выбор материала 14 и методы охлаждения 15 . Эти идеи изменили для меня правила игры в улучшении целостности продукции 16 и повышении эффективности производства.

Неправильный выброс приводит к короблению формованных деталей.Истинный

Неправильный выброс может привести к неравномерному охлаждению и деформации.

Извлечение лезвия экономически эффективно для всех типов деталей.ЛОЖЬ

Выброс лезвия является дорогостоящим и лучше всего подходит для тонкостенных деталей, но не для всех типов.

Какие инновации появляются в технологии выталкивания пресс-форм?

Вы когда-нибудь задумывались, как кажущаяся простая задача извлечения формованной детали развивается с помощью новейших технологий? Давайте окунемся в увлекательный мир инноваций в области извлечения пресс-форм.

Новые инновации в технологии выталкивания пресс-форм, в том числе передовые системы выталкивания, формы со встроенными датчиками и автоматизация, повышают эффективность, точность и качество производства.

Усовершенствованные системы выброса

Представьте себе острые ощущения от работы с материалами, которые кажутся почти живыми, адаптируясь к изменяющимся температурам, как будто они точно знают, что нужно. В этом и заключается волшебство современных современных систем выброса. Они используют «умные» материалы 17 , которые легко подстраиваются под форму, сокращая износ как во сне. Помните время, когда нам приходилось постоянно контролировать и корректировать разные температуры пресс-формы? Эти системы делают это самостоятельно, обещая более длительный срок службы и большую надежность. Это похоже на наличие дополнительной пары рук, которая каждый раз обеспечивает плавное высвобождение каждой детали.

Пресс-формы со встроенным датчиком

Вам когда-нибудь хотелось заглянуть внутрь своей формы и понять, что именно происходит? Благодаря пресс-формам со встроенными датчиками это желание теперь стало реальностью. Они собирают данные в режиме реального времени — температуру, давление, силу выброса — что угодно. Я помню, как впервые увидел в действии 18 со встроенным датчиком это было похоже на шаг в будущее. Теперь мы можем вносить точные корректировки на лету, уменьшая дефекты и повышая эффективность, превосходя все, что мы могли себе представить.

| Особенность | Выгода |

|---|---|

| Мониторинг в реальном времени | Немедленная обратная связь для корректировок |

| Аналитика данных | Оптимизирует время цикла |

| Прогностическое обслуживание | Сокращает время простоя |

Автоматизация выталкивания пресс-форм

Ах, автоматизация — мечта каждого дизайнера, стремящегося сократить количество ручных настроек и ошибок. Автоматизированные системы изменили правила игры, решая сложные формы и выполняя множество задач без особых усилий. Я вспоминаю свои первые дни, когда вручную обрабатывал сложные конструкции; это было похоже на бесконечную головоломку. Теперь автоматизированные системы выброса 19 легко повышают производительность и точность. Меньше места для человеческих ошибок означает более высокое качество продукции, и это то, что мы все можем праздновать.

Продолжая изучать эти достижения, мне постоянно напоминают о том, насколько важно оставаться в курсе. Для таких людей, как я, которые глубоко вовлечены в проектирование и производство пресс-форм, эти новые технологии являются не просто инструментами — они являются партнерами в эффективном и результативном создании первоклассных продуктов. Интересно думать о том, как эти инновации повлияют на нашу будущую работу и успехи.

«Умные» материалы снижают износ систем выталкивания форм.Истинный

Умные материалы адаптируются к изменениям температуры, сводя к минимуму износ.

Автоматизация процесса извлечения пресс-форм увеличивает количество человеческих ошибок.ЛОЖЬ

Автоматизация снижает вмешательство человека, тем самым уменьшая количество ошибок.

Заключение

Выбор правильной системы выталкивания пресс-форм имеет решающее значение для эффективности и качества производства, на что влияют конструкция детали, тип материала и метод выталкивания.

-

Узнайте, как работает выталкивание иглы и его применение в различных отраслях. ↩

-

Откройте для себя механику и преимущества систем выброса лезвий для сложных конструкций. ↩

-

Изучите инновационные методы оптимизации процессов формования. ↩

-

По этой ссылке объясняется, как различные геометрические особенности влияют на выбор систем выталкивания, что дает представление об оптимизации конструкции пресс-форм. ↩

-

Понимание теплопроводности имеет решающее значение для выбора материалов, которые эффективно управляют теплом и обеспечивают эффективные циклы охлаждения. ↩

-

Узнайте, как химические взаимодействия могут повлиять на производительность и долговечность системы выброса. ↩

-

Узнайте, почему учет затрат в течение жизненного цикла помогает со временем выбрать наиболее экономически эффективный материал. ↩

-

Изучите исследования о том, как выбор материала влияет на уровень дефектов и общее качество продукции. ↩

-

Изучите комплексные инженерные стандарты, чтобы точно рассчитать необходимое усилие выталкивания, гарантируя целостность пресс-формы и качество деталей. ↩

-

Откройте для себя инновационные методы выравнивания, которые повышают точность систем выброса и минимизируют риск повреждения деталей. ↩

-

Узнайте о различных методах охлаждения для оптимизации контроля температуры пресс-формы, уменьшения таких дефектов, как коробление и прилипание. ↩

-

Изучите эффективные антиадгезивы для пресс-форм, которые предотвратят прилипание материала и повысят эффективность выталкивания. ↩

-

Получите ценную информацию из практических примеров, чтобы улучшить свои навыки устранения неполадок при внедрении систем выброса. ↩

-

Выбор правильных материалов повышает долговечность и производительность систем выброса, уменьшая количество дефектов. ↩

-

Правильные методы охлаждения предотвращают коробление и усадку, сохраняя качество формованных изделий. ↩

-

Сохранение целостности гарантирует, что ваша продукция будет соответствовать высоким стандартам без ущерба для эстетики и функциональности. ↩

-

Узнайте, как интеллектуальные материалы могут адаптироваться к изменяющимся условиям в системах выталкивания пресс-форм, повышая производительность и долговечность. ↩

-

Узнайте, как интеграция датчиков может предоставить ценные данные для оптимизации процессов производства пресс-форм. ↩

-

Узнайте, как автоматизация меняет процессы извлечения пресс-форм, повышая скорость, точность и уменьшая количество ошибок. ↩