Вы когда-нибудь задумывались, почему из PEEK — это именно то умение? Подумайте о выпечке торта, где каждый ингредиент и шаг имеют большое значение.

PEEK требует точного контроля условий обработки, включая сушку материала, температуру формы и параметры впрыска, чтобы обеспечить высококачественные результаты. Понимание этих факторов необходимо для эффективного производства с использованием PEEK .

Вы знаете, что такое из PEEK . Изучите каждую деталь подробнее. Изучите потребности в сушке. Ознакомьтесь с настройками впрыска. Изучите все.

Молдинг PEEK требует сушки при температуре 150-160°С в течение 4-6 часов.Истинный

Правильная сушка предотвращает проблемы с влажностью, сохраняя лучшее качество PEEK.

- 1. Как требования к сушке материала влияют на формование из PEEK?

- 2. Каковы критические температурные параметры для литья под давлением из PEEK?

- 3. Почему выбор материала пресс-формы важен при переработке PEEK?

- 4. Как оптимизировать параметры впрыска высококачественных деталей из PEEK?

- 5. Заключение

Как требования к сушке материала влияют на из PEEK ?

Высыхающий материал сильно влияет на из PEEK , влияя на поведение полимера и качество готового продукта.

из PEEK , связанных с влажностью , обеспечивая оптимальные механические свойства и чистоту поверхности. Он включает в себя контролируемые настройки температуры и времени, что имеет решающее значение для минимизации дефектов.

Почему важна PEEK

Сушка PEEK (полиэфирэфиркетона) перед обработкой имеет решающее значение, поскольку он плохо реагирует с водой. Даже небольшое количество воды может разрушить прочность PEEK и испортить гладкость готового продукта. Правильная сушка сохраняет прочность полимера и помогает ему соответствовать строгим правилам качества.

Ключевые факторы хорошей сушки

1. Время и тепло:

Обычно PEEK требует сушки при температуре от 150°C до 160°C. При 150°С на это требуется 4-6 часов, а при 160°С - всего 2-3 часа. Это время гарантирует, что PEEK полностью высохнет перед формованием.

| Температура (°С) | Время (часы) |

|---|---|

| 150 | 4 – 6 |

| 160 | 2 – 3 |

2. Сушильное оборудование:

Сушилки должны поддерживать стабильную температуру в пределах установленного диапазона. Избегайте смешивания PEEK с другими материалами во время сушки, так как это может снизить качество и производительность.

Воздействие на формованные детали

Если PEEK высушен неправильно, вы можете столкнуться со следующими проблемами:

- Проблемы с поверхностью: вода может образовывать пузырьки или линии на поверхности.

- Низкая прочность: вода может ослабить PEEK , сделав его менее прочным и менее износостойким.

- Изменение размера: вода может привести к расширению или сжатию деталей, что приводит к ошибкам в размерах.

Советы для достижения наилучших результатов

Для высококачественных из PEEK :

- Используйте специальные сушилки, предназначенные для высококачественных полимеров.

- Регулярно проверяйте и регулируйте сушилки на предмет надлежащего уровня нагрева.

- Всегда сушите материалы, следуя инструкциям, прежде чем придавать им форму.

Правильное понимание и использование методов сушки являются ключом к хорошей PEEK . Хорошо контролируя эти факторы, производители, вероятно, смогут избежать распространенных недостатков и получить максимальную отдачу от своей продукции из PEEK

PEEK требует сушки при температуре 150°C в течение 4-6 часов.Истинный

Правильная температура и время сушки необходимы для предотвращения дефектов.

Рекомендуется смешивать PEEK с другими материалами во время сушки.ЛОЖЬ

Объединение может нанести ущерб качеству и производительности продукта.

Каковы критические температурные параметры для из PEEK ?

Температура играет ключевую роль в литье под давлением из PEEK Точный контроль по-прежнему имеет решающее значение для повышения производительности.

Критические температурные параметры для из PEEK включают сушку материала при 150–160°C, температуру цилиндра от 320 до 410°C и температуру пресс-формы от 150 до 200°C. Правильное управление этими температурами необходимо для предотвращения дефектов и обеспечения оптимальных результатов.

Понимание потребностей в сушке материала

При работе с PEEK (полиэфирэфиркетон) важно высушить его, чтобы удалить воду, которая может изменить свойства полимера. PEEK целесообразно сушить не менее 4 часов при температуре от 150°C до 160°C. Более высокие температуры сушки сокращают время сушки, но их следует контролировать, чтобы предотвратить повреждение. Инструменты для сушки должны поддерживать постоянную температуру.

Настройки температуры ствола

Цилиндр термопластавтомата разделен на зоны, каждая из которых требует определенных настроек температуры. Обычно температура задней зоны остается между 320°C и 380°C. Средняя часть имеет температуру от 330°С до 390°С, а передняя часть имеет температуру от 340°С до 400°С. Сопло имеет решающее значение, поскольку оно предотвращает преждевременное охлаждение и поддерживает температуру от 350°C до 410°C. Эти различные настройки помогают достичь идеального течения расплава и избежать повреждений.

Контроль температуры пресс-формы

Температура пресс-формы сильно влияет на конечное качество из PEEK . Форма должна иметь температуру поверхности от 150°C до 200°C. Это возможно с использованием электрических нагревателей для обеспечения одинаковой температуры по всей форме. Если температура слишком низкая, PEEK может остыть слишком быстро, что приведет к ухудшению текучести и образованию дефектов. С другой стороны, слишком высокие температуры могут привести к таким проблемам, как расширение или появление следов на поверхности.

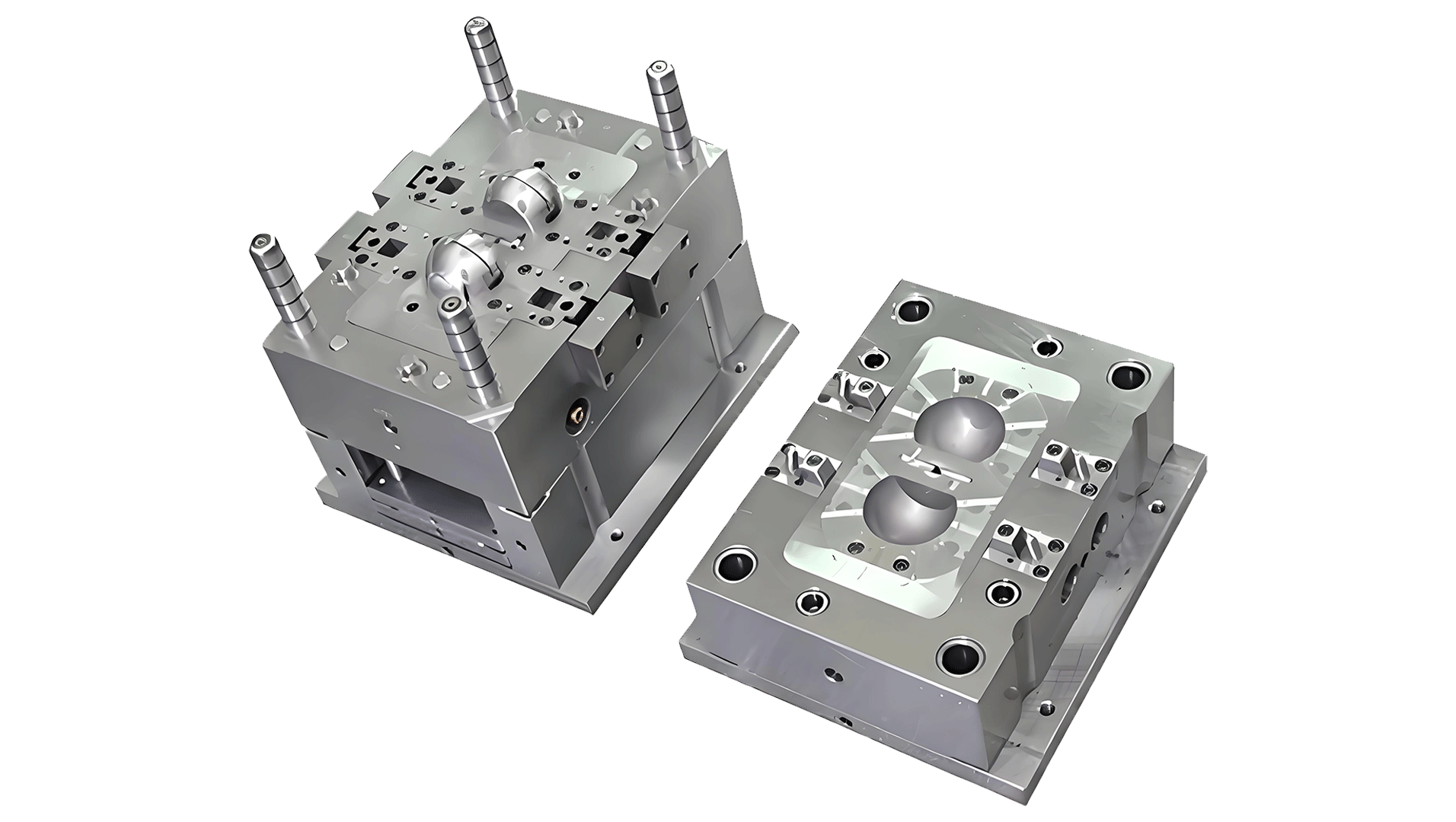

Важность выбора материала пресс-формы

Поскольку PEEK требует высоких температур, важно выбрать правильный материал для форм. Использование жаростойких сталей, таких как S136 или H13, обеспечивает прочность и точность. Эти материалы выдерживают высокие температуры и устойчивы к повреждениям абразивами из стекловолокна. Правильная закалка (48-52 HRC) также сохраняет форму прочной в течение длительного времени производства.

Для получения дополнительной информации об идеальных из PEEK ознакомьтесь с рекомендациями по температуре формы 1 и деталями литьевой машины 2 . Зная эти факторы, производители, возможно, получат лучшее качество продукции и меньше производственных проблем.

Для сушки PEEK требуется температура 150-160°C.Истинный

Материалы PEEK требуют сушки при температуре 150-160°C для устранения влаги.

Температура ствола для PEEK устанавливается на уровне 200-300°C.ЛОЖЬ

Температура ствола PEEK варьируется от 320°C до 410°C, а не от 200 до 300°C.

Почему выбор материала пресс-формы важен при PEEK ?

При PEEK выбор правильного материала формы имеет большое значение для получения наилучших результатов и сохранения формы в течение длительного времени.

Выбор подходящих материалов форм при PEEK обеспечивает устойчивость к высоким температурам и долговечность, что имеет решающее значение для качества продукции.

Устойчивость к высоким температурам

PEEK (полиэфирэфиркетон) имеет очень высокую температуру плавления. Для этого нужны материалы для форм, выдерживающие очень высокие температуры. Во время литья под давлением PEEK 3 уровень нагрева часто поднимается до 400°C. Такие материалы, как нержавеющая сталь S136 или сталь H13, сохраняют форму прочной и полезной, даже когда она очень горячая. Эти материалы устойчивы как к нагреву, так и к царапанию стеклянных волокон, часто смешанных с PEEK .

Прочность и прочность

Выбор прочного материала для формы также очень важен. PEEK , особенно со стекловолокном или углеродным волокном, очень грубый. Материалу формы необходима прочность, чтобы выдержать многократное использование без изнашивания. Обычно твердость составляет от 48 до 52 HRC (шкала твердости по Роквеллу), поэтому форма сохраняет свою форму и точность, что является ключом к стабильному качеству деталей.

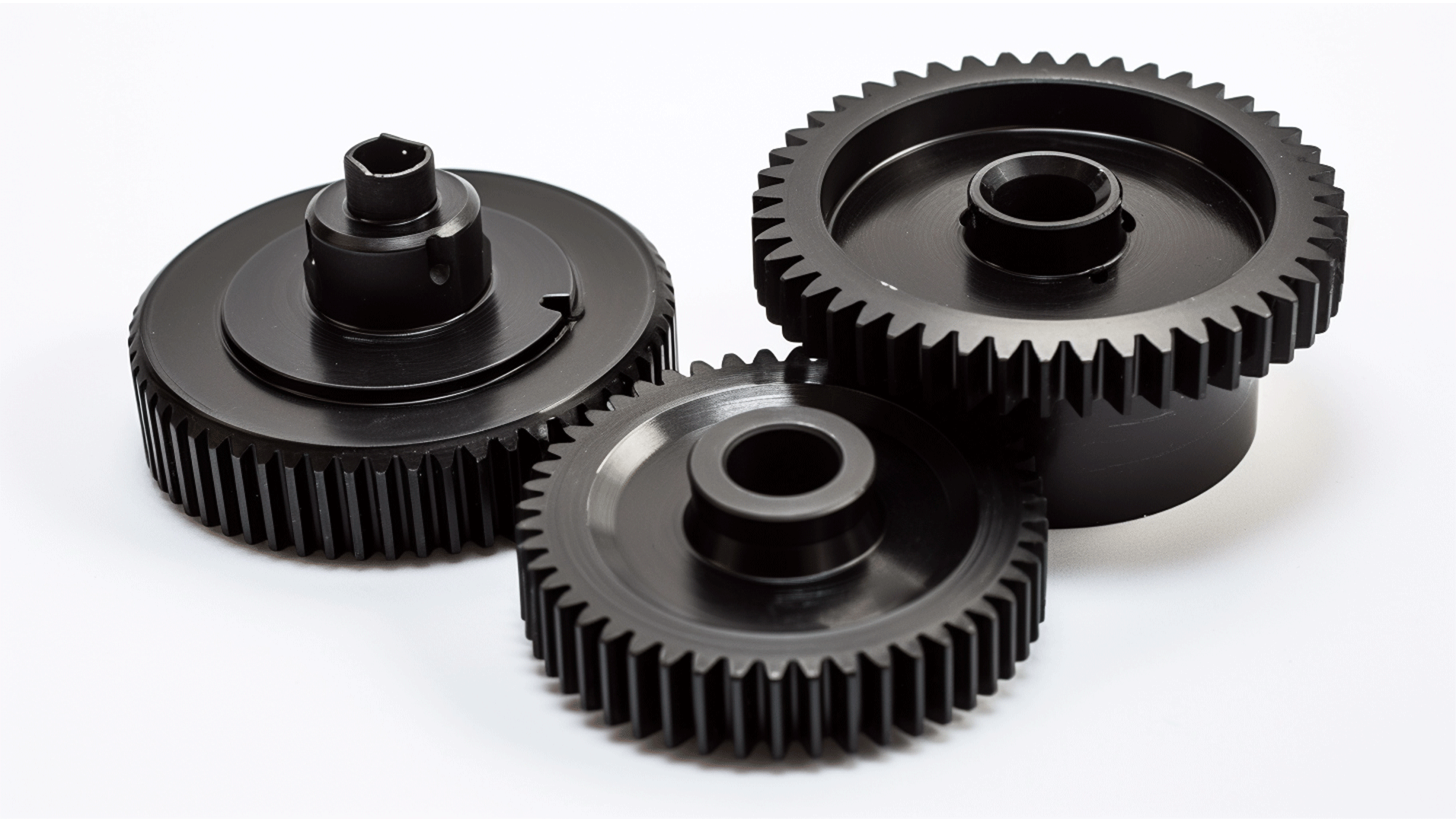

Гладкость поверхности и внешний вид

Материал формы также влияет на то, насколько гладким и красивым будет выглядеть конечный продукт. Формы хорошего качества с отделочной обработкой могут действительно улучшить внешний вид деталей из PEEK . Это имеет решающее значение в тех областях, где внешний вид и производительность очень важны, например, в самолетах или медицинских инструментах.

Баланс между стоимостью и производительностью

Выбор высококачественных материалов, таких как нержавеющая сталь S136 или H13, дает много преимуществ, но поначалу обходится дороже. Компаниям необходимо сопоставить эти затраты с меньшими затратами на техническое обслуживание и более длительным сроком службы пресс-формы. Со временем расходы на более качественные материалы для форм часто становятся дешевле из-за меньшей необходимости в замене и ремонте.

Заключение: больше, чем просто выбор материала

Выбор материала для форм очень важен, но это лишь часть PEEK . Другие вещи, такие как конструкция пресс-формы и правила обслуживания, не менее важны для общего успеха в производственной работе.

Нержавеющая сталь S136 выдерживает 400°C в формовании из PEEK.Истинный

Нержавеющая сталь S136 выдерживает очень высокие температуры, необходимые для производства PEEK.

Для долговечности форм из PEEK требуется твердость выше 60 HRC.ЛОЖЬ

Формы из PEEK требуют прочности 48-52 HRC, но не более 60 HRC.

Как оптимизировать параметры впрыска высококачественных из PEEK ?

Изучите важные элементы регулировки параметров впрыска высококачественных из PEEK .

Оптимизация параметров впрыска включает в себя регулировку давления, скорости и времени выдержки с учетом уникальных свойств PEEK . Достижение идеального баланса гарантирует, что расплавленный ПЭЭК эффективно заполняет форму, сводя к минимуму дефекты и повышая качество продукции.

Понимание давления и скорости впрыска

Давление впрыска имеет решающее значение для обеспечения того, чтобы расплавленный ПЭЭК мог адекватно заполнить полость формы. Обычно давление колеблется в пределах 80 – 120 МПа. Слишком низкое давление может привести к неполному заполнению или слабому склеиванию, тогда как чрезмерно высокое давление может вызвать проблемы при извлечении из формы или истирании поверхности. Очень важно регулировать давление в зависимости от размера изделия и конструкции формы.

Скорость инъекции следует контролировать на уровне от низкой до средней. Этот контроль помогает поддерживать плавный поток материала, избегая при этом таких дефектов, как пузырьки или следы сплавления. Правильная скорость гарантирует, что материал не разложится во время впрыска, что может произойти, если скорость слишком высока.

Важность времени выдержки

Время выдержки позволяет материалу остыть и затвердеть внутри формы, предотвращая усадку и деформацию. Для из PEEK это время обычно составляет от 2 до 5 секунд, в зависимости от толщины изделия и структуры формы. Соответствующее время выдержки гарантирует, что из PEEK сохранят свои проектные размеры и целостность.

Управление противодавлением

Противодавление является еще одним важным фактором оптимизации параметров впрыска. Это помогает повысить однородность расплавленного полимера за счет увеличения сдвига во время пластификации. Однако слишком большое противодавление может привести к увеличению времени цикла и энергопотребления.

Адаптация параметров инъекции к свойствам PEEK

PEEK обычно низкий, что требует специальной корректировки параметров впрыска. Использование современной литьевой машины с возвратно-поступательным шнеком и микропроцессорным управлением может существенно помочь в поддержании стабильного качества. Такие машины обеспечивают возможность точной настройки таких параметров, как давление впрыска и усилие зажима.

Таблица рекомендуемых настроек

| Параметр | Рекомендуемый диапазон |

|---|---|

| Давление впрыска | 80 – 120 МПа |

| Скорость впрыска | От низкого до среднего |

| Время выдержки | 2–5 секунд |

| Обратное давление | Отрегулируйте по мере необходимости |

Понимая и применяя эти конкретные настройки, вы можете значительно улучшить качество ваших из PEEK . Чтобы узнать больше о том, как эти параметры взаимодействуют с требованиями к материалу пресс- формы4 , дальнейшие исследования в области материаловедения могут дать более глубокое понимание.

Давление впрыска PEEK составляет от 80 до 120 МПа.Истинный

Этот диапазон обеспечивает достаточное заполнение формы без дефектов.

Время выдержки деталей из PEEK должно превышать 10 секунд.ЛОЖЬ

Продолжительность удержания PEEK обычно составляет от 2 до 5 секунд.

Заключение

Обращайтесь из PEEK , изучив ее особые требования. Отрегулируйте настройки сушки, пресс-формы и впрыска для создания превосходных деталей. Изучите эти методы, чтобы, возможно, повысить эффективность и качество.

-

Изучите подробные рекомендации по поддержанию эффективной температуры пресс-формы. В этой статье мы рассматриваем пять факторов в процессе литья под давлением, которые могут помочь избежать необходимости устранения неполадок при формовании полимера PEEK. ↩

-

Узнайте о необходимых характеристиках машин, работающих с PEEK. Для успешного формования материалов VICTREX PEEK нагреватели цилиндра, подсоединенные к цилиндру машины для литья под давлением, должны достигать температуры 400°C (752°F). ↩

-

Изучите подробные настройки температуры, необходимые для успешного формования из PEEK. В зависимости от марки PEEK, которую вы будете формовать, температура обработки в вашем цилиндре для литья под давлением будет где-то в диапазоне 350-400⁰C. ↩

-

Узнайте, как пресс-формы влияют на качество деталей из PEEK. Для успешного формования материалов VICTREX PEEK нагреватели цилиндра, подсоединенные к цилиндру машины для литья под давлением, должны достигать температуры 400°C (752°F). ↩