Найти золотую середину между жесткостью и прочностью пластиковых деталей – непростая задача!

Чтобы достичь идеального баланса жесткости и прочности в пластиковых деталях, отлитых под давлением, необходимо тщательно продумать выбор материала, оптимизировать процесс литья под давлением и реализовать стратегические конструктивные особенности.

Но это только начало! Путь к достижению этого баланса наполнен захватывающими знаниями о материалах, процессах и инновационных конструкциях, которые могут действительно улучшить вашу производственную игру.

Поликарбонат идеален благодаря высокой жесткости и прочности.Истинный

Поликарбонат обеспечивает превосходную жесткость и ударную вязкость, подходит для требовательных применений.

- 1. Какую роль играет выбор материала в балансе жесткости и прочности?

- 2. Как оптимизация процесса литья под давлением влияет на производительность деталей?

- 3. Какие методы проектирования конструкций повышают жесткость без ущерба для прочности?

- 4. Почему постобработка имеет решающее значение для достижения желаемых механических свойств?

- 5. Заключение

Какую роль играет выбор материала в балансе жесткости и прочности?

Выбор правильного материала имеет решающее значение для баланса жесткости и прочности пластиковых деталей, отлитых под давлением, что влияет на долговечность и производительность.

Выбор материала имеет жизненно важное значение для достижения правильного баланса между жесткостью и прочностью пластиковых деталей. Выбор подходящих пластиковых матриц, использование сплавов или смесей, а также добавление армирующих материалов являются эффективными стратегиями улучшения обоих свойств.

Выбор подходящих пластиковых матриц

При стремлении сбалансировать жесткость и ударную вязкость выбор пластиковой матрицы 1 играет решающую роль. Например, поликарбонат (ПК) известен своей высокой жесткостью и ударной вязкостью, что делает его идеальным для применений, требующих этих свойств. С другой стороны, полипропилен (ПП) обеспечивает лучшую прочность при более низкой цене, но ему не хватает жесткости. Крайне важно согласовать выбор пластика с конкретными требованиями применения.

Использование сплавов и смесей

Легирование или смешивание пластмасс позволяет эффективно сочетать сильные стороны различных материалов для достижения баланса. Типичным примером является сплав ПК/АБС, в котором жесткость ПК сочетается с прочностью АБС. Эта комбинация находит широкое применение в корпусах для электроники благодаря ее способности сохранять целостность под нагрузкой и при этом быть устойчивой к ударам.

Добавление армирующих материалов

Армирование волокна

Армирование волокнами значительно повышает жесткость пластмасс. Такие материалы, как стекловолокно и углеродное волокно, часто используются для повышения прочности. Контроль длины, содержания и ориентации волокон необходим для поддержания оптимального уровня прочности.

Минеральный наполнитель

Минеральные наполнители, такие как тальк и карбонат кальция, повышают твердость и стабильность. Однако чрезмерное количество наполнителя может снизить прочность, что потребует тщательного выбора в зависимости от потребностей применения.

Таблица 1: Примеры пластиков с армированием

| Тип | Армирование | Влияние на жесткость | Влияние на прочность |

|---|---|---|---|

| Поликарбонат | Стекловолокно | Высокий | Умеренный |

| Полипропилен | Тальк | Умеренный | Низкий |

| АБС/ПК сплав | Углеродное волокно | Высокий | Высокий |

Рекомендации для конкретных приложений

Каждое применение требует уникального баланса этих свойств. Например, для автомобильных деталей требуются материалы, способные выдерживать как силу, так и удар, поэтому смеси ПК/АБС с армированием волокном являются отличным выбором. Напротив, бытовая электроника может отдать предпочтение более легкому весу без ущерба для структурной целостности.

Понимание нюансов выбора материала не только помогает достичь желаемых механических свойств, но также влияет на такие факторы, как экономическая эффективность и технологичность. Взаимосвязь между жесткостью и прочностью 2 сложна и требует тонкого подхода к материаловедению для удовлетворения разнообразных промышленных потребностей.

Поликарбонат обеспечивает высокую жесткость и ударную вязкость.Истинный

Поликарбонат известен своей превосходной жесткостью и ударопрочностью.

Избыточное количество минеральных наполнителей повышает прочность пластмасс.ЛОЖЬ

Слишком большое количество минерального наполнителя снижает прочность, делая пластик более хрупким.

Как оптимизация процесса литья под давлением влияет на производительность деталей?

Оптимизация процесса литья под давлением может значительно улучшить характеристики пластиковых деталей, повысив их жесткость и ударную вязкость.

Оптимизируя температуру, давление, скорость и время охлаждения во время литья под давлением, производители могут добиться превосходных характеристик деталей за счет повышенной жесткости и контролируемой ударной вязкости.

Влияние контроля температуры

Температура является ключевым фактором в процессе литья под давлением 3 . Путем точной настройки температуры впрыска и пресс-формы производители могут улучшить молекулярную ориентацию и кристаллизацию пластмасс, что приводит к повышению жесткости. Однако чрезмерные температуры могут привести к разрушению пластика, ухудшив его производительность.

Ключевые соображения:

- Температура впрыска: ее повышение снижает вязкость, увеличивая текучесть, но рискуя деградацией.

- Температура формы: более высокие настройки улучшают кристаллизацию, но продлевают время цикла.

Регулировка давления и скорости

Регулировка давления и скорости впрыска влияет на уплотнение пластикового материала. Более высокое давление обычно повышает жесткость, обеспечивая тщательную упаковку материала, но может вызвать внутреннее напряжение, которое снижает прочность.

Анализ давления:

- Удерживающее давление: помогает компенсировать усадку, но чрезмерное давление приводит к чрезмерному уплотнению.

- Вариации скорости: более высокие скорости повышают эффективность производства, но могут усугубить внутренние напряжения.

Управление временем охлаждения

Фаза охлаждения имеет решающее значение для контроля кристалличности и распределения напряжений. Продлевая время охлаждения, производители допускают полную кристаллизацию, тем самым улучшая жесткость. Однако это может замедлить производственные циклы.

| Время охлаждения | Влияние |

|---|---|

| дольше | Повышенная кристалличность, лучшая жесткость |

| короче | Увеличение скорости производства, потенциальные проблемы со стрессом |

Интеграция корректировок процесса в проектирование

Интеграция этих оптимизаций процесса со стратегическими соображениями проектирования 4, такими как толщина стенок и конструкция ребер, может еще больше повысить производительность детали. Такой целостный подход гарантирует, что каждый компонент процесса литья под давлением работает синергически для производства деталей, отвечающих конкретным требованиям применения как по прочности, так и по устойчивости.

Более высокая температура формы улучшает кристаллизацию детали.Истинный

Более высокие температуры формы усиливают кристаллизацию, улучшая жесткость.

Более высокая скорость впрыска снижает внутреннее напряжение в деталях.ЛОЖЬ

Более высокие скорости могут увеличить внутренние напряжения, влияя на прочность.

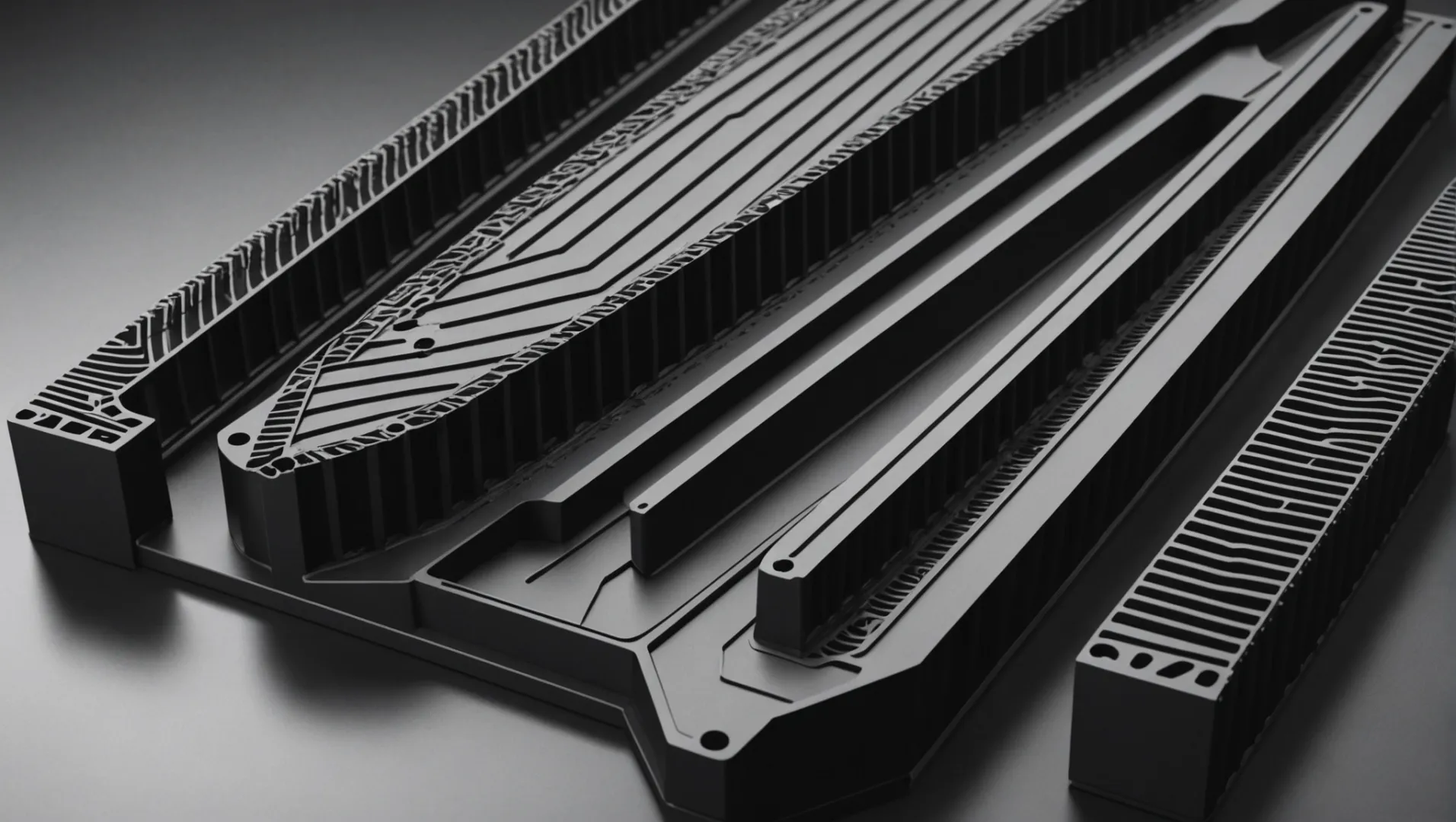

Какие методы проектирования конструкций повышают жесткость без ущерба для прочности?

Проектирование, обеспечивающее жесткость и прочность пластиковых деталей, требует стратегического выбора, обеспечивающего оптимальную производительность без ущерба для гибкости.

Использование таких методов, как оптимизированная толщина стенок, стратегическое расположение ребер и дизайн галтелей, может повысить жесткость без ущерба для прочности пластиковых деталей, отлитых под давлением.

Оптимизация толщины стенок

Толщина стенок пластиковых деталей играет решающую роль в определении жесткости и прочности. Градиентная толщина стенки — это метод проектирования, при котором толщина варьируется в зависимости от распределения напряжения по детали. Например, области, которые, как ожидается, будут нести большую нагрузку, могут иметь более толстые стены, а менее напряженные области могут быть тоньше. Этот метод снижает вес и затраты на материалы, обеспечивая при этом структурную целостность.

Более того, однородная толщина стенок помогает избежать концентрации напряжений и неравномерного охлаждения, что может привести к короблению или растрескиванию. При проектировании учитывайте, что слишком тонкие стенки могут снизить жесткость, а слишком толстые стенки могут повлиять на ударную вязкость из-за внутреннего напряжения 5 во время охлаждения.

Рекомендации по проектированию ребер

Ребра необходимы для повышения жесткости пластиковых деталей. Они обеспечивают дополнительную поддержку без существенного увеличения веса или использования материала. Однако расположение, форма и размер ребер должны быть тщательно спланированы. Избегайте чрезмерной высоты или ширины ребер, поскольку это может привести к образованию точек концентрации напряжений, потенциально снижающих прочность.

Правильное соединение между ребрами и основной частью детали имеет жизненно важное значение. Объединение ребер с плавными переходами, а не с острыми краями, помогает равномерно распределять нагрузку. Такая практика снижает риск образования трещин и повышает общую прочность компонента.

Проектирование скруглений для распределения напряжений

Скругления или закругленные углы значительно снижают концентрацию напряжений в стыках и пересечениях пластиковых деталей. За счет увеличения радиуса скругления напряжение распределяется по поверхностям более равномерно, что повышает прочность. Однако необходимо сбалансировать это с потенциальным снижением жесткости из-за перераспределения материала.

Выбор правильного радиуса галтели зависит от конкретных требований применения и должен определяться на основе всестороннего анализа напряжений. Больший радиус обычно подразумевает большую прочность, но может поставить под угрозу жесткость, если не принять соответствующие меры.

Реализация этих методов

Чтобы достичь оптимального баланса жесткости и прочности, интегрируйте эти методы структурного проектирования на ранних этапах процесса разработки. для компьютерного проектирования (САПР) может моделировать распределение напряжений и прогнозировать потенциальные точки отказа, позволяя проектировщикам совершенствовать свои подходы до начала производства. Такой упреждающий подход гарантирует, что можно эффективно вносить коррективы в конфигурацию ребер или толщину стенок.

внедрение этих стратегий 6 требует глубокого понимания свойств материала и ожидаемых результатов. Используя передовые инструменты и методологии проектирования, производители могут производить высокопроизводительные пластиковые детали, адаптированные к конкретным требованиям.

Градиентная толщина стенок оптимизирует жесткость и прочность.Истинный

Градиентная толщина стенки меняет распределение напряжений, повышая структурную целостность.

Чрезмерная высота ребер увеличивает прочность пластиковых деталей.ЛОЖЬ

Чрезмерная высота ребер может привести к концентрации напряжений, снижая ударную вязкость.

Почему постобработка имеет решающее значение для достижения желаемых механических свойств?

Постобработка имеет решающее значение для обеспечения соответствия пластиковых деталей конкретным механическим требованиям, которые часто упускают из виду, но имеют жизненно важное значение для повышения производительности.

Постобработка при производстве пластмасс, включая отжиг и обработку поверхности, имеет решающее значение для оптимизации механических свойств за счет устранения остаточных напряжений и улучшения характеристик поверхности.

Важность отжига

Отжиг играет важную роль в последующей обработке, снимая внутренние напряжения внутри пластиковых деталей, которые могут возникнуть в процессе литья под давлением. Если не принять меры по устранению этих напряжений, они могут привести к деформации или растрескиванию под нагрузкой. Благодаря контролируемому нагреву и охлаждению отжиг позволяет молекулярным цепям расслабиться, что приводит к повышению прочности. Например, детали из поликарбоната, которые часто используются из-за их высокой ударной вязкости, значительно выигрывают от отжига, поскольку обеспечивают стабильность размеров и предотвращают долговременную деформацию.

Температура и время отжига должны быть адаптированы к каждому типу пластика и размеру детали. Тематическое исследование по отжигу поликарбоната 7 демонстрирует, как точный контроль температуры может повысить производительность.

Обработка поверхности для улучшения свойств

Обработка поверхности, такая как напыление или гальваника, может существенно повлиять на механические свойства пластиковых деталей. Эти обработки улучшают твердость поверхности и износостойкость, которые имеют решающее значение для компонентов, подвергающихся воздействию абразивной среды. Однако, хотя они и повышают жесткость, они также могут непреднамеренно повлиять на прочность материала. Этот компромисс требует тщательного рассмотрения на этапе проектирования.

Например, сравнение пластиков с гальваническим покрытием и пластиков без покрытия 8 показывает различия в износостойкости и механической стабильности.

Акт балансирования: компромиссы при постобработке

Задача постобработки заключается в достижении баланса между повышением жесткости без ущерба для прочности. Это предполагает выбор подходящих методов и условий, адаптированных к конкретному применению детали. Например, для деталей, требующих высокой прочности поверхности, можно отдать предпочтение более твердым покрытиям, тогда как компоненты, подвергающиеся ударам, могут больше сосредоточиться на отжиге.

Более того, постобработка не работает изолированно; он дополняет процессы выбора материала и формования. Целостный подход, учитывающий комплексные стратегии постобработки 9 , имеет важное значение для оптимизации производительности конечного продукта.

В заключение, постобработка необходима для улучшения механических свойств пластиковых деталей, отлитых под давлением. Тщательно выбирая методы постобработки, производители могут адаптировать детали в соответствии с конкретными критериями производительности, тем самым увеличивая срок службы и надежность продукции.

Отжиг повышает прочность поликарбоната.Истинный

Отжиг снимает внутренние напряжения в поликарбонате, повышая прочность.

Обработка поверхности снижает износостойкость пластика.ЛОЖЬ

Поверхностная обработка повышает пластическую износостойкость за счет упрочнения поверхностей.

Заключение

Достижение идеального баланса требует вдумчивого подхода к выбору материалов, контролю процесса и проектированию. Используйте эти стратегии, чтобы повысить производительность ваших пластиковых деталей.

-

Изучите различные пластиковые матрицы, идеально подходящие для различных производственных нужд.: 10 лучших материалов для литья пластмасс под давлением. Это наиболее распространенные пластиковые материалы для литья под давлением: акрил (ПММА), акрилонитрил-бутадиен… ↩

-

Получите представление о взаимосвязи между свойствами материала для проектирования. Прочность или жесткость материала (почти две противоположные вещи) зависят от того, как его компоненты взаимодействуют друг с другом. ↩

-

Исследуется роль температуры в повышении жесткости во время формования. Слишком горячая форма приводит к деформации детали или образованию пузырей на пластике. Это приводит к образованию приподнятых участков на поверхности. Неподходящий уровень температуры… ↩

-

Подчеркивает синергию между проектированием и оптимизацией процесса. Какова важность проектирования пресс-форм при литье под давлением? · Обеспечить высокую толерантность · Устранить дефекты · Определить осуществимость проекта · Выбрать правильное сырье … ↩

-

Узнайте, как толщина стенок влияет на жесткость и ударную вязкость. Неравномерная толщина стенок также может влиять на напряжение сдвига в текучем пластике. При постоянной скорости заполнения тонкие области заставляют поток двигаться быстрее, увеличивая… ↩

-

Откройте для себя ключевые стратегии оптимизации конструкции пластиковых деталей. Конструктивные конструкции большинства пластиковых изделий имеют ребра жесткости, поскольку ребра могут повысить прочность без увеличения общей толщины стенки. ↩

-

Узнайте, как отжиг повышает стабильность и долговечность поликарбоната. ПРЕИМУЩЕСТВА ПОСЛЕОБРАБОТОЧНОГО ОТЖИГА. Улучшенная химическая стойкость Поликарбонат, полисульфон и Ultem® PEI, как и многие аморфные (прозрачные) пластики, могут… ↩

-

Узнайте, как обработка поверхности влияет на износостойкость пластика. Использование химического покрытия может улучшить результаты при нанесении покрытия на пластик и способствовать лучшей адгезии металлического верхнего покрытия. Химическое покрытие влечет за собой… ↩

-

Узнайте о комплексных подходах к оптимизации постобработки пластика. Изучите новые технологии и лучшие практики сборки, декорирования, упаковки, маркировки, маркировки в форме, печати, ультразвуковой сварки, лазерной сварки и т. д. ↩