Для создания идеальной детали из пластика методом литья под давлением необходим тонкий баланс между жесткостью и прочностью.

Для достижения баланса между жесткостью и прочностью деталей, изготовленных методом литья пластмасс под давлением, инженеры должны учитывать выбор материала, конструкцию и параметры процесса. Оптимизируя эти факторы, они могут повысить производительность и надежность конечного продукта.

Хотя понимание основных принципов имеет важное значение, более глубокое изучение каждого компонента этого баланса позволяет получить ценные сведения, которые могут значительно улучшить качество ваших проектов. Давайте рассмотрим эти ключевые аспекты подробно.

Поликарбонат обладает как высокой жесткостью, так и прочностью.Истинный

Поликарбонат известен своей высокой жесткостью и умеренной прочностью, что делает его подходящим для применения в долговечных изделиях.

- 1. Какие материалы лучше всего подходят для достижения баланса между жесткостью и прочностью?

- 2. Как конструкция влияет на эксплуатационные характеристики пластиковых деталей?

- 3. Какие параметры процесса имеют решающее значение для оптимизации производства пластиковых деталей?

- 4. Как конструкция с ребрами и скруглениями может повысить долговечность детали?

- 5. Заключение

Какие материалы лучше всего подходят для достижения баланса между жесткостью и прочностью?

Выбор правильного материала имеет решающее значение для достижения баланса между жесткостью и прочностью пластиковых деталей. Это обеспечивает долговечность и функциональность.

Для достижения баланса между жесткостью и прочностью материалов следует рассмотреть поликарбонат, обеспечивающий высокую жесткость и прочность, или модифицировать полипропилен для улучшения эксплуатационных характеристик. Выбор материала должен соответствовать требованиям применения.

Понимание свойств материала

Выбор правильного материала имеет решающее значение для достижения баланса между жесткостью и прочностью пластиковых деталей. Например, поликарбонат ( ПК ) обладает высокой жесткостью и завидной прочностью, что делает его подходящим для применений, требующих как долговечности, так и прочности. В отличие от него, полипропилен ( ПП ) известен своей хорошей прочностью, но имеет относительно низкую жесткость, что можно исправить путем изменения его состава.

| Материал | Жесткость (модуль упругости) | Прочность на разрыв (удлинение при разрыве) |

|---|---|---|

| Поликарбонат | Высокий | Умеренный |

| Полипропилен | Низкий | Высокий |

Изучение таких параметров, как модуль упругости и предел текучести, помогает эффективно оценить свойства материала. Эти измерения помогают инженерам выбирать материалы, отвечающие конкретным требованиям применения, обеспечивая оптимальную производительность.

Модификация материала

Модификация материалов путем добавления наполнителей, армирующих или упрочняющих добавок — распространенная практика для повышения их эксплуатационных характеристик. Например, включение стекловолокна в полимерную матрицу может значительно увеличить жесткость, сохраняя при этом достаточную прочность. В качестве альтернативы, добавление эластомеров может улучшить прочность без ущерба для жесткости.

Крайне важно оптимизировать содержание и распределение этих добавок. Это обеспечивает баланс между жесткостью и прочностью, учитывая при этом влияние на другие свойства, такие как технологические характеристики и эстетические качества.

Соображения по выбору материала

При выборе материалов крайне важно понимать их механические свойства. Инженеры должны оценить:

- Модуль упругости: Показывает способность материала сопротивляться деформации под воздействием напряжения.

- Предел текучести: напряжение, при котором материал начинает пластически деформироваться.

- Относительное удлинение при разрыве: показатель пластичности, указывающий, насколько материал может растянуться до разрыва.

Изучив эти факторы, вы сможете выбрать материалы, обеспечивающие желаемый баланс жесткости и прочности для конкретных задач вашего применения.

В заключение следует отметить, что выбор правильных материалов предполагает всестороннее понимание их присущих свойств и потенциальных модификаций. Это гарантирует производство высококачественных пластиковых деталей, отвечающих требованиям к эксплуатационным характеристикам в различных областях применения.

Поликарбонат жестче полипропилена.Истинный

Поликарбонат обладает более высоким модулем упругости, чем полипропилен.

Добавление эластомеров повышает жесткость полимеров.ЛОЖЬ

Эластомеры повышают прочность, но не увеличивают жесткость.

Как конструкция влияет на эксплуатационные характеристики пластиковых деталей?

Конструкция играет решающую роль в определении эксплуатационных характеристик пластиковых деталей. Она влияет на долговечность, внешний вид и функциональность, что делает её важнейшим аспектом инженерного дела.

Конструкция влияет на характеристики пластиковых деталей за счет оптимизации толщины стенок, расположения ребер и формы скруглений. Эти элементы повышают жесткость, снижают концентрацию напряжений и улучшают прочность, что приводит к повышению надежности компонентов.

Важность толщины стенки

Толщина стенок играет решающую роль в балансе между жесткостью и ударной вязкостью. Более толстые стенки могут повысить жесткость, но могут снизить ударную вязкость. Инженеры должны определить оптимальную толщину, исходя из свойств материала и требований к применению. Равномерная толщина стенок предотвращает концентрацию напряжений и деформацию, повышая общие эксплуатационные характеристики.

| Толщина стены | Увеличение жесткости | Ударопрочность |

|---|---|---|

| Толстый | Высокий | Низкий |

| Тонкий | Низкий | Высокий |

Стратегическое проектирование ребер

Ребра жесткости необходимы для усиления пластиковых деталей без существенного увеличения веса. Они повышают жесткость при минимальном влиянии на прочность. Тщательно проектируя высоту, ширину и расстояние между ребрами, инженеры могут обеспечить устойчивость деталей к нагрузкам, сохраняя при этом их структурную целостность.

- Высота : Высокие ребра увеличивают жесткость, но могут повлиять на эстетику.

- Ширина : Широкие ребра эффективно распределяют нагрузку.

- Расстояние между предметами : Правильное расстояние предотвращает концентрацию стресса.

Проектирование скруглений для снижения напряжений

Скругления уменьшают концентрацию напряжений в углах, повышая прочность и предотвращая образование трещин. Большие радиусы скруглений помогают рассеивать напряжения, способствуя повышению долговечности. Кроме того, они улучшают внешний вид, устраняя острые края и обеспечивая более гладкую поверхность.

При проектировании скруглений следует учитывать поток материала в процессе формования и предполагаемое назначение детали.

Внедрение этих принципов структурного проектирования может существенно повлиять на эксплуатационные характеристики и долговечность пластиковых деталей. Для получения более подробной информации об оптимизации этих аспектов изучите стратегии проектирования ребер 1 и методы реализации скруглений 2 .

Более толстые стенки повышают жесткость пластиковых деталей.Истинный

Более толстые стенки повышают жесткость, но могут снижать прочность.

Высокие ребра уменьшают жесткость пластиковых деталей.ЛОЖЬ

Высокие ребра увеличивают жесткость, хотя и могут негативно сказаться на эстетике.

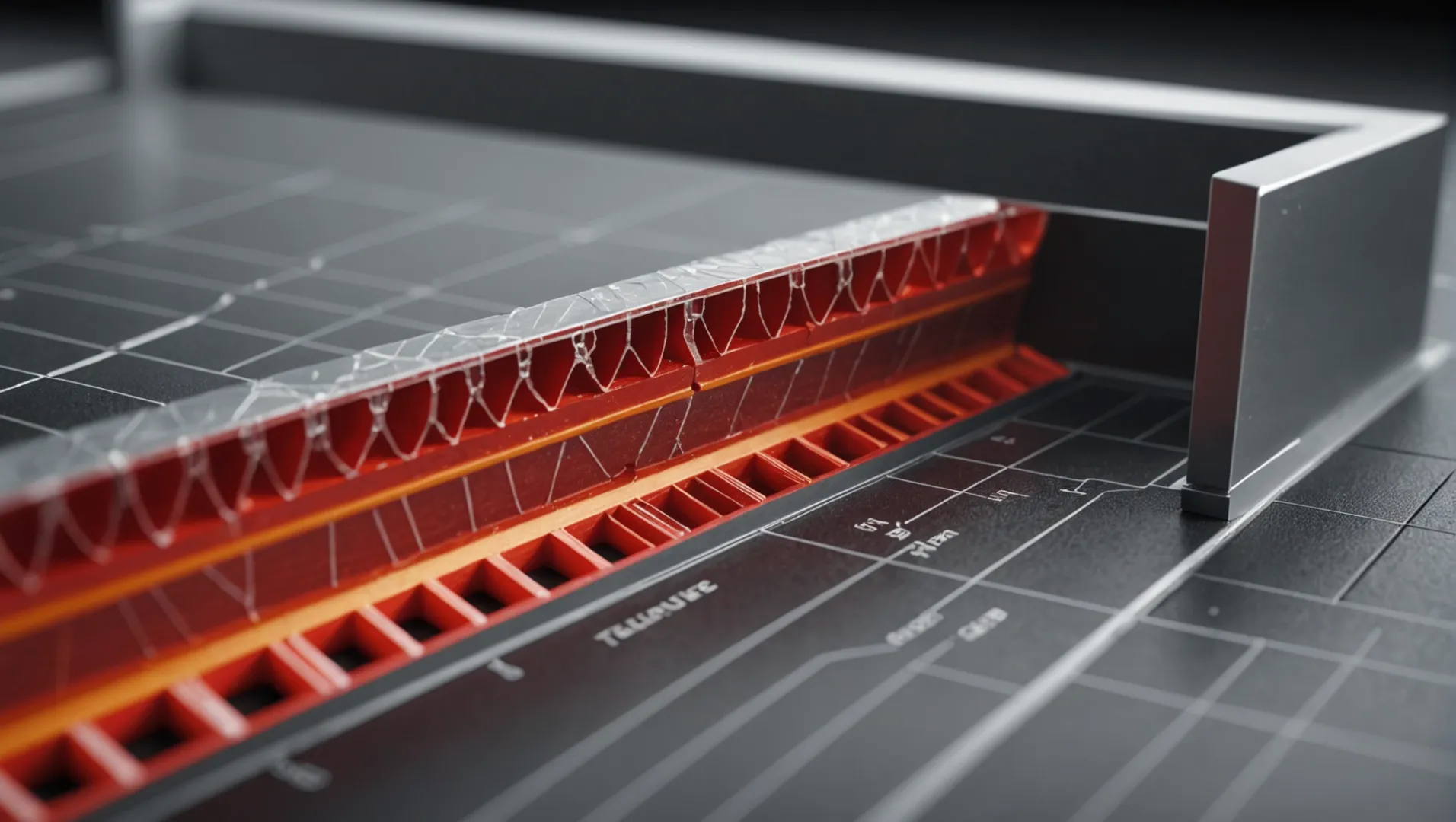

Какие параметры процесса имеют решающее значение для оптимизации производства пластиковых деталей?

Оптимизация параметров процесса имеет решающее значение для производства высококачественных пластиковых деталей с оптимальным балансом свойств.

Ключевые параметры процесса включают температуру впрыска, давление, время охлаждения и конструкцию пресс-формы. Регулировка этих факторов помогает достичь желаемой жесткости и прочности пластиковых деталей.

Температура и давление впрыска

Температура и давление впрыска имеют решающее значение для определения молекулярной ориентации и кристалличности материала. Более высокая температура впрыска может увеличить текучесть материала, снижая внутренние напряжения, но потенциально уменьшая жесткость. И наоборот, правильное давление впрыска обеспечивает плотность и точность размеров, но чрезмерное давление может привести к переориентации молекул, что снизит прочность.

В таблице ниже приведены типичные последствия изменения температуры и давления впрыска:

| Параметр | Влияние на жесткость | Влияние на прочность |

|---|---|---|

| Высокая температура впрыска | Снижает жесткость | Повышает прочность |

| Низкая температура впрыска | Повышает жесткость | Снижает прочность |

| Высокое давление впрыска | Повышает жесткость | Снижает прочность |

| Низкое давление впрыска | Снижает жесткость | Повышает прочность |

Оптимизация времени охлаждения

Время охлаждения — ещё один важный параметр, влияющий на конечные свойства детали. Недостаточное охлаждение может привести к остаточным напряжениям, что скажется на производительности и стабильности. С другой стороны, чрезмерное охлаждение может увеличить кристалличность, тем самым повысив жёсткость, но снизив ударную вязкость.

Балансировка времени охлаждения предполагает понимание характеристик материала и размеров детали. Правильная стратегия охлаждения оптимизирует механические свойства, минимизируя при этом дефекты, такие как деформация или растрескивание.

Рекомендации по проектированию пресс-форм

Сама конструкция пресс-формы играет важную роль в оптимизации производства пластиковых деталей. Хорошо спроектированная пресс-форма обеспечивает равномерное охлаждение, снижает внутренние напряжения и предотвращает деформацию. Кроме того, качество поверхности и углы извлечения из формы влияют на внешний вид и структурную целостность детали.

Гладкие поверхности пресс-формы уменьшают трение при извлечении детали из формы, улучшая ее качество, а соответствующие углы облегчают извлечение детали без возникновения концентрации напряжений.

Понимание этих параметров может значительно повысить производительность деталей, изготовленных методом литья под давлением³ . Правильное регулирование этих факторов гарантирует, что пластиковые детали будут соответствовать требуемым характеристикам для различных применений.

Высокая температура впрыска повышает прочность.Истинный

Более высокая температура впрыска увеличивает текучесть, повышая прочность.

Уменьшение времени охлаждения повышает жесткость.ЛОЖЬ

Недостаточное охлаждение приводит к остаточным напряжениям, а не к увеличению жесткости.

Как конструкция с ребрами и скруглениями может повысить долговечность детали?

Использование ребер жесткости и скруглений в конструкции пластиковых деталей повышает их прочность за счет эффективного распределения напряжений и улучшения баланса нагрузки.

Ребра жесткости и скругления повышают прочность детали за счет увеличения жесткости без ущерба для ударной вязкости, а также снижения концентрации напряжений. Ребра обеспечивают структурную поддержку, а скругления способствуют распределению напряжений в углах, предотвращая образование трещин и разрушений.

Ребристая конструкция для повышения жесткости

Ребристая конструкция является важнейшим аспектом повышения прочности деталей, изготовленных методом литья под давлением из пластмассы. Добавление ребер позволяет инженерам увеличить жесткость детали без существенного увеличения ее веса или стоимости материала. Это особенно полезно в тех областях применения, где снижение веса имеет решающее значение, например, в автомобильных компонентах.

-

Оптимальное расположение ребер: размещение и ориентация ребер должны совпадать с направлением приложенных нагрузок. Например, в плоской панели, подверженной изгибу, ребра, перпендикулярные направлению изгиба, могут существенно повысить жесткость.

-

Пропорции ребер: Как правило, толщина ребер не должна превышать 60% от номинальной толщины стенки, чтобы предотвратить образование усадочных раковин на поверхности детали.

-

Высота и расстояние между ребрами: Соотношение высоты к толщине ребер часто составляет от 2:1 до 4:1. Расстояние между ребрами должно быть достаточным, чтобы избежать деформации или коробления во время охлаждения.

Узнайте больше об эффективных стратегиях проектирования ребер жесткости , чтобы ваши детали могли выдерживать суровые условия эксплуатации.

Проектирование скруглений для распределения напряжений

Скругления играют ключевую роль в снижении концентрации напряжений в острых углах, тем самым повышая прочность детали. Правильно спроектированное скругление сглаживает переходы между поверхностями, более равномерно распределяя напряжение по всей детали.

-

Радиус скругления: Больший радиус скругления снижает риск растрескивания под напряжением. Как правило, для большинства применений рекомендуется радиус, равный не менее 0,25 толщины стенки.

-

Влияние на эстетику: Помимо механических преимуществ, скругления улучшают эстетический вид, устраняя острые края и обеспечивая более гладкую поверхность.

-

Интеграция с проектированием пресс-формы: проектирование галтелей следует учитывать на ранних этапах проектирования пресс-формы, чтобы избежать осложнений при извлечении изделия из формы.

Для получения более подробной информации изучите, как конструкция скругления может увеличить срок службы детали 5 .

Балансировка характеристик ребрышек и филе

Взаимодействие ребер жесткости и закруглений имеет решающее значение для достижения сбалансированной конструкции, оптимизирующей как жесткость, так и прочность. Интеграция этих элементов требует тщательного планирования:

-

Избегайте излишнего проектирования: чрезмерное количество ребер жесткости или слишком большие скругления могут привести к увеличению расхода материала и потенциальным проблемам в процессе обработки.

-

Инструменты моделирования: Использование программного обеспечения для моделирования, позволяющего прогнозировать распределение напряжений и деформацию, может помочь в тонкой настройке конструкции ребер и закруглений перед запуском в производство.

Благодаря продуманной конструкции ребер и скруглений производители могут создавать прочные пластиковые детали, надежно работающие в различных условиях. Изучите передовые методы CAD-моделирования 6 , чтобы добиться точности в своих проектах.

Ребра значительно увеличивают вес детали.ЛОЖЬ

Ребра жесткости повышают прочность без существенного увеличения веса, что крайне важно в легких конструкциях.

Скругления уменьшают концентрацию напряжений в углах.Истинный

Скругления равномерно распределяют напряжение, предотвращая образование трещин и повышая прочность детали.

Заключение

Для достижения баланса между жесткостью и прочностью деталей, изготовленных методом литья под давлением пластмасс, необходимо тщательно учитывать материалы, конструкцию и технологические процессы. Применяйте эти стратегии для повышения качества продукции и удовлетворения конкретных требований к ее применению.

-

Узнайте, как ребра жесткости повышают прочность без увеличения веса: Рисунок из ребер жесткости эквивалентен удалению ненужного материала, оставляя только систему поддержки ребер — это также снижает вес и стоимость детали. ↩

-

Узнайте о снижении концентрации напряжений с помощью скруглений: это руководство поможет вам различать скругления и фаски, понять принципы проектирования и применять эффективные методы модификации углов. ↩

-

Изучите, как регулировка параметров влияет на качество и характеристики деталей: температура пресс-формы является наиболее важной переменной в литье под давлением – независимо от типа формуемого пластика, базового увлажнения формовочной формы… ↩

-

Узнайте о подробных методах повышения жесткости за счет стратегического проектирования ребер: Повысьте прочность конструкции детали, используя стратегические элементы поддержки и выбирая подходящие термопласты. · Проектирование пластиковых ребер. Ребра — это тонкие, стенчатые… ↩

-

Поймите, как скругления уменьшают концентрацию напряжений и предотвращают образование трещин: фаски и скругления помогают уменьшить концентрацию напряжений, тем самым снижая вероятность разрушения материала в этих областях и продлевая срок службы… ↩

-

Изучите точные методы CAD-моделирования для оптимального проектирования ребер и скруглений: SOLIDWORKS предлагает множество инструментов для проектирования и моделирования изделий из литьевого пластика… ↩