Были ли у вас когда-нибудь проблемы с проектами по литью под давлением? Давайте посмотрим, как анализ текучести пресс-формы может изменить все для вас!

Анализ потока пресс-формы оптимизирует литье под давлением, регулируя расположение литников, системы направляющих, давление впрыска и время охлаждения, повышая эффективность и плавность производства.

Я думаю о своем пути в продуктовом дизайне. Я помню, сколько часов я потратил на устранение проблем в процессе литья под давлением. В то время я открыл для себя анализ текучести пресс-формы. Этот инструмент стал для меня спасательным кругом. Я оптимизировал такие параметры, как расположение ворот и давление впрыска. Я начал замечать весьма впечатляющие улучшения. Настройка расположения ворот помогла мне избежать коротких ударов и воздушных ловушек в сложных деталях. Детали складываются вместе, как пазл!

Анализ потока пресс-формы повышает эффективность литья под давлением.Истинный

Это утверждение верно, поскольку анализ потока пресс-формы помогает оптимизировать параметры, что приводит к повышению эффективности производства.

Расположение ворот не влияет на качество продукции при формовке.ЛОЖЬ

Это утверждение неверно, поскольку расположение литников существенно влияет на поток и качество формованного продукта.

- 1. Что такое анализ текучести пресс-формы и почему это важно?

- 2. Как расположение ворот влияет на литье под давлением?

- 3. Как литниковые системы влияют на качество наполнения при литье под давлением?

- 4. Как оптимизация давления впрыска может уменьшить количество дефектов?

- 5. Как я могу улучшить управление временем охлаждения?

- 6. Как анализ текучести пресс-формы может повысить эффективность производства?

- 7. Заключение

Что такое анализ текучести пресс-формы и почему это важно?

Вы когда-нибудь задумывались, как производители проверяют, чтобы каждая пластиковая деталь, которую они создают, была идеальной? Анализ текучести пресс-формы дает ответ. Этот инструмент оптимизирует процесс литья под давлением. Это также гарантирует качество. При его использовании повышается эффективность. Это действительно важно!

Анализ потока пресс-формы (MFA) использует компьютерное моделирование литья под давлением для оптимизации размещения литников, систем направляющих и методов охлаждения, обеспечивая высокое качество продукции и уменьшая количество дефектов.

Анализ потока пресс-формы (MFA) — это технология моделирования, которая играет ключевую роль в процессе литья под давлением. Это позволяет дизайнерам прогнозировать, как расплавленный пластик течет через форму, обеспечивая оптимальное заполнение, охлаждение и затвердевание. Понимание MFA может значительно повысить качество продукции при одновременном снижении затрат.

Важность расположения и количества ворот

Одним из важнейших аспектов MFA является определение местоположения и количества шлюзов . Оптимизированное расположение литника обеспечивает равномерное заполнение расплавом полости, особенно в полости сложной геометрической формы. Например, при производстве пластиковой детали как с тонкими, так и с толстыми секциями размещение литника рядом с тонкостенной областью помогает добиться лучшего потока.

В одном проекте я разместил ворота возле тонкого участка пластиковой детали. Это дало нам идеальный поток и действительно улучшило результат.

Помимо местоположения, MFA также может указать, необходимы ли несколько шлюзов. Например, для приборной панели автомобиля может потребоваться несколько створок, чтобы обеспечить равномерное заполнение всей ее большой полости. Эта оптимизация в конечном итоге приводит к уменьшению дефектов и повышению качества продукции.

Параметры системы направляющих

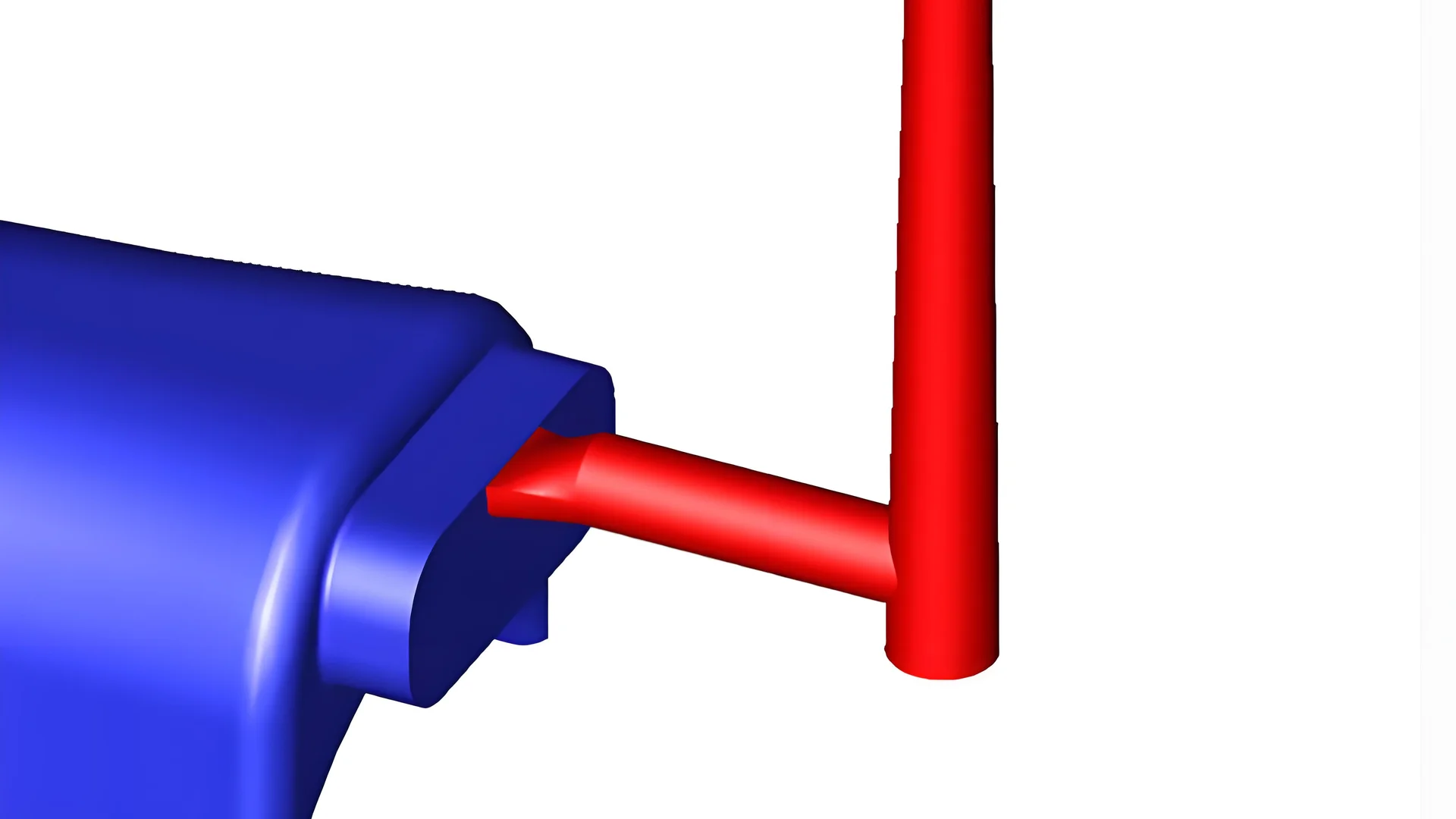

Система направляющих играет важную роль в потоке пластикового материала. MFA помогает выбрать правильную и размер желоба , который влияет на сопротивление потоку. Круглые бегунки обычно имеют более низкое сопротивление по сравнению с трапециевидными или U-образными бегунками.

| Форма бегуна | Сопротивление потоку | Подходящие приложения |

|---|---|---|

| Круглый | Низкий | Общее назначение |

| Трапециевидный | Середина | Сложные детали различной толщины. |

| U-образный | Высокий | Производство в больших объемах |

Более того, MFA обеспечивает сбалансированность конструкции направляющих в многоместных формах, помогая добиться одновременного заполнения каждой полости. Я вспоминаю проект, связанный с пластиковыми крышками для бутылок, где соблюдение единообразия было важно; нам нужно было, чтобы они заполнялись все сразу.

Оптимизация давления впрыска и скорости

MFA также позволяет оптимизировать давление впрыска путем анализа сопротивления потоку внутри полости формы. Если давление слишком высокое, могут возникнуть такие проблемы, как вспышка и извлечение из формы, а слишком низкое давление может привести к неудачным выстрелам. Оптимизация давления впрыска – еще один важный урок MFA; установка правильного давления имела решающее значение для тонкостенных электронных корпусов.

Кроме того, контроль скорости впрыска жизненно важен для достижения высококачественной отделки изделий. Различные скорости влияют на фронт потока; Для визуально привлекательных деталей, таких как автомобильные, моделирование MFA посоветовало мне скорость для получения идеальных поверхностей без дефектов.

Давление и время

Стадия выдержки после заполнения имеет решающее значение для компенсации усадки при охлаждении. После заполнения формы на этом этапе компенсируется усадка при охлаждении; Я неоднократно использовал данные MFA, чтобы уменьшить следы усадки в точных деталях, таких как шестерни, путем прогнозирования необходимого удерживающего давления .

Не менее важно определить подходящее время выдержки На основе толщины стенок и свойств материала MFA рассчитывает оптимальное время, обеспечивающее целостность без излишнего удлинения производственных циклов.

Время охлаждения и параметры системы

Наконец, MFA оптимизирует время охлаждения , анализируя распределение температуры во время процессов охлаждения. Этот шаг имел решающее значение для повышения эффективности производства и предотвращения деформации деталей; сокращение времени охлаждения значительно увеличило производительность при сохранении качества в течение одного игрушечного проекта.

MFA также помогает в проектировании систем охлаждения, оценивая расположение, диаметр и скорость потока охлаждающих трубок, чтобы обеспечить равномерное охлаждение крупных деталей — эффективная система охлаждения предотвращает деформацию, о которой я узнал из предыдущих задач проекта.

Интеграция анализа текучести пресс-формы в наши процессы проектирования и производства позволяет повысить качество продукции, одновременно сокращая количество отходов и повышая общую эффективность.

Анализ потока пресс-формы повышает эффективность литья под давлением.Истинный

MFA оптимизирует процессы, прогнозируя поток пластика, повышая эффективность и уменьшая количество дефектов в производстве.

При анализе потока пресс-формы несколько литников не нужны.ЛОЖЬ

MFA часто указывает на необходимость использования нескольких литников для обеспечения равномерного заполнения больших полостей, что имеет решающее значение для качества.

Как расположение ворот влияет на литье под давлением?

Вы когда-нибудь задумывались о том, как положение литника при литье под давлением меняет процесс? Это действительно интересно! Давайте разберемся, как эта важная деталь влияет на наши задачи и качество того, что мы производим.

Расположение литников при литье под давлением влияет на текучесть расплава, эффективность наполнения и количество дефектов. Оптимизация повышает качество деталей и сводит к минимуму производственные проблемы.

Понимание расположения ворот при литье под давлением

Размещение ворот при литье под давлением придает форму нашим формованным деталям. Я помню проект, в котором положение ворот полностью изменило конечный продукт. Правильный затвор во многом влияет на поток расплава, эффективность наполнения и количество дефектов. Хорошая оптимизация повышает качество деталей и сводит к минимуму производственные проблемы. Это то, чего хочет каждый дизайнер.

Оптимизация расположения ворот обеспечивает равномерный поток и позволяет избежать таких дефектов, как короткие выстрелы или воздушные ловушки. Однажды я работал над сложной деталью как с толстыми, так и с тонкими секциями. Размещение заслонки рядом с более тонкой областью способствовало быстрому заполнению и предотвращению раздражающих воздушных карманов.

Важность корректировки количества ворот

Иногда одних ворот недостаточно, особенно для больших или сложных форм. Анализ течения пресс-формы играет жизненно важную роль в принятии решения о необходимости использования нескольких литников.

Рассмотрим приборную панель автомобиля, где решающее значение имеет достижение равномерного заполнения расплавом. Это часто требует увеличения количества литников для обеспечения стабильного качества по всей форме. Следующая таблица иллюстрирует эту концепцию:

| Тип детали | Рекомендуемые ворота | Причина использования нескольких ворот |

|---|---|---|

| Приборная панель автомобиля | 2-4 | Обеспечивает равномерное заполнение расплавом. |

| Пластиковые крышки для бутылок | 1-2 | Упрощенная форма позволяет использовать одиночные ворота |

Параметры системы направляющих

Конструкция направляющей системы имеет большое значение, поскольку она определяет, насколько эффективно расплав перемещается от литника к полости. Форма и размер направляющих влияют на сопротивление потоку и потерю давления. Как правило, предпочтение отдается круглым направляющим из-за их меньшего сопротивления потоку.

Анализ текучести пресс-формы помогает выбрать оптимальные параметры литников для плавных переходов без потери давления. Это важно, особенно в многоместных формах, где ключевым моментом является равная скорость заполнения.

Контроль давления впрыска и скорости

Расположение литника также влияет на давление впрыска и скорость, используемые в процессе формования. Анализ сопротивления потоку в разных точках позволил мне оптимизировать давление, чтобы предотвратить такие дефекты, как вспышка или трудности с извлечением из формы.

Регулировка скорости впрыска также имеет решающее значение; при создании высококачественных деталей, например салонов автомобилей, контроль скорости впрыска предотвращает появление неприглядных следов течи.

Удерживайте настройки давления и времени

После заполнения решающее значение имеет правильное давление удержания. Я работал с высокоточными шестернями, где прогнозирование давления удержания помогало минимизировать следы усадки и проблемы с размерами.

Установка подходящего времени выдержки — это балансирующий акт; слишком короткий вызывает видимые следы усадки, а слишком длинный неоправданно увеличивает время цикла. В следующей таблице указано оптимальное время выдержки в зависимости от толщины стенки:

| Толщина стенки (мм) | Рекомендуемое время удержания (секунды) |

|---|---|

| < 1 | 5-7 |

| 1-3 | 8-10 |

| > 3 | 12-15 |

Оптимизация времени охлаждения

Наконец, большое значение имеют время охлаждения и параметры системы. Знаете ли вы, что расположение ворот влияет на эффективность охлаждения? Я разработал схему расположения охлаждающих трубок для равномерного охлаждения и повышения эффективности без потери качества?

Оптимизация времени охлаждения посредством анализа текучести пресс-формы может значительно повысить эффективность производства без ущерба для целостности детали.

Например, небольшие пластиковые игрушки могут выиграть от сокращения времени охлаждения при сохранении надлежащего качества.

В заключение, знание того, как расположение ворот влияет на многие факторы, важно для оптимизации качества деталей и эффективности производства. Чтобы узнать больше об эффективных стратегиях размещения ворот, изучите это подробное руководство 1 .

Расположение литников влияет на структуру течения расплава при литье под давлением.Истинный

Расположение литников напрямую влияет на то, как расплавленный материал заполняет форму, влияя на общее качество и эффективность детали.

Для сложных конструкций пресс-форм нет необходимости в нескольких воротах.ЛОЖЬ

В случае сложной геометрии может потребоваться несколько литников для обеспечения равномерного заполнения и минимизации дефектов во время процесса впрыска.

Как литниковые системы влияют на качество наполнения при литье под давлением?

Вы когда-нибудь задумывались о том, как маленькая деталь может реально изменить качество ваших отлитых изделий? Давайте рассмотрим литниковые системы и выясним, насколько они важны для литья под давлением. Эти системы помогают правильно заполнять формы.

Направляющие системы при литье под давлением влияют на поток материала, распределение давления и охлаждение. Правильное расположение литника, форма направляющих и настройки впрыска необходимы для получения высококачественных деталей с меньшим количеством дефектов.

Понимание систем бегунов

Литейные системы являются важнейшими компонентами процесса литья под давлением, которые играют важную роль в обеспечении эффективного и результативного заполнения расплавом полостей формы. Конструкция направляющей системы может влиять на общее качество наполнения пластиковых компонентов.

1. Расположение и количество литников.

Оптимизация расположения литников важна для равномерного распределения расплава. Для сложных геометрических форм анализ текучести пресс-формы может определить наилучшие точки входа расплава.

- Пример : в тонкостенной части детали размещение заслонки рядом с этой областью обеспечивает быстрое заполнение, уменьшая вероятность возникновения дефектов, таких как короткие выстрелы или воздушные ловушки.

- Количество литников : Для крупных деталей может потребоваться увеличение количества литников для достижения равномерного заполнения.

2. Параметры системы направляющих.

Форма и размер направляющих влияют на сопротивление потоку. Бегунки могут быть выполнены в различных формах:

| Форма бегуна | Сопротивление потоку | Эффективность |

|---|---|---|

| Круглый | Низкий | Высокий |

| Трапециевидный | Умеренный | Умеренный |

| U-образный | Высокий | Низкий |

Не менее важно выбрать правильный размер. Слишком узкий желоб может привести к потере давления, а слишком широкий может привести к потере материала.

3. Давление и скорость впрыска.

Используя анализ текучести пресс-формы, конструкторы могут оптимизировать давление впрыска, чтобы избежать таких проблем, как вспышка или трудности с извлечением из формы.

- Контроль скорости впрыска . Правильная скорость имеет решающее значение для поддержания качества поверхности, особенно для эстетических деталей, таких как салон автомобиля. Анализ фронтов потока на различных скоростях помогает определить оптимальную скорость, чтобы избежать таких дефектов, как следы потока.

4. Давление и время выдержки.

После заполнения полости давление выдержки компенсирует усадку при охлаждении. Вот как:

- Определение давления выдержки : используя анализ текучести пресс-формы, проектировщики могут прогнозировать необходимое давление выдержки, чтобы минимизировать следы усадки.

- Настройка времени выдержки : расчет оптимального времени выдержки обеспечивает эффективную компенсацию давления во время охлаждения, балансируя эффективность и стоимость.

5. Время охлаждения и параметры системы охлаждения.

Время охлаждения напрямую влияет на эффективность производства:

- Оптимизация времени охлаждения . Сокращение времени охлаждения за счет точного анализа распределения температуры может повысить производительность без ущерба для качества.

- Регулировка параметров системы охлаждения : Расположение и скорость потока охлаждающих трубок должны быть тщательно спроектированы для обеспечения равномерного охлаждения и предотвращения деформации.

Таким образом, литниковые системы играют ключевую роль в определении качества заполненных форм, влияя на различные факторы, такие как поток расплава, распределение давления и эффективность охлаждения. Оптимизируя эти элементы посредством тщательного анализа, дизайнеры могут значительно повысить качество продукции, минимизируя при этом дефекты.

Литейные системы напрямую влияют на течение расплава при литье под давлением.Истинный

Конструкция линейных систем имеет решающее значение для обеспечения эффективного течения расплава, влияя на качество заполнения формованных деталей.

Увеличение количества литников всегда улучшает качество наполнения.ЛОЖЬ

Хотя большее количество ворот может помочь, они не всегда могут улучшить качество наполнения и могут привести к неэффективности, если их не оптимизировать правильно.

Как оптимизация давления впрыска может уменьшить количество дефектов?

Вы расстраивались из-за того, что дефекты испортили ваш идеально спроектированный продукт? Я тоже это почувствовал. Сокращение дефектов действительно имеет значение. Оптимизация давления впрыска значительно улучшает качество продукции. Это изменение, вероятно, поможет свести к минимуму досадные дефекты.

Оптимизация давления впрыска при формовании обеспечивает равномерный поток расплава и контролируемое давление, уменьшая дефекты, такие как короткие всплески и дефекты поверхности, тем самым повышая качество продукции. Регулировка времени охлаждения имеет решающее значение для этих улучшений.

Понимание оптимизации давления впрыска

Оптимизация давления впрыска очень важна для уменьшения дефектов в процессе литья под давлением. Тщательно анализируя и регулируя давление, при котором расплавленный пластик впрыскивается в форму, производители могут добиться лучших схем заливки и уменьшить распространенные дефекты, такие как короткие всплески, пустоты и коробления.

Например, применение правильного давления впрыска гарантирует, что расплав равномерно заполнит полость формы, особенно при сложной геометрии. В тех случаях, когда детали имеют как тонкие, так и толстые стенки, я научился размещать затвор рядом с тонкими участками, чтобы обеспечить эффективное заполнение. Инструменты анализа текучести пресс-формы стали моим секретным оружием в определении оптимальных мест.

Ключевые факторы, влияющие на уровень дефектов

- Давление впрыска

Очень важно найти правильное давление. Слишком сильное давление вызывает засветку и проблемы при снятии. Слишком малое давление приводит к коротким ударам и пустотам.

| Уровень давления | Возможные дефекты |

|---|---|

| Слишком высокий | Вспышка, трудности с деформированием |

| Слишком низко | Короткие выстрелы, Пустоты |

-

Контроль скорости впрыска

Скорость впрыска очень важна. Неправильная скорость привела к появлению следов течи при работе с деталями салона автомобиля. Корректировки, основанные на анализе текучести пресс-формы, улучшили ситуацию, создав гладкую поверхность, которая удовлетворила наших клиентов. -

Давление и время выдержки

После наполнения правильное давление выдержки имеет важное значение для контроля усадки при охлаждении. Слишком малое давление приводит к образованию усадочных следов, а слишком сильное увеличивает время цикла и затраты.- Оптимальное давление удержания : поддерживает правильное давление для предотвращения дефектов во время охлаждения.

- Расчетное время выдержки : обеспечивает достаточное время охлаждения без ненужной задержки производства.

-

Оптимизация времени охлаждения

Охлаждение все затвердевает; это должно быть правильно! Однажды я поспешил с этим шагом и увидел, как детали деформировались! Анализ текучести пресс-формы позволил мне выбрать идеальное время охлаждения, которое позволило сохранить точность деталей и повысить эффективность.- Сокращенное время охлаждения : увеличивает скорость производства.

- Равномерное распределение температуры : снижает риск деформации.

Практическое применение методов оптимизации

Применение этих методов значительно улучшило качество продукции. Например, при проектировании приборных панелей автомобилей наличие нескольких заслонок имело решающее значение для достижения равномерного заполнения и предотвращения дефектов из-за неравномерного распределения давления.

Таким образом, сосредоточение внимания на оптимизации давления впрыска изменило мой взгляд на литье под давлением. Удивительно, как эти стратегии сокращают количество дефектов и при этом значительно улучшают качество продукции. Чтобы получить больше информации о том, как эффективно реализовать эти стратегии, ознакомьтесь с методами литья под давлением .

Постоянно проверяя каждый параметр, связанный с давлением впрыска, скоростью и охлаждением, я оптимизировал наши процессы, что позволяет нам очень эффективно поставлять высококачественные пластиковые детали.

Оптимизация давления впрыска сводит к минимуму неточности при формовании.Истинный

Правильная регулировка давления впрыска обеспечивает равномерную подачу расплава, значительно уменьшая вероятность образования коротких всплесков во время процесса литья под давлением.

Высокая скорость впрыска всегда улучшает качество поверхности.ЛОЖЬ

Высокие скорости впрыска могут вызвать турбулентность, приводящую к дефектам поверхности, а не к улучшению качества, что делает это утверждение ложным.

Как я могу улучшить управление временем охлаждения?

Управление временем охлаждения очень важно в производстве. Особенно это касается литья под давлением. Я хочу поделиться некоторыми лучшими практиками. Это не только ускоряет производство, но и улучшает качество продукции. Давайте рассмотрим эти идеи вместе!

Оптимизируйте время охлаждения на производстве за счет улучшения расположения литников, регулировки настроек направляющих, контроля параметров впрыска, точной установки давления и времени выдержки, а также усовершенствования систем охлаждения.

Понимание управления временем охлаждения

Управление временем охлаждения — это не просто техническая необходимость. Это ключевая часть создания лучших продуктов, которую я научился ценить как дизайнер. Однажды я проигнорировал это, а позже увидел, насколько это повлияло на мою работу. Хорошее охлаждение повышает эффективность и качество продукции. Таким производителям, как мы, удается сократить сроки производства и сэкономить деньги без потери качества.

Чтобы научиться эффективно управлять временем охлаждения, действительно помогут несколько рекомендаций:

1. Оптимизируйте расположение и количество ворот

Расположение литников и количество литников в форме имеют решающее значение для правильного охлаждения.

-

Оптимизация расположения ворот : анализ потока пресс-формы показал мне лучшие места ворот. Это обеспечивало равномерное заполнение полости формы. Для сложных форм размещение ворот рядом с более тонкими секциями позволило легко заполнить и уменьшить количество дефектов.

-

Регулировка количества литников : иногда для больших деталей требуется более одного литника. Работая над приборной панелью автомобиля, мы использовали несколько заслонок, чтобы обеспечить равномерное заполнение. Такой подход значительно сокращает различия в охлаждении, обеспечивая единообразие нашей продукции.

2. Отрегулируйте параметры системы направляющих

Направляющие направляют расплавленный пластик в формы. Их конструкция сильно влияет на время охлаждения.

| Форма бегуна | Сопротивление потоку | Рекомендуемые приложения |

|---|---|---|

| Круглый | Низкий | Большинство приложений |

| Трапециевидный | Середина | Сложные формы |

| U-образный | Высокий | Крупные детали |

- Сбалансированная конструкция . В многоместных формах сбалансированная система направляющих имеет решающее значение для одновременного заполнения всех полостей. Анализ текучести пресс-формы помог скорректировать конструкцию направляющих, что было жизненно важно для изготовления одинаковых крышек для бутылок.

3. Оптимизация давления и скорости впрыска

Давление и скорость впрыска влияют не только на скорость наполнения, но и на скорость охлаждения.

-

Оптимизация давления впрыска . В одном проекте оценка сопротивления потоку помогла установить оптимальное давление впрыска. Высокое давление вызвало такие дефекты, как вспышка; низкое давление приводило к неполному заполнению. Для тонкостенных электронных деталей важна точная настройка.

-

Контроль скорости впрыска . Контроль скорости впрыска является ключом к обеспечению отличного качества поверхности. Крайне важно отрегулировать эту скорость, чтобы избежать ошибок и сохранить функциональность.

4. Определите давление и время удержания

После заполнения полости выдерживание давления становится решающим фактором для предотвращения усадки.

-

Определение давления выдержки : анализ текучести пресс-формы прогнозирует необходимое давление выдержки. Это жизненно важно для уменьшения следов усадки на прецизионных деталях, таких как шестерни; Правильное давление является ключом к обеспечению точности размеров.

-

Установка времени выдержки : важно найти идеальное время выдержки; слишком короткий приводит к дефектам, а слишком длинный увеличивает время цикла. Я часто проверяю толщину стенок и свойства материала на предмет точных настроек.

5. Оптимизация времени охлаждения и параметров системы

Оптимизация времени охлаждения значительно повышает производительность.

-

Оптимизация времени охлаждения : детальный анализ помог рассчитать кратчайшее время охлаждения при сохранении высокого качества; при формовании небольших игрушек более короткие циклы повышали эффективность без потери целостности.

-

Отрегулируйте параметры системы охлаждения . Изменение расположения, диаметра и скорости потока каналов охлаждения помогает равномерно распределить температуру; Я увидел, как продуманный дизайн предотвращает деформацию при охлаждении.

Чтобы получить более подробную информацию об усовершенствовании ваших процессов, ознакомьтесь с передовыми методами охлаждения или передовыми практиками проектирования пресс-форм 2 . Я люблю делиться своим опытом – давайте вместе совершенствовать наше мастерство!

Оптимизация расположения литников повышает эффективность охлаждения при формовании.Истинный

Стратегическое расположение литников обеспечивает равномерное распределение расплава, уменьшая количество дефектов и повышая эффективность охлаждения в процессе литья под давлением.

Для небольших формованных деталей несколько литников не нужны.ЛОЖЬ

Для более крупных компонентов использование нескольких литников важно для достижения равномерного наполнения и последовательного охлаждения, предотвращая проблемы с качеством.

Как анализ текучести пресс-формы может повысить эффективность производства?

Вы когда-нибудь задумывались о том, как фабрики доводят до совершенства методы литья под давлением? Анализ текучести пресс-формы (MFA) действительно увлекателен. Это меняет отрасль. Этот инструмент позволяет заводам повысить эффективность производства лучше, чем когда-либо. Давайте вместе изучим этот удивительный инструмент!

Анализ потока пресс-формы повышает эффективность производства за счет оптимизации расположения литников, систем направляющих, давления впрыска и времени охлаждения, уменьшения дефектов, сокращения времени цикла и обеспечения высококачественной продукции в производстве.

Понимание анализа текучести пресс-формы

Анализ текучести пресс-формы (MFA) — это мощный инструмент, который позволяет производителям моделировать процесс литья под давлением до начала фактического производства. Этот метод помогает выявить потенциальные дефекты и оптимизировать параметры конструкции для повышения эффективности производства.

Используя MFA , проектировщики могут анализировать различные факторы, такие как течение расплава, время охлаждения и распределение давления внутри формы. Эта возможность прогнозирования приводит к более обоснованному принятию решений в процессе проектирования.

Оптимизация расположения ворот

Расположение и количество литников играют решающую роль в процессе литья под давлением.

- Расположение литника : оптимизация расположения литника гарантирует, что расплав равномерно заполнит полость, предотвращая такие проблемы, как короткие выстрелы или захваченный воздух. Например, размещение затвора рядом с тонкостенными секциями повышает эффективность наполнения. Я работал над проектом, в котором установка ворот была жизненно важна для равномерного заполнения расплавом. Размещение ворот рядом с тонкими частями нашего предмета останавливало короткие выстрелы и задерживало воздух. Я усвоил этот урок на собственном горьком опыте!

- Номер литника : в случае больших или сложных деталей может потребоваться использование нескольких литников. Например, проектирование приборной панели автомобиля однажды показало мне, что одной двери недостаточно. MFA помог мне понять, что для равномерного распространения расплава необходимо несколько литников, что значительно улучшило результат.

Параметры системы направляющих

Система направляющих необходима для контроля потока расплава в полости формы.

| Параметр | Описание | Влияние на производство |

|---|---|---|

| Форма бегуна | Различные формы (круглые, U-образные) влияют на сопротивление потоку. | Круглые бегунки обычно имеют меньшее сопротивление, что способствует более плавному потоку. |

| Размер бегуна | Диаметр влияет на перепад давления; слишком узкий приводит к избыточной потере давления. | Правильный размер имеет решающее значение для поддержания эффективности скорости потока. |

Сбалансированная конструкция направляющих обеспечивает одновременное заполнение всех полостей, что крайне важно для пресс-форм с несколькими полостями. Я отчетливо помню, как менял настройки направляющих в форме многоместной крышки для бутылок; каждое заполнение полости одновременно ощущалось как дирижирование идеальной симфонией!

Контроль давления впрыска и скорости

Еще одна ключевая область, в которой анализ текучести пресс-формы повышает эффективность производства, — это оптимизация давления и скорости впрыска.

- Давление впрыска : анализ сопротивления потоку помогает определить оптимальное давление впрыска, балансируя риск возникновения дефектов, таких как вспышка, и обеспечивая полное заполнение. Изучая сопротивление потоку, я обнаружил наилучшее давление впрыска для различных проектов; слишком много вызвало дефекты, а слишком малое привело к коротким выстрелам.

- Скорость впрыска . Продвижение фронта потока можно моделировать на различных скоростях, чтобы обеспечить высокое качество обработки поверхности, что особенно важно в деталях со строгими эстетическими требованиями, например, в автомобильных салонах. Для проекта автомобильного интерьера требовалась определенная скорость, чтобы избежать дефектов поверхности; MFA позволил мне протестировать разные скорости и добиться идеального результата.

Удержание настроек давления и времени

Определение правильного давления выдержки и времени после наполнения имеет решающее значение для поддержания точности размеров и уменьшения дефектов.

- Давление удержания : Адекватное давление удержания компенсирует усадку во время охлаждения, что крайне важно для высокоточных компонентов, таких как шестерни. При работе с высокоточными деталями, такими как шестерни, я использовал MFA, чтобы найти правильное удерживающее давление, чтобы избежать усадки; Было очень приятно видеть, что оно идеально подходит.

- Время выдержки : рассчитанное время выдержки обеспечивает равномерное охлаждение деталей без появления следов деформации или усадки. Найти идеальное время выдержки сложно; если слишком короткие, появляются дефекты, а если слишком длинные, затраты возрастают. С помощью MFA я рассчитывал проекты, позволяющие достичь наилучших результатов.

Время охлаждения и параметры системы

Анализ течения пресс-формы также вносит значительный вклад в оптимизацию времени и систем охлаждения.

- Оптимизация времени охлаждения : MFA прогнозирует распределение температуры и позволяет проектировщикам рассчитывать кратчайшее необходимое время охлаждения, тем самым сокращая время цикла. Оптимизация времени охлаждения однажды изменила мой цикл использования маленьких пластиковых игрушек; расчет кратчайшего времени охлаждения действительно повысил эффективность, сохраняя при этом качество деталей.

- Расположение системы охлаждения : расположение и размер охлаждающих каналов можно регулировать, чтобы обеспечить равномерное охлаждение и предотвратить деформацию. Благодаря MFA регулировка расположения каналов охлаждения стала естественной; даже охлаждение может остановить деформацию, особенно больших деталей.

В заключение отметим, что использование анализа текучести пресс-форм в производственных процессах не только выявляет потенциальные проблемы, но и открывает путь к усовершенствованиям, которые ведут к повышению эффективности и снижению затрат. Для получения дополнительной информации о передовых методах проектирования пресс-форм ознакомьтесь с передовыми методами 3 .

Анализ текучести пресс-формы помогает предотвратить дефекты при литье под давлением.Истинный

Моделируя процесс впрыска, анализ текучести пресс-формы выявляет потенциальные дефекты, повышая общее качество производимых деталей.

Оптимизация расположения ворот увеличивает время производственного цикла.ЛОЖЬ

Правильное расположение ворот улучшает поток расплава и сокращает время цикла, что приводит к более эффективным производственным процессам.

Заключение

Анализ Mold Flow позволяет улучшить процесс литья под давлением за счет оптимизации расположения литников, систем направляющих, давления впрыска и времени охлаждения, что позволяет повысить эффективность и качество продукции.

-

По этой ссылке представлен углубленный анализ оптимизации расположения литников для улучшения результатов проектирования пресс-форм. ↩

-

Ознакомьтесь с экспертными знаниями и стратегиями эффективного управления временем охлаждения для повышения эффективности вашего производства. ↩

-

Узнайте, как MFA может значительно улучшить ваши производственные процессы и эффективно снизить затраты. ↩