Инъекционное формование является краеугольным камнем современного производства, позволяя массовому производству пластиковых деталей с высокой точностью и эффективностью. Тем не менее, успех этого процесса зависит от качества используемой плесени. Тестирование плесени является критическим шагом, который гарантирует, что плесень выполняется так же, как и ожидалось, создавая детали, соответствующие строгим стандартам качества. В этом всеобъемлющем руководстве мы рассмотрим тестирование верхнего плесени 1 практики для эффективного литья в инъекциях 2 , охватывающих все, от основных концепций до расширенных технических деталей.

Тестирование плесени гарантирует, что плесени производят высококачественные детали с минимальными дефектами. Тщательные начальные проверки и пробные прогоны имеют решающее значение для успеха. Оптимизация параметров, таких как температура и давление, повышают эффективность. Совместимость материала имеет важное значение, особенно для многоматериального литья. Практика варьируется в зависимости от промышленности и материала.

Тестирование плесени необходимо только для новых форм.ЛОЖЬ

Даже существующие плесени должны периодически проверяться, чтобы убедиться, что они не ухудшаются с течением времени.

Правильное тестирование плесени может снизить производственные затраты.Истинный

Раннее выявление и исправление проблем, тестирование плесени предотвращает дефектные детали и уменьшает отходы.

Понимание тонкостей тестирования плесени и его применения является ключом к использованию ее преимуществ для вашей отрасли. Углубиться, чтобы изучить, как различные материалы и параметры влияют на качество окончательной части и эффективность производства.

- 1. Что такое тестирование плесени в литье под давлением?

- 2. Каковы типичные сценарии применения для тестирования плесени?

- 3. Каковы плюсы и минусы литья под давлением по сравнению с другими технологиями?

- 4. Каковы ключевые шаги в рабочем процессе тестирования плесени?

- 5. Как совместимость материала влияет на тестирование плесени?

- 6. Каковы практические инструменты для эффективного тестирования плесени?

- 7. Каковы связанные технологии в тестировании плесени?

- 8. Заключение

Что такое тестирование плесени в литье под давлением?

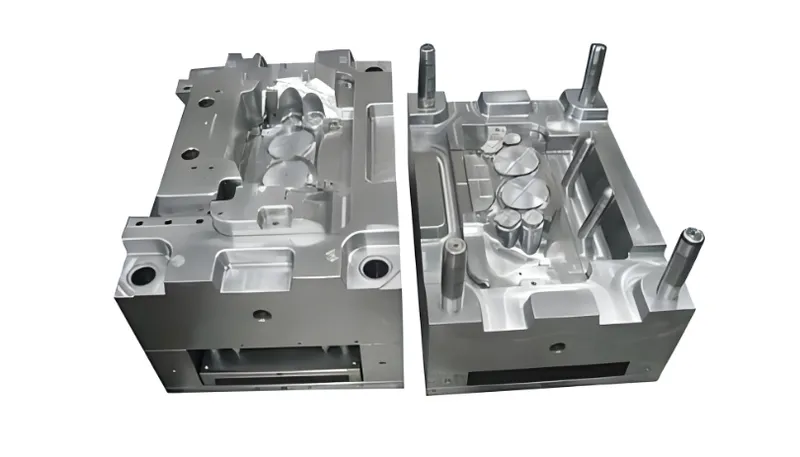

Тестирование плесени в литье под давлением включает в себя оценку функциональности плесени и качество деталей, которые он производит до полномасштабного производства. Он включает в себя проверку формы на предмет проблем, инъекции в ходе испытаний и настройки настроек для обеспечения соответствия деталей. Этот процесс помогает избежать дорогостоящих ошибок производства.

Инъекционное формование - это производственный процесс, в котором расплавленный пластик впрыскивается в полость пресс -формы под высоким давлением, затем охлаждается и затвердевает для образования детали. Тестирование плесени гарантирует, что плесень выполняется, как и ожидалось, производя части, соответствующие стандартам качества.

Определения

-

Инъекционное формование : производственный процесс, в котором расплавленный пластик впрыскивается в полость пресс -формы под высоким давлением, затем охлаждается и затвердевает для образования детали.

-

Тестирование плесени : процесс оценки функциональности плесени и качества деталей, которые он производит до полномасштабного производства. Это включает в себя проверки, пробные прогоны и оптимизация параметров.

-

Плесень : инструмент, обычно изготовленный из стали или алюминия, который формирует пластиковую часть. Он состоит из двух половинок: полости (которая образует внешнюю часть детали) и ядра (которая образует внутреннюю часть).

- Параметры формования : такие переменные, как давление впрыска, температура расплава, температура плесени, время охлаждения и скорость впрыска, которые влияют на качество формованной части.

Классификация

Тестирование плесени может быть классифицировано с разных точек зрения:

-

Процессом:

- Первоначальная проверка плесени : проверка на физические дефекты, правильная сборка и чистота.

- Проблемы : производство небольшой партии деталей для оценки качества и выявления проблем.

- Оптимизация параметров : регулировка параметров формования для достижения наилучшего качества части.

-

По материалам:

- Термопластики : наиболее распространенные, требуют особых контролей температуры и охлаждения.

- Термореты : требуют различной обработки из -за их поведения в лечении.

- Эластомеры : нужны специальные соображения для гибкости и высвобождения плесени.

-

По приложениям:

- Автомобиль : требуется высокая точность и долговечность.

- Медицинский : строгая чистота и точность размеров.

- Потребительские товары : сосредоточиться на эстетике и экономической эффективности.

Практика тестирования плесени одинакова во всех отраслях.ЛОЖЬ

Различные отрасли имеют уникальные требования, такие как точность в медицинских устройствах или долговечность в автомобильных частях.

Термопластики являются единственными материалами, используемыми в литье под давлением.ЛОЖЬ

В то время как термопластики распространены, терморети и эластомеры также используются для конкретных применений.

Каковы типичные сценарии применения для тестирования плесени?

Тестирование плесени имеет решающее значение в отраслях, где точность, качество и эффективность имеют первостепенное значение. Это гарантирует, что плесени производят детали, которые соответствуют конкретным требованиям, сокращают отходы и простоя.

Тестирование плесени жизненно важно в автомобильной, медицинской и потребительской промышленности, чтобы обеспечить соответствие деталей, точности и эстетическим стандартам.

| Промышленность | Ключевое тестирование фокус | Примечания |

|---|---|---|

| Автомобильная промышленность | Точность, долговечность, безопасность | Высокие стандарты для соответствия и функции |

| Медицинский | Чистота, точность размеров | Соответствие нормативным стандартам |

| Потребительские товары | Эстетика, экономическая эффективность | Сосредоточиться на минимизации дефектов |

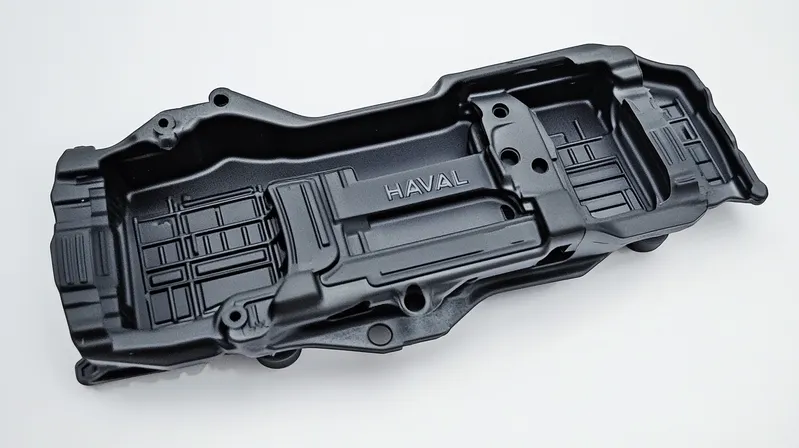

Автомобильная промышленность

В автомобильном секторе формы используются для производства сложных деталей, таких как панель, бамперы и компоненты двигателя. Тестирование плесени гарантирует, что эти детали соответствуют стандартам безопасности и производительности, такими как точность размеров для правильного установки и долговечности при напряжении.

Медицинское оборудование

Для медицинских устройств тестирование плесени имеет решающее значение для обеспечения того, чтобы такие детали, как шприцы или хирургические инструменты, являются стерильными, точными и свободными от дефектов. Соответствие правилам FDA часто требует строгих протоколов тестирования.

Потребительские товары

В потребительских товарах, таких как пластиковые игрушки или предметы домашнего обихода, тестирование плесени фокусируется на эстетике и эффективности. Тестирование помогает устранить дефекты, такие как флэш-метки или следы раковины, обеспечивая визуальную и экономически эффективную продукцию.

Тестирование плесени необходимо только для сложных деталей.ЛОЖЬ

Даже простые детали требуют тестирования, чтобы обеспечить качество и эффективность производства.

Тестирование плесени уменьшает отходы и простоя в производстве.Истинный

Пойдя на проблемы на раннем этапе, тестирование предотвращает дефектные детали и оптимизирует процесс формования.

Каковы плюсы и минусы литья под давлением по сравнению с другими технологиями?

Инъекционное формование является широко используемым производственным процессом, но он имеет свои преимущества и недостатки по сравнению с другими технологиями, такими как 3D -печать или обработка ЧПУ.

Инъекционное формование идеально подходит для массового производства сложных частей 3 с высокой точностью, но для этого требуется высокая начальная стоимость инструментов 4 и точное управление процессом.

Плюсы инъекционного литья

-

Высокие показатели производства, обеспечивая массовое производство.

-

Точность для сложной геометрии, с допусками, напряженными, как ± 0,01 мм.

-

Автоматизация снижает затраты на рабочую силу.

-

Широкая универсальность материала, поддерживающие термопластики, термореакты и эластомеры.

Минусы литья инъекции

- Высокие первоначальные затраты на инструмент, часто десятки тысяч долларов на сложные формы.

-

Требуется точное управление процессом, чтобы избежать дефектов, таких как деформация или короткие снимки.

-

Материальные отходы от бегунов в системах холодных бегунов, хотя и смягчены горячими бегунами.

Сравнение с другими технологиями

-

Инъекционное формование против 3D -печати:

- Инъекционное формование: лучше для массового производства, более высокие начальные затраты, но меньшую затраты за час.

- 3D-печать: идеально подходит для прототипов или производства с низким объемом, более гибким, но медленным.

-

Инъекционное формование против обработки ЧПУ:

- Инъекционное формование: быстрее для больших объемов, ограниченных формируемыми формами.

- Обработка ЧПУ: может производить сложные формы, но медленнее и дороже для массового производства.

| Технология | Лучшее для | Точность | Скорость | Расходы |

|---|---|---|---|---|

| Литье под давлением | Сложные, точные детали | Высокий | Быстрый | Высокий начальный, низкий на часть |

| 3D-печать | Прототипы, низкий объем | Умеренный | Медленный | Высокий на часть |

| обработка с ЧПУ | Сложные формы, маленькие партии | Высокий | Умеренный | Высокий |

Инъекционное формование всегда является наиболее экономически эффективным вариантом.ЛОЖЬ

Для производства с небольшим объемом, 3D-печать или обработка с ЧПУ может быть более экономичной.

Инъекционное формование обеспечивает самую высокую точность среди технологий производства.Истинный

Это может достичь жестких допусков, особенно для сложной геометрии.

Каковы ключевые шаги в рабочем процессе тестирования плесени?

Тестирование плесени следует структурированному процессу для обеспечения эффективности и качества. Каждый шаг имеет решающее значение для выявления и решения потенциальных проблем до полного производства.

Рабочий 5 тестирования плесени включает в себя проверку, настройку машины, пробные прогоны, оптимизацию параметров и управление качеством 6 , обеспечивающие формы производят детали без дефектов.

1. Проверка плесени

-

Проверьте наличие повреждения, износа или коррозии.

-

Проверьте размеры и допуски.

-

Убедитесь, что движущиеся части (например, слайды, выводы) плавно функционируют.

2. Установка машины

-

Установите плесень на машину для литья под давлением.

-

Установите начальные параметры на основе требований материала и деталей.

3. Проблема пробега

-

Производить небольшую партию деталей.

-

Осмотрите детали на наличие дефектов, таких как короткие снимки, вспышка, деформация или следы раковины.

4. Оптимизация параметров

-

Отрегулируйте скорость впрыска, давление, температуру и т. Д. На основе результатов испытаний.

-

Используйте методы, такие как дизайн экспериментов (DOE) 7, чтобы найти оптимальные настройки.

5. Контроль качества

-

Измеряйте критические размеры, используя такие инструменты, как суппорты или CMM.

-

Выполните функциональные тесты, если применимо.

-

Документируйте результаты для будущей ссылки.

Тестирование плесени всегда приводит к идеальным деталям в первом испытании.ЛОЖЬ

Для оптимизации процесса часто необходимы несколько испытаний и корректировок.

Оптимизация параметров имеет решающее значение для достижения согласованного качества части.Истинный

Параметры тонкой настройки гарантируют, что процесс стабилен и повторяется.

Как совместимость материала влияет на тестирование плесени?

Совместимость материала жизненно важна при тестировании плесени, особенно при работе с различными пластмассами или мультиматериальным литьем. Каждый материал обладает уникальными свойствами, которые влияют на практику тестирования.

Совместимость материала 8 влияет на конструкцию плесени, условия обработки и качество части, требуя конкретных подходов к тестированию для разных пластмасс.

Термопласты

-

Общие материалы, такие как ABS, полипропилен и поликарбонат, имеют различные скорости усадки (0,5-2%) и температуры расплава (например, ABS: 230-260 ° C; PP: 200-240 ° C).

-

Тестирование должно учитывать эти свойства, чтобы предотвратить дефекты, такие как деформация или неполное заполнение.

Реактопласты

-

Материалы, такие как эпоксидная смола или фенольная, требуют точного контроля температуры из -за их необратимого процесса отверждения.

-

Перегрев может повредить плесени или части, что делает критическим тестированием.

Эластомеры

-

Гибкие материалы, такие как каучук, нуждаются в особом внимании к высвобождению плесени и размерной стабильности.

-

Тестирование гарантирует, что часть сохраняет свою форму и гибкость.

Многоматериальное формование

- В таких процессах, как перевод, обеспечение правильной связи различных материалов без расслаивания, имеет решающее значение.

- Тестирование проверяет адгезию и совместимость материала.

| Тип материала | Примеры | Расплавлять температуру (° C) | Усадка (%) | Ключевое рассмотрение тестирования |

|---|---|---|---|---|

| Термопласты9 | АБС, Полипропилен | 200-260 | 0.5-2.0 | Проверьте на деформацию, убедитесь, что правильное охлаждение |

| Реактопласты | Эпоксидная, фенольная | 150-200 | 0.1-0.5 | Управление отверждением, чтобы избежать повреждения плесени |

| Эластомеры | Резина, TPE | Варьируется | Варьируется | Проверьте высвобождение и гибкость плесени |

Все пластмассы могут быть проверены с использованием одних и тех же параметров тестирования плесени.ЛОЖЬ

Различные материалы требуют определенной температуры, давления и настройки охлаждения.

Совместимость материала имеет решающее значение для многоматериального литья.Истинный

Несовместимые материалы могут привести к плохой связи или отказа от части.

Каковы практические инструменты для эффективного тестирования плесени?

Практические инструменты, такие как контрольные списки и руководства по принятию решений, повышают работу тестирования плесени, что обеспечивает упущенную критическую аспекту.

Контрольный список дизайна и помощь в выборе процесса помогает оптимизировать тестирование плесени и обеспечить постоянное качество.

Проектный контрольный список

Комплексный контрольный список обеспечивает тщательную оценку:

-

Плесень чистая и свободна от мусора.

-

Все движущиеся части функционируют плавно.

-

Каналы охлаждения ясны и функциональны.

-

Система выброса работает правильно.

-

Первоначальные параметры литья устанавливаются в соответствии с рекомендациями материала.

-

Запчатки для испытаний соответствуют размерным допускам.

-

Нет видимых дефектов на пробных частях.

-

Процесс стабилен и повторяется.

Дерево решений о выборе процесса

Выбор литья под давлением и его практики тестирования зависит от нескольких факторов:

-

Частичная сложность : сложная деталь с жесткими допусками? (Да → Инъекционное формование)

-

Производственный объем : необходимо ли объемное производство? (Да → Инъекционное формование)

-

Материальные потребности : требуется ли часть конкретные пластмассы или многонациональные возможности? (Да → Инъекционное формование)

-

Ограничения затрат : Можете ли вы позволить себе высокие начальные затраты на инструмент? (Да → Инъекционное формование)

Контрольный список не нужен для опытных тестеров плесени.ЛОЖЬ

Даже опытные профессионалы получают выгоду от контрольного списка, чтобы обеспечить последовательность.

Инъекционное формование всегда является лучшим выбором для пластиковых деталей.ЛОЖЬ

Для деталей с низким объемом или высоко настраиваемыми другие методы, такие как 3D-печать, могут быть более подходящими.

Тестирование плесени является частью более широкой экосистемы технологий, которые поддерживают эффективное литье в инъекции, от проектирования до контроля качества.

Связанные технологии включают в себя программное обеспечение для разработки плесени, инструменты моделирования для прогнозирования поведения плесени и автоматические системы проверки для контроля качества.

Вверх по течению технологии

-

Программное обеспечение CAD : инструменты, такие как SolidWorks или AutoCAD для разработки плесени, узнают больше о инструментах CAD .

-

Программное обеспечение для анализа потока плесени : моделирует поток материала, охлаждение и усадку для оптимизации конструкции плесени Исследуйте моделирование плесени .

Нисходящие технологии

-

Системы управления качеством : координировать измерительные машины (CMM) или системы зрения для проверки деталей. Обнаружение инструментов QC .

-

Пост-обработка : обрезка, развертывание или отделка поверхности, чтобы завершить детали, узнайте о пост-обработке .

Анализ потока плесени может устранить необходимость в физическом тестировании плесени.ЛОЖЬ

Несмотря на полезные моделирование не может полностью заменить физическое тестирование из-за реальных переменных.

Автоматизированные системы проверки улучшают согласованность в контроле качества.Истинный

Автоматизация уменьшает человеческую ошибку и обеспечивает последовательное измерение размеров деталей.

Заключение

Тестирование плесени является незаменимой частью процесса литья под давлением, гарантируя, что плесени производят высококачественные детали. Следуя высшей практике, изложенной в этом руководстве - от тщательных проверок и пробных запуска до оптимизации параметров и контроля качества, производители могут минимизировать дефекты, снизить затраты и поддерживать постоянное качество производства. Независимо от того, работаете ли вы с простыми потребительскими товарами или сложными автомобильными компонентами, инвестирование времени в надлежащее тестирование плесени принесет дивиденды в долгосрочной перспективе.

-

Понимание методов тестирования плесени имеет решающее значение для обеспечения высококачественного производства и минимизации дефектов в производственных процессах. ↩

-

Изучение литья под давлением даст представление о его эффективности и точностью в производстве пластиковых деталей, необходимых для современного производства. ↩

-

Узнайте о методах и технологиях, которые обеспечивают эффективное массовое производство сложных компонентов, улучшая ваши знания. ↩

-

Эта ссылка предоставит представление о финансовых последствиях затрат на инструментирование в производстве, что имеет решающее значение для принятия решений. ↩

-

Понимание рабочего процесса тестирования плесени имеет важное значение для обеспечения качества и эффективности производственных процессов. Исследуйте эту ссылку, чтобы узнать больше. ↩

-

Контроль качества жизненно важно для поддержания стандартов продукта. Узнайте о лучших практиках, чтобы обеспечить бесплатное производство, проверив эту ссылку. ↩

-

Дизайн экспериментов (DOE) является мощным инструментом для оптимизации процессов. Узнайте, как это может повысить вашу производственную эффективность, изучив этот ресурс. ↩

-

Понимание совместимости материала имеет решающее значение для эффективного тестирования плесени и обеспечения высококачественных деталей. Исследуйте эту ссылку для углубленного понимания. ↩

-

Узнайте об уникальных свойствах термопластов и их влиянии на разработку плесени и практику тестирования. Этот ресурс улучшит ваши знания. ↩