Инъекционное формование является универсальным производственным процессом, но частичный вес может быть серьезной проблемой, особенно в таких отраслях, как автомобильная и аэрокосмическая промышленность, где считается каждый грамм. Снижение веса частично может привести к экономии затрат, улучшению производительности и экологическим преимуществам. В этом блоге мы рассмотрим наиболее эффективные способы достижения этого, от настроек дизайна до передовых методов.

Снижение веса детали в литье под давлением может быть достигнуто за счет оптимизации проектирования, выбора материалов и передовых методов, таких как литье с помощью газа 1 , которые имеют решающее значение для отраслей, приоритетных легких компонентов.

Понимание этих методов имеет важное значение для производителей, стремящихся повысить эффективность и удовлетворить потребности в отрасли. Углубитесь, чтобы изучить, как каждый подход может быть применен к вашим конкретным потребностям.

Оптимизация дизайна - самый простой способ снизить вес.Истинный

Делая стены более тонкими и используя ребра, значительное снижение веса может быть достигнуто без серьезных изменений в производственном процессе.

Газовая инъекционная литья подходит только для больших деталей.ЛОЖЬ

В то время как часто используется для больших деталей, формование с помощью газа также может применяться к меньшим компонентам со сложной геометрией.

- 1. Что такое инъекционное формование и почему важно снижение веса?

- 2. Как оптимизация конструкции может уменьшить вес части в литье под давлением?

- 3. Какие материалы лучше всего подходят для снижения веса части в литье под давлением?

- 4. Какие передовые методы можно использовать для снижения массы части?

- 5. Как корректировки параметров процесса влияют на вес детали?

- 6. Каковы плюсы и минусы различных методов снижения веса?

- 7. Как выбрать правильный метод снижения веса для вашего приложения?

- 8. Каковы шаги в формовании инъекции с помощью газа для снижения веса?

- 9. Каковы лучшие практики для разработки легких запчастей?

- 10. Заключение

Что такое инъекционное формование и почему важно снижение веса?

Инъекционное формование является широко используемым производственным процессом, но снижение веса для повышения производительности и устойчивости продукта.

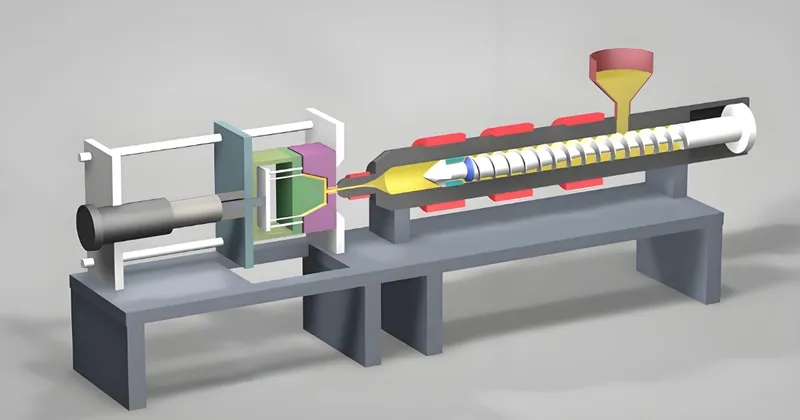

Инъекционное формование включает в себя впрыскивание расплавленного пластика в форму для создания точных деталей, в то время как снижение веса в части 2 фокусируется на уменьшении массы без ущерба для функциональности, решающей для экономии и эффективности затрат.

| Концепция | Определение |

|---|---|

| Литье под давлением | Процесс, в котором расплавленный пластик впрыскивается в форму для формирования деталей. |

| Частичное снижение веса | Уменьшение массы детали при сохранении его необходимых свойств. |

Что такое литья инъекции?

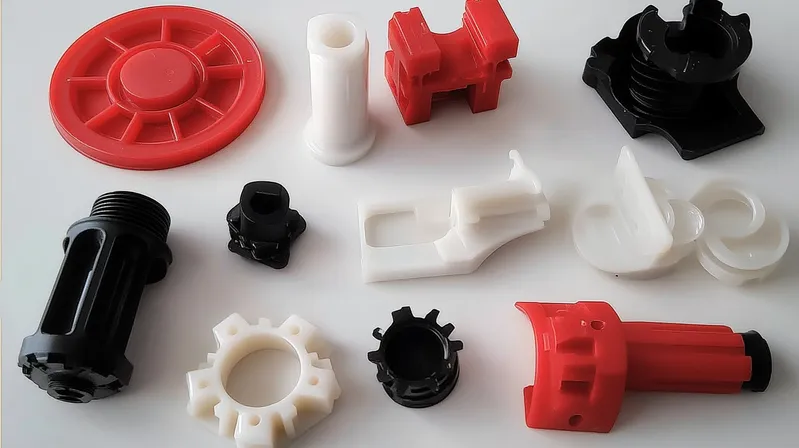

Инъекционное формование - это производственный процесс, в котором расплавленный пластик впрыскивается в форму для создания деталей с точными формами и размерами. Он широко используется для массового производства из -за его эффективности и повторяемости, что делает его идеальным для таких отраслей, как автомобиль, потребительская электроника и упаковка.

Что такое снижение веса?

Снижение веса частично включает в себя снижение массы детали, содержащей инъекцию, сохраняя при этом необходимые механические свойства, функциональность и эстетическое качество. Это достигается различными методами, включая оптимизацию проектирования 3 , выбор материалов и передовые методы литья.

Инъекционное формование используется только для небольших деталей.ЛОЖЬ

Инъекционное формование может производить части различных размеров, от крошечных компонентов до больших автомобильных деталей.

Сокращение частичности всегда ставит под угрозу прочность части.ЛОЖЬ

При правильном дизайне и выборе материала вес может быть уменьшен без ущерба для силы.

Как оптимизация конструкции может уменьшить вес части в литье под давлением?

Оптимизация конструкции является простым, но мощным методом для снижения массы части в литье под давлением, сосредоточенной на эффективности структурных и использования материалов.

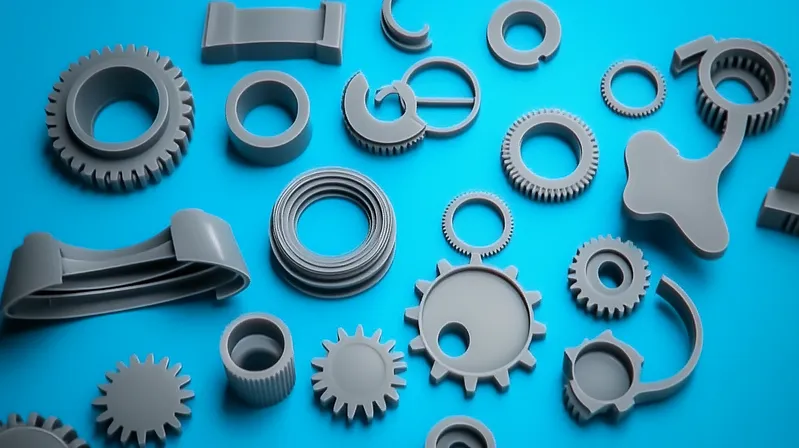

Оптимизация конструкции уменьшает часть части, истончая стены, используя ребра для прочности и создавая полые секции 4 , которые эффективны в различных отраслях, но требуют тщательного анализа.

Рассказывание стен и использование ребер

Один из самых простых способов уменьшить вес - сделать стены детали более тонкими. Однако это должно быть сбалансировано с структурными требованиями части. Добавление ребер может обеспечить необходимую силу без значительного веса, позволяя ухудшить стенки при сохранении функциональности.

Создание пустых секций

Проектирование деталей с полыми секциями или использование таких методов, как формование с помощью газа для создания внутренних пустот, может значительно снизить вес. Это особенно полезно для более крупных частей, где экономия материала является существенной.

Часть консолидации

Комбинирование нескольких частей в один компонент может уменьшить общее использование материала и сложность сборки, что приведет к более легким и более эффективным конструкциям.

Рассказывание всегда приводит к более слабым частям.ЛОЖЬ

В сочетании с ребрами или другими подкреплениями, истончающие стены могут поддерживать или даже улучшать прочность части.

Оптимизация дизайна экономически эффективна для существующих конструкций.Истинный

Это часто требует минимальных изменений в инструментах и может быть реализовано без значительных инвестиций.

Какие материалы лучше всего подходят для снижения веса части в литье под давлением?

Выбор материала играет решающую роль в снижении веса части, при этом определенные пластмассы предлагают высокие соотношения прочности к весу, идеально подходящие для легких применений.

Высокопрочные пластики 5 , такие как Peek, PP и композиты, лучше всего подходят для снижения веса части, предлагая значительную экономию веса, но могут увеличить затраты или требовать тестирования.

| Тип материала | Плотность (г/см³) | Примечания |

|---|---|---|

| Полипропилен (ПП) | 0.90 – 0.92 | Легкий, экономичный |

| Полиэфирэфиркетон (PEEK) | 1.30 – 1.32 | Высокая прочность, теплостойкость |

| Композиты углеродного волокна 6 | Варьируется | Чрезвычайно легкий, сильный |

Высокопрочный пластик

Такие материалы, как Polyetheretherketone (Peek) 7 и полипропилен (PP), предлагают превосходные соотношения прочности к весу, что делает их идеальными для чувствительных к весу применений. Peek, например, используется в аэрокосмической промышленности для ее легких и высокопроизводительных свойств.

Композиты

Включение композитов, таких как пластмассы , армированные из углеродного волокна , может еще больше снизить вес. Эти материалы особенно полезны в высокопроизводительных приложениях, но могут потребовать специализированной обработки.

Металл-пластиковые преобразования

Замена металлических деталей пластиковыми может привести к значительному снижению веса. Пластмассы, как правило, легче, чем металлы, и могут быть разработаны для удовлетворения аналогичных требований к производительности, особенно в приложениях без нагрузки.

Высокопрочные пластмассы всегда дороже.ЛОЖЬ

В то время как некоторые передовые материалы являются дорогостоящими, другие, такие как PP, доступны доступны и эффективны для снижения веса.

Композиты используются только в аэрокосмических приложениях.ЛОЖЬ

Композиты также используются в автомобилях, спортивном оборудовании и потребительских товарах для их легких свойств.

Какие передовые методы можно использовать для снижения массы части?

Расширенные методы, такие как литье с помощью газовой инъекции 9 и микроцеллюлярное пенообразование, предлагают инновационные способы снижения массы части при сохранении или улучшении качества части.

Газоподобный инъекционный литье и микроцеллюлярное пенообразование 10 представляют собой передовые методы, которые снижают массу части, создавая полые срезы или сотовые конструкции, идеально подходящие для сложных или больших деталей, но могут потребовать специализированного оборудования.

Газовое литье под давлением

Этот метод включает в себя впрыскивание газа азота в форму после пластика, создавая полые участки в детали. Это уменьшает использование материала и вес при улучшении размерной стабильности и поверхности.

Микроцеллюлярное пенообразование

Микроцеллюлярное пенообразование вводит крошечные газовые пузырьки в пластик, снижая плотность без ущерба для механических свойств. Этот процесс является экологически чистым и может сократить время цикла.

Структурное пенопластовое формование

Подобно микроцеллельному пенообразованию, структурное пенопластовое литье создает пенопластовое ядро в детали, снижая вес и улучшает жесткость. Это особенно полезно для крупных, толстостенных деталей.

Газовое лечение всегда приводит к лучшему отделке поверхности.Истинный

Давление газа помогает устранить следы раковины и улучшать качество поверхности.

Микроцеллюлярное пенообразование подходит только для небольших деталей.ЛОЖЬ

Это может быть применено к частям различных размеров, в зависимости от оборудования и параметров процесса.

Как корректировки параметров процесса влияют на вес детали?

Регулировка параметров процесса, таких как скорость впрыска, давление и температура, может привести к незначительному снижению веса без изменения конструкции или материала.

Корректировка параметров процесса 11 может уменьшить вес части, оптимизируя поток и упаковку материала, но воздействие ограничено по сравнению с конструкцией или изменениями материала.

Оптимизация скорости и давления впрыска

Благодаря тонкой настройке скорости и давления впрыска производители могут уменьшить количество материала, используемого при обеспечении полного заполнения плесени. Это может привести к небольшому снижению веса, особенно в тонкостенных деталях.

Контроль температуры

Управление температурами плесени и расплава может влиять на плотность и поток материала, что потенциально позволяет для более легких деталей. Однако этот метод требует точного контроля и может не привести к значительной экономии веса.

Корректировки параметров процесса могут достичь того же снижения веса, что и изменения конструкции.ЛОЖЬ

Несмотря на полезные настройки параметров, как правило, обеспечивают меньшее снижение веса по сравнению с оптимизацией конструкции или материала.

Контроль температуры имеет решающее значение для снижения веса части.Истинный

Правильное управление температурой обеспечивает оптимальный поток материала и может способствовать экономии веса.

Каковы плюсы и минусы различных методов снижения веса?

Понимание преимуществ и недостатков каждого 12 снижения веса имеет важное значение для выбора правильного подхода для вашего применения.

Каждый метод снижения веса имеет уникальные плюсы и минусы, от экономической эффективности и простоты до необходимости специализированного оборудования и опыта.

| Метод | Плюсы | Минусы |

|---|---|---|

| Оптимизация дизайна | -простой и широко применимый -значительное снижение веса возможным -экономически эффективным |

- Может потребоваться редизайн - может повлиять на прочность части - потребности тщательный анализ |

| Выбор материала | -Значительное снижение веса -возможны улучшенные свойства -обеспечивает металлические конверсии |

- Свойства материала могут не соответствовать требованиям - более высокая стоимость передовых материалов - требует тестирования |

| Настройка параметров процесса | -Может быть сделано без изменения дизайна или материала -экономически эффективно для незначительных корректировок |

- не может привести к существенному снижению веса - требует точного контроля |

| Газовое литье под давлением | - Снижение веса через полые срезы - улучшенная устойчивость размерных |

- Более высокие затраты на установку - требует специализированной экспертизы |

| Микроцеллюлярные процессы пены | - уменьшает плотность без механической потери недвижимости - экологически чистые |

- Требуется модифицированный инструмент и оборудование - может иметь ограничения при разработке деталей |

| Металл-пластиковые преобразования | - Значительное снижение веса - потенциальная экономия затрат при производстве |

-Последствия проектирования и процесса -не подходят для приложений с высокой загрузкой |

Оптимизация дизайна всегда является лучшим методом снижения веса.ЛОЖЬ

Лучший метод зависит от конкретного применения, сложности частичности и отраслевых требований.

Усовершенствованные методы, такие как формование с помощью газа, слишком дороги для большинства производителей.ЛОЖЬ

Хотя первоначальные затраты выше, долгосрочные выгоды в снижении веса и качества части могут оправдать инвестиции.

Как выбрать правильный метод снижения веса для вашего приложения?

Выбор соответствующего метода снижения веса требует рассмотрения таких факторов, как сложность части, отраслевые требования и ограничения затрат.

Выберите правильный метод снижения веса, оценив размер детали, сложность, косметические требования и бюджет, используя структуру принятия решений.

Система принятия решений

-

Часть большой или сложной? Если да, рассмотрите возможность формования с помощью газа для значительного снижения веса и улучшения отделки.

-

Требуется ли часть высокого косметического качества? Если да, газовое формование или микроцеллюлярное пенообразование может быть подходящим.

-

Ограничения затрат ограничены? Если да, определить приоритет оптимизации проектирования и настройки параметров процесса.

Все методы снижения веса одинаково эффективны.ЛОЖЬ

Каждый метод имеет свои сильные стороны и подходит для разных приложений и ограничений.

Структура принятия решений может упростить процесс выбора.Истинный

Рассматривая ключевые факторы, производители могут быстро определить наиболее подходящий метод.

Каковы шаги в формовании инъекции с помощью газа для снижения веса?

Газовая инъекционная литья является мощной техникой для снижения веса части, особенно для крупных или сложных компонентов.

Газовая инъекционная литья уменьшает вес, вводя газ для создания полых срезов, включающих такие шаги, как частичная инъекция пластика, инъекция газа, удержание давления и вентиляцию.

Процесс рабочий процесс

-

Внедряется расплавленный пластик: вводится короткий снимок расплавленного пластика (обычно 70-80% объема плесени).

-

Вводной газ: газ азота под давлением вводится через каналы, создавая полые срезы и снижая плотность материала.

-

Удерживайте давление газа: давление газа поддерживается во время охлаждения, чтобы обеспечить стабильность размеров.

-

Вентиляция и выброс: после затвердевания части газ вентилируется, а часть выброшена.

Ключевые параметры включают давление газа, скорость впрыска и температуру формы, которые необходимо оптимизировать для предотвращения дефектов.

Задача газа всегда требует специализированных форм.Истинный

Формы должны быть спроектированы с газовыми каналами для размещения процесса.

Этот метод можно использовать с любым пластиковым материалом.ЛОЖЬ

Совместимость материала имеет решающее значение; Материалы, такие как PA6, PA66 и PP, обычно используются.

Каковы лучшие практики для разработки легких запчастей?

Проектирование легких частей 13 требует стратегического подхода, сосредоточенного на структурной эффективности и использовании материалов.

Лучшие практики для проектирования легких деталей включают минимизацию толщины стенки, использование ребер, выбор подходящих материалов и рассмотрение производственных ограничений.

Проектный контрольный список

-

Минимизируйте толщину стенки: используйте самые тонкие стенки, обеспечивая при этом целостность конструкции.

-

Оптимизируйте форму: используйте ребра и сжигания для прочности и избегайте ненужного материала.

-

Выбор материала: выберите материалы с высокими соотношениями к весу.

-

Полые секции: проектируйте детали с полыми секциями или используйте литье с помощью газа.

-

Консолидация части: объедините несколько частей в один компонент, чтобы уменьшить использование материала.

-

Ограничения производства: объясняют ограничения литья под давлением, такие как рафы и места для затворов.

Толковые стены всегда приводят к более быстрому времени цикла.Истинный

Толковые детали охлаждают быстрее, сокращают время цикла и повышают эффективность производства.

Часть консолидации полезна только для снижения веса.ЛОЖЬ

Это также сокращает время и сложность сборки, что приводит к экономии средств.

Заключение

Снижение веса части в литье под давлением является многогранной задачей, которая требует стратегического подхода. Понимая различные методы - оптимизация дизайна, выбор материалов, передовые методы и корректировки процесса - вы можете выбрать лучшую стратегию для вашего приложения. Независимо от того, находитесь ли вы в автомобильной, аэрокосмической или потребительской электронике, эти методы могут помочь вам достичь более легких, более эффективных деталей. Исследуйте ссылки, предоставленные, чтобы углубиться в каждый метод и начните оптимизировать свои процессы литья под давлением сегодня.

-

Откройте для себя преимущества формования с помощью газа в снижении веса части и повышения эффективности производства в различных отраслях. ↩

-

Изучите эффективные стратегии снижения части части в литье в инъекционном формовании, повышения производительности и устойчивости в производстве. ↩

-

Узнайте, как оптимизация дизайна может значительно улучшить процессы литья впрыска и снизить затраты при сохранении качества. ↩

-

Откройте для себя преимущества полых срезов в литье под давлением, включая значительное снижение веса и экономию материала для более крупных деталей. ↩

-

Узнайте о высокопрочных пластиках, таких как Peek и PP, которые имеют решающее значение для достижения легких дизайнов без ущерба для прочности. ↩

-

Узнайте, как композиты, такие как углеродное волокно, могут значительно снизить вес, сохраняя при этом прочность в различных применениях. ↩

-

Исследуйте уникальные свойства Peek и его критическую роль в аэрокосмических приложениях, повышая производительность и снижая вес. ↩

-

Исследуйте преимущества пластмасс с углеродным волокном, включая снижение веса и повышение прочности, для высокопроизводительных применений. ↩

-

Узнайте о формованном литью с помощью газа, методике, которая снижает вес и улучшает качество частично, идеально подходит для сложных дизайнов. ↩

-

Узнайте, как микроцеллюлярная пена создает легкие, сильные пластиковые детали, будучи экологически чистыми и эффективными. ↩

-

Изучите, как корректировка параметров процесса может оптимизировать эффективность производства и эффективно снизить использование материала. ↩

-

Откройте для себя различные методы снижения веса и их плюсы и минусы для принятия обоснованных решений для ваших проектов. ↩

-

Откройте для себя эффективные стратегии для разработки легких деталей, которые поддерживают структурную целостность при одновременном снижении затрат на материалы. ↩