Инъекционное формование и сжатие формование представляют собой два широко используемых производственных процесса 1 для производства пластиковых деталей, каждый из которых со своими силами и идеальными применениями. Понимание ключевых различий между ними имеет решающее значение для выбора правильного метода для вашего проекта.

Инъекционное формование 2 инъекции расплавленного пластика в замкнутую форму под высоким давлением, быстро создавая точные сложные детали, идеально подходящие для производства больших объемов. Компрессионное формование помещает предварительно измеренный материал в открытую форму, затем закрывает и нагревает его, подходящее для более простых, более крупных деталей или конкретных материалов, таких как терморективы.

Знание того, когда использовать каждый процесс, может сэкономить затраты и обеспечить качество продукта. Инъекционное формование превосходит эффективность и точность, в то время как формование сжатия 3 является экономически эффективным для определенных материалов и производственных шкал.

Инъекционное формование предназначено только для небольших замысловатых деталей.ЛОЖЬ

В то время как идеально подходит для сложных деталей, литье под давлением также может производить более крупные компоненты, хотя это может быть менее экономически эффективным для очень больших или простых форм.

Компрессионное формование всегда дешевле, чем литье под давления.ЛОЖЬ

Компрессионное формование имеет более низкие затраты на инструментирование, что делает его дешевле для небольших производственных прогонов, но литье под давления более экономически эффективно для больших объемов из-за более быстрого времени цикла.

- 1. Каковы общие материалы, используемые в литье под давлением и сжатием?

- 2. Каковы шаги в процессах формования и сжатия сжатия?

- 3. Каковы ключевые факторы, влияющие на литья под давлением и сжатие?

- 4. Каковы применение литья под давлением и сжатия?

- 5. Каковы различия между литьем под давлением и сжатием?

- 6. Заключение

Каковы общие материалы, используемые в литье под давлением и сжатием?

Выбор материала имеет ключевое значение для определения успеха процесса формования, так как каждый метод подходит для разных типов пластмасс и композитов.

Инъекционное формование в основном использует термопластики, такие как нейлон, полипропилен и Peek, в то время как сжатие литья идеально подходит для терморективы, таких как эпоксидные и фенольные смолы, резина и композиты.

| Процесс формования | Общие материалы | Примечания |

|---|---|---|

| Литье под давлением | Термопластики (например, нейлон, Peek, ABS) | Лучше всего для материалов, которые хорошо протекают под давлением. |

| Компрессионное формование | Терморезы (например, эпоксидная смола, фенольная), резина, композиты | Подходит для материалов, требующих отверждения под телом и давлением. |

Термопластики в литье под давлением

Термопластики-это материалы для литья под давлением из-за их способности растопить и течь в замысловатые полости плесени. Общие примеры включают:

-

Нейлон : используется для его прочности и долговечности в автомобильных и потребительских товарах.

-

Полипропилен : популярен за химическую устойчивость и низкую стоимость, используется в упаковке и медицинских устройствах.

-

PEEK : высокопроизводительный пластик для аэрокосмических и медицинских имплантатов из-за его теплостойкости.

Инъекционное формование также может обрабатывать некоторые терморективы и жидкий силиконовый резин (LSR), но требуется специализированное оборудование.

Терморезиса и композиты в формовании сжатия

Компрессионное формование превосходит материалы, которые требуют отверждения, например:

-

Эпоксидные смолы : используются в электрических изоляторах и аэрокосмических компонентах для их термостойкости.

-

Фенольные смолы : Идеально подходит для высокотемпературных применений, таких как выключатели схемы.

-

Резина и композиты : распространены в прокладках, уплотнениях и больших панелях из -за их долговечности.

Эти материалы менее подходят для литья под давлением из -за их вязкости и требований к лечению.

Инъекционное формование может обрабатывать только термопластики.ЛОЖЬ

В основном используется для термопластов, литье под давлением также может обрабатывать некоторые терморективы и силиконовый резин со специализированным оборудованием.

Компрессионное формование ограничено простыми формами.Истинный

Компрессионное литье лучше всего подходит для более простых, более крупных деталей, так как сложная геометрия может быть сложной из -за процесса открытой формы.

Каковы шаги в процессах формования и сжатия сжатия?

Понимание пошаговых рабочих процессов каждого процесса является ключом к оценке их различий и приложений.

Процесс литья под давлением

-

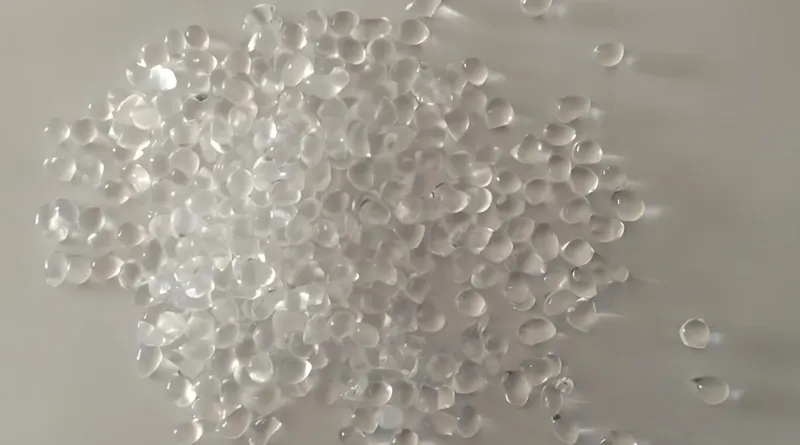

Подготовка материала : термопластичные гранулы подаются в бункер и расплавляются в нагретой стволе.

-

Инъекция : расплавленный материал вводится в закрытую плесень под высоким давлением (обычно 30 000–40 000 фунтов на квадратный дюйм).

-

Зажим : плесень зажимается, чтобы противостоять силам впрыска.

-

Охлаждение : материал охлаждается и затвердевает в форме.

-

Выброс : часть выбросается с использованием булавок или ползунков для сложной геометрии.

- Ключевые параметры : давление впрыска, температура плесени, время охлаждения, сила зажима ( FICTIV ).

Процесс сжатия

-

Зарядка : предварительно измеренное количество материала помещается в полость открытой формы.

-

Закрытие : плесень закрыта, применяя давление.

-

Нагрев и отверждение : тепло лечит материал под давлением.

-

Открытие : плесень открыта, а часть удаляется.

-

Пост-обработка : Flash (избыточный материал) обрезается вручную или через криогенное дефляцию.

- Ключевые параметры : температура плесени, время отверждения, давление.

Инъекционное формование требует меньшего ручного вмешательства, чем сжатие.Истинный

Инъекционное формование очень автоматизировано, в то время как формование сжатия часто включает в себя ручные этапы, такие как размещение материала и обрезка вспышки.

Оба процесса могут создавать детали с одинаковым уровнем точности.ЛОЖЬ

Инъекционное формование обычно обеспечивает более высокую точность из-за замкнутой плесени и впрыска высокого давления.

Каковы ключевые факторы, влияющие на литья под давлением и сжатие?

Несколько критических параметров влияют на качество и эффективность каждого процесса литья.

Коэффициенты литья инъекции

-

Давление впрыска 4 : Более высокое давление гарантирует, что материал заполняет сложные детали плесени, но требует более сильных плесени.

-

Температура пресс -формы 5 : влияет на время охлаждения и качество части; Слишком горяче может вызвать деформацию.

-

Время охлаждения : более длительное охлаждение обеспечивает стабильность части, но замедляет производство.

-

Сила зажима : должно быть достаточным, чтобы держать плесень закрытой во время инъекции.

Коэффициенты формования сжатия

- Температура пресс -формы : критическая для лечения термореактивных; Слишком низкий может привести к неполному отверждению.

-

Время отверждения 6 : более длительное время обеспечивает полное отверстие, но снижает скорость производства.

-

Давление : должно быть равномерным, чтобы избежать дефектов, таких как воздушные карманы или неполное заполнение.

Более высокое давление впрыска всегда улучшает качество части при формовании.ЛОЖЬ

Чрезмерное давление может привести к повреждению плесени или дефектам, такими как вспышка.

Компрессионное формование требует точного контроля температуры для терморексов.Истинный

Температура напрямую влияет на процесс отверждения, влияя на прочность части и долговечность.

Каковы применение литья под давлением и сжатия?

Каждый процесс литья подходит для конкретных отраслей и типов продуктов в зависимости от их возможностей.

Применение формования впрыска

-

Промышленность : Автомобильная (мониторные панели, бамперы), медицинские (хирургические инструменты), потребительские товары (кухонная посуда), электроника.

-

Характеристики : Высокое производство сложных, точных деталей с тонкими деталями и тонкими стенами ( Reliant Plastics ).

Сжатие формовочного применения

- Промышленность : автомобильные (акустические детали), аэрокосмическая, электрическая (изоляторы), резиновые изделия (прокладки).

- Характеристики : объемный объем средней среды прочных, более прочных деталей с равномерной толщиной, таких как большие панели или уплотнения.

Инъекционное формование не подходит для больших деталей.ЛОЖЬ

В то время как обычно используется для небольших деталей, литье под давлением может производить большие компоненты, хотя оно может быть менее эффективным, чем сжатие.

Компрессионное формование идеально подходит для масштабного производства.ЛОЖЬ

Компрессионное формование имеет более медленное время цикла, что делает его лучше для небольших производственных прогонов или специализированных материалов.

Каковы различия между литьем под давлением и сжатием?

Прямое сравнение подчеркивает сильные стороны и ограничения каждого процесса.

| Аспект | Литье под давлением | Компрессионное формование |

|---|---|---|

| Стоимость оснастки | Высокие (сложные формы) | Нижний (более простые формы) |

| Объем производства | Высокий (эффективно для больших пробежек) | Низкий до среднего (более медленное время цикла) |

| Часть сложности | Высокие (сложные детали, тонкие стены) | Низкий до среднего (более простые формы) |

| Материальные отходы | Низкий (точное использование материала) | Выше (Flash требует обрезки) |

| Время цикла | Быстро (секунды до минуты) | Медленнее (минуты на часть) |

| Совместимость материалов | Термопластики, некоторые термореты | Терморезы, резина, композиты |

Преимущества и недостатки

-

Литье под давлением:

- Преимущества : быстрое производство, высокая точность, низкие отходы, подходящие для сложных деталей.

- Недостатки : высокие затраты на инструмент, менее подходящие для очень больших деталей или терморексов.

-

Компрессионное формование:

- Преимущества : более низкие затраты на инструмент, идеально подходят для термореактивных и больших деталей, экономически эффективные для небольших пробежек.

- Недостатки : более медленное производство, более высокие отходы, ограниченные более простыми формами.

Инъекционное формование всегда дороже, чем формование сжатия.ЛОЖЬ

В то время как затраты на инструмент выше, литья инъекции становится более рентабельным для больших объемов производства из-за более быстрого цикла.

Компрессионное литье не может производить детали с мелкими деталями.Истинный

Процесс открытой плесени ограничивает способность достигать сложных деталей по сравнению с литьем инъекции.

Заключение

Выбор между литьем инъекционного литья и литья сжатия зависит от таких факторов, как сложность части, объем производства, тип материала и бюджет. Инъекционное формование идеально подходит для больших объемов, точных и сложных частей, особенно с термопластиками. Компрессионное формование лучше для более простых, более крупных деталей или при использовании терморексов, резины или композитов, особенно в небольших производственных прогонах.

Рассмотрим следующее при принятии решения:

- Для замысловатых, большого объема деталей : выберите литье под давлением.

- Для больших, простых деталей или терморексов : выберите литье сжатия.

- Для чувствительных к затратам небольшие пробеги : сжатие литье из сжатия может быть более экономичным.

Понимание этих различий гарантирует, что вы выбираете наиболее эффективный и экономичный процесс для ваших производственных потребностей.

-

Откройте для себя различные производственные процессы, чтобы принимать обоснованные решения для вашего проекта и понять их сильные и слабые стороны. ↩

-

Исследуйте преимущества литья под давлением, чтобы понять его эффективность и точность в производстве сложных пластиковых деталей. ↩

-

Узнайте о применении формования сжатия, чтобы увидеть, как это может быть экономически эффективным для более крупных деталей и конкретных материалов. ↩

-

Понимание давления впрыска имеет решающее значение для оптимизации конструкции плесени и обеспечения качества продукции. Исследуйте эту ссылку, чтобы узнать больше. ↩

-

Температура пресс -формы играет жизненно важную роль в отверждении и качеством литых деталей. Откройте для себя представление о эффективном управлении этим параметром. ↩

-

Время лечения необходимо для достижения желаемых свойств в литых продуктах. Узнайте о его влиянии на эффективность производства и качество. ↩