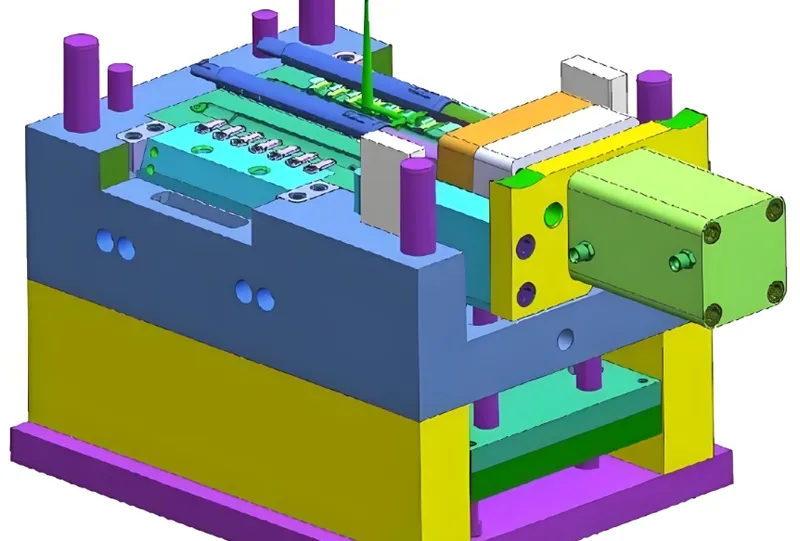

Система выброса является критическим компонентом в литье под давлением 1 , ответственной за удаление затвердевшей части из полости формы 2 . Выбор правильной системы выброса обеспечивает эффективное производство, сводит к минимуму повреждение частично и продлевает срок службы плесени. Это руководство содержит подробное исследование систем выброса, охватывающих определения, классификации, приложения, технические идеи, практические инструменты и связанные с ними технологии, чтобы помочь вам принять обоснованное решение. Система выброса удаляет формованные детали из полости формы, используя такие механизмы, как булавки, лезвия или воздух, обеспечивая чистое высвобождение без повреждения детали или плесени.

Понимание нюансов систем выброса и их применений имеет важное значение для оптимизации вашего процесса литья 3 . Далее изучите, как различные системы соответствуют различной части геометрии, материалов и производственных потребностей.

Система выброса необходима только для сложных частей.ЛОЖЬ

Даже простые детали требуют системы выброса для обеспечения чистого удаления из формы, хотя тип системы может варьироваться в зависимости от сложности части.

Выбор правильной системы выброса может снизить производственные затраты.Истинный

Хорошо выбранная система выброса сводит к минимуму дефекты деталей и износ плесени, что приводит к меньшему количеству отклонений и снижению затрат на техническое обслуживание.

- 1. Каковы общие типы систем выброса?

- 2. Каковы шаги в процессе выброса?

- 3. Каковы основные факторы в выборе системы выброса?

- 4. Каковы приложения различных систем выброса?

- 5. Каковы различия между механическими и немеханическими системами выброса?

- 6. Как вы проектируете эффективную систему выброса?

- 7. Каковы практические инструменты для выбора системы выброса?

- 8. Каковы связанные технологии для систем выброса?

- 9. Заключение

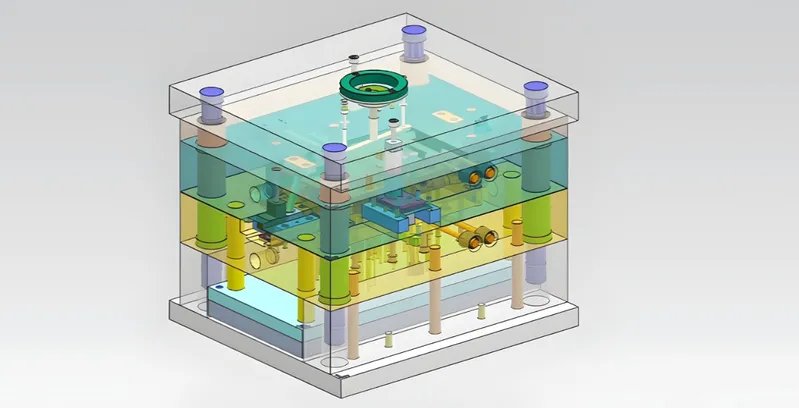

Каковы общие типы систем выброса?

Системы выброса жизненно важны в литье под давлением, обеспечивая эффективное удаление деталей и без повреждений. Выбор системы зависит от частичной геометрии, материала и производственных требований.

общего выброса 4 включают выталкивающие контакты 5 , лезвия, рукава, стриптизерши, атмосферы, выброс воздуха 6 и гидравлические системы, каждый из которых подходит для определенных конструкций и материалов.

| Система выброса | Рекомендуется для | Примечания |

|---|---|---|

| Выталкиватели | Простые, плоские части | Рентабельный, может оставить следы |

| Лезвия | Тонкие срезы, ребра | Рукава |

| Рукава | Круговые особенности | Даже сила, более быстрый износ |

| Стриптизерши | Сложная геометрия | Чистый выброс, высокое обслуживание |

| Выброс воздуха | Деликатные, тонкостенные детали | Нет контакта, требует настройки воздуха |

| Гидравлическое выброс | Большие, тяжелые части | Мощная, сложная установка |

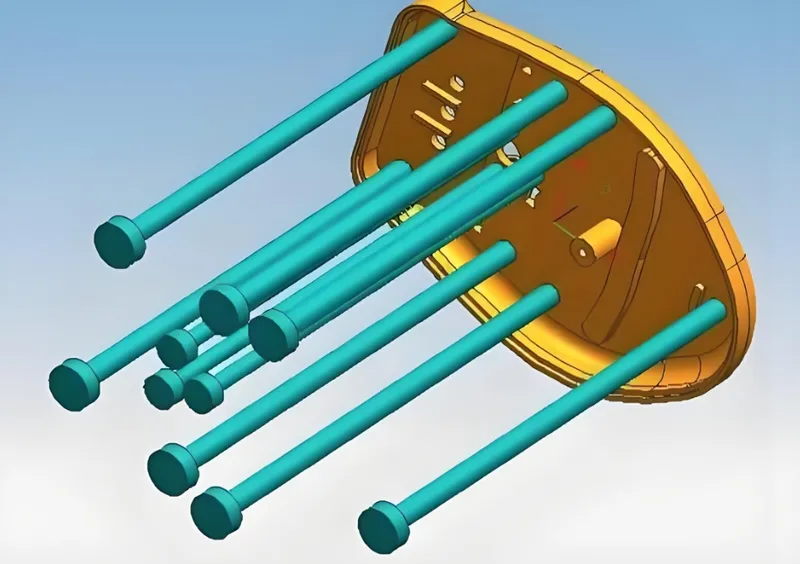

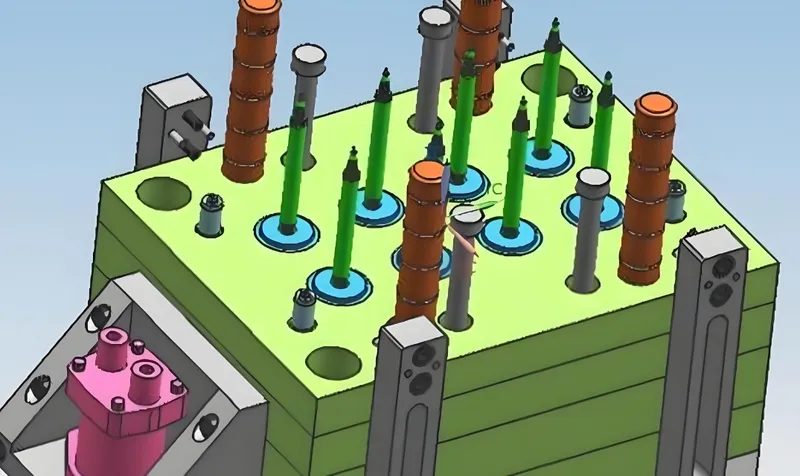

Выталкиватели

Выталкивающие штифты являются наиболее распространенной и экономически эффективной системой выброса. Они просты для реализации и поддержания, но могут оставить видимые следы со стороны, что делает их подходящими для неастетических поверхностей Natech Plastics .

Лезвия

Лезвия используются для тонких секций или ребра, где булавки не могут обеспечить достаточную поддержку. Тем не менее, они носят быстрее и могут вызвать вспышку, если не поддерживаться должным образом плесень .

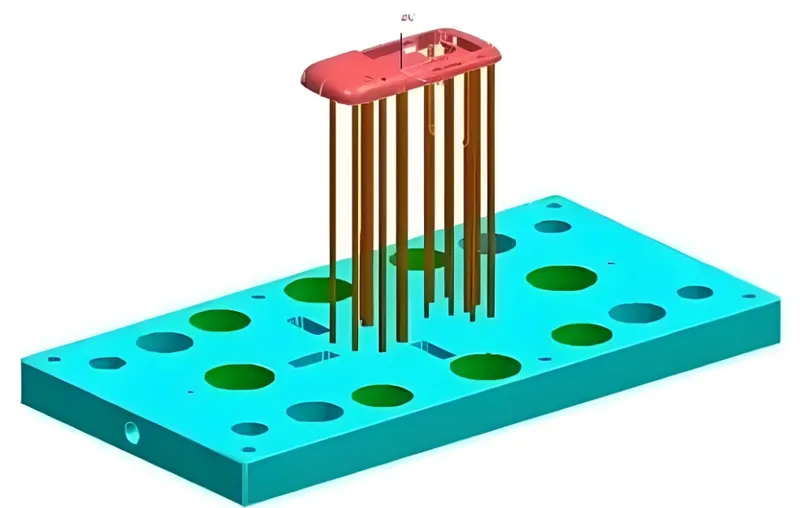

Рукава

Рукава идеально подходят для круглых функций, таких как боссы или отверстия, обеспечивая даже распределение силы. Они обычно используются в точных компонентах, но изнашиваются быстрее из -за нескольких контактных поверхностей Upmold Limited .

Стриптизерши

Стриптизерши, такие как кольца или пластины, выбросили части по периметру, что делает их идеальными для сложных форм. Они широко используются в формах автомобильных и медицинских устройств, но требуют регулярного технического обслуживания Natech Plastics .

Выброс воздуха

Выброс воздуха использует пневматическое давление для неконтактного удаления, идеально подходит для деликатных или тонкостенных деталей, таких как медицинские контейнеры. , но требует настройки подачи воздуха .

Гидравлическое выброс

Гидравлические системы обеспечивают мощный выброс для больших или тяжелых деталей, таких как промышленные компоненты. Они сложны и дорого, но необходимы для сложных приложений Upmold Limited .

Выталкивающие булавки подходят для всех типов деталей.ЛОЖЬ

В то время как универсальные выводы эжектора могут не быть идеальными для деликатных или сложных частей, где оценки или неравномерное выброс могут вызвать проблемы.

Выброс воздуха является наиболее экономически эффективной системой.ЛОЖЬ

Выброс воздуха требует дополнительной настройки и технического обслуживания, что делает его более дорогим, чем простые системы PIN.

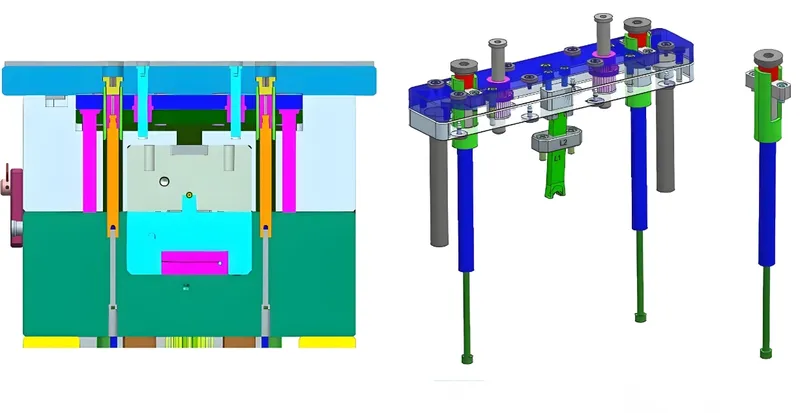

Каковы шаги в процессе выброса?

Процесс выброса является важнейшей стадией в литье под давлением, гарантируя, что деталь удаляется чисто и эффективно из формы.

Процесс выброса включает в себя открытие плесени, активацию выброса, удаление части и ретракцию эжектора, с ключевыми параметрами, такими как расстояние выброса, скорость и сила.

Открытие формы

После того, как часть охлаждается и затвердевает, плесень открывается, разделяя полость и ядро.

Активация выброса

Система выброса (например, контакты, пластины) активируется, движущаяся вперед через механическую, пневматическую или гидравлическую силу, чтобы вытолкнуть часть.

Удаление части

Часть выброшена из полости. Правильный выброс предотвращает повреждение детали или плесени.

Ретракция эжектора

Система выброса убирается, и плесень закрывается для следующего цикла.

Ключевые параметры:

-

Расстояние выброса : обычно 5-10 мм или 2/3 длины детали с черновиком.

-

Скорость выброса : контролируется, чтобы избежать повреждения части.

-

ПРИНЯТНЫЕ УГОЛЫ : 1-2 ° на сторону для плавного высвобождения.

-

Сила выброса : сбалансирован для предотвращения неравномерного выброса Upmold Limited .

Расстояние выброса одинаково для всех частей.ЛОЖЬ

Расстояние выброса варьируется в зависимости от размера детали, геометрии и угла тяги.

Правильные углы тяги необходимы для эффективного выброса.Истинный

Углы тяги облегчают плавное высвобождение части, снижая риск прилипания или повреждения.

Каковы основные факторы в выборе системы выброса?

Выбор правильной системы выброса зависит от нескольких факторов, которые влияют на качество части, долговечность плесени и эффективность производства.

Ключевыми факторами являются геометрия части 7 , свойства материала, сложность плесени и объем производства 8 , которые определяют наиболее подходящий механизм выброса.

Геометрия детали

Простые детали с плоскими поверхностями могут использовать основные системы, такие как контакты, в то время как сложные формы с подреч -подрезом требуют подъемников или стриптизерш.

Свойства материала

Материалы с высокой усадкой (например, полипропилен) могут нуждаться в агрессивном выбросе, в то время как хрупкие материалы (например, ABS) требуют нежных систем, таких как выброс воздуха.

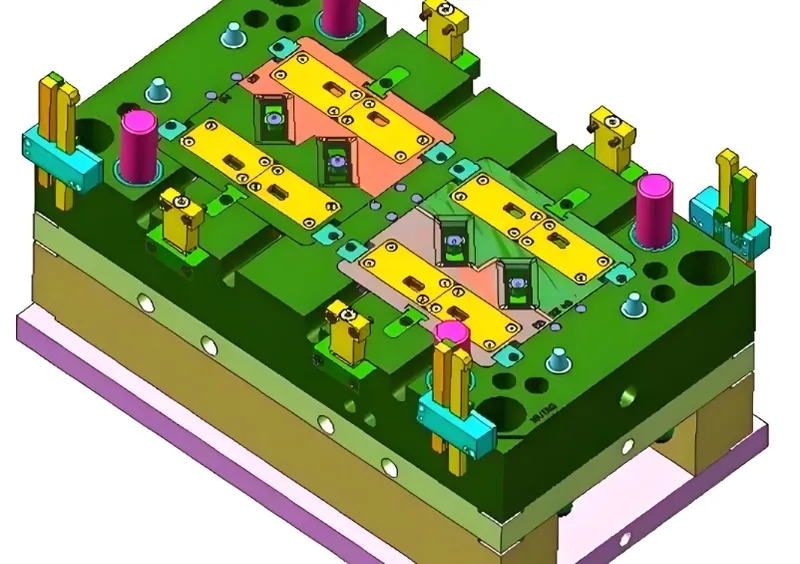

Сложность плесени

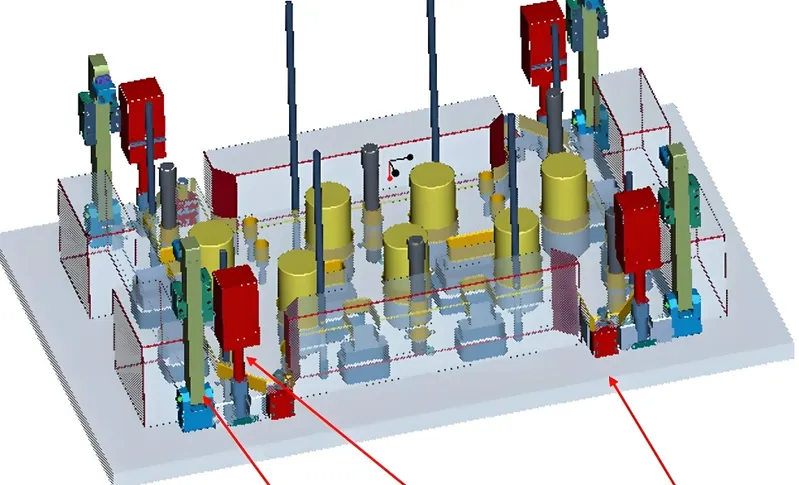

Многокавитанные формы или те, у кого сложные конструкции, нужны сбалансированные системы выброса, чтобы предотвратить неравномерное распределение силы.

Объем производства

Производство большого объема может отдать предпочтение прочным системам, таким как гидравлический выброс, в то время как прогоны с низким объемом могут использовать более простые и экономически эффективные варианты.

Геометрия части является единственным фактором в выборе системы выброса.ЛОЖЬ

В то время как важные свойства материала, сложность плесени и объем производства также играют важные роли.

Материалы с высоким кручением требуют более агрессивных систем выброса.Истинный

Материалы, такие как полипропилен, имеют тенденцию прилипать, что требует более сильных механизмов выброса.

Каковы приложения различных систем выброса?

Системы выброса адаптированы к конкретным отраслям и типам деталей, обеспечивая оптимальную производительность и качество части.

Системы выброса используются в автомобиле [^91], потребительских товарах, медицинских устройствах 9 и промышленных приложениях, каждый из которых требует конкретных механизмов для эффективного удаления деталей.

Автомобильная промышленность

Сложные геометрии часто требуют, чтобы стриптизерши или подъемники для точного выброса, обеспечивая удаление таких деталей, как панель или отделки отделки без повреждений.

Потребительские товары

Простые детали, такие как контейнеры или крышки, обычно используют выводы эжектора, в то время как тонкостенные предметы получают выгоду от выброса воздуха, чтобы предотвратить деформацию.

Медицинское оборудование

Деликатные детали, такие как шприцы или трубки, предпочитают выброс воздуха или нежные системы штифтов, чтобы поддерживать целостность и избежать загрязнения.

Промышленные компоненты

Большие или тяжелые детали, такие как корпуса машин, часто требуют гидравлического выброса для достаточной силы и контроля.

Выброс воздуха используется исключительно в медицинской промышленности.ЛОЖЬ

В то время как распространение в медицинском применении, выброс воздуха также используется в других отраслях для деликатных или тонкостенных деталей.

Гидравлическое выброс необходим для крупных промышленных деталей.Истинный

Гидравлические системы обеспечивают мощность, необходимую для выброса больших тяжелых деталей без повреждений.

Каковы различия между механическими и немеханическими системами выброса?

Системы выброса могут быть классифицированы на механические и немеханические типы, каждый из которых имеет различные преимущества и применения.

Механические системы (булавки, лезвия) используют физическую силу, в то время как немеханические системы (воздух, гидравлические) используют давление или мощность жидкости, предлагая различные преимущества на основе потребностей части.

Механический выброс

-

Примеры : булавки, лезвия, рукава, стриптизерши.

-

Преимущества : простые, экономически эффективные, простые в обслуживании.

-

Недостатки : может оставить следы, не могут соответствовать деликатным деталям.

Немеханическое выброс

-

Примеры : выброс воздуха, гидравлическое выброс.

-

Преимущества : нежные на деталях, подходящие для сложных или больших компонентов.

-

Недостатки : более высокая стоимость, более сложная настройка.

Системы механического выброса всегда предпочтительнее из -за их простоты.ЛОЖЬ

Хотя простые механические системы могут не подходить для всех деталей, особенно изящных или сложных.

Несеханические системы более универсальны для различных типов деталей.Истинный

Такие системы, как воздушный или гидравлический выброс, могут обрабатывать более широкий спектр геометрий и материалов деталей.

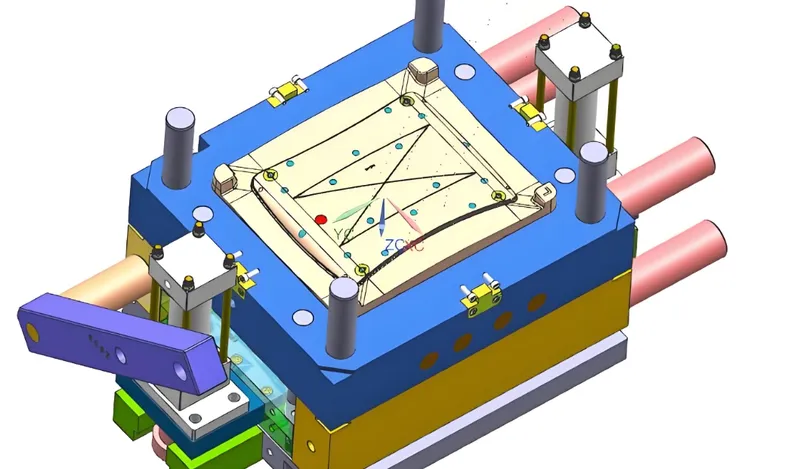

Как вы проектируете эффективную систему выброса?

Проектирование эффективной системы выброса требует тщательного рассмотрения характеристик детали и плесени, чтобы обеспечить плавную работу и качество части.

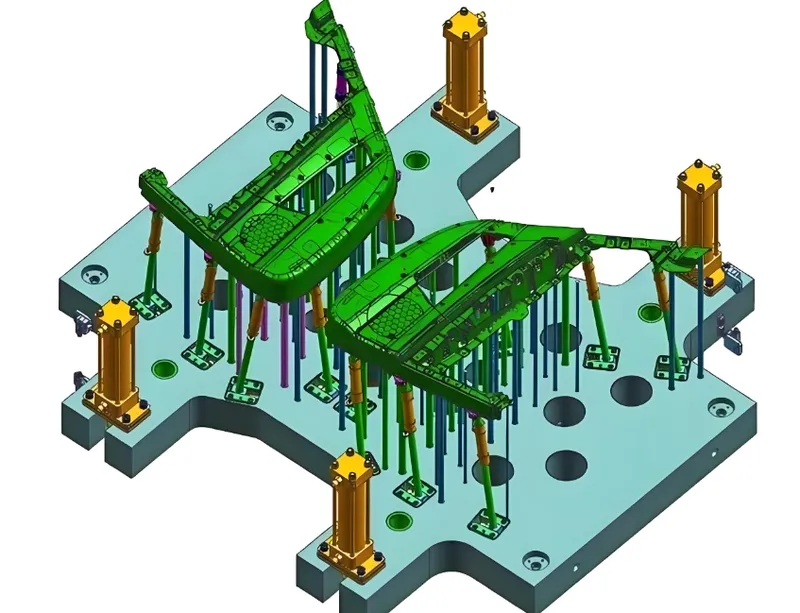

Эффективная система выброса уравновешивает распределение сил, сводит к минимуму повреждение частично и вмещает свойства материала, с ключевыми элементами проектирования, такими как угла в черновиках и размещение эжектора.

Углы уклона

Включите 1-2 ° углов на сторону, чтобы облегчить смягчение гладкого.

Размещение эжектора

Положение эжекторов на невидимых поверхностях или областях с достаточной толщиной стенки, чтобы избежать отметок или деформации.

Сбалансированный выброс

Обеспечить даже распределение силы для предотвращения наклона или неравномерного выброса, особенно в мульти-кавити.

Существенные соображения

Учитывайте свойства усадки материала и адгезии, чтобы выбрать соответствующую силу выброса и механизм.

Растительные углы необязательны по дизайну плесени.ЛОЖЬ

Углы тяги необходимы для плавного выброса и для предотвращения детализации или повреждения.

Размещение эжектора влияет на эстетику и функциональность.Истинный

Правильное размещение сводит к минимуму видимые следы и обеспечивает структурную целостность части.

Каковы практические инструменты для выбора системы выброса?

Практические инструменты, такие как контрольные списки и деревья решений, могут направлять процесс отбора, обеспечивая рассмотрение всех критических факторов.

Используйте контрольный список дизайна и дерево решений для оценки геометрии части, материала и производства для выбора правильной системы выброса.

Проектный контрольный список

-

Обеспечить адекватные углы тяги (1-2 ° на сторону).

-

Рассмотрим геометрию части и потенциальные точки приливления.

-

Оптимизируйте размеры и местоположения вывода эжектора, чтобы минимизировать оценки.

-

Используйте атлеты или складные ядра для подрезок.

-

Сбалансировать систему выброса, чтобы предотвратить неравномерную силу.

-

Учитывайте свойства усадки и адгезии.

Дерево решений

-

Простая часть с плоскими поверхностями?

- Да → Используйте выводы.

- Нет → Продолжайте.

-

У этой части есть подрезки или сложные геометрии?

- ДА → Используйте атлета или стриптизерши.

- Нет → Продолжайте.

-

Часть большая или тяжелая?

- ДА → Рассмотрим гидравлический выброс.

- Нет → Продолжайте.

-

Часть деликатная или подверженная прилипанию?

- ДА → Используйте воздушный выброс или текстурированные поверхности.

- Нет → Используйте стандартные булавки или лезвия.

Дерево решений упрощает процесс отбора для систем выброса.Истинный

Он обеспечивает структурированный подход для оценки ключевых факторов и выбора наиболее подходящей системы.

Контрольные списки не нужны для опытных дизайнеров плесени.ЛОЖЬ

Даже опытные дизайнеры получают выгоду от контрольных списков, чтобы гарантировать, что никакие критические детали не упускаются из виду.

Системы выброса являются частью более широкой сети технологий, которые влияют на дизайн плесени и качество части.

Связанные технологии включают конструкцию плесени, выбор материала, системы охлаждения, вентиляцию и обработку поверхности, все это влияет на эффективность выброса.

Вверх по течению технологии

-

Конструкция плесени : правильная конструкция полости и ядра обеспечивает совместимость с системой выброса.

-

Выбор материала : выбор материалов с подходящими свойствами усадки и адгезии.

-

Выбор машины : должен поддерживать требования системы выброса.

Нисходящие технологии

-

Частичная отделка : обрезка или полировка, чтобы удалить следы выброса.

-

Сборка : обеспечение изгнанных деталей готова к сборке без дефектов.

-

Контроль качества : проверка на наличие проблем, связанных с выбросом, таких как марки или деформация.

Связанные технологии

-

Системы охлаждения : правильное охлаждение уменьшает прилипание и деформацию.

-

Вентиляция : предотвращает ожоги и облегчает плавное выброс.

-

Обработка поверхности : текстурирование или покрытия уменьшают адгезионные пластмассы .

Системы охлаждения не влияют на выброс.ЛОЖЬ

Эффективное охлаждение уменьшает усадку и прилипание части, помогая выбросить.

Обработка поверхности может повысить эффективность выброса.Истинный

Текстурированные или покрытые поверхности уменьшают адгезию, что облегчает отпуск детали.

Заключение

Выбор правильной системы выброса вашей формы имеет решающее значение для оптимизации качества части, долговечности плесени и эффективности производства. Понимая типы, приложения и технические аспекты систем выброса, и используя практические инструменты, такие как контрольные списки и деревья решений, вы можете сделать осознанный выбор, адаптированный к вашим конкретным потребностям. Всегда прототипируйте и проверяйте свою конструкцию, чтобы гарантировать, что система работает так же, как и ожидалось.

-

Откройте для себя лучшие практики в литье инъекций, чтобы повысить эффективность и качество продукции. Этот ресурс предоставит ценное руководство. ↩

-

Узнайте о функции полостей плесени в литье под давлением, чтобы улучшить ваше понимание процесса и его эффективности. ↩

-

Исследуйте лучшие практики для оптимизации процесса литья для повышения эффективности и качества производства. ↩

-

Понимание систем выброса имеет решающее значение для оптимизации эффективности производства и качества части в литье инъекционного литья. ↩

-

Узнайте о выстрелах, чтобы обеспечить эффективное и без повреждений удаление простых деталей в вашем производственном процессе. ↩

-

Исследуйте преимущества выброса воздуха для деликатных частей, обеспечивая отсутствие повреждения контакта в процессе выброса. ↩

-

Изучение влияния геометрии части на механизмы выброса может привести к лучшим проектным решениям и улучшению результатов продукта. ↩

-

Изучение взаимосвязи между объемом производства и системами выброса может оптимизировать производственные процессы и эффективность затрат. ↩

-

Узнайте о специализированных методах выброса, которые поддерживают целостность деликатных медицинских компонентов, имеют решающее значение для безопасности и эффективности. ↩