Конструкция направляющих для литьевых форм меняет правила игры в производстве.

Распространенные ошибки при проектировании направляющих для литьевых форм включают неправильный размер и форму направляющих, неправильное расположение литников и несбалансированные системы направляющих. Решив эти проблемы посредством тщательного проектирования и анализа текучести пресс-формы, вы можете улучшить качество продукции и снизить затраты.

Понимание ошибок – это только начало; давайте посмотрим, как мы можем эффективно решить эти проблемы!

Неправильный размер бегунков приводит к увеличению дефектов.Истинный

Размер желоба влияет на поток расплава и охлаждение, влияя на качество.

Как размер направляющей влияет на качество продукции?

Размер желоба в литьевых формах имеет решающее значение для обеспечения высокого качества продукции. Неправильный размер может привести к дефектам и неэффективности.

Размер желоба влияет на качество продукции, влияя на течение расплава, скорость охлаждения и распределение напряжений. Оптимальный размер обеспечивает эффективное заполнение, уменьшает отходы материала и сводит к минимуму такие дефекты, как коробление или растрескивание.

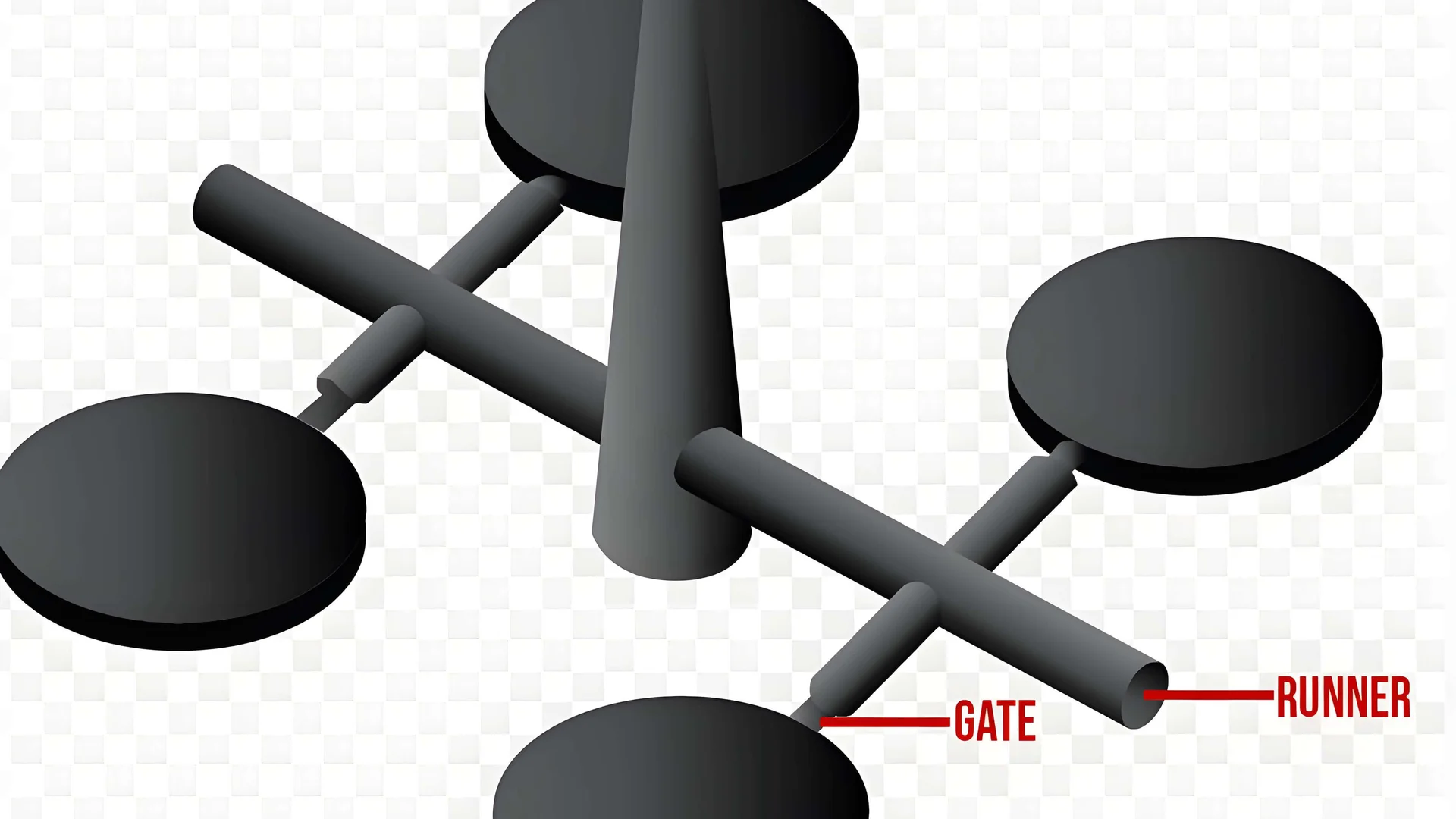

Понимание роли размера полозья

Система направляющих при литье под давлением действует как путь для перемещения расплавленного пластика от узла впрыска в полость формы. Размер бегунка напрямую влияет на то, насколько эффективно и равномерно пластик заполнит форму. Необоснованный размер направляющей 1 может привести к ряду проблем, влияющих на качество продукции.

-

Слишком толстые желоба : если желобок слишком толстый, расплав пластика будет дольше оставаться в желобе. Такое длительное время пребывания может привести к чрезмерному охлаждению или даже термическому разложению материала до того, как он достигнет полости. Например, при изготовлении небольших тонкостенных изделий слишком толстый полозок может стать причиной неполного заполнения, что приводит к нехватке материала и дефектам.

-

Слишком тонкие желоба . И наоборот, слишком тонкие желоба увеличивают сопротивление течению расплава. Это требует более высокого давления впрыска, что приводит к увеличению потребления энергии и потенциальному износу оборудования. Кроме того, тонкие полозья могут вызвать внутреннее напряжение, приводящее к таким дефектам, как коробление или растрескивание. Примером может служить случай, когда тонкие направляющие вызывают чрезмерный сдвиг, что приводит к перегреву, разложению и дефектам, таким как пузыри или серебряные полосы на продукте.

Стратегии оптимального размера бегунов

Чтобы оптимизировать размер желоба, важно учитывать такие факторы, как размеры продукта, форма и толщина стенок. Как правило, диаметр желоба должен в 1,5–2 раза превышать толщину стенки изделия. Для более крупных или толстых продуктов может потребоваться направляющая большего размера, тогда как для продуктов меньшего или тонкого размера требуется уменьшенный размер направляющей.

Использование программного обеспечения для анализа текучести пресс-формы может помочь в моделировании сценариев с различными размерами желобов для определения оптимальной конструкции. Такой подход не только повышает качество продукции, но также снижает потери материала и производственные затраты.

Практический пример: регулировка размера направляющей

Рассмотрим сценарий, когда компания столкнулась с проблемами деформации отлитых под давлением деталей. Проанализировав свою систему направляющих, они обнаружили, что полозья были слишком тонкими, что приводило к неравномерному заполнению и распределению нагрузки. Отрегулировав размер желоба в соответствии с рекомендациями экспертов 2 , они добились более равномерного наполнения, снижения нагрузки и улучшения общего качества продукции.

Благодаря продуманному проектированию и анализу направляющих производители могут значительно повысить производительность и надежность своей продукции. Обеспечение соответствия размера направляющих конкретным требованиям продукта является важным шагом на пути к достижению оптимальных результатов производства.

Толстые полозья снижают риск деградации материала.ЛОЖЬ

Толстые полозья могут вызвать чрезмерное охлаждение, приводящее к деградации.

Тонкие рабочие каналы увеличивают потребность в давлении впрыска.Истинный

Тонкие бегунки увеличивают сопротивление потоку, требуя более высокого давления.

Каковы наилучшие методы проектирования форм каналов потока?

Конструкция формы канала потока имеет решающее значение при формовании, влияя как на эффективность, так и на качество конечного продукта.

Лучшие методы проектирования форм каналов потока включают использование дуговых переходов в углах и обеспечение правильных форм поперечного сечения для обеспечения плавного и равномерного течения расплава.

Важность формы канала потока

Проектирование формы канала потока может существенно повлиять на эффективность процесса литья под давлением. Форма каналов потока влияет на то, как расплавленный пластик проходит через форму, влияя на такие факторы, как давление, температура и однородность потока. Хорошо спроектированный канал потока сводит к минимуму такие дефекты, как коробление, пузырьки воздуха и линии сварки.

Распространенные ошибки и решения

Острые углы и их влияние

Острые углы внутри каналов потока могут привести к увеличению напряжения сдвига расплавленного материала. Это может привести к повышению температуры, что приведет к разложению пластика и появлению нежелательных дефектов, таких как пузыри или серебряные полосы.

- Решение : реализовать дуговые переходы 3, чтобы уменьшить напряжение сдвига. Радиус этих дуг обычно должен составлять от 0,25 до 0,5 диаметра бегунка.

Неправильные формы поперечного сечения

Неравномерное поперечное сечение может вызвать неравномерность скорости потока, что приводит к таким дефектам, как локальные изменения толщины и следы сварных швов.

- Решение : Стремитесь к круглому или трапециевидному поперечному сечению, чтобы обеспечить равномерную скорость потока во всей системе направляющих. Такая консистенция помогает поддерживать плавный переход расплава.

Анализ течения пресс-формы

Использование программного обеспечения для анализа текучести пресс-формы позволяет дизайнерам моделировать различные конфигурации каналов потока. Регулируя такие параметры, как форма, размер и радиус дуги, можно определить оптимальную настройку, которая сводит к минимуму отходы материала, сохраняя при этом целостность продукта.

- Пример . В крупномасштабном производстве моделирование может показать, как небольшие изменения в форме канала могут существенно повлиять на общую эффективность и качество продукции.

Рассмотрение материалов

Свойства используемого пластика также являются решающим фактором при определении наилучшей формы канала потока. Для различных материалов может потребоваться уникальная конструкция каналов для оптимизации их характеристик потока без ущерба для качества продукта.

- Внимание : некоторым пластикам может потребоваться более плавный переход из-за их вязкости и термочувствительности.

Заключение

Внедряя эти передовые методы, такие как использование дуговых переходов и поддержание правильной формы поперечного сечения, производители могут повысить производительность своих литьевых форм. Кроме того, использование анализа текучести пресс-формы позволяет осуществлять точную настройку с учетом конкретных производственных потребностей. Это не только улучшает качество продукции, но и снижает затраты за счет сведения к минимуму дефектов и отходов материала.

Дуговые переходы уменьшают напряжение сдвига в каналах потока.Истинный

Дуговые переходы сглаживают острые углы, уменьшая напряжения и дефекты.

Неравномерное поперечное сечение способствует равномерному течению расплава.ЛОЖЬ

Неправильная форма вызывает неравномерность потока, что приводит к появлению дефектов, таких как следы сварных швов.

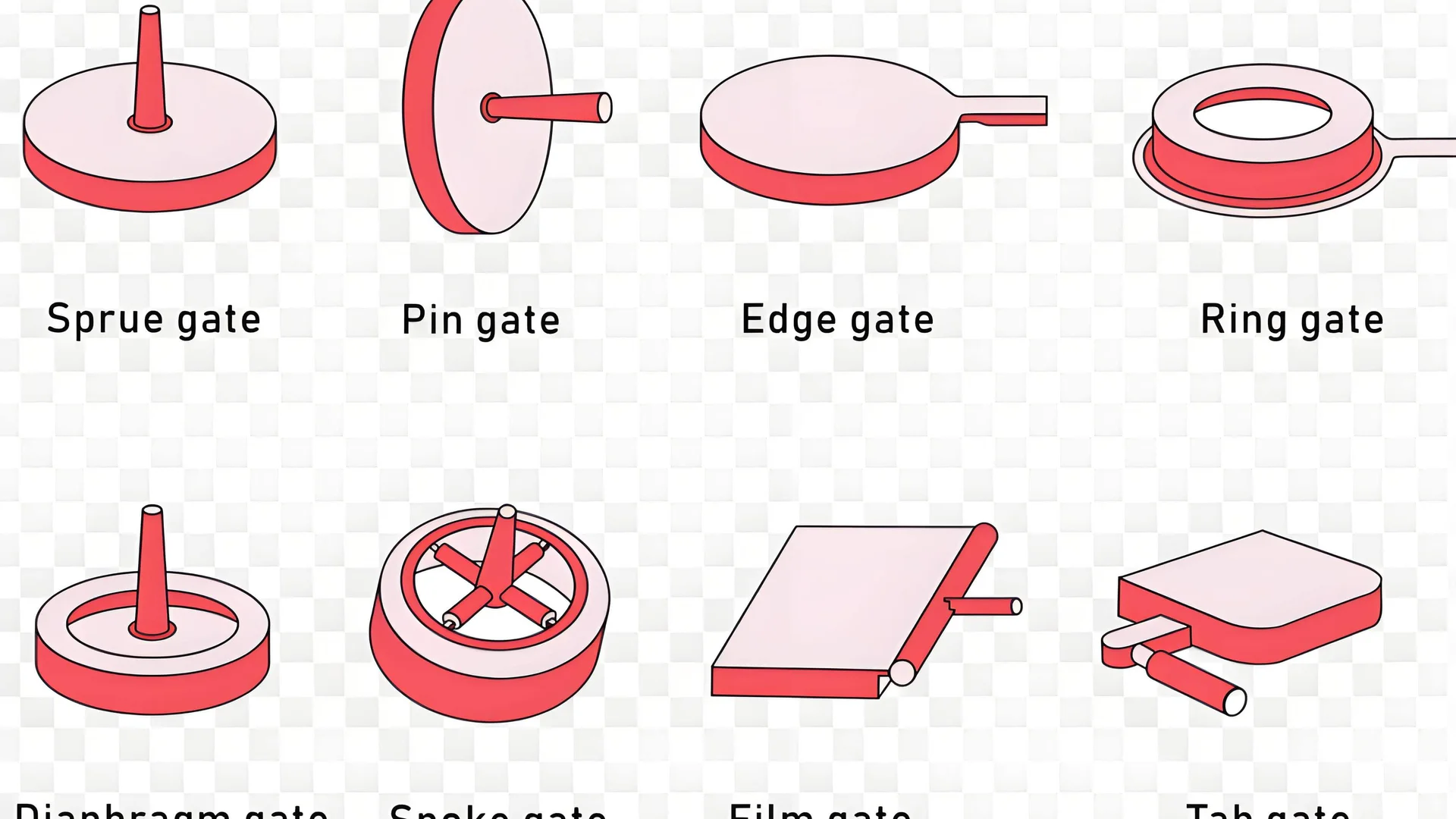

Почему положение ворот имеет решающее значение при проектировании направляющих?

Положение литника в конструкции литника имеет решающее значение, поскольку оно влияет на поток, качество и эффективность процессов литья под давлением.

Критическое значение положения ворот в конструкции направляющих обусловлено его прямым влиянием на схему наполнения, качество продукции и эффективность производства. Правильное расположение литника обеспечивает равномерное заполнение полостей, минимизирует концентрацию напряжений и уменьшает количество дефектов, что приводит к повышению качества продукции и оптимизации производства.

Влияние на шаблон заполнения

Расположение литника определяет, как расплавленный материал заполняет полость. Стратегически расположенные ворота обеспечивают равномерную схему наполнения, что важно для поддержания постоянного качества продукции. Размещая ворота в более толстой части продукта или в центре, производители могут добиться более равномерного распределения материала. Этот подход помогает свести к минимуму дефекты, такие как линии сварки и воздушные ловушки.

Например, если заслонка расположена в более тонкой части формы, существует риск неполного заполнения или неравномерного распределения давления. Это может привести к концентрации напряжений, что может привести к короблению или растрескиванию под нагрузкой.

Влияние на качество продукции

Расположение литника играет решающую роль в определении механических свойств и качества поверхности формованного изделия. Плохо расположенный затвор может привести к чрезмерному напряжению сдвига на материале, что приведет к деградации и дефектам, таким как изменение цвета или хрупкость.

Используя программное обеспечение для анализа текучести пресс-формы 4 , дизайнеры могут моделировать различные положения литников, чтобы оценить их влияние на конечный продукт. Этот инструмент помогает прогнозировать потенциальные проблемы, такие как нехватка материалов или переупаковка, позволяя внести коррективы до начала фактического производства.

Соображения эффективности производства

На эффективность процесса литья под давлением существенно влияет расположение литника. Оптимальное расположение ворот сокращает время цикла, обеспечивая более быстрое и эффективное заполнение, тем самым экономя энергию и ресурсы. Более того, он сводит к минимуму требования к постобработке за счет уменьшения вспышки и других нежелательных артефактов.

Например, центрально расположенный затвор может обеспечить сбалансированное заполнение многоместных форм, предотвращая расхождения в весе и размерах продукции. Это также облегчает извлечение деталей, повышая общую производительность производства.

Подводя итог, можно сказать, что оценка положения ворот посредством комплексного анализа 5 связана не только с повышением качества продукции, но и с оптимизацией всего производственного процесса. Правильный подход к проектированию гарантирует, что каждый элемент направляющей системы работает гармонично и обеспечивает эффективное производство.

Положение ворот влияет на качество литья под давлением.Истинный

Положение ворот влияет на структуру заполнения, распределение напряжений и дефекты.

Расположенные в центре затворы приводят к неравномерному заполнению.ЛОЖЬ

Расположенные по центру заслонки обеспечивают сбалансированное заполнение и уменьшают количество дефектов.

Как добиться баланса бегунков в многогнездных формах?

Балансировка направляющих в многоместных формах имеет решающее значение для обеспечения однородного качества продукции и эффективности производственных процессов.

Достижение баланса литников в многоместных формах включает в себя проектирование одинаковых длин, форм и размеров литников во всех полостях. Регулировка скорости потока расплава с помощью дроссельных клапанов или изменение размеров заслонок также может помочь обеспечить равномерное распределение.

Важность баланса бегуна

В многогнездных формах достижение баланса направляющих имеет основополагающее значение для поддержания стабильного качества продукции во всех полостях. Несбалансированная система направляющих может привести к изменениям в размерах, весе и производительности продукции, что в конечном итоге влияет на эффективность производства и увеличивает затраты.

Когда желоб одной полости длиннее или тоньше, чем другие, сопротивление течению расплава увеличивается, замедляя скорость заполнения и потенциально вызывая дефекты, такие как нехватка материала. В то же время продукты в других полостях могут заполняться неправильно, что приводит к несоответствию качества.

Рекомендации по проектированию сбалансированных бегунов

Чтобы обеспечить сбалансированность полозьев, важно поддерживать постоянство длины полозьев, формы поперечного сечения и размера 6 для каждой полости. Цель состоит в том, чтобы расплав равномерно распределился по всем полостям.

Длина и форма бегуна

Поддержание одинаковой длины бегунов сводит к минимуму расхождения в сопротивлении потоку. Если существуют неизбежные различия из-за формы продукта или конструкции пресс-формы, рассмотрите возможность использования симметричной компоновки, где это возможно. Кроме того, предпочтительными являются круглые или трапециевидные поперечные сечения для более плавного и равномерного течения расплава.

| Дизайн аспект | Лучшая практика |

|---|---|

| Длина бегуна | Равномерно во всех полостях |

| Форма поперечного сечения | Круглая или трапециевидная форма для равномерного потока. |

| Корректировки | Используйте дроссельные клапаны или измените размеры ворот. |

Использование дроссельных клапанов и модификаций ворот

Если идеальный баланс не может быть достигнут исключительно за счет конструкции, вставьте в направляющие дроссельные заслонки. Эти устройства помогают точно регулировать скорость течения расплава, обеспечивая регулируемое сопротивление и гарантируя заполнение каждой полости с оптимальной скоростью.

Еще одна эффективная стратегия — отрегулировать размеры ворот. Изменяя размеры литников, можно контролировать подачу расплава в каждую полость, балансируя скорость заполнения и обеспечивая равномерное распределение.

Моделирование конструкций бегунов

Использование программного обеспечения для анализа текучести пресс-формы имеет неоценимое значение для моделирования различных конструкций и конфигураций направляющих. Этот инструмент позволяет дизайнерам визуализировать потенциальные дисбалансы и тестировать корректировки до начала фактического производства.

Моделирование также может дать представление о том, как такие модификации, как дроссельные заслонки или изменения размера литников, повлияют на общий баланс и эффективность системы пресс-форм. Используя эти технологии, вы можете повысить точность и эффективность конструкции направляющих, оптимизируя как качество продукции, так и эффективность производства.

Постоянная длина направляющих обеспечивает однородное качество продукции.Истинный

Равномерная длина направляющих минимизирует сопротивление потоку, обеспечивая равномерное заполнение.

Дроссельные клапаны увеличивают сопротивление течению расплава в литниках.ЛОЖЬ

Дроссельные клапаны регулируют скорость потока, но по своей сути не увеличивают сопротивление.

Заключение

Внедряя эти стратегии, вы можете значительно улучшить процесс литья под давлением, гарантируя более высокое качество продукции и эффективность операций.

-

Узнайте, как размер литника влияет на эффективность литья под давлением. Кроме того, литник небольшого диаметра увеличивает давление наполнения. Если размер полозья слишком велик, форма просто будет стоять там, ожидая, пока полозок замерзнет… ↩

-

Узнайте, как анализ текучести пресс-формы помогает оптимизировать конструкцию направляющих. Анализ текучести пресс-формы — это программное моделирование, которое прогнозирует, как пластиковая смола будет течь и заполнять литьевую форму. ↩

-

Узнайте, как дуговые переходы уменьшают напряжение сдвига и повышают эффективность потока.: В основании ребра жесткости имеется дуговой переход. Концентрации напряжений в основании и на входе можно избежать, когда внешние силы… ↩

-

Научитесь моделировать положения литников для оптимальной конструкции направляющих. Анализ потока пресс-формы — это программное моделирование, которое может показать, как смола будет заполнять форму во время процесса литья под давлением. Понимая наполнение материалом,… ↩

-

Узнайте, как размещение ворот влияет на эффективность производства. Ворота являются неотъемлемой частью системы литья под давлением, а их типы и размеры напрямую влияют на качество продукции и затраты. ↩

-

Изучите методы проектирования единых и эффективных систем направляющих. Используйте анализ баланса направляющих, чтобы оптимизировать компоновку направляющих и обеспечить равномерное распределение пластика в полостях формы. Этот анализ помогает выявить… ↩