Малейшие дефекты формованных изделий часто все портят. Представьте, что вы печете торт. Всего одна ошибка все портит.

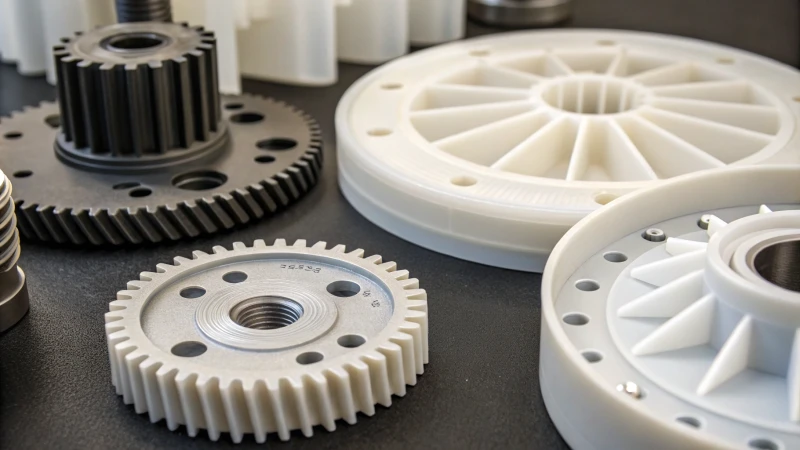

При литье под давлением часто возникают засветы, усадки, следы сварных швов, следы текучести и серебряные полосы. Эти дефекты появляются часто. Проблемы возникают из-за слишком большого давления, стенок разной толщины, плохого соединения или захваченных газов во время процесса формования. Эти проблемы снижают качество и производительность продукции. Качество страдает. Производительность падает.

Когда я начал свой путь в индустрии изготовления пресс-форм, недостатки наших изделий, отлитых под давлением, казались бесконечной загадкой. Каждый изъян открывал что-то новое в тщательном балансе, необходимом в процессе формования. Вспышка возникает, когда из-за слишком сильного давления или зазора пластик выливается на форму. Это все равно, что выдавить слишком много глазури на торт. Вмятины от усадки напоминают мне о том, как печенье иногда остывает неравномерно, что приводит к образованию неровностей. Оба происходят из-за неравномерного распределения.

Следы сварных швов появляются там, где встречаются разные потоки горячего пластика, но плохо смешиваются, например, когда смешиваются два оттенка краски и образуются полосы. Точно так же следы текучести возникают, когда пластик не движется плавно по форме, образуя волнистый узор.

Серебряные полосы – еще одна проблема. Эти надоедливые газопроводы появляются, когда проникает влага или пары. Они высмеивают ваши усилия. Острый взгляд и тщательная настройка температуры, давления или подготовки материала не позволяют этим дефектам нанести ущерб внешнему виду и функциям продукта. Надо действительно научиться прогнозировать и исправлять эти дефекты. Научиться обращаться с ними так же важно, как и знать их, поэтому каждый продукт соответствует высоким стандартам, которые мы, вероятно, устанавливаем для себя.

Заусенец возникает из-за чрезмерного давления при формовке.Истинный

Вспышка возникает из-за того, что избыток материала выходит из формы.

На усадку не влияет изменение толщины стенки.ЛОЖЬ

На усадку может влиять неравномерная толщина стенок, влияющая на охлаждение.

Как вспышка влияет на изделия, полученные литьем под давлением?

На пластиковых изделиях иногда торчат неприятные детали. Фабрики используют формы для придания формы пластиковым изделиям. Но когда форма не подходит идеально, образуются лишние кусочки. Они называются «вспышками». Вспышки случаются часто. Машины отсекают большую часть вспышки, но крошечные кусочки могут остаться. Заводы иногда спешат. Затем торчат еще кусочки. Дефектные или изношенные формы также вызывают эту проблему. Проверки качества сокращают количество остатков, но не все из них ускользают от внимания.

Накладка на изделиях, изготовленных методом литья под давлением, представляет собой лишний пластик, который портит внешний вид. Рабочим приходится его урезать, что увеличивает производственные затраты. Причиной этому является чрезмерное давление впрыска. Плохое выравнивание формы также приводит к заусенцам. Это влияет на сборку. Страдает качество продукции.

Влияние вспышки на внешний вид

Облой – это перелив пластика, вырывающийся из формы в процессе литья. Этот дефект обычно возникает из-за чрезмерного давления впрыска, недостаточной силы зажима или неровной 1 разъема формы . Когда форма не может выдержать давление, пластик вытекает через щели, подобно воде, вытекающей из разрушенной плотины.

| Причина | Описание |

|---|---|

| Чрезмерное давление | Высокое давление заставляет пластик расплавляться через зазоры. |

| Недостаточный зажим | Слабый зажим приводит к утечке пластика. |

| Неровная поверхность формы | Неровные поверхности создают зазоры для образования вспышек. |

Экономические и функциональные эффекты

Наличие облоя не только портит внешний вид изделия, но и вызывает необходимость дополнительной обрезки, что увеличивает затраты на производство. Этот дефект также может ухудшить качество сборки изделий, особенно тех, которые требуют точной подгонки, например бытовой электроники. Например, Джеки 2 , дизайнер продукта, должен учитывать потенциальную вспышку при проектировании пресс-форм, чтобы обеспечить бесшовную сборку.

| Влияние | Описание |

|---|---|

| Увеличение затрат | Дополнительная обрезка увеличивает производственные затраты. |

| Проблемы со сборкой | Несоответствия при сборке из-за избытка материала. |

Методы предотвращения и сокращения

Остановка вспышки похожа на подготовку к марафону: вам нужны хорошие планы и уход. Регулярная калибровка машин действительно полезна; Подумайте о том, чтобы идеально настроить свое оборудование перед поездкой — это все равно, что подгонять формы. Правильное выравнивание и контроль давления уменьшают количество неприятных переливов.

Чтобы предотвратить возникновение вспышки, производители должны сосредоточиться на поддержании оптимального давления впрыска и обеспечении правильного выравнивания деталей пресс-формы. Регулярное техническое обслуживание и калибровка оборудования имеют решающее значение для минимизации дефектов.

| Стратегия | Выгода |

|---|---|

| Регулярная калибровка | Обеспечивает работу оборудования в идеальных условиях. |

| Правильное выравнивание | Уменьшает зазоры, которые приводят к образованию вспышек. |

| Контроль давления | Поддерживает постоянный поток материала, предотвращая перелив. |

Понимание этих методов позволяет таким дизайнерам, как Джеки 3 и я, разумно корректировать дизайн, следя за тем, чтобы наши продукты выглядели красиво и работали правильно, без нежелательных дополнений.

Flash увеличивает производственные затраты при формовании.Истинный

Вспышка требует дополнительной обрезки, что увеличивает производственные затраты.

Неровные поверхности формы предотвращают образование заусенцев.ЛОЖЬ

Неровные поверхности создают зазоры, приводящие к образованию засветов.

Почему усадка является проблемой при литье под давлением?

Вы когда-нибудь задумывались о том, почему ваши детали, отлитые под давлением, иногда отличаются от проектных спецификаций? Усадка часто вызывает эту коварную проблему. Это может повлиять на качество. Качество действительно имеет значение.

Усадка при литье под давлением происходит из-за неравномерного охлаждения и сжатия материала. Эти факторы влияют на точность размеров и внешний вид. Могут возникнуть такие дефекты, как вмятины. Оптимизация конструкции пресс-формы и выбор правильных материалов значительно уменьшают эти проблемы. Проблемы, связанные с усадкой, являются обычным явлением.

Понимание усадки при литье под давлением

Представьте себе: вы тратите много времени на разработку идеальной детали, но когда она выходит из формы, она выглядит немного по-другому. Это усадка 4 . Это происходит, когда пластик, сначала горячий и жидкий, попадает в форму, а затем остывает и затвердевает. По мере остывания он становится меньше. Это может произойти по нескольким причинам, например, из-за типа используемых материалов, конструкции формы и скорости остывания материала.

Причины усадки

Основная причина усадки – термическое сжатие. Полимеры уменьшаются по мере охлаждения. Подумайте о том, чтобы испечь торт. Пирог разной толщины пропекается неравномерно. Здесь более толстые секции остывают медленнее и становятся меньше. Это может привести к образованию вмятин. Тип материала также имеет значение; кристаллические пластики сжимаются сильнее, чем аморфные.

| Тип материала | Типичная скорость усадки |

|---|---|

| Аморфные пластики | 0.5% – 1% |

| Кристаллические пластмассы | 1.5% – 2% |

Влияние на качество продукции

Усадка влияет не только на внешний вид. Представьте себе блестящий салон автомобиля, где каждая поверхность должна выглядеть идеально. Даже небольшая вмятина может испортить внешний вид и, возможно, повлиять на сборку детали. Ошибка такого рода может привести к дорогостоящим исправлениям и замедлению производства.

Уменьшение усадки

Хорошие новости существуют! Усадка уменьшается благодаря продуманному дизайну и использованию правильных материалов. Использование одинаковой толщины стенок или изменение скорости охлаждения очень помогает. Современные технологии, такие как системы контроля температуры пресс-формы, улучшают контроль охлаждения.

Для получения более детальной стратегии консультация со специалистом по проектированию пресс-форм может предоставить индивидуальные решения конкретных производственных задач. Помните, что каждый фактор – от конструкции формы до выбора материала – по-разному влияет на усадку, поэтому для успешного литья под давлением 5 .

Кристаллические пластики сжимаются сильнее, чем аморфные.Истинный

Кристаллические пластики имеют более высокие показатели усадки - 1,5-2% по сравнению с аморфными.

Равномерная толщина стенок снижает усадку при литье под давлением.Истинный

Постоянная толщина стенок обеспечивает равномерное охлаждение, сводя к минимуму дифференциальную усадку.

Как образуются следы сварных швов и что можно сделать, чтобы их предотвратить?

Вы когда-нибудь смотрели на пластиковый предмет и задавались вопросом о странных линиях, портящих его внешний вид?

Следы сварных швов появляются, когда горячий пластик движется по разным путям, а затем соединяется в форме. Это приводит к появлению слабых мест. Изменение конструкции формы помогает предотвратить их образование. Изменение настроек обработки также уменьшает их. Постоянное качество материала действительно важно. Очень важно.

Понимание создания меток сварных швов

Представьте себе такой сценарий: проект требует точности и выглядит идеально. Внезапно на поверхности появляется линия – след сварного шва. Это похоже на то, как если бы вы покрасили стену и увидели полосу там, где не попал валик. Следы сварных швов появляются, когда расплавленный пластик в форме огибает препятствия и разделяется на струи, а затем неидеально сливается. Это часто происходит в конструкциях со сложной формой или отверстиями.

Вот обзор причин :

| Причина | Описание |

|---|---|

| Дизайн пресс-формы | Сложная геометрия или тонкие стенки могут привести к расколу и неправильному воссоединению расплава. |

| Расход материала | Неравномерность скорости потока приводит к неравномерному слиянию потоков пластика. |

| Температура плавления | Низкие температуры приводят к плохому слиянию молекулярных цепей в месте соединения. |

Способы удаления следов сварных швов

Я столкнулся с этой проблемой, поздно ночью меняя дизайн, понимая, что небольшие изменения действительно влияют на результаты. Эти методы сработали для меня:

-

Улучшение конструкции пресс-формы

- Упростите формы, чтобы уменьшить расщепление потока.

- Используйте сбалансированные направляющие и заслонки для равномерного потока.

- Добавьте вентиляционные системы для удаления захваченного воздуха.

-

Изменить настройки обработки

- Увеличьте скорость инъекции, чтобы уменьшить остановки потока.

- Обеспечьте правильную температуру плавления для лучшего плавления.

- следите за давлением впрыска 6, чтобы обеспечить устойчивый поток.

-

Сохраняйте качество материала

- Используйте высококачественный пластик с ровными свойствами.

- Избегайте переработанных материалов с неравномерной температурой плавления.

- Держите пластик сухим, чтобы предотвратить появление полос газа, которые ухудшают качество сварных швов.

Устранив эти проблемы, я увидел, как на самом деле исчезают следы сварных швов, улучшая внешний вид и срок службы изделий. Чтобы получить более сложные советы, я предлагаю ознакомиться с принципами проектирования пресс-форм 7 и техническими корректировками обработки. Эти идеи, вероятно, улучшат ваши методы производства и повысят качество вашей работы.

Низкая температура плавления приводит к плохому проплавлению следов сварных швов.Истинный

Низкие температуры приводят к неполному слиянию молекул на стыках.

Качественный пластик увеличивает появление следов сварных швов.ЛОЖЬ

Качественный пластик с однородными свойствами уменьшает следы сварных швов.

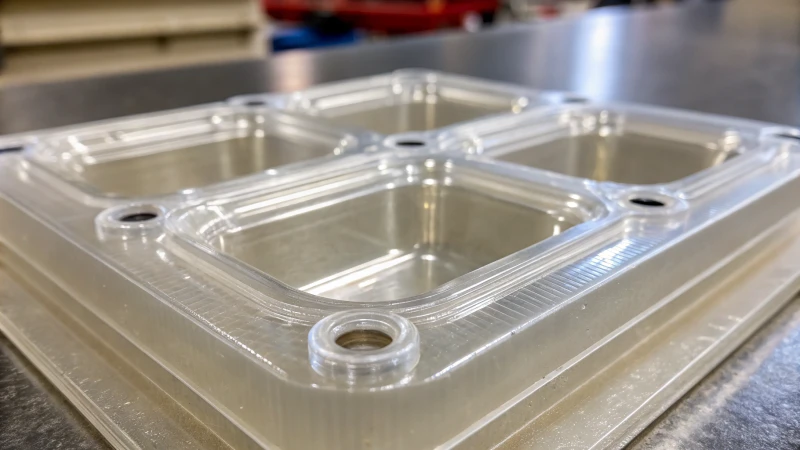

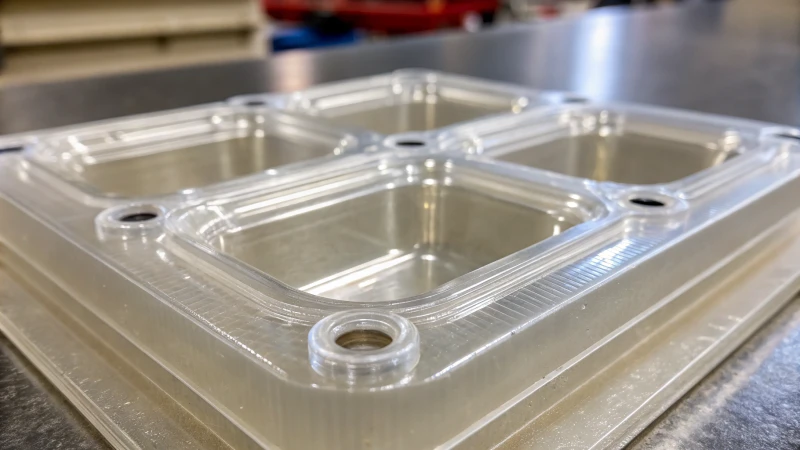

Как серебряные полосы влияют на прозрачность продукта?

Вы когда-нибудь видели эти надоедливые серебряные линии на прозрачных пластиковых предметах? Они не только некрасивы, но и портят прозрачность.

Серебряные линии на формованных пластиках возникают из-за влаги или газов внутри. Эти линии делают пластик менее прозрачным. Решение этих проблем требует улучшения сушки и изменения методов формования. Более прозрачный пластик получается в результате более совершенных процессов.

Понимание серебряных полос

Серебряные полосы — это раздражающие линии, которые портят прозрачный пластик. В мастерской они всех расстраивают. Эти полосы возникают из-за влаги и газов в пластике. Когда пластик нагревается, эти элементы превращаются в пар и движутся вместе с расплавленным пластиком. Затем они достигают поверхности и образуют полосы, которые особенно заметны на прозрачных предметах.

Причины появления серебряных полос

Влага в сырье является основной проблемой. Представьте, что ваши кроссовки оказались мокрыми и покрытыми плесенью, потому что вы забыли их высушить. То же самое происходит и с пластиком. Если пластиковые гранулы не высушить перед использованием, могут возникнуть проблемы. Высокая температура приводит к разрушению некоторых пластиков и выделению газов, которые образуют полосы.

-

Конструкция пресс-формы и температура.

Плохая конструкция пресс-формы усугубляет эту проблему. Если форма слишком холодная, поток будет неравномерным, как при попытке налить густой коктейль через тонкую соломинку.Фактор Описание Материал Влажность Недостаточная сушка приводит к газообразованию при плавлении. Высокие температуры Чрезмерное тепло разлагает пластик, выделяя газы. Дизайн пресс-формы Неадекватные каналы охлаждения могут задерживать газы.

Влияние на прозрачность

Ясность важна. Серебряные полосы портят внешний вид и функциональность. Такие продукты, как линзы или прозрачные коробки, должны быть идеальными. Маленькие дефекты могут стать причиной больших проблем.

-

Восприятие потребителей:

Никто не любит находить недостатки в новых товарах. Полосы делают продукты дешевыми. Такая точка зрения наносит ущерб репутации бренда и удовлетворенности клиентов. -

Функциональная целостность.

В областях, где требуются прозрачные детали, например, медицинские инструменты или автомобильные детали, полосы создают серьезные проблемы. Они могут навредить работе продукта.

Уменьшение серебряных полос

Чтобы избежать разводов, производители должны полностью сушить материалы. Думайте об этом как о тщательной сушке одежды перед тем, как сложить ее — это жизненно важно, но часто игнорируется. Правильная сушка материалов удаляет влагу; регулировка температуры и конструкции формования может предотвратить образование газов.

Чтобы узнать больше о способах устранения дефектов, изучите оптимизацию литья под давлением 8 .

-

Предварительная сушка сырья:

сушка имеет решающее значение для таких материалов, как АБС-пластик или поликарбонат. -

Регулировка параметров формования.

Изменение температуры и обеспечение хорошей конструкции формы помогают предотвратить захват газа.

Решая эти проблемы, производители сокращают количество серебряных полосок, значительно улучшая четкость и качество продукции — все дело в сочетании науки с искусством.

Серебряные полосы возникают из-за влаги в сырье.Истинный

Влага в пластиковых материалах образует газы во время формования, вызывая появление полос.

Высокие температуры формы предотвращают образование серебряных полос.ЛОЖЬ

Чрезмерное тепло разлагает пластик, выделяя газы, которые вызывают полосы.

Заключение

К распространенным дефектам изделий, полученных литьем под давлением, относятся заусенцы, усадка, следы сварных швов, следы текучести и серебряные полосы, которые влияют на внешний вид и производительность из-за неправильных условий литья.

-

По этой ссылке рассматриваются причины неровных поверхностей раздела пресс-формы, основной причины образования заусенцев. ↩

-

Понимание того, как флэш-память влияет на производительность сборки, помогает смягчить связанные с этим проблемы. ↩

-

Откройте для себя стратегии проектирования, которые минимизируют дефекты флэш-памяти и повышают качество продукции. ↩

-

Изучите факторы, влияющие на усадку, чтобы лучше понять, как предотвратить дефекты в формованных деталях. ↩

-

Откройте для себя передовые методы и технологии, предназначенные для минимизации усадки в процессах литья под давлением. ↩

-

Изучение управления давлением впрыска может помочь оптимизировать условия потока и уменьшить количество дефектов. ↩

-

Изучение передовых принципов проектирования пресс-форм может привести к повышению качества продукции за счет минимизации следов сварных швов. ↩

-

Откройте для себя методы усовершенствования процессов формования, уменьшения дефектов, таких как серебряные полосы, и улучшения прозрачности продукции. ↩